催化裂化装置增产汽油的新方法

李继翔

(中国石化青岛炼化公司,山东 青岛 266500)

随着国民经济的增长,中国能源消费水平逐年增加,长期以来炼化企业产品受国情和产业结构的影响主要以成品油为主,而化工原料产能相对较少。2021年,国家印发《2030年前碳达峰行动方案》,在碳中和、碳达峰等环保目标下要求严控新增炼能指标,2025年在国内原油1次加工能力将控制不超过10×108t/a,并要求主要产品产能利用率要提升至80%以上。在中国经济增速换挡以及“双碳”战略推行的背景下,国内石油炼化行业现有炼油能力已接近上限。燃料油生产对装置提出更高要求,既要提高收率,质量也要紧跟国家要求。针对当前市场对高标号汽油的需求,催化装置多产液化气效益下滑,而增产成品油,尤其是汽油效益较好。炼油厂的催化装置都在不断优化,强化高标号汽油的生产、调和,确保效益最大化。

1 操作条件

日常生产中,通过优化操作条件,提高操作精细度来实现对汽油产量和收率的最大化,具体可通过精细化管理或充分利用APC 等先进控制手段等来实现。某公司催化裂化装置的工艺部分分成反应再生单元、分馏稳定单元。

1.1 反应单元

反应单元的作用就是将原料通过化学过程转化为粗产品,然后送入下游进行分离。目的产品的收率主要受转化率、收率、选择性等因素的影响,影响此类数据的主要是反应的深度。影响反应深度的操作因素众多,反应温度、反应剂油比(与再生温度、反应温度、预热温度、反再热平衡、中止剂注入量等诸多因素相关)、再生催化剂的物化性质(活性、选择性、金属污染程度、含炭量、孔结构等特性)、有效反应时间(与处理量、反应压力、反应蒸汽用量等相关)、操作回炼比、终止剂注入量、原料预热温度、喷嘴雾化效果、2 反区催化剂藏量等都对反应深度有不同程度影响。上述因素之间相互影响和制约,对原料的反应深度产生单独或协同影响,对于某个具体影响因素,在不同的生产条件下它对反应深度的影响程度不同。

针对不同原料性质及目的产品要求,选择控制合适的反应深度是增加目的产品收率、产品质量及提高装置运行效益的最关键因素。文中针对其中的主要因素即反应温度和剂油比进行分析。

1.1.1 反应温度 日常生产中,对于已有的原料和生产方案,应该要保持反应深度相对稳定,通过操作条件的优化去实现多产汽油等产品目的是主要手段。反应深度是调整反应深度最常用的有效手段,实际操作过程需调整反应深度时,一般通过调整反应温度、回炼比、原料预热温度(受热平衡、雾化要求等限制)、新鲜催化剂补充置换速率、再生温度(影响剂油比)、终止剂注入量等操作参数来调节,对于某些特定原料,仅通过上述调节仍无法满足生产要求甚至影响装置安全运行时,应联系调度调整进装置原料构成或适当降低加工负荷[1]。

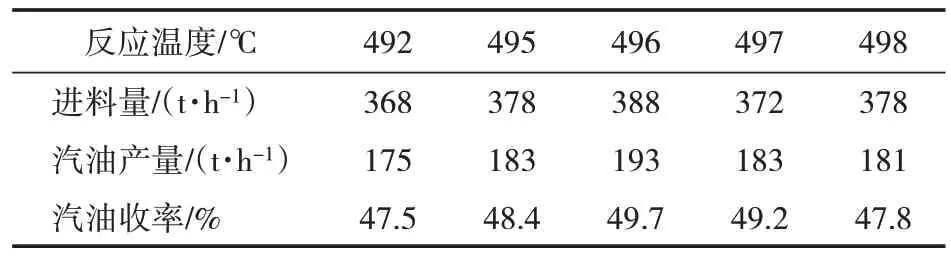

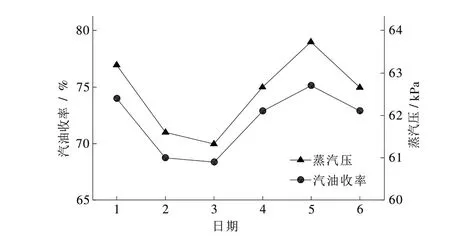

催化裂化是吸热反应,反应温度升高利于反应的进行,由于装置运行时反应温度在自动控制,提高温度的同时增大了催化剂循环量,增加了催化剂的活性中心和反应的深度。提高反应温度,则汽油收率增加。但当温度升至很高时,热裂化反应趋于重要,汽油组分开始减少,干气组分明显增多。反应温度对汽油收率的影响见表1和图1。

图1 反应温度与汽油收率的关系

表1 稳定进料下的温度的影响

从表1 和图1 可以看出,当其它条件不变、反应温度在496 ℃时汽油收率最高。原料预热温度是调节反应深度的重要手段,通过调节反应深度可以影响汽油收率。预热温度高则原料气化所需的热量降低,催化剂循环量降低,汽油收率降低。

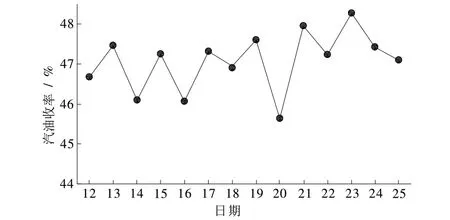

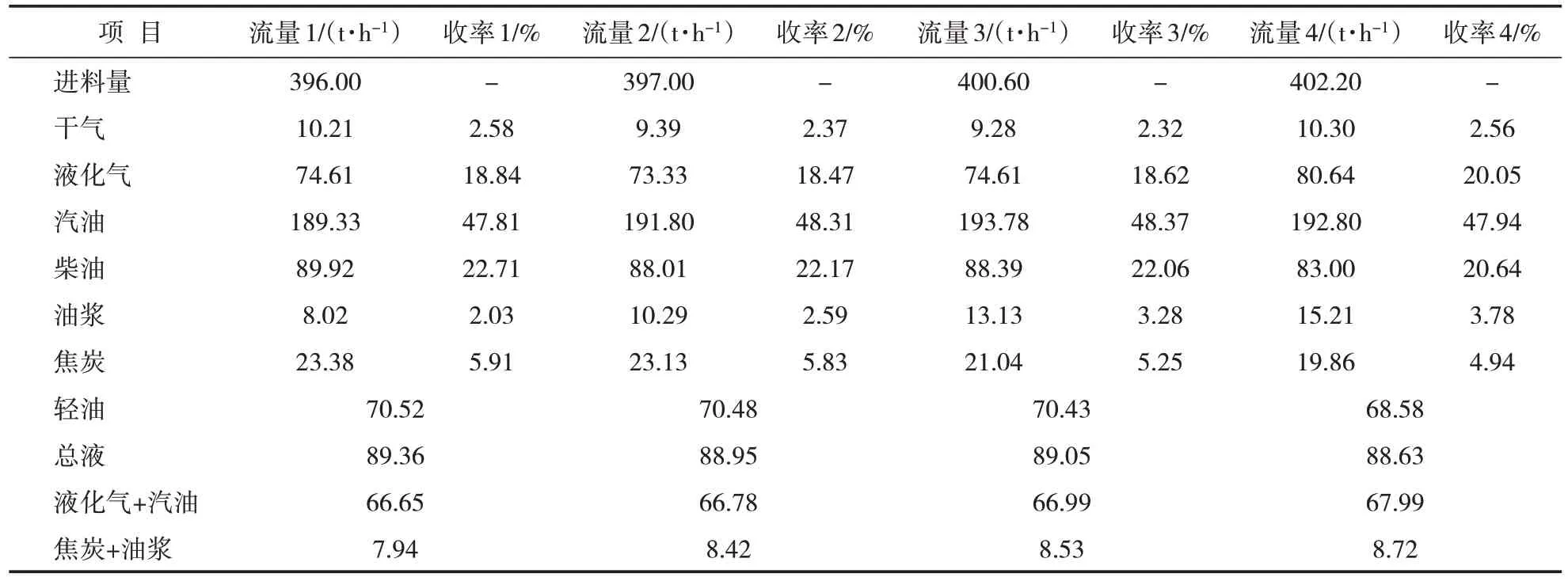

1.1.2 剂油比 2021 年10 月,催化装置为实现增产汽油为主的目的,进行了一系列调整。反应温度由496 ℃逐步降到488 ℃;降低反应苛刻度,摸索降低剂油比、再生温度由660 ℃提高到670 ℃、催化原料预热温度由190 ℃逐步提高到210 ℃等;降低了反应时间,在VQS 线速允许的前提下增大预提升干气量,由7 800 m3/min 提高到9 600 m3/min等。通过上述操作降低反应深度后,装置汽柴油收率有所增加,液化气收率基本不变,同时干气和油浆收率下降。操作调整后汽油收率对产品收率的影响见表2,随之汽油收率的变化见图2。

图2 系列调整及汽油收率变换情况

表2 操作调整对产品收率的影响

从表2 和图2 可以看出,反应温度、再生温度、原料预热温度、预提升干气量均对剂油比形成了影响。经过调整后汽油、柴油收率均有不同程度的增加。

与调整前相比较,汽油收率平均增加约0.82%,附带的柴油收率平均增加约1.22%。同期液化气收率略有下降,总体上多产高附加值产品使得装置经济型有所提高。

1.2 分馏稳定单元

分馏和稳定单元的作用就是将粗产品经多个工艺步骤进行分离,最终获得目的产品。此过程是物理形式,大多是精馏、吸收、解析、静置分离等单元操作,因催化裂化产品都是多组分混合物,故想要获得更多的目的产品可提高其终馏点、降低其初馏点,即提高汽油干点和蒸气压的操作思路。

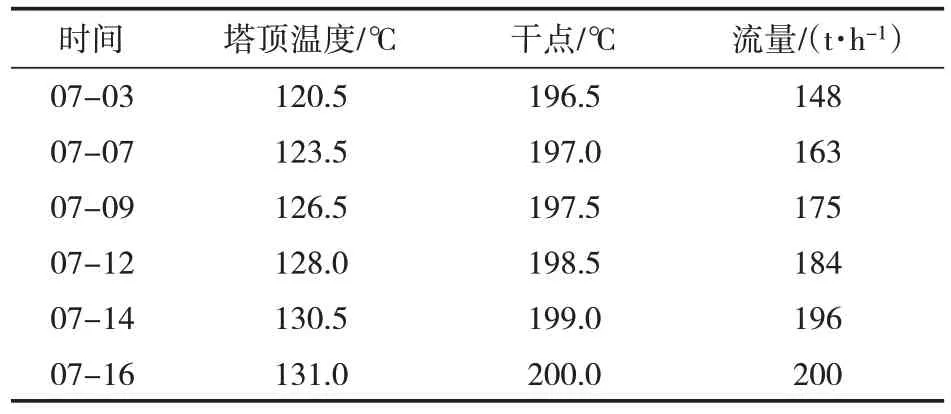

1.2.1 粗汽油干点 根据精馏原理可知,在分馏塔压力不变的情况下,塔的顶部操作温度越高时馏出组分的露点就越高,即干点越高,则可提高汽油产量。具体的操作过程中,要想提高汽油干点可以通过调节分馏塔的主要参数实现,通常情况下,分馏顶压不进行调节,主要的调节点在分馏顶塔顶温度上。

据此,实际操作中可将汽油干点尽量卡边控制,即在干点合格的前提下分馏塔顶温高控,来实现增产汽油的目的,见表3。粗汽油流量随干点的变化见图3。

图3 粗汽油流量随干点的变化

表3 分馏塔顶温与粗汽油干点及流量的关系

粗汽油流量随干点的变化见图3。

由表3 和图3 可以看出,在其它条件不变的情况下,适当提高分馏塔顶温,提高粗汽油干点后,装置的汽油产量有所增加。操作上对干点指标可卡边操作,但注意粗汽油中重组分的含量,反过来也涉及到柴油中轻组分即对柴油闪点和收率的负面影响。

1.2.2 稳定汽油蒸汽压 催化稳定塔属于精馏塔,顶部的液化气馏分中有少量的汽油组分C5,若将此部分C5以及少量C4馏分分离到汽油中,将有助于汽油产量的增加。

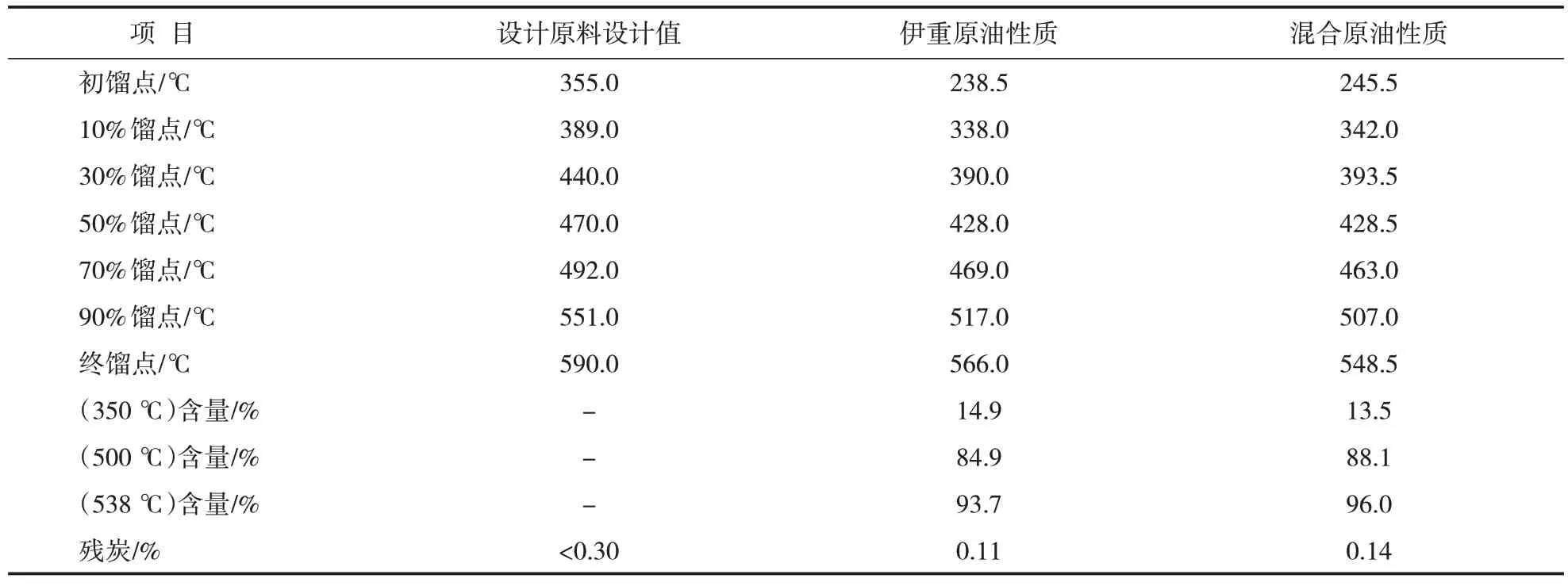

据此,实际操作中可以通过适当提高塔顶压力、提高塔顶回流量或降低回流温度、降低塔底温度等,将汽油蒸气压尽量卡边控制,即在合格的前提下尽量高控蒸气压,来实现增产汽油的目的。稳定塔系统汽油蒸气压调整数据见表4。稳定汽油收率与蒸汽压的变化关系见图4。

图4 稳定汽油收率与蒸汽压的变化关系

表4 稳定塔系统汽油蒸气压调整数据

由表4 和图4 可以看出,在其它条件不变的情况下,适当调整操作参数,稳定汽油产量随着蒸气压的变化而同步变化。提高稳定汽油蒸气压后,装置的汽油产量有所增加,日常操作中可如根据装置的实际情况进行卡边操作调整来增产汽油。

1.3 提高处理量

通过提高催化装置负荷可多产汽油,装置负荷增加,靠近系统运行极限值,而过程中公用介质等物料以及人工和财务成本不变,装置负荷增加促进产品产量增加,则装置单位时间的效益增加。当然必须以装置能正常安全稳定并在较优化的工况下运行为前提。

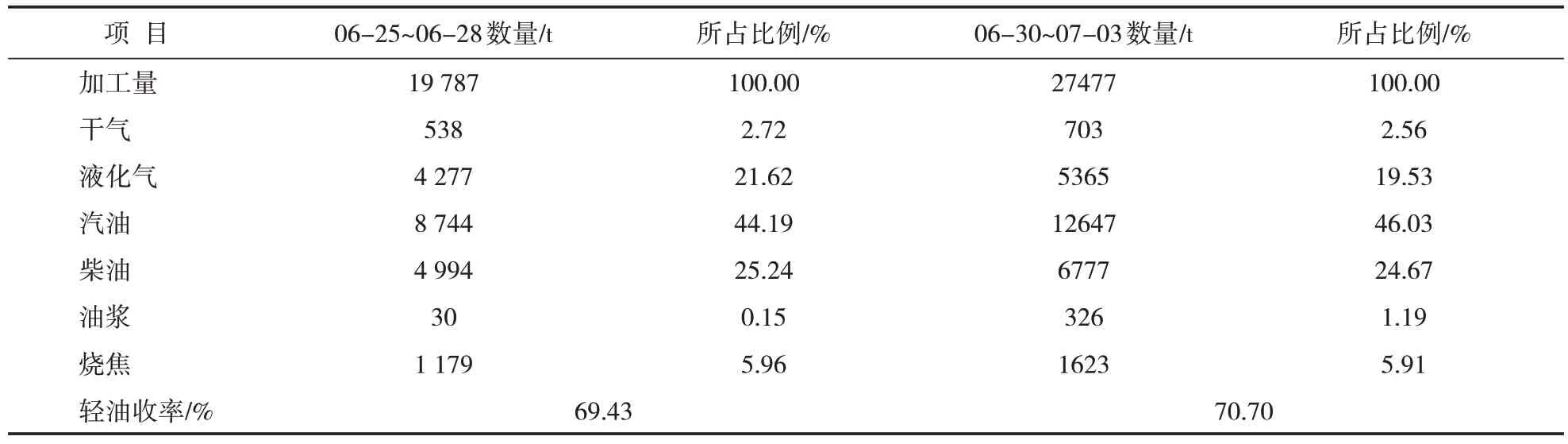

在实际操作过程中将进料量适当提高,同时采取提高油浆外甩、降低油浆回炼量的辅助措施,以进一步提高装置蜡油进料量。在试验调整过程中,油浆外甩量分3 步由8.0 t/h 提高至15.0 t/h,油浆回炼量由30.2 t/h 逐渐下调至17.6 t/h,蜡油进料量则由396.0 t/h提高到402.0 t/h。

催化装置操作条件相对稳定,提升管出口反应温度控制在493~495 ℃。操作调整的全过程,装置各项参数运行稳定、设备运行稳定、过程监控分析数据稳定,无明显异常。在提高处理量、油浆外甩增加、回炼降低后,装置运行平稳,单位时间内汽油产量增加。此过程的产品分布见表5。

表5 产品分布情况

由表5 可以看出,干气产量基本不变,而液化气+汽油的总收率增加幅度大于油浆加焦炭的收率,表明装置适当提高油浆外甩同时减少回炼量、优化运行参数等措施下,提高了装置运行负荷,装置高附加值产品产量增加。在基数做大后总产品产量因而增加的情况下,经ASPENPIMS 系统核算显示装置的运行效益亦有增加。

2 进料性质

2.1 常减压原油性质

不同原料的不同组成会对装置的轻油收率产生影响。原料中的大分子烃类是C5~C12汽油组分高选择性的优质反应组分,是控制汽油收率的关键。一般认为,原料中烯烃、直链烷烃以及带侧链芳烃的含量越高,其理解性能越好,1 次原料性质的影响汽油收率的关键因素[2]。

从密度的角度来说,通常原料油密度越大,其裂化性能就越差,产品收率就越低,特别关注的高附加值的目标产物—汽油的收率也会越低。较轻的原料裂化苛刻度较小,轻油收率较大,汽油收率也相应增加。

2021~2022 年,常减压装置加工的原料为伊重原油和混合原油,产出的蜡油经过加氢处理后作为催化装置的进料。

催化原料油性质见表6[3]。

表6 催化原料油性质

由表6可知,常减压装置加工的混合原油按照常规不变的切割策略产出的供催化料,其干点相对于加工伊重原油方案时低,538 ℃馏出含量有所增加,总体上原料性质相对较轻,产品分布见表7。

表7 产品分布情况

由表7可以看出,通过产品分布情况分析发现常减压装置在加工混合原油后,催化裂化装置的进料变轻、组分裂化苛刻度降低,装置产品分布有所变化,与加工前对比轻油总收率提高,其中柴油和液化气收率略微降低,汽油收率明显增长,日常生产中可根据全厂的物料平衡参考调整。

2.2 回炼常减压柴油

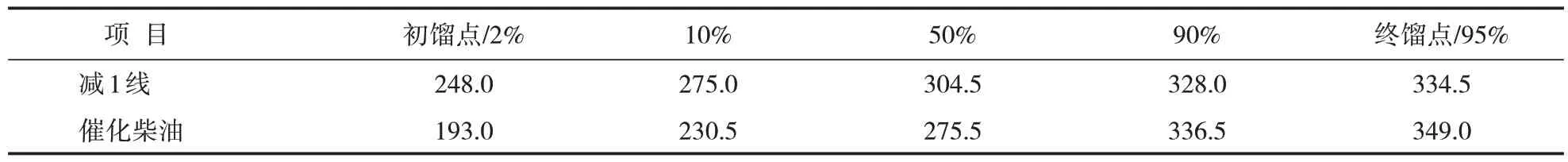

考虑到将常减压装置直馏柴油作为提升管进料的1部分,进入提升管后可以裂化为汽油等轻组分,能够达到增产汽油的目的。为考察常减压装置减1 线馏分油对汽油产量的影响,首先将减1 线馏分油经轻污油回炼线改至催化装置提升管回炼,运行平稳后,再将减1 线馏分油全部经加氢处理后与蜡油(即加氢尾油)混合作为催化进料,其性质见表8。

表8 减1线馏分油性质

由表8 可知,单从馏程上看,减1 线馏分油与催化柴油相似,相当于重柴油组分。但从组成上看区别在于其双环芳烃含量较低、而含有大量的高碳直链和多支链烷烃,此类组分在催化裂化反应机理上易于裂化成产品的,是反应苛刻度较低的理想的催化裂化反应原料。减1 线与蜡油混合加氢后的馏程见表9。

表9 加氢尾油馏程

由表9 可知,减1 线改进蜡油前后,催化装置原料油馏程基本没有变化。减1 线与蜡油混合原料经反应后的产品分布情况见表10。

表10 减1线物料平衡

由表10 可知,减1 线馏分油具有较好的裂化性,回炼后可大幅提高催化装置轻油收率,其中汽油收率上升明显。

根据经验,除了将常减压装置减1线等进入蜡油组分,也可将催化重整装置C9进催化装置回炼等办法,实现装置原料轻质化同时降低原料裂解苛刻度,以达到多产汽油的目的。

3 催化剂性质

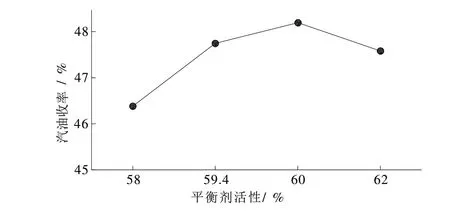

3.1 平衡剂活性

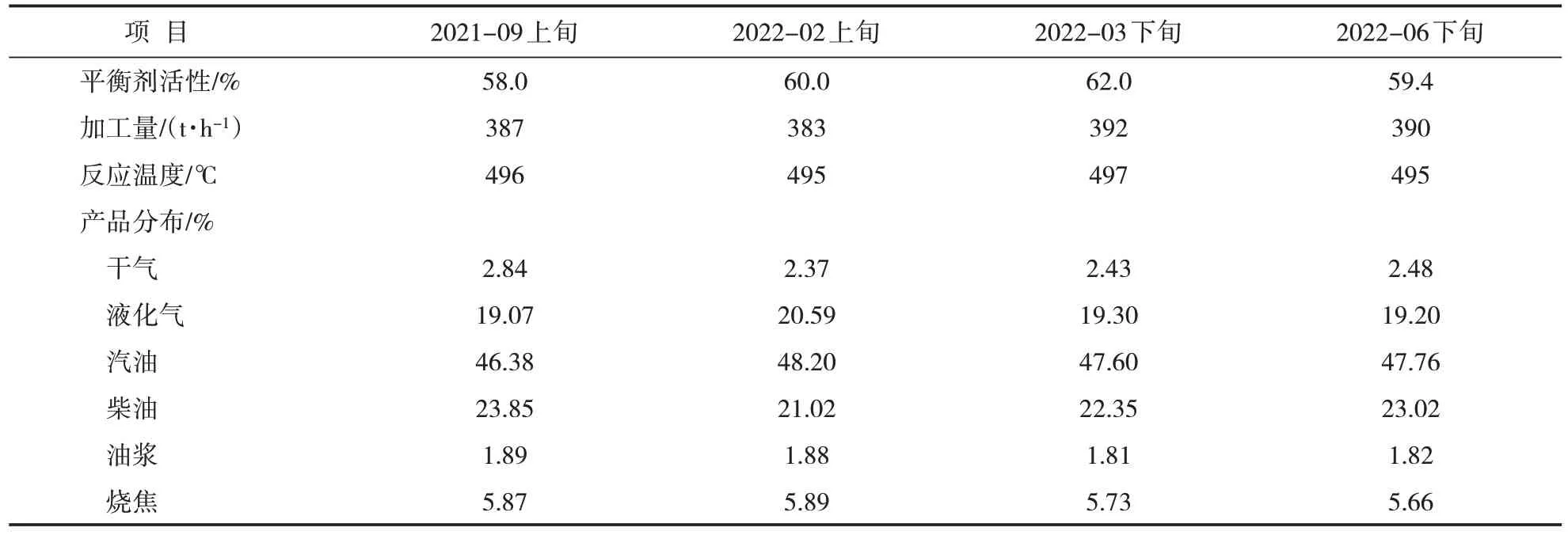

催化裂化催化剂属于固体强酸催化剂,反应过程中,高温催化剂为原料分子的转化提供活性中心,同时作为热载体为反应过程提供热量。平衡催化剂活性直接会影响原料的转化率,若出现部分催化剂剂失活或中毒等因素引起的再生催化剂活性偏低时,目的产品轻油收率将明显下降;反之若催化剂活性过高,则会使裂化产品轻油继续过度裂化变成轻烃和气体,导致轻油收率下降。据文献[4]报道,催化剂活性在64%~71%的范围内,活性每增加1个单位,汽油收率增加0.8%。

日常生产中需要控制再生剂烧焦效果,同时通过自动加料设备补充新鲜催化剂,来保证系统平衡催化剂的反应活性。经过对操作的调整,验证了活性对汽油收率的影响。产品分布情况见表11,汽油收率变化见图5。

图5 稳定汽油收率变化趋势

表11 催化剂活性调整及对应的产品分布数据

从图5可以看出,在逐步调整了反再系统催化剂活性后,随着活性的升高,汽油收率有所上升。但活性达到一定程度后,汽油收率则开始下降,干气和焦炭收率逐渐上升。因此日常操作中应当控制合适范围的催化剂活性控制在55%~60%,不同的装置因其它条件的不同而略有差别。

3.2 新型催化剂

美国的恩格尔哈德公司推出的新催化裂化催化剂Flex-Tec 沸石催化剂,可大大提高从重质渣油或高含污染物原油生产的汽油收率。在美国某炼油厂试用中,使用Flex-Tee 沸石催化剂可比先前的催化剂多产12.9×104t/a 汽油,然而炼油厂处理量并无太大变化。继NaphthaMax 催化剂之后,恩格哈德公司发布了可显著提高汽油收率的NaphthaMaxII 新专利催化剂。在某炼油厂进行工业试验,在原油规格和加工量均相同的情况下,与第1 代NaphthaMax 催化剂相比,汽油产量增加了

189 t/d,汽油收率增加2%[5]。

美国雅保(Albemarle)公司于2009年5月28日推出提高催化裂化汽油收率的新催化剂(GO-ULTRA),此催化剂可大大减少焦炭的生成,并改进渣油裂化能力[6]。

4 增产汽油技术

北京石油化工研究院开发的需要汽油组分并多产丙烯的技术(MIP-CGP 工艺),采用配套CGP-1 催化剂。清江石化MIP-CGP 装置标定并结合生产统计数据,MIP-CGP 工艺技术在清江石化的结果超预期,保住了可持续发展。装置处理量大大超过了设计要求。从工业标定的对比数据来看,产物分布明显好于原RFCC 装置,表现在108%、100%负荷时轻质油质量收率分别增加了3.29%、1.89%,而总液体产品质量收率则分别增加了3.82%、2.45%,干气质量产收率与油浆质量收率明显减少。[7]

LTAG 专利技术,即催化轻循环油LCO 加氢—催化裂化组合多产高辛烷值汽油和芳烃料的技术。主要调整和改造是利用加氢单元和催化裂化单元组合,将LCO 首先在加氢单元通过工艺参数优化和专用催化剂进行多环芳烃选择性加氢饱和,在较低的反应压力和较低的化学氢耗下最大化地生成四氢萘型单环芳烃;然后将富含四氢萘型单环芳烃的加氢LCO,通过独特的裂化反应环境或单独的加氢LCO 转化区,强化四氢萘型单环芳烃的开环裂化反应而抑制氢转移反应,实现加氢LCO 的选择性催化裂化反应,将劣质LCO 部分或全部转化成高辛烷值汽油或C6~C8芳烃。

某石化公司采用LTAG 技术,在重油催化裂化联合装置进行工业应用。实施LTAC 技术后,催化裂化装置汽油收率增加13.27%,柴油收率降低17.60%,液态烃收率增加4.33%。加氢LCO 转化率、液态烃选择性和汽油选择性分别为62.3%、18.4%和76.5%。催化裂化装置所产的稳定汽油性质变好,柴油、液态烃性质没有明显变化[8]。

5 结束语

通过处理不同的原料、优化操作条件、控制好产品质量指标以及使用新型的催化剂等,能够实现增产汽油的目的。增产汽油的途径较多,不同的装置需要在实际生产中不断摸索,找出最优的操作条件和最适合的方法。