石油炼制含油污水处理站废气处理技术改造及应用

周建华

(福建福海创石油化工有限公司 福建漳州 363215)

某石油炼制含油污水处理站废气治理工程原设计处理能力为18 000 m3/h,2 套系统都采用微负压的形式进行控制,其中1 套废气设计处理量为3 000 m3/h 含油废气。主要用于含油污水调节罐(2 座)、含盐污水调节罐(2 座)、生产事故罐(1 座)、BTX 废水调节罐(1 座)、污油脱水罐(3 座)、涡凹气浮设备(4 座)、加压溶气气浮设备(4 座)、浮渣浓缩槽(2 座)、废气收集及处理;另1 套非含油废气设计处理量为15 000 m3/h,主要用于含油污水A/O 生化池(2 座合建)、含盐污水A/O 生化池(2 座合建)、污泥浓缩池(2 座合建)收集处理废气。根据《石油化学工业污染物排放标准》(GB 31571—2015)中5.1.1要求,现有企业2017 年7 月1 日前仍执行现行标准《大气污染物综合排放标准》(GB 16297—1996),自2017 年7 月1 日起执行 《石油化学工业污染物排放标准》(GB 31571—2015)[1]表4 规定的大气污染物排放限值。新标准实施后,非含油废气处理设备处理后可达到新标准的要求,而含油废气处理无法达到新标准的要求,需进行改造升级。为保证达标排放,对污水调节罐、污油罐等进行改造,由原设计微负压运行改为微正压运行,原工艺生物脱臭改为现有的催化氧化,罐体原通气口改为呼吸阀。因为原罐体结构利用通气口在管体内长期连续负压的情况下运行,引入了一部分空气,所以原设计的废气量较大,而改造后的罐体增加了呼吸阀及压力变送器,根据管体的压力自动控制风机的运行,正常运行的情况下不会吸入空气,呼吸阀只是在应急的情况下起保护罐体的作用。因此含油废气量由原设计的3 000 Nm3/h 调整为1 500 Nm3/h。

1 原含油废气处理工艺

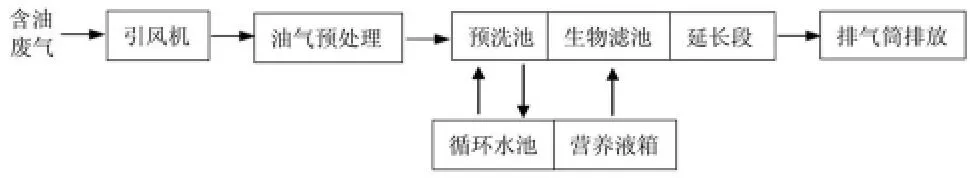

根据本项目的特点和 《恶臭污染物排放标准》(GB 14554—93)的要求,收集的废气分别经离心风机将含油废气和非含油废气引入独立的反应床,非含油废气达标排放,而含油废气无法达到新标准 《石油化学工业污染物排放标准》(GB 31571—2015)的要求,含油废气处理流程见图1。

图1 原含油废气处理流程示意图

1.1 油气预处理装置

通过喷淋碱液,使碱液与废气中的硫化物发生中和反应、与油垢发生皂化反应,从而去除废气中的硫化物、油垢,以减少对后续生物段的影响。

1.2 生物脱臭

生物脱臭一体化装置包含3 种控制方式:手动、自动和远程,可对预洗池、生物处理段、延长处理段等3 段控制方式进行按需切换。喷淋系统设置在预洗池和处理区间。生物滤池底部设有循环水箱,用于存储循环喷淋液,同时便于循环水泵原位取水。与臭气管道和喷淋装置相配套的接口,以及适当数量的观察检修口,都是装置外壳上的接口,方便人员进入的同时,更换填充物,进行清洗和检修。外购玻璃钢防腐钢骨架制成的外壳受力结构,在保证足够强度、足够刚性的同时,又能充分防腐蚀。器材美观大方,还具有抗紫外线、防老化等作用。

1.2.1 喷淋系统

喷淋系统包括预洗池喷淋和生物滤池喷淋2 部分。预洗池喷淋系统采用连续运转模式,可有效清除污染成分中可溶解于水中的臭气和大颗粒灰尘,对臭气起到增湿作用,同时改善生物滤池的处理效率。采用间歇式操作模式进行生物滤池喷淋。在清洗填料层上过剩的老化微生物的同时,根据需要适时对填料层进行加湿处理。

喷淋泵选用耐腐蚀多级离心泵,并且所有循环水泵都采用备用设计。在除臭装置预洗池底部设置循环液槽,并与生物脱臭装置一体化设计,高度1.0 m,壳体构造与除臭装置相同。在循环液槽内配置温度、pH 检测仪和液位计等仪表,监控循环液的参数,可实现自动补水,防止循环泵干运转,从而保障系统正常运转。为方便检修和排水,生物滤池底部设有排污口。

1.2.2 生物滤池

生物滤池内装有高效无机填料,是除臭系统的核心部分,其质量好坏直接决定了除臭效果。

(1)生物填料。生物填料采用比表面积>400 m2/m3、通透性和结构稳定性高、耐酸碱腐蚀、耐压实性好、微生物附着性好、适合微生物生长的高效无机组合填料。填料本身对人体无害,不会造成二次污染,无需更换或补充填料,使用寿命>8 a。整个装置为强度高、刚性高、稳定性好、保温性能好、防腐防火、具有防紫外线功能、外观美观大方的卧式全密闭箱体结构。

(2)填料床结构。生物滤床采用单层填料,目的是为了减少填料支架的负荷和床层的压降,提高填料层气流分布角度和传质效果,能够提供足够的接触面积和足够的接触时间,使设计处理效果的实现得到更大的保证。填充物支撑由具有双向同性机械特性的矩形、方形空格的许多规则分布的板材组成的模塑格栅,通过模塑工艺制成。规整分布的矩形孔径较大,不会影响气体流动,且能有效承载填料重量,格栅下有钢支撑梁,外表面喷砂除锈包覆乙烯基树脂防腐,通过喷砂除锈、包覆乙烯基树脂防腐,保证整个填料床结构稳定,使用寿命长。

2 运行管理及存在的问题

非含油废气运行稳定,长期排放的废气可满足《恶臭污染物排放标准》(GB 14554—93)和《石油化学工业污染物排放标准》(GB 31571—2015)的要求;含油废气经运行后多次检测,可满足《恶臭污染物排放标准》(GB 14554—93)的一级排放标准,但其中,苯、甲苯、二甲苯等不能满足《石油化工行业污染物排放标准》(GB 31571—2015)的排放标准要求。运行指标和营养液浓度、配比经多次调整后,均不能满足新排放标准要求,具体检测指标见表1。

表1 废气系统运行进出口各项指标对比

生物脱臭在正常运行中无法去除中高浓度的挥发性有机废气(VOCs),只能去除一些恶臭气体,处理工艺不适用三苯废气的处理,将原含油废气生物脱臭工艺改为催化燃烧工艺,而非含油废气处理工艺保持不变。

3 技改措施

3.1 技术改造工艺流程

为配合国家《石油化工行业挥发性有机物综合整治方案》和《石油化工工业污染物排放标准》(GB 31571—2015)排放标准要求,对含油废气系统进行技术改造,有利于降低VOCs 排放量,更好地保护环境。

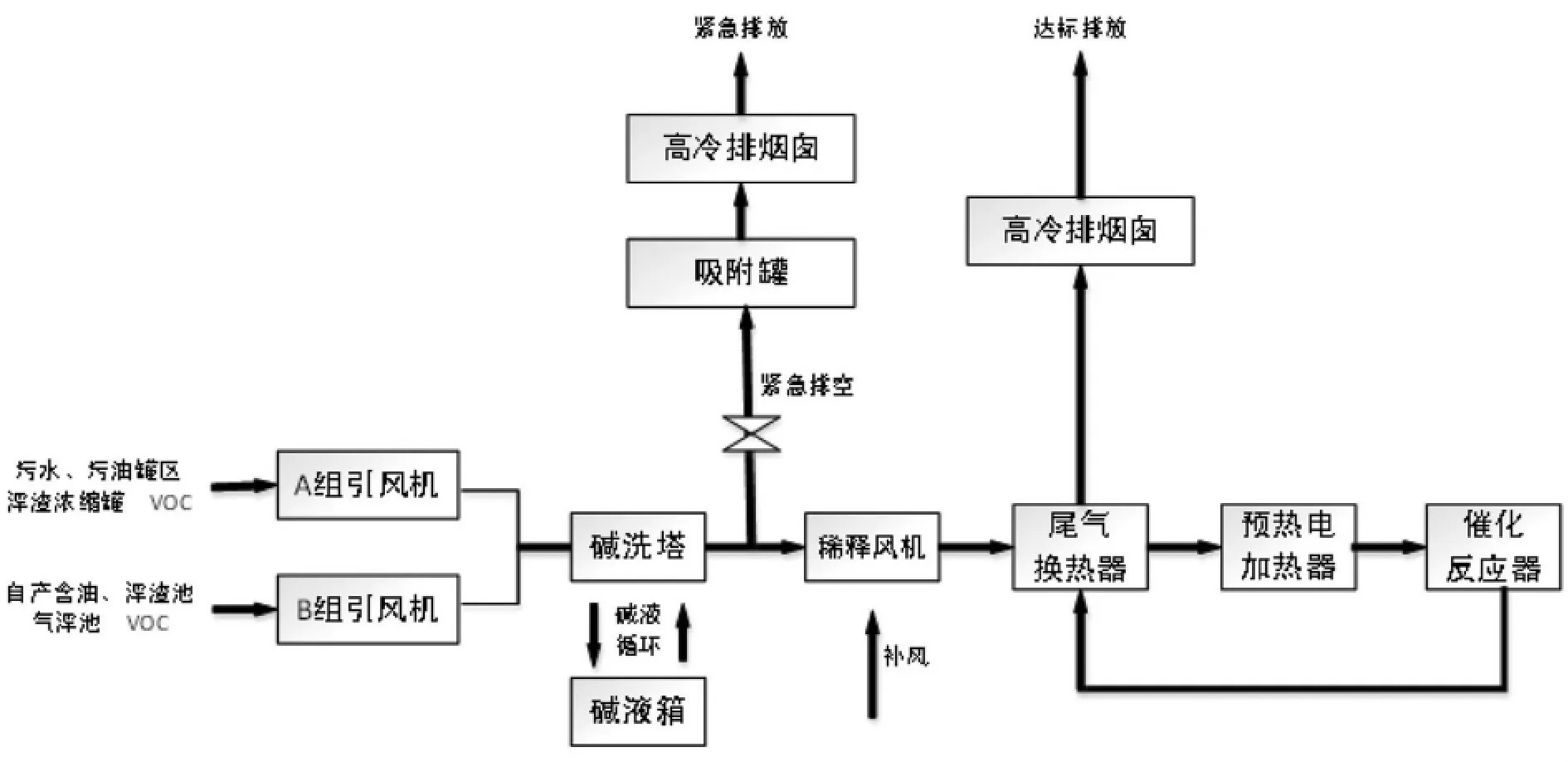

在生产运行过程中,将需要改造的罐体管线逐个拆除,对罐体进行清理及维护,在保证具备动火条件的情况下,对罐体本体进行改造,原通气孔改造成为呼吸阀。呼吸阀是指既保证贮罐空间在一定压力范围内与大气隔绝、又能在超过或低于此压力范围时与大气相通(呼吸)的一种阀门。其作用是防止贮罐因超压或真空导致破坏,同时可减少贮液的蒸发损失。设置呼吸阀不仅可以减少罐内气体排放,从而降低对大气的污染,而且可使储罐避免因超压而造成破坏或因超真空而导致失稳,对安全和环保均起到一定的促进作用。含油废气采用催化燃烧的技术工艺,能彻底去除苯、甲苯、二甲苯和非甲烷总烃等挥发性有机废气,技术改造流程见图2。

图2 含油废气处理工艺流程图

为了最大程度减少VOCs 的排放,含油废气在原有的收集系统外,增加了对自产含油污水提升池、油泥浮渣提升池和油泥浮渣脱水机的废气收集及处理。同时对含油污水调节罐增加呼吸阀、压力变送器和阻火器等,可实现微正压运行,确保系统安全。

3.2 技术改造方案的原理

3.2.1 碱洗

碱洗塔是用酸碱中和反应的方法,将废气中的粉尘、酸性含硫组分去除。

3.2.2 催化燃烧技术

催化燃烧技术通常是指在催化剂作用下,将废气加热至250 ℃以上,分解为CO2和H2O,催化产生的高温热量经板换利用进行循环换热,从而节约运行能耗的1 种VOCs 治理技术[1]。

工作原理:第一步,催化剂吸附VOCs 分子,使反应物浓度升高;第二步,将反应的活化能降低到催化氧化反应阶段,使反应速度提高。有机废气在较低的起燃温度下,分解成CO2和H2O,借助催化剂,即可无焰燃烧,放出热量。与直接燃烧相比,达到一定条件下无需外部供暖,达到燃烧温度,具有起燃温度低,能量消耗小,反应温度250~500 ℃等特点[2]。其催化氧化反应方程式为式(1)。

催化氧化处理单元由稀释风机、尾气交换器、预热电加热器和催化燃烧系统组成。

(1)稀释风机。用来抽取空气,和含油废气混合,降低废气浓度,并为整个催化氧化装置提供风压,通过调节阀开度调节空气量,来确保进入催化氧化炉体的氧含量在合理范围内,确保催化氧化系统的正常运行。

(2)废气交换器。高温废气和常温废气源经有机气体分解后,催化氧化为放热反应,进行冷热交换,使热能传递,使废气源温度上升。废气浓度达到一定值时,通过热交换器的作用,能保证设备在无运行动力(或低动力)状态下正常运行,是催化氧化装置中第一次加热废气源的装置,也是设备中的节能设施之一;通过对热交换机内部气流的合理控制,使交换机的工作效率达到50%以上得到了保证。结构采用列管式换热器,合理的布置,使冷热气流全面接触,能量进行全面置换。

(3)预热电加热器。废气源在进入催化燃烧室之前,经温度检测仪检测,温度达不到催化反应的条件,由布置在预热室内的电加热系统进行温度的第二次提升;以确保进入催化氧化炉的废气达到催化氧化反应所需要的温度。

(4)催化反应器。达到温度条件的有机废气进入催化反应器;催化反应器内装整体式催化剂,温度提升后的有机气体进入固定床式催化反应器,满足反应条件的有机气体在此完全分解,废气变成CO2和H2O,达标排放,同时释放反应热。催化剂采用进口贵金属耐硫催化剂,催化效果好,具有较高的防硫中毒性能,使用寿命长。

①催化氧化控制逻辑

VOCs 引气量:第一路VOCs 收集管引风机额定风量1 000 Nm3/h(废气1),压力控制启动,即收集管内压力达到设定值时自动开启引风机,压力降至设定值时自动关闭引风机;第二路VOCs 收集管引风机额定风量500 Nm3/h(废气2),长周期运转,保持收集池和管网在一定的负压范围内。

风机入口气动蝶阀与引风机联锁,与对应风机同开同关。在DCS 联锁自动运行,根据入口压力变送器的压力值调节引风机的运行频率,具体如下。

废气1:引风机1# 和2# 在串级的情况下运行,系统开启引风机1# 和2# 及对应入口气动蝶阀,通过程序设定的压力值调整运行频率,可让风机低频运行,持续抽取罐顶挥发气,保证风机入口压力变送器在-295~1 200 kPa 范围内,确保系统安全。入口压力变送器与引风机联锁,根据压力控制风机的启停及变频运行:>1 200 Pa(可调)启动;<-295 Pa(可调)停止;-295~1 200 Pa 均分10 档,对应15~50 Hz。

废气2:入口压力变送器仅作为显示,不与引风机3# 和4# 联锁,为了更好地保证挥发性有机废气的收集,减少无组织排放,废气收集管网的远端也能产生一定的负压,控制引风机3# 和4# 高频运行,风机3# 和4# 常开运行,持续抽取污水池挥发气,保证风机入口压变59-PT-6201 在-1.5~-0.5 kPa 范围内。风机入口气动蝶阀与风机联锁,与对应风机同开同关。

②联锁及停机信号

(a)补气调节阀根据LEL 检测仪:LEL6201、LEL6202、LEL6203,三者高值以及油气端入口流量FT6201 联锁控制空气端流量,具体公式见式(2)。

根据现场实际情况,补气调节阀可以切换至手动调节,阀门开度≥50%,空气端流量FT6202 手动设置值不小于油气端入口流量FT6201。

(b)高温旁通调节阀5FXV6202 与换热器出口温度变送器TT6201 联锁,正常情况下关闭,如TT6201 温度≥300 ℃,通过调节阀门开度控制TT6201 温度<300 ℃。

(c)氧含量分析仪AT6202 检测管道内氧含量,只显示氧含量,不参与联锁。

(d)碱洗塔液位LT6202 检测碱洗塔液位高度,不参与联锁。

(e)稀释风机入口压力变送器PT6203 检测管道内压力,压力>8 kPa,设备报警停机。稀释风机运行频率应≥80%,保持入口压力变送器PT6203 为微负压-0.1~0 kPa 范围内。

(f)碱液槽液位LT6201 设高低液位报警(低液位250、高液位1 000),液位不在设定范围内报警,现场安排补充或外排碱液。

(g)碱液槽PHT6201 检测碱液pH 值,PHT6201 显示pH<9,设备报警停机,更换碱液。32%碱液:水=7∶1,配后碱液浓度为4%。(h)LEL6201、LEL6202、LEL6203>50%,设备报警停机。

(i)换热器入口压变PT6204、反应器出口PT6205 压力超过50 kPa,设备报警停机。

(j)TT6201/6203/6204/6205/6206/6207/6209 温变>600 ℃,设备报警停机。

(k)风机出口TT6208 温变>100 ℃,设备报警停机。

(l)爆破片PSE6201、PSE6202、PSE6203 显示破损,设备报警停机。

(m)风机变频器故障、碱液泵热继故障,设备报警停机。

4 运行效果及综合评价

原设计罐体采用通气孔与大气直接连通,向周围环境排放大量的有机废气,通过技术改造增加呼吸阀大大减少有机废气的排放,同时通过技术改造及工艺参数的调整,含油废气采用碱洗加催化氧化技术,非甲烷总烃、苯、甲苯、二甲苯等去除率可达99%以上,运行后的各项指标都符合《石油化学工业污染物排放标准》(GB 31571—2015)排放标准的要求,具体检测指标表2。

催化燃烧技术在含油废气的处理上属于高效、稳定的技术,已经在化工厂内实际运行3 a 以上。催化燃烧技术在日常运行管理起着关键的作用,需时刻关注预处理的效果,防止硫化物影响催化剂的性能和使用寿命,在碱洗塔的前后各增加1 个取样口,定期检定硫化物的含量,保证预处理碱洗塔的效果和硫化物的去除率。同时含油污水中含有大量的爆炸性气体,其运行的安全性及联锁保护的控制管理是需要时刻关注及按相关的操作规程进行操作,防止安全事故的发生。系统设置了各种报警联锁系统,在可能出现安全事故的情况下,紧急停运催化反应炉,将废气切到活性炭吸附罐进行紧急放空,全过程实现自动化保护,防止人为误操作事故的发生。

5 结语

石油炼制含油污水处理站仍有部分废气无组织排放,后期应加强管理,减少无组织排放,同时将部分无组织排放的废气通过各种技术改造收集处理,确保人员的作业环境,减少VOCs 的排放。

以催化剂为核心的催化燃烧技术,在保证长期稳定安全高效运转的同时,还要注意其挥发性有机废气在日常运行中的去除效率和性能变化。

催化反应炉内温度的控制是催化燃烧技术的主要控制参数,日常运行管理过程中应确保温度变送器的质量,温度指标的正确性,加强相关仪表的管理工作。