35CrMo钢制球销断裂失效分析及对策

林仁敢,张小可,纪仁峰

(宝钢特钢长材有限公司,上海 200940)

1 概述

球销是汽车转向拉杆接头总成系统的重要组成部分,是保证汽车操纵稳定和平稳的关键零部件之一[1-2]。该零件通常采用淬透性良好的合金结构钢,采用拉拔硬化后冷镦成型,同时采用淬回火进行硬化处理,以提高零件耐磨性和疲劳寿命[3-5]。球销在服役过程中,往往受到频繁周向往复作用力,同时由于汽车驾驶复杂的工况条件,包括球销颈部在内,也承受较高的冲击载荷。因此,在服役过程中,经常会出现球销零件断裂、掉肉或变形等失效情况,从而导致转向系统故障,给汽车安全平稳驾驶带来严重后果。

本文针对下游某客户的转向球销在台架测试时发生的横向断裂进行了失效分析。失效样品用钢牌号为35CrMo,该球销的加工流程为:盘条→拉拔+退火→冷镦成型→淬回火→车加工。球销横向断裂的位置发生在球销中段的中间部位,样品的形貌如图1所示。为了明确球销的断裂失效原因,针对性地进行质量改善和工序优化,本文对其开展了一系列检验并提出了相应的改进措施。

图1 断裂的球销零件Fig.1 Macrograph of the cracked ball pin

2 试验方法

采用电感耦合等离子体发射光谱(ICP-AES)测定样品的化学成分,采用体式显微镜对断裂样品进行宏观分析,采用扫描电子显微镜对断裂样品进行断口扫描分析。取断口附近基体部位,制备成金相样品,使用180#~1 200#砂纸由粗到细依次打磨,2.5 pm的金刚石研磨膏进行抛光,后选用4%(体积分数)硝酸酒精溶液进行腐蚀,采用金相显微镜对断裂样品进行非金属夹杂物检测和金相组织分析。

3 试验结果与分析

3.1 化学成分分析

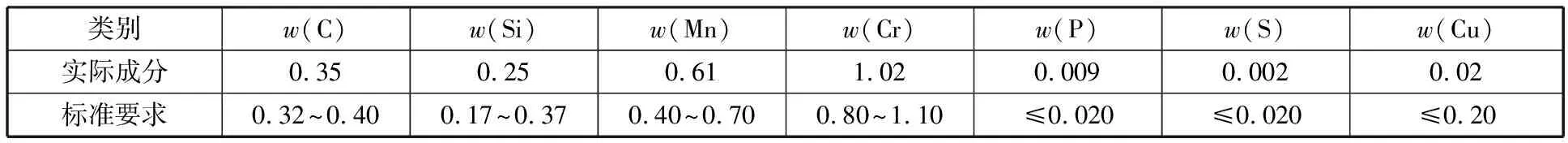

失效的球销样品切割加工后进行化学成分测试,结果显示失效球销的化学成分各元素的含量均符合35CrMo钢材标准成分要求,见表1。

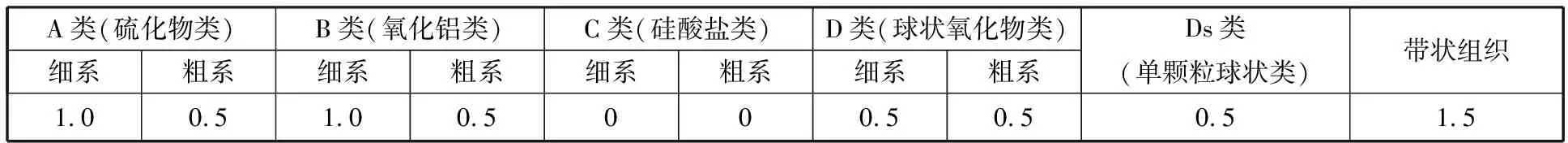

3.2 非金属夹杂物及带状组织分析

将失效样件避开断口沿基体纵向切割制备金相样品,按照GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》标准对钢中非金属夹杂物进行评级;同时取用未热处理的零件制备金相样品,按照GB/T 34474.1—2017《钢中带状组织的评定 第一部分:标准评级图法》进行带状组织评级。评级结果见表2、图2。各类非金属夹杂物级别和带状组织级别均无异常,符合汽车用钢类材质质量要求。

表1 失效球销用钢化学成分Table 1 Chemical composition of the failed ball pin 单位:%

表2 球销用钢非金属夹杂物和带状组织评级Table 2 Non-metallic inclusion result of the ball pin steel 单位:级

图2 球销用钢带状组织Fig.2 The banded microstructure of the ball pin steel

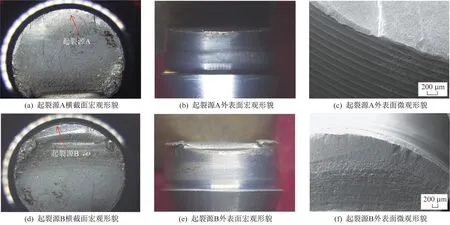

3.3 断口宏观分析

失效件进行丙酮清洗后,两段零件的锈蚀状态差别大:球头端基本无腐蚀,保持光亮;螺纹端保存不当,锈蚀较严重。断裂位置为中段的中间位置,其中中段有一定锥度,断裂点并不在应力最大的中段锥度最细处。

观察失效件断口,如图3所示,A、B两处均为疑似疲劳起裂源。推断零件受往复弯折力,两侧均有应力最大处。从宏观断口看,疲劳试验时存在两个起裂源,分布在180°的相对侧。起裂位置均为零件表面,整体观察属于疲劳断裂,但起裂源附近的零件表面都存在不同程度的锈蚀、变形或磨损。

图3 失效件断口宏观形貌Fig.3 Macro condition of the failure parts fracture

采用扫描电镜进一步观察断口形貌,具体见图4。从图4(b)、(e)可以看出,两个起裂源表面均存在明显的车削痕,图4(e)中发现车削痕在零件外表面会形成局部凹坑,在服役过程中形成应力集中点。因此,零件不良的表面状态成为疲劳过程中的起裂源,最终导致断裂失效。

3.4 金相组织分析

截取断口附近基体部位制备成金相组织试样,腐蚀处理后使用金相显微镜,按照GB/T 13320—2007《钢制模锻件金相组织评级图及评定方法》进行金相组织观察及评级。如图5所示,材料的组织主要为回火索氏体,但存在较多条状铁素体,评级为3~4级。根据客户设计要求,材料在热处理后金相组织不允许存在明显条状或针状铁素体,即金相组织级别≤2.0级。因此,零件的热处理组织不满足设计要求。

图4 失效件断口扫描电镜观察形貌Fig.4 SEM observation morphology of the failed ball pin

图5 失效样件金相组织观察Fig.5 Metallographic structure observation of the failed ball pin

理想状态的淬回火调质处理组织应为均匀的回火索氏体,但是考虑到材料原始组织状态、淬回火工序能力,通常也允许存在少量的粒状铁素体。在本失效零件的调质组织中,铁素体的数量和分布形态表现异常,存在较多聚集形态的条状和针状铁素体。该类铁素体组织相对于回火索氏体组织强度更低,在承受载荷过程中大量变形易于聚集在铁素体相中,在晶界处造成大量滑移位错塞积,导致局部应力增大[6]。此外,沿晶界分布的条状铁素体组织则会使晶界处强度弱化,与回火索氏体相互交错,割裂了组织结构的完整性,使材料的脆性增加、韧性降低,从而使材料在疲劳试验或服役过程中更容易失效断裂[7-9]。

3.5 讨论

结合上述分析,认为本次35CrMo球销断裂失效原因主要是:①零件表面车加工比较粗糙,表面车削沟痕的局部凹坑形成应力集中点;②零件调质组织不理想,存在较多的条状铁素体,导致零件整体性能不佳,疲劳耐久性能降低。因此,在整体组织状态不理想的情况下,零件外表面存在的局部车削沟痕进一步加剧了应力集中,导致零件在疲劳测试中断裂失效。

4 组织改善试验

调质后金相组织不合格,主要是由于淬火过程中部分铁素体未完全转变为奥氏体,已转变为奥氏体的组织在冷却过程中转化为索氏体,而未转变的铁素体则继续保留,形成未溶条状铁素体。因此,结合用户现场装备及工序实际,重新设计淬火工艺,摸索最佳工艺参数,改善组织级别。如表3所示,分别设计了6种热处理试验方案,同时对样品热处理后的淬火态及调质态分别进行观察,分析其组织随淬火温度、淬火时间的变化关系,淬火态及调质态金相组织情况如表4所示。

表3 热处理试验方案Table 3 Heat treatment test scheme

对比发现:在840 ℃和860 ℃进行淬火时,调质态金相结果中均发现了条状铁素体;在880 ℃淬火后,铁素体明显减少;而当淬火温度上升至900 ℃时,又开始出现部分铁素体。此外,对4种不同淬火温度下的淬火态金相分析均未发现未溶解的铁素体,只在840 ℃和860 ℃时的淬火组织中发现有少量贝氏体。

对比不同淬火保温时间对组织的影响发现:在保温时间最短的B4样品中,调质后有条状铁素体存在,同时淬火态试样也有贝氏体存在;而在保温时间较长的B3及B5样品中,调质后并未发现条状铁素体。可见,适当延长保温时间,可以细化组织。

结合上述对比试验及用户现场装备工艺条件,对淬火工艺进行优化。生产现场适当提高淬火温度,同时延长保温时间,即采用880 ℃淬火(保温140 min后油冷)+620 ℃回火(保温110 min后水冷),零件的热处理组织大大改善,未再出现≥2.0级的不良组织。

5 结语

35CrMo钢制球销的失效断裂,主要是由于热处理后组织存在较多的条状铁素体,导致调质后的回火组织不均匀,影响零件的整体强韧性能。此外,零件外表面存在的车削痕较粗糙,在球销周向往复受力过程中形成应力集中点,直接加剧了球销零件的失效,从而产生疲劳断裂。

表4 不同淬火工艺金相组织Table 4 Metallographic structure under different quenching process

根据失效原因提出了改进措施:①在冷锻零件淬火+回火调质时,适当升高淬火温度,并延长保温时间,使基体内铁素体充分转变为奥氏体,为均匀理想的回火组织提供保障。②采用精车和磨光等手段改善球销外表面加工质量,消除零件外表面车削痕,降低表面粗糙度。上述两项措施实施后,后续批次试验用户未再反馈球销断裂失效现象。