基于橡胶隔振器的脉冲管制冷机微振动抑制研究

刘宝禄,张 宏,3,许明明*,窦江培,郭 伟

(1.中国科学院 南京天文光学技术研究所; 2.中国科学院 天文光学技术重点实验室:南京 210042;3.中国科学院大学 天文与空间科学学院,北京 100049)

0 引言

航天器在轨运行期间,动量轮、控制力矩陀螺、反作用飞轮、太阳电池板、制冷机及快摆镜等运动和转动部件工作时会产生一种幅值较小的往复振动或运动[1-2],即微振动。其一般不会对航天器结构产生影响,但会导致光学系统中各个光学器件产生相对位移或变形,从而造成光轴的指向偏差,影响光学系统的调制传递函数(MTF),最终使整个成像系统的分辨率降低而无法达到预期的观测效果[3]。因此对于进行深空探测的敏感载荷来说,降低或抑制微振动的影响至关重要。

目前国内针对于航天器微振动的研究主要围绕控制力矩陀螺[4]、动量轮[5]等易产生较大振动量级(0.1g以上)、会对观测设备的正常工作造成较严重影响的部件,而对于制冷机、快摆镜等部件的微振动影响研究相对较少。由于各类空间敏感载荷对成像分辨率有较高要求,所以对于微振动的指标也需要严格控制,例如:某卫星上搭载的干涉式大气垂直探测仪对载荷安装面的微振动量级要求为10-4g以下[6];时间调制干涉光谱仪对微振动在5~500 Hz 频域范围内的幅值要求为1.0×10-2g以下[7];某地球同步轨道光学成像遥感卫星对微振动的影响要求小于1/10 像元[1]。为保证科学观测仪器和敏感载荷的在轨正常工作,应依据其成像观测指标并结合在轨实际情况,有针对性地开展微振动研究。

本文研究对象为高分辨率系外行星成像敏感载荷,其采用脉冲管制冷机[8]提供工作温度环境。该载荷位于航天器隔振平台之上,除制冷机外的其他微振源已被隔离。要保证该敏感载荷的正常科学观测,需要将制冷机输出的微振动量级控制在0.01g以下,即振动抑制装置的减振效果需不低于24 dB。基于上述要求,本文开展基于橡胶隔振器的制冷机微振动抑制相关研究。

1 制冷机振源特性分析

1.1 脉冲管制冷机

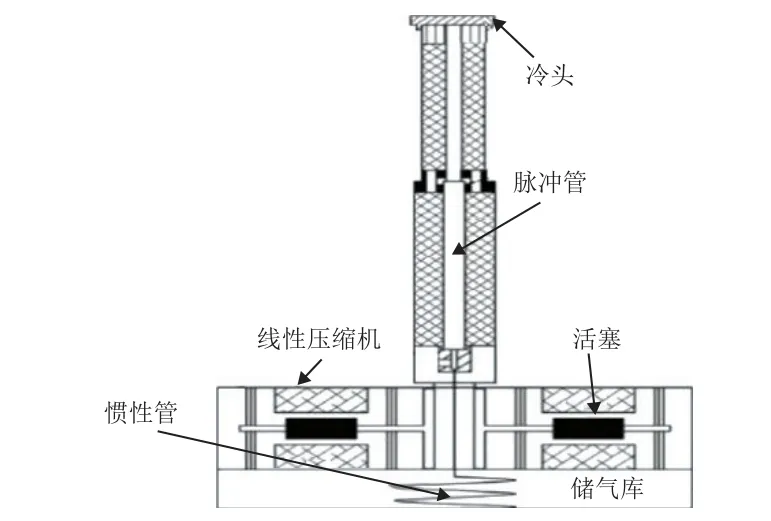

脉冲管制冷机由一对背靠背式的双活塞压缩机组成(如图1 所示),目前广泛用于降低空间相机传感器在焦平面上产生的热量[9]。相比传统斯特林式制冷机,脉冲管式制冷机在构造上更加简单,而且造价低;其最主要的优点在于其冷头处无任何活动部件,因此具有更长的平均无故障时间(MTTF),间接提高了整个空间载荷的寿命[10]。此外,脉冲管制冷机由于其构造的特殊性,其微振动输出的幅值更小,更易满足高分辨率成像观测对微振动量级的要求。

图1 制冷机结构模型Fig.1 Structural model of the cryocooler

然而,脉冲管制冷机的活塞会存在不同程度的摩擦与间隙等,可能会导致压缩机出现扰振,从而使制冷机存在不可避免的微振动;振动会带动焦平面远离正常的“焦深”范围,导致成像质量下降。

1.2 振动源等效模型

目前,可通过建立物理参数等效和经验扰动两种模型[9]来分析制冷机模型的振动情况。在物理参数等效模型中,可将制冷机等效为二自由度运动学系统,其简化模型如图2 所示,其中:m为活塞的质量;c为活塞的阻尼系数;k为活塞的刚度;F为活塞的驱动力;下标1 和2 分别代表活塞1 和活塞2;kn和cn分别为气缸中气体的刚度与阻尼。

图2 制冷机运动学等效模型Fig.2 Kinematic equivalent model of the cryocooler

式(1)为二自由度制冷机运动学模型在时域情况下的运动方程。

式中x为活塞的位移。采用傅里叶变换可将式(1)转换为频域运动学方程:

式中:cg和kg分别为相关工质气体的阻尼和刚度。

物理参数等效法虽然能表示出制冷机的运动学过程,但在实际应用中无法精确等效出制冷机的振动输出,因此常采用基于实测数据的经验扰动模型来等效制冷机的真实振动数据。

1.3 扰动特性测试

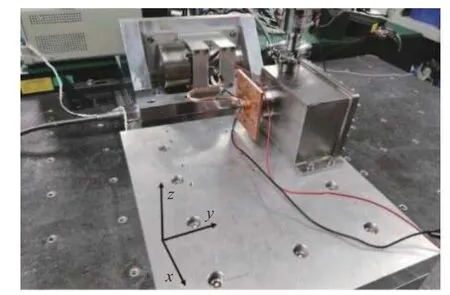

制冷机的扰动特性通常采用六分量测力台进行测量[11]。如图3 所示,该六分量测力台由4 个预紧力的三分量压电式测力传感器与金属台面组合构成,可实现对空间正交的三分量力/力矩的动态测量,具有负载大、测量精度高、灵敏度高等优点。制冷机微振动测试结果如图4 所示。

图3 制冷机扰动特性测试Fig.3 Disturbance test of the cryocooler

图4 制冷机微振动测试结果Fig.4 Micro-vibration test results for the cryocooler

对制冷机微振动的测试结果进行分析可知,制冷机的微振动特性为谐波叠加的形式,具体体现为包含基频在内的一系列离散谐波扰动,主要由工作频率及其倍频组成。在时域上可表示为

式中:Fn(t)为在制冷机空间坐标系中x、y、z方向上每个谐波的扰动力和扰动力矩大小;(n=1,2,3,4,5,6)为力/力矩各自的三个分量;i为谐波的个数;t为时间;Ani为第i个谐波处的第n个扰动力/力矩幅值;fni为第i个谐波处的第n个扰动力/力矩所在的扰动频率;φni为第i个谐波处的第n个扰动力/力矩所在的相位角;Ni为在整个频带中所有扰动谐波的第i个扰动力/力矩叠加之和。

为方便观测制冷机的振动情况,将测得的信号进行以下处理:1)添加汉宁窗,防止频谱泄漏;2)快速傅里叶变换,时频域转换;3)截取频带范围为10~300 Hz 内的信号;4)求取信号的RMS 值(有效值)。数据处理结果如表1 所示。

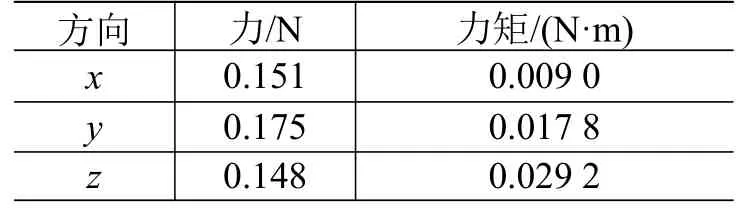

表1 制冷机微振动测试数据Table 1 Micro-vibration test data of the cryocooler

2 隔振系统方案设计

2.1 设计思路

为降低微振动对空间相机成像的影响,可以从振源、传递路径以及敏感器件3 个方面开展隔振抑制[12]。基于上述制冷机微振动数据,并结合制冷机安装位置条件等客观因素,决定在振源即制冷机处,采用结构简单、可靠性更高的被动隔振方式。由隔振原理可知,只有当激励频率大于系统固有频率的1.414 倍时,才能实现振动隔离[13]。因此本研究希望通过安装低刚度的隔振系统,将制冷机隔振系统装配体的固有频率降低,最终实现振动的隔离。

隔振系统的刚度越低对微振动的抑制效果越好,然而安装低刚度隔振系统的制冷机仅能够实现在轨的微振动隔离,而无法承受住主动发射段的冲击。目前解决发射段高刚度和在轨段低刚度的需求冲突可通过安装发射锁紧在轨释放装置,但这会增加额外的质量,使系统的复杂度提高而可靠性降低,因此在空间和资源紧凑情况下会被限制。故而考虑采取具有高阻尼比和非线性刚度变化的橡胶隔振器解决此问题。

2.2 隔振系统方案简介

橡胶隔振器具有高可靠性、超弹性和高耗散等特性,被广泛应用于隔振系统的设计。通常依据材料的类型分为金属橡胶和有机橡胶两大类[14],其中:金属橡胶是经过冲压一定质量的金属丝获取的,具有抗腐蚀、耐高温等特性;有机橡胶则由不同配比的黏弹性阻尼材料如硅橡胶等制备而成。金属橡胶产品承载能力较弱,长时间使用会出现多余物,在微振动量级下很难实现能量的耗散,因此不适用于本研究的空间微振动隔离装置[15]。相较之下,有机橡胶隔振器更适合于空间微振动隔振系统的装配,目前国际空间站和欧空局MTG 卫星上均采用此类隔振器[16]。本研究基于制冷机机械物理属性,选取一款商用硅橡胶隔振器作为制冷机隔振系统的主要元件。制冷机隔振系统由4 个T 型隔振器构成,每个隔振器由橡胶垫、对顶式套筒和安装基座构成,4 个隔振器均布于制冷机底板的4 个脚点,通过螺钉与制冷机框架相连,如图5 所示。

图5 制冷机隔振系统装配图Fig.5 Assembly of the cryocooler vibration isolation system

2.3 隔振系统特性准静态测试

橡胶材料在快速伸缩作用下的响应存在迟滞现象,表现为在采集信号上会出现一定的相位差,这是因为橡胶分子链段之间存在内摩擦阻力,会耗散一定的能量。从刚度的角度来看,随着外力的变化,隔振器会出现非线性刚度变化,因此可通过调节不同的预压缩位移量来实现刚度的变化。由于隔振系统的隔振区域与刚度关系密切,即系统刚度的变化会影响系统的共振区域,但考虑到橡胶减振器本身尺寸较小,调节范围有限,在很小的调节范围内,刚度会出现陡增的情况,所以须明确隔振系统预压缩位移与系统刚度的关系。

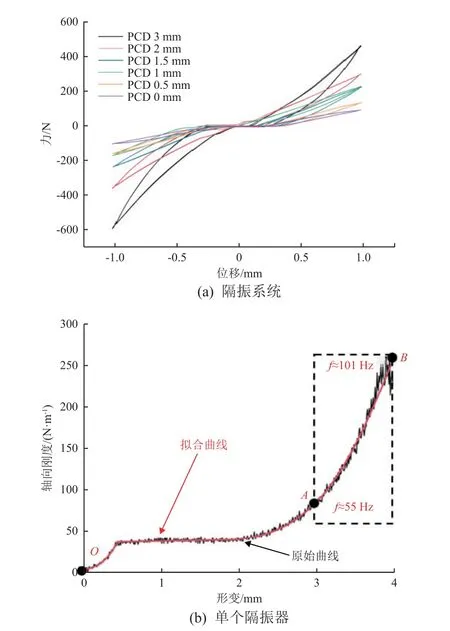

为此,使用电子拉压测试机测试了单个隔振器和整个隔振系统在0.1 Hz 准静态状况下,预压缩量(PCD)为0.5 mm、1 mm、1.5 mm、2 mm 和3 mm 条件下的固有频率变化情况,其中预紧压缩量的设定通过调节橡胶隔振垫外部的限位套筒长度来实现。为消除测试结果的偶然性,对整个隔振系统和单个隔振器都进行了拉压静态测试,结果如图6(a)、(b)所示,对比发现,两者测试结果无差别。

图6 隔振系统和单个隔振器的静态测试结果Fig.6 Static test results of the vibration isolation system and individual vibration isolator

由图6(a)可知,随着预压缩量的增加,隔振系统刚度呈现整体增长的趋势。为直观了解刚度变化情况,可由图6(b)看出,当预压缩量为0~0.5 mm时,刚度值呈现凹增情况,其原因在于拉压工装之间存在装配间隙,因此该区间的刚度变化可以忽略。位移量为1~2 mm 时,刚度值基本未出现明显变化,此过程为橡胶垫在填充套筒内部区域。预压缩量为2~3 mm 时,刚度值呈现缓慢增长情况,直至预压缩量达到3 mm 时,刚度值呈现陡增的情况,此预压缩量为刚度激增的临界状态。考虑到发射段高刚度和在轨段低刚度的需求矛盾,并结合被动隔振理论,最终确定将该预压缩量设为实际预压缩状态。将该系统视化为单自由度系统,可计算出此预压缩情况下,隔振系统的固有频率大约为55 Hz。为进一步验证该系统的固有属性,对制冷机隔振系统装配体开展特征扫频试验验证,结果如图7 所示。

图7 制冷机隔振系统特征扫频试验Fig.7 Characteristic sweep frequency test for the cryocooler vibration isolation system

特征扫频本质上就是低量级的正弦扫频试验,可以获得制冷机隔振系统的固有频率。由图7 可知,制冷机隔振系统在x、y、z方向的特征频率依次为53.9 Hz、20.8 Hz 和36.8 Hz,其中:x方向对应为静态拉压测试方向,也为重力方向,需要较高的固有频率来可提升整个系统的支撑刚度,并且试验结果与静态测试结果的理论计算结果相近;y方向为制冷机正常作动方向,是微振动抑制重点方向,其特征频率最低——更低的频率对系统的隔振效果具有积极意义。因此该隔振系统满足前期的隔振设计需求。

3 力学承载性试验

为验证制冷机隔振系统是否能够承受住主动段的发射条件考验,在苏试可靠性试验中心开展了正弦振动和随机振动试验(如图8 所示)。

图8 制冷机隔振系统力学试验Fig.8 Mechanical test for the cryocooler vibration isolation system

3.1 正弦振动试验

正弦振动试验能够确定被测系统在10~100 Hz内的共振频率点和放大因子,基于此指标可以判断系统结构的可靠性,并且可直接观测系统在振动过程后变化情况。本次试验条件如表2 所示,依次从x、y、z三个方向施加激励,检测制冷机隔振系统的振动响应情况,试验结果如图9 所示。

表2 制冷机隔振系统正弦振动试验条件Table 2 Sinusoidal vibration test conditions of the cryocooler vibration isolation system

由图9(a)可见:在x向,在50.3 Hz 处出现幅值为21.9g的共振峰,放大因子为3.98;随后幅值逐渐衰减至2.5g,在约65 Hz 处停止,逐渐波动直至100 Hz 处终止。由图9(b)可见:在y向,在27.8 Hz左右出现幅值为19.1g的共振峰,放大因子为3.18,后逐渐衰减并在70 Hz 左右恢复至激励初始量级,最终衰减至0.1g于100 Hz 终止。由图9(c)可见:在z向,在10~15 Hz 范围内响应与激励保持一致,在37 Hz 左右出现幅值为13.9g的共振峰,放大系数为2.31;随后逐渐衰减至0.8g于55 Hz 终止。总的来说,x、y、z三个方向幅值放大因子最大为3.98,量级相对较小,系统通过正弦振动试验的考验,未出现结构损伤。

3.2 随机振动试验

随机振动试验可以在一定时间内测试整个系统对随机信号的响应情况,进而确定整个系统是否存在松动或不稳定部件,判别机械结构是否存在问题。本次加载的试验条件如表3 所示,同样在x、y、z三个方向进行加载,并进行实时检测。试验结果如图10 所示。

表3 制冷机隔振系统随机振动试验条件Table 3 Random vibration test conditions of the cryocooler vibration isolation system

图10 制冷机隔振系统随机振动试验结果Fig.10 Random vibration test results of the cryocooler vibration isolation system

由图10(a)可知,隔振系统在43 Hz 出现共振峰值,随着频率的增加幅值逐渐衰减,整个能量段的GRMS为5.38g,仅为激励信号能量的0.77 倍。由图10(b)可看出,隔振系统在20 Hz 和70 Hz 左右出现了2 次共振峰,且整个频段的GRMS为2.19g,是激励信号能量的0.48 倍。由图10(c)可看出,隔振系统在35 Hz 和90 Hz 出现2 次共振峰,且GRMS为3.02g,是激励信号能量的0.67 倍。总的来说,在随机振动试验中隔振系统的能量呈现衰减趋势,且系统无结构变化,通过了随机振动试验测试。

4 微振动衰减试验

4.1 试验条件

微振动衰减试验是衡量减隔振系统性能的关键试验,其对于本研究的目的是评估整个隔振系统对制冷机振动输出的隔振能力和明确减振指标。考虑到试验成本和制冷机安全性问题,采用制冷机等效模样件来替代真实制冷机开展后续试验。本研究通过分析制冷机振动特性,设计了制冷机等效模样件和激振器配合的形式,用于等效实际的制冷机微振动情况。为模拟制冷机真实工作状态,将六分量测力台获取的制冷机真实振动数据,通过等效转换方式,让激振台输出幅值0.175 N、频率94 Hz 的正弦激励信号,经激振杆传导至制冷机等效模样件上。整个试验系统由激振器、加速度传感器、数据采集单元等构成(如图11 所示)。制冷机工作时的主振动方向为y向,因此选取该方向进行试验测试,并在制冷机上下底板处安装加速度传感器进行数据采集。

图11 微振动衰减试验布局Fig.11 Configuration of micro-vibration attenuation test

4.2 试验结果与分析

试验在室温下进行,数据采集系统检测隔振系统底板上、下两位置处的加速度信号,上底板为原始的激励信号,下底板为隔振后的振动信号。采集的数据结果如图12 所示,可见:上底板采集的信号不平滑,这是由于在原始激励正弦信号传递至底板的传输通路上存在机械传导机构所致;下底板处的隔振信号整体数值较小且趋于稳定状态。总的来说,制冷机隔振系统的微振动衰减效果明显。为直观显示振动衰减效果,对信号进行时频域变换,以分贝值形式体现,结果如表4 所示。

表4 制冷机微振动衰减数据Table 4 Micro-vibration attenuation test data of the cryocooler

图12 微振动衰减时域数据Fig.12 Time domain data of micro-vibration attenuation test

由表4 可以看出,上、下底板处的频域信号在94 Hz 处的幅值为分别0.162 7g和0.003 2g,两者差别较大,振动衰减系数为34.12 dB,减振效果明显。结合图12 可知,橡胶隔振系统能够将制冷机微振动进行有效衰减,符合预期的衰减指标,后续将依据此指标开展进一步的振动衰减测试,即测试不同的振动方向、振动频率以及复合信号成分情况下的微振动衰减效果,扩展探究阻尼参数对隔振系统的影响,完善整体的微振动试验测试条件,提高测试水平。

5 结束语

围绕空间敏感载荷的微振动抑制问题,重点研究了脉冲管制冷机微振动对高分辨率空间相机的影响。基于六分量测力系统分析制冷机振源特性,并结合载荷内部资源条件,确定振源处采取被动隔振的微振动抑制方案,利用硅橡胶隔振器构建微振动隔振系统。环境力学试验结果证明,装配有隔振系统的制冷机组件能够承受住主动段发射冲击,正弦振动最大放大因子3.98,随机振动最大GRMS放大因子为0.77,整体呈衰减趋势,结构稳定性高。微振动衰减试验结果为34.12 dB(>24 dB),满足预期要求。

本文对同时兼顾主动段和在轨工作段需求的橡胶隔振器开展了研究,其结果可为在轨微振动抑制提供参考。后续将深入探究橡胶减振器在零重力状态下的隔振效果。