PLC控制气动系统挡管装置的设计

马海风,王文强,俞金兰,印士涛,陈 蓉

(1.青海油田地面集输工程公司,甘肃 敦煌 736202)(2.青海油田客运服务公司,甘肃 敦煌 736202)

翻料机构是石油管材生产线的重要组成部分,其安全平稳的运行能够保证石油管材加工流水线的正常运行及人身、设备的安全[1-2],现有的翻料机构多采用减速机或气缸驱动翻料钩,使管体直接从翻料架滚至辊道上,当大口径管体从翻料钩滚落至辊道处时,其横向冲击力过大,极易造成减速机底座破损或翻料气缸活塞杆的断裂,故障率高,影响正常生产。为解决以上问题,本文研制了一套用可编程逻辑控制器(PLC)控制的气动挡管装置。

1 挡管装置结构设计

挡管装置由两组挡管机构构成,每组挡管机构包括支架、可伸缩式管柱、挡管组件等零部件。

1.1 支架设计

以两块厚度10 mm的钢板为底板,在底板中心处分别焊接长618 mm的φ139.7 mm×9.17 mm的钢管为支柱,在两个支柱上部焊接长1 050 mm的20a槽钢为横梁,支架设计图如图1所示。

1.2 可伸缩式管柱设计

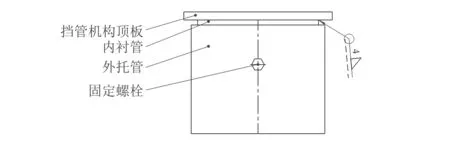

可伸缩式管柱主要由外托管、内衬管及挡管机构顶板构成,通过外托管上的固定螺栓调节管柱的高度。其中外托管由长220 mm的φ269.88 mm×20 mm的钢管车削而成,内衬管由长180 mm的φ244.48 mm×10.03 mm的钢管车削而成。可伸缩式管柱设计图如图2所示。

图2 可伸缩式管柱设计图

1.3 挡管组件设计

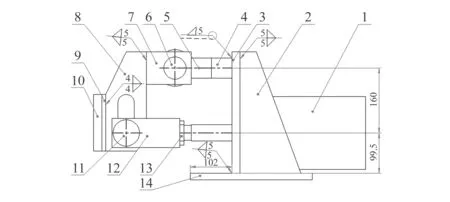

挡管组件包括法兰板、支撑板、连接柱、活动接头、连接块、挡料块、垫板、缓冲板、气缸连接块、固定螺母、顶板、气缸等零件,设计图如图3所示。

1—气缸;2—支撑板;3—法兰板;4—连接柱;5—活动接头;6—活动接头固定销;7—连接块;8——挡料块;9—垫板;10—缓冲板;11—气缸连接块固定销;12—气缸连接块;13—固定螺母;14—顶板

其中法兰板在距顶板左侧边缘102 mm处垂直焊接固定在顶板上,支撑板焊接于法兰板两侧端部,用于支撑法兰板,连接柱在距法兰板底部259.5 mm处焊接于法兰板上,活动接头与连接柱采用螺纹连接,活动接头通过固定销与连接块连接,连接块可自由绕固定销转动,挡料块焊接于连接块,垫板焊接于挡料块,缓冲板通过M6内六角螺栓固定于垫板,气缸连接块通过固定销连接于挡料块的U型槽内,固定销可沿U型槽滑动。

2 气动控制部分设计

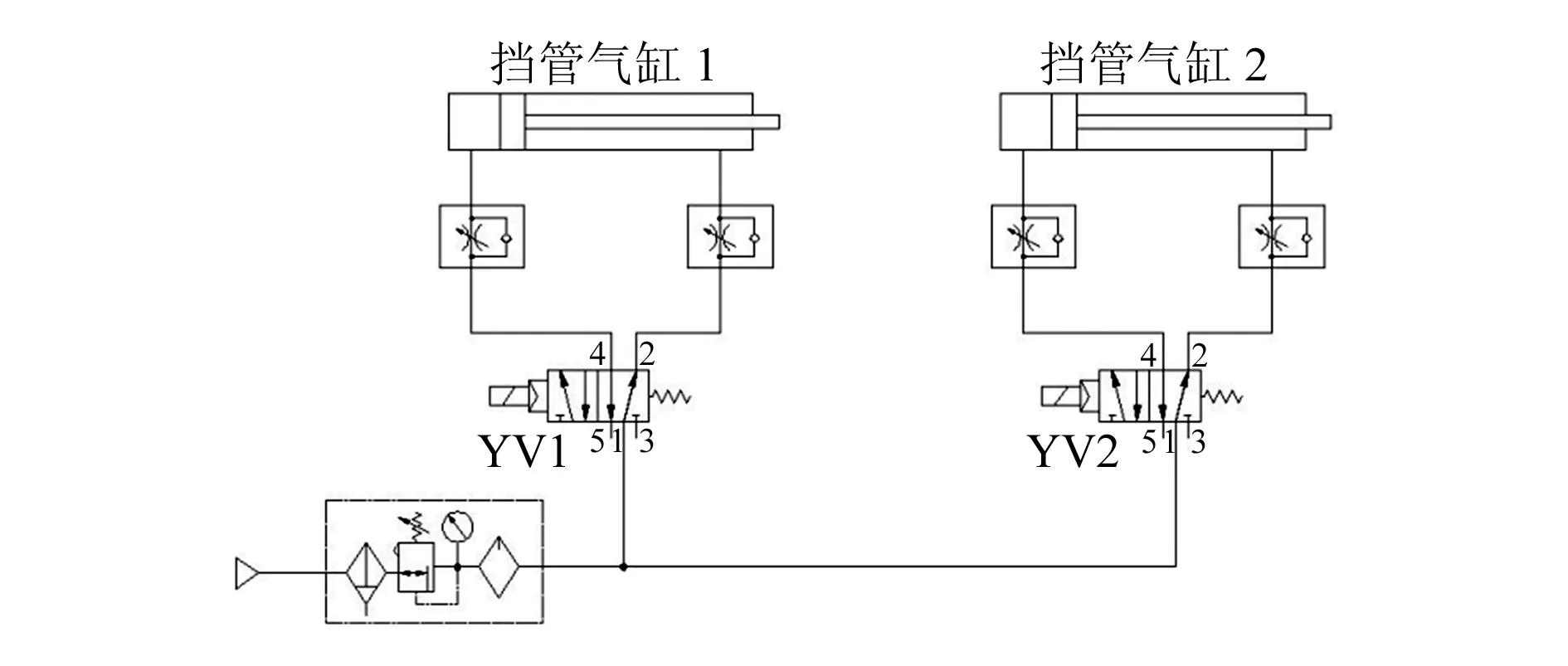

挡管装置气动控制主要由二位五通气动电磁阀(4V410-15)、挡管气缸(SC 160×125-FA)、单向节流阀、气源处理三联件、气管线等组成。根据实际工作情况,本文设计了挡管装置气动控制系统,图4所示为气动系统控制原理图。

图4 气动系统控制原理图

此气动控制系统中采用双向调速回路的方法对系统进行控制[3],通过控制换向电磁阀YV1和YV2的通断,实现挡管气缸1和挡管气缸2的伸出与收缩。

3 PLC控制部分设计

挡管装置的PLC控制部分主要由可编程控制器(PLC,型号为FX1N-40MT)、二位五通气动电磁阀(4V410-15)、接近开关(IB4-F50-DL1)、限位开关(IA7-F10-DL1)、其他开关等组成,PLC电气接线图如图5所示。

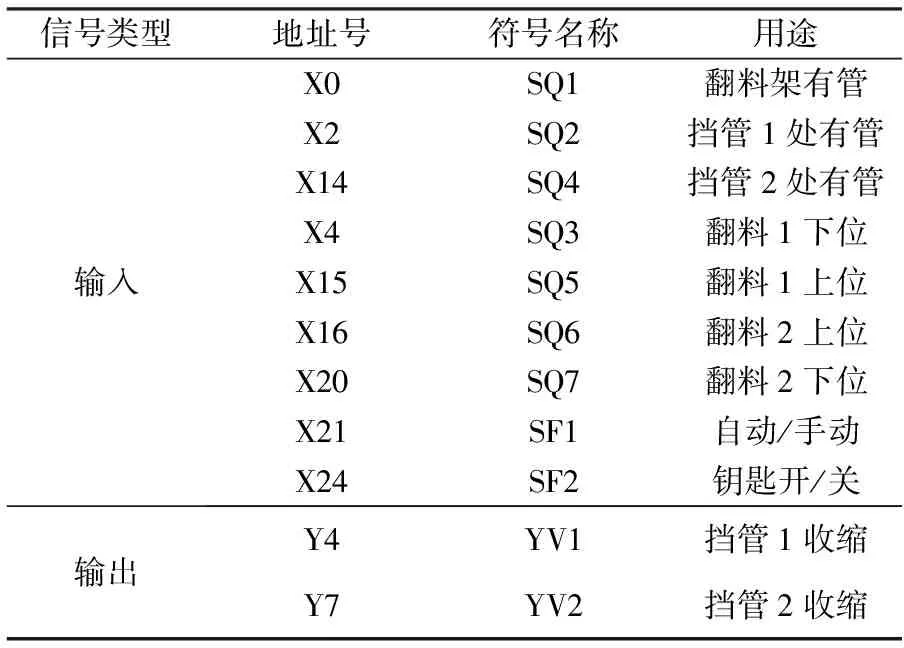

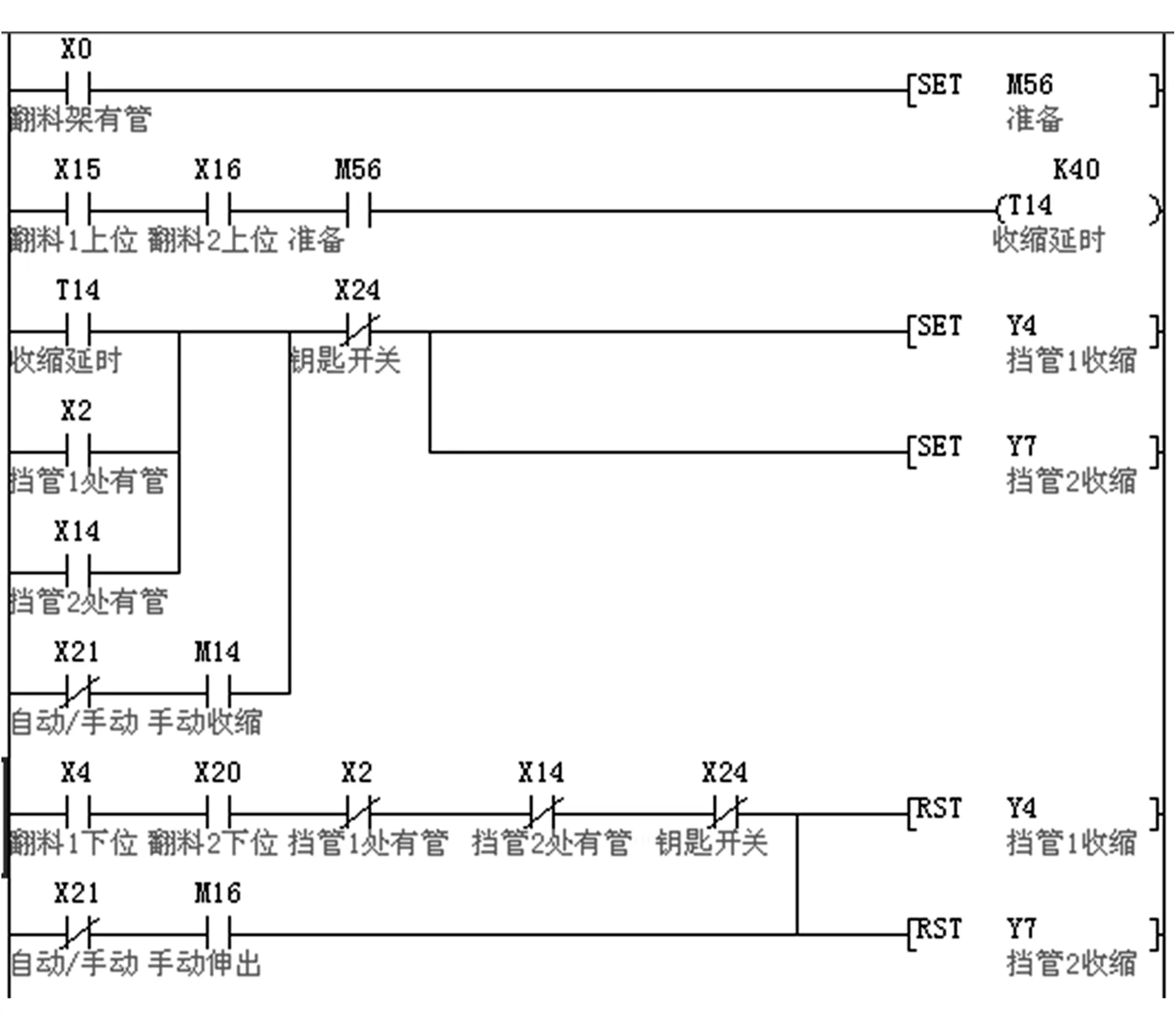

表1为输入输出信号端口分配表。以PLC作为挡管装置电气控制的核心[4],输入端X0、X2、X14分别与接近开关SQ1、SQ2、SQ4相连接,X4、X15、X16、X20分别与限位开关SQ3、SQ5、SQ6、SQ7相连接,输出端Y4、Y7分别与二位五通气动电磁阀YV1、YV2相连接。在满足一定条件时,PLC通过Y4、Y7输出信号,控制电磁阀YV1、YV2得失电[5],从而实现挡管气缸的伸出与收缩,挡管装置PLC控制梯形图如图6所示。

表1 输入输出信号端口分配表

图6 挡管装置PLC控制梯形图

4 运行过程

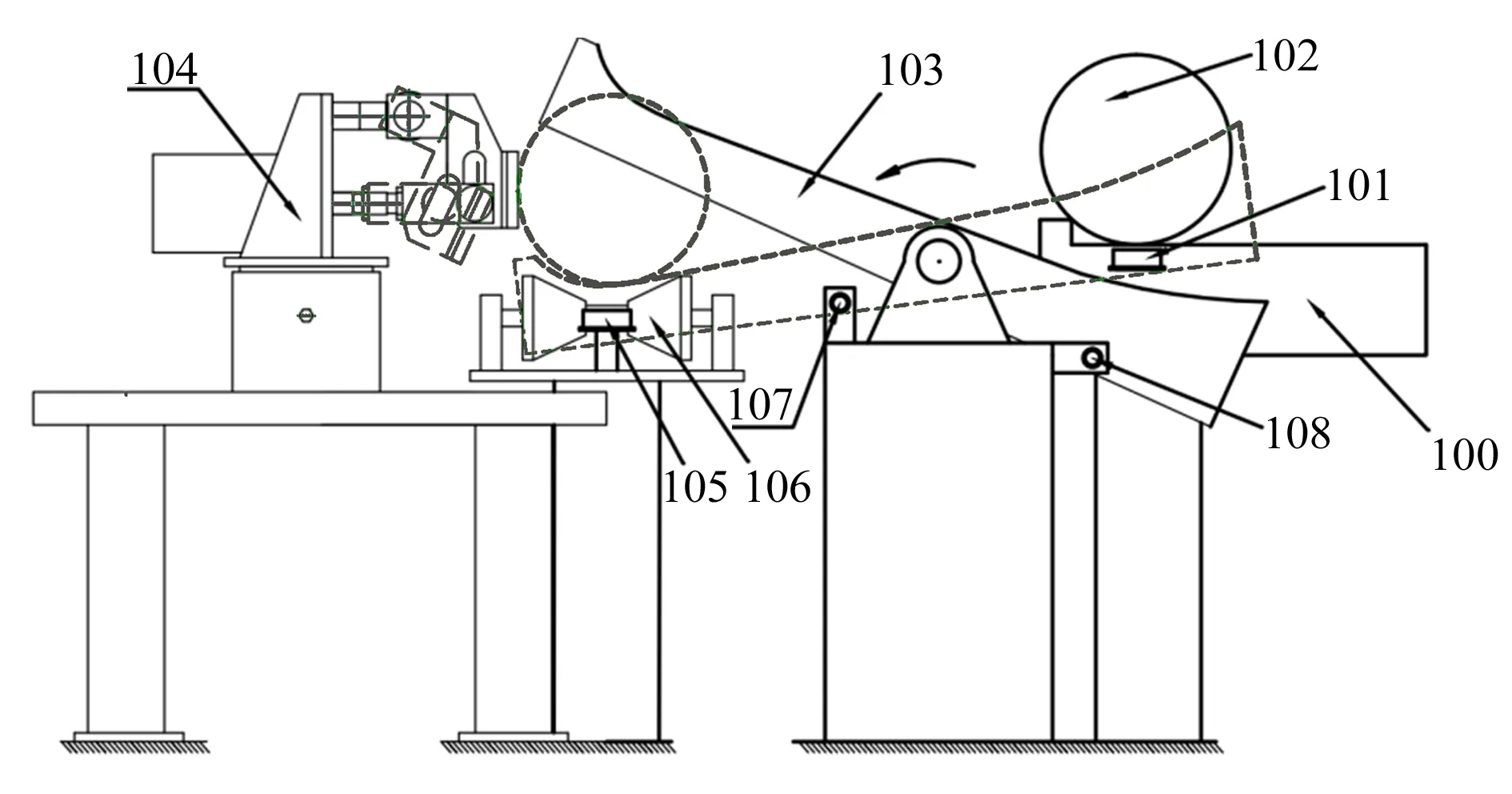

通过对PLC进行可行性编程,完全实现了自动控制的目的(运行过程如图6挡管装置PLC梯形图和图7挡管装置运行过程示意图所示),控制说明如下:

100—翻料架;101—翻料架有管接近开关;102—钢管;103—翻料钩;104—挡管装置;105—挡管1处有管接近开关;106—辊道;107—翻料1下位限位开关;108—翻料1上位限位开关

转换开关SF1转至“自动模式”,挡管装置处于初始状态(伸出),当翻料架有钢管时,辅助继电器M56接通,翻料机构开始工作,翻料钩转动,转至一定角度时,翻料钩上的钢管开始向辊道处滚动,滚至辊道的正上方时,挡管装置中的缓冲板与钢管接触,在挡管装置阻挡作用下,钢管停止滚动(如图7中虚线翻料钩所处位置),此时翻料1下位限位开关SQ3(107)接通,经过4 s后,挡管装置开始收缩(如图7中虚线挡管装置所处位置),钢管随辊道转动,在辊道和挡管装置的前后分别装有两个接近开关SQ2、SQ4,其中任一接近开关接通时,挡管装置都将处于收缩状态,以便钢管在辊道上转动,当辊道处无钢管且翻料钩处于上位(翻料1上位限位开关SQ5接通)时,挡管装置将处于初始状态(伸出)。以上为挡管装置自动控制的全过程,此外还可对挡管装置实现手动控制,现场应用如图8所示。

图8 挡管装置应用现场图

5 结束语

本文设计的挡管装置结构简单,结实耐用。现场实际使用表明,该装置成功降低了大口径管材对翻料机构的横向冲击力,降低了翻料机构的故障率,减少了设备维修人员的工作量,降低了翻料机构备品配件的采购费用;将可能出现影响安全运行的情况写入PLC编程软件中,通过PLC控制挡管装置自动运行,整个运行过程安全平稳。