风管式空调内机支撑脚级进模设计

张 建

(上海三菱电机·上菱空调机电器有限公司,上海 200135)

0 引 言

风管式空调内机安装时,通过固定在屋顶的可调节吊装螺杆和固定螺母连接该支撑脚,使风管式空调内机水平固定在某一安装高度。该产品承载了整个风管式空调内机的重量,属于高强度结构钣金件,选用较厚的钣金材料。

钣金冲压成型工艺和模具结构设计方案,决定了该产品的成本经济性、大批量生产的品质稳定性、操作安全性、生产效率的高效性。本文对冲压工艺和模具结构方面的内容进行探讨。

1 冲压工艺分析

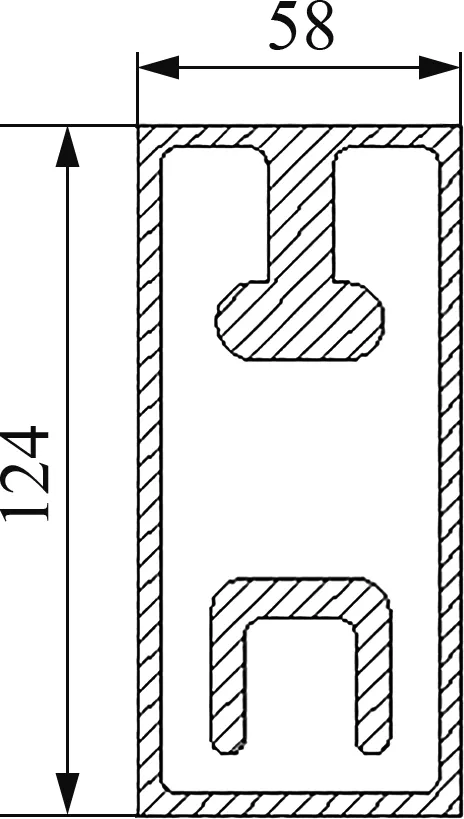

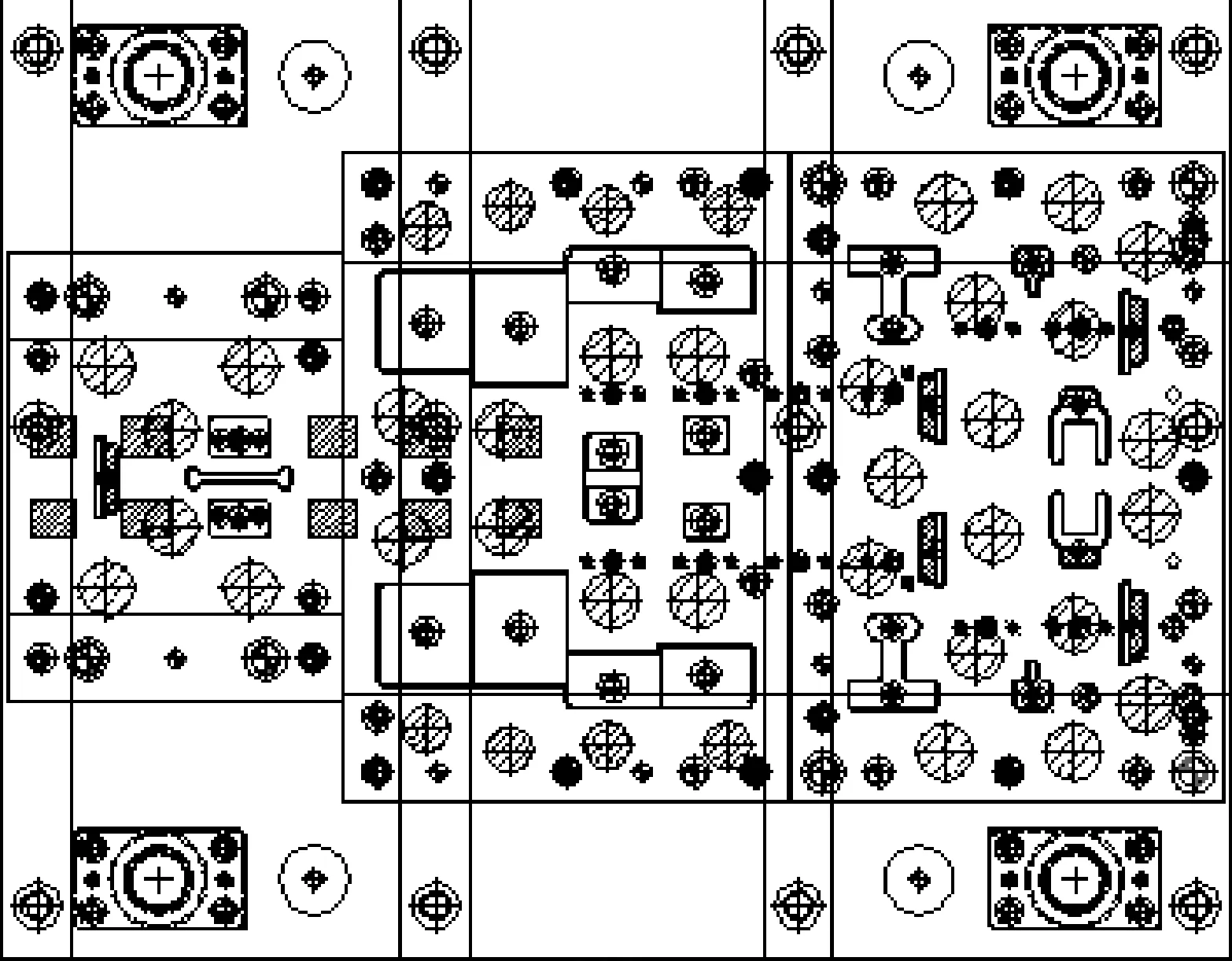

零件简图见图1。该零件材料规格DC51D+Z-90/90-M-FC-C05(宝钢材料牌号),厚度2.3mm,是低碳冷轧热镀锌钢板。该零件结构形状复杂程度一般,既有冲裁,也有弯曲,有1处三角筋、2处弯曲、1处压舌。本文将分别对其结构进行工艺分析和综合设计。

图1 产品零件

2 单冲模的工艺特点

单冲模的冲压工艺如图2所示。

1. 冲孔,落料

该产品的单冲模的冲压工艺有以下特点。

(1) 该产品具有强度结构件的功能,选用较厚的热镀锌钢板。孔与边缘之间的距离,受模具强度和冲裁件质量的制约,其值不应过小。一般要求c≥1.5t(t为料厚)。c≥1.5t=1.5×2.3=3.45mm,从图2面中测得封闭长圆形孔(7mm×8mm)与U形槽的边缘之间距离为3.5mm,理论值和设计值相近。考虑到冲裁凹模的寿命,U形冲裁和圆孔冲裁分别由第1副冲孔、落料和第2副冲孔两副模具来对应。

(2) 2个小脚的弯曲方向与舌形成型弯曲的方向相反,为了保证产品和模具的稳定性,分别由第3副弯曲和第4副舌形成型两副模具来对应。

(3) 第3副模具的2个小脚弯曲,因材料较厚及弯曲尺寸较短,弯曲时产品有被拖料的缺陷,导致产品尺寸问题,所以需要加大压料力,使之不发生偏移。

(4) 第5副在作V形弯曲成型的同时,进行三角筋的成型。该成型中,封闭长圆形孔(7mm×8mm)会因三角筋成型而变形,而此封闭长圆形孔是作为螺钉穿过孔,少许变形不会影响螺钉的固定装配。

3 连续模的工艺特点

在单冲模工艺的基础上进行工程改进。

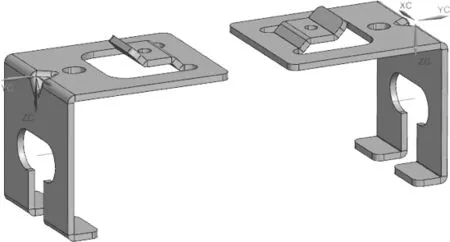

(1) 该产品是单面弯曲,材料单侧向受力。设定一出二的形式,镜像对称布置,如图3所示。双侧弯折,材料双侧侧向受力,提高了模具的稳定性和冲床的寿命。

图3 一出二方案

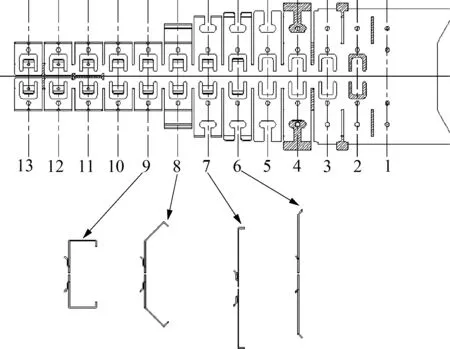

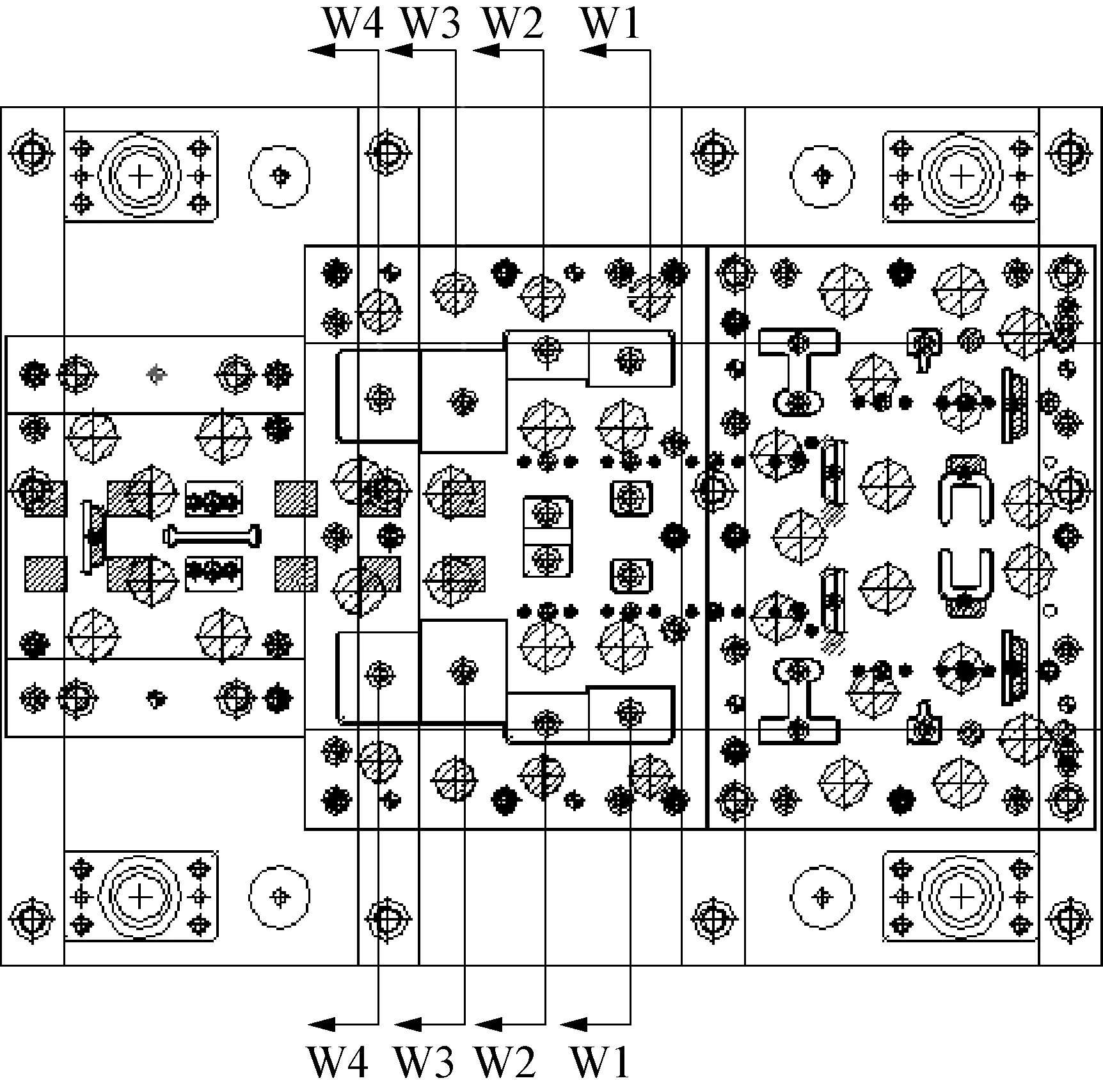

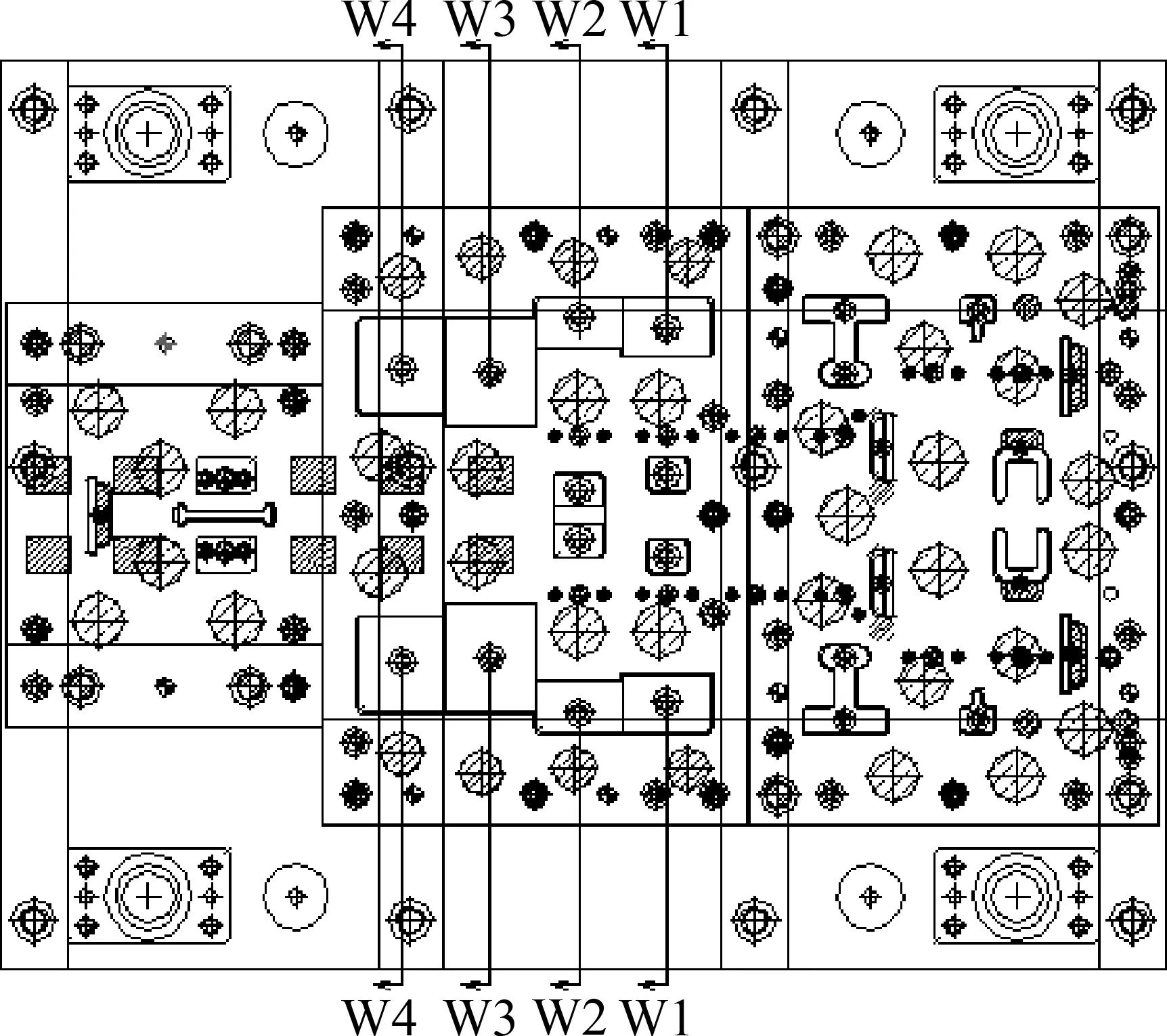

(2) 采用连续模生产方式。具体工艺如图4所示。

1—冲孔;2—切边冲孔;3—切边;4—切边;5—空步;6—45°弯曲;7—90°弯曲、舌成型;8—45°弯曲;9—90°弯曲;10—空步;11—冲孔、切断;12—空步;13—分断

分析零件的展开图:零件外形左右对称,长度方向较长,因此采用竖直排多工位切边型排样。零件两处弯曲边长度相差较大,弯曲时材料受力偏移明显有差别,为了模具弯曲受力对称性考虑,采用图4镜像对称一出二排样方式。共分成13个工位,1~12工位是零件与带边料一起移动,13工位是冲切载体完成2个相同的零件。该零件既有冲裁又有弯曲,采用切除余料的方式成型,分步冲裁产生零件轮廓形状,交线处为产品弯曲处。采用送料机自动横向送料,材料选用卷料形式,配合大台面冲床进行连续冲压生产。

连续模的具体各工位的工作内容如下:

工序1:长圆形孔(7mm×8mm)冲裁,为了保证切外形时条料的定位精度,增设了辅助导正孔(直径8mm)冲裁,并在第2和3工位上设置导正销导正。

工序2:U形冲裁和冲裁部分外形。

工序3:冲裁部分外形。

工序4:顶部的葫芦形冲裁。

工序5:空步。

工序6:舌形端45°弯曲,中间压舌处小脚预弯45°。

工序7:舌型Z形成型弯曲,小脚弯曲成90°。

工序8:预弯45°。

工序9:L形弯曲成90°的同时,冲压出加强三角筋。

工序10:空步。

工序11:舌形面上冲裁光孔(直径4.5mm),冲切载体。

工序12:空步。

工序13:冲切载体,载体与制件分离。

该产品用是使用在家用和商用空调上,一个风管式空调内机含有4个该零件,需求量大。从生产效率、日产量需求、用工成本等方面考虑,最终选用连续模的工艺方案。

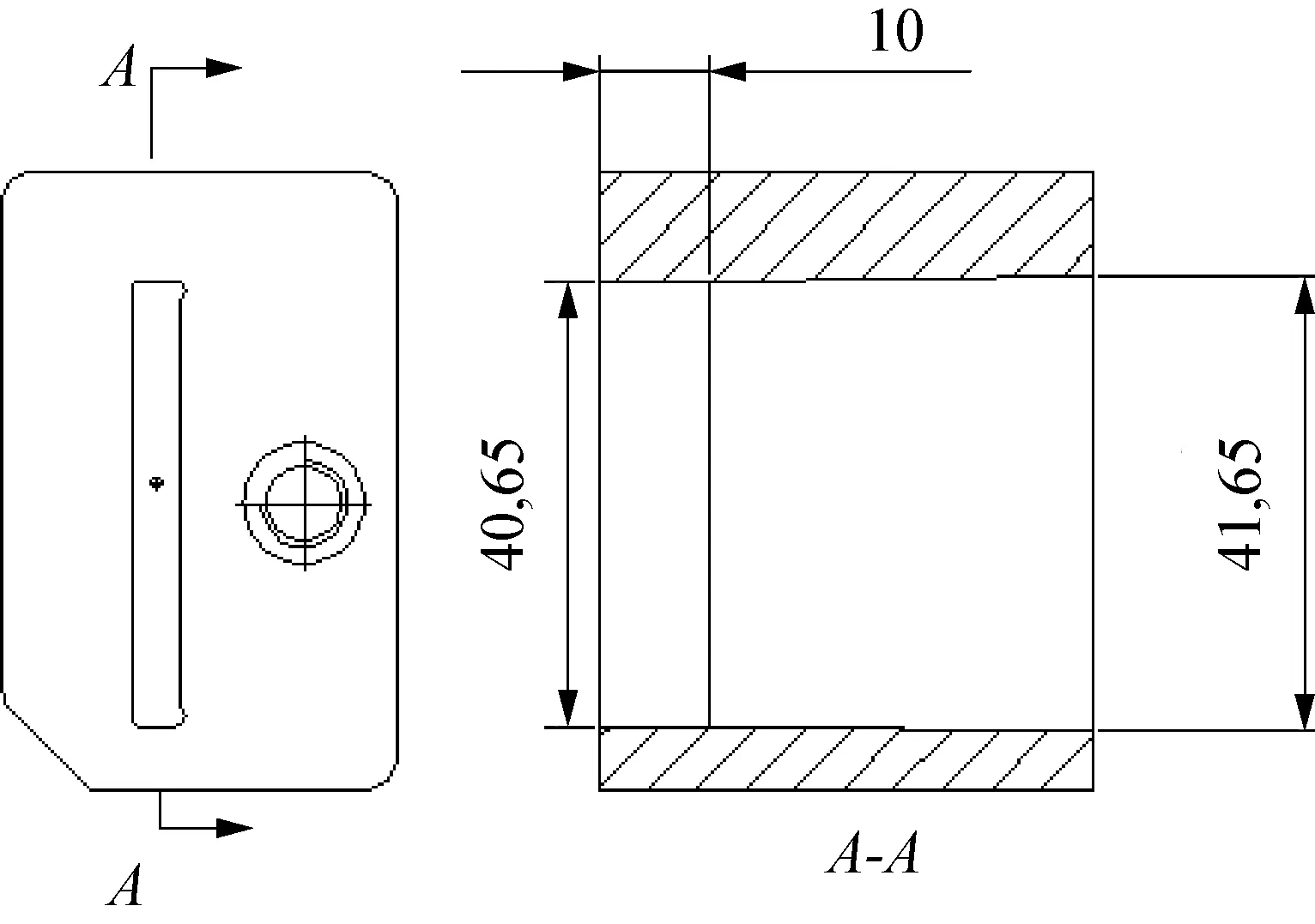

4 模具结构设计及工作原理

4.1 模板结构设计

模具结构如图5所示,采用非标尺寸钢板结构。上模座10和下模座3采用整块45钢,尺寸分别为710mm×555mm×40mm和710mm×555mm×50mm。压料板6、止挡板7、凸模固定板8、上垫板9、下垫板4和凹模固定板5通过空步工序5和空步工序10的间隔分割成3套,分别进行制造,每套模板的形状尺寸各自相同、这样就避免了对过长的模板进行加工,降低了加工的难度,提高了效率,又适合通用加工设备。

上模

为了保证固定板的安装精度和产品冲压各工序的加工精度,采用了定位销和固定螺栓。凸模固定板8和凹模固定板5的作用是保证冲孔、切边、弯折的凸模和凹模在冲裁过程中能稳定可靠地工作。凸模固定板8上的导向孔按凸模的断面形状加工,采用过渡配合(H7/n6或H7/m6),凸模固定板8的厚度为30mm。凹模采用镶件的形式固定在凹模固定板5中,凹模固定板5的厚度为45mm。凸模固定板8和凹模固定板5的材料选用45号钢。

在凸模固定板8与上模座10之间设置一块淬硬的上垫板9,在凹模固定板5与下模座3之间设置一块下垫板4,这样可避免硬度较低的上模座10和下模座3因局部受凸模和凹模较大的冲击力而出现凹陷,导致凸模和凹模松动。上下垫板厚度取20mm,材料为GR12,淬火硬度为50~52 HRC。上下面磨平,保证平行。

在凸模固定板8与压料板6之间设置止挡板7,止挡板7和压料板6通过M8螺丝锁定在一起。止挡板7上面主要是一些过孔、冲头凸模过孔,内导柱过孔等,对导正钉起到压住作用。止挡板7材料选用45号钢。冲裁部的止挡板厚度取15mm,弯曲部的止挡板厚度取20mm。

压料板6主要起压料和导正凸模的作用。其作用是压住材料,不让其移动,同时还可以将冲裁后套在凸模上的材料卸下,压料板6用卸料螺钉19与凸模固定板8连接,压料板6厚度取25mm,材料为GR12,淬火硬度为50~52 HRC。

上模座10和止挡板7之间设置弹簧。第一部分冲裁部选取SWB30-80(米思米)矩形螺旋弹簧17个,第二部分弯曲部选取SWH-30-80(米思米)和SWH-25-80(米思米)矩形螺旋弹簧各8个,第三部分冲裁部选取SWB30-80(米思米)矩形螺旋弹簧6个。

为了保证上模与下模的定位精准,该模具的上模座10和下模座3之间使用了4套滚珠轴承外导柱20。滚珠导向轴承无间隙导向、精度高、寿命长,适用于精密冲裁模、硬质合金模、高速冲模以及其他精密模具。根据合模以后上下模座之间的距离是160.3mm,选用规格为MYKP326150的滚珠轴承外导柱(米思米)。导柱装在上模座10上,采用R7/h6配合。导套装在下模座3上,采用H7/r6配合。

为了使压料板在工作时稳定可靠,不会发生偏移或倾斜,对冲裁凸模起到导向和保护作用,保证凸模和凹模冲制时的导向精准,在凸模固定板8上安装小导柱,在压料板6和凹模固定板5的相应部位安装小导套。选用小导柱规格:SGOH16-100(米思米)。压料板6上的导套规格:TGBT16-25(米思米)。凹模固定板5上的导套规格:TGBT16-35(米思米)。

4.2 凸模、凹模结构设计

本模具为自动送料的连续模,包含了13个工序,共用到了冲孔、切边、弯折的凸凹模30套,由于冲裁速度较快,需要将凸凹模安装稳定牢固,有一定的强度和刚度。

4.2.1 冲裁凸凹模结构设计

本模具的冲裁模分布在第一部分和第三部分。冲裁凸模有圆形凸模和非圆形凸模。凸模材料选用Cr12MoV。刃口部分热处理硬度58~60 HRC,尾部回火至40~50 HRC。

(1) 冲裁圆形凸模。为了保证强度、刚度以及便于加工与装配,圆形凸模做成圆滑过渡阶梯式,前段直径部分具有锋利刃口的工作部分,中间部分是安装部分,它与凸模固定板8按H7/m6或H7/n6配合,尾部台肩是为了保证卸料时凸模不致被拉出。

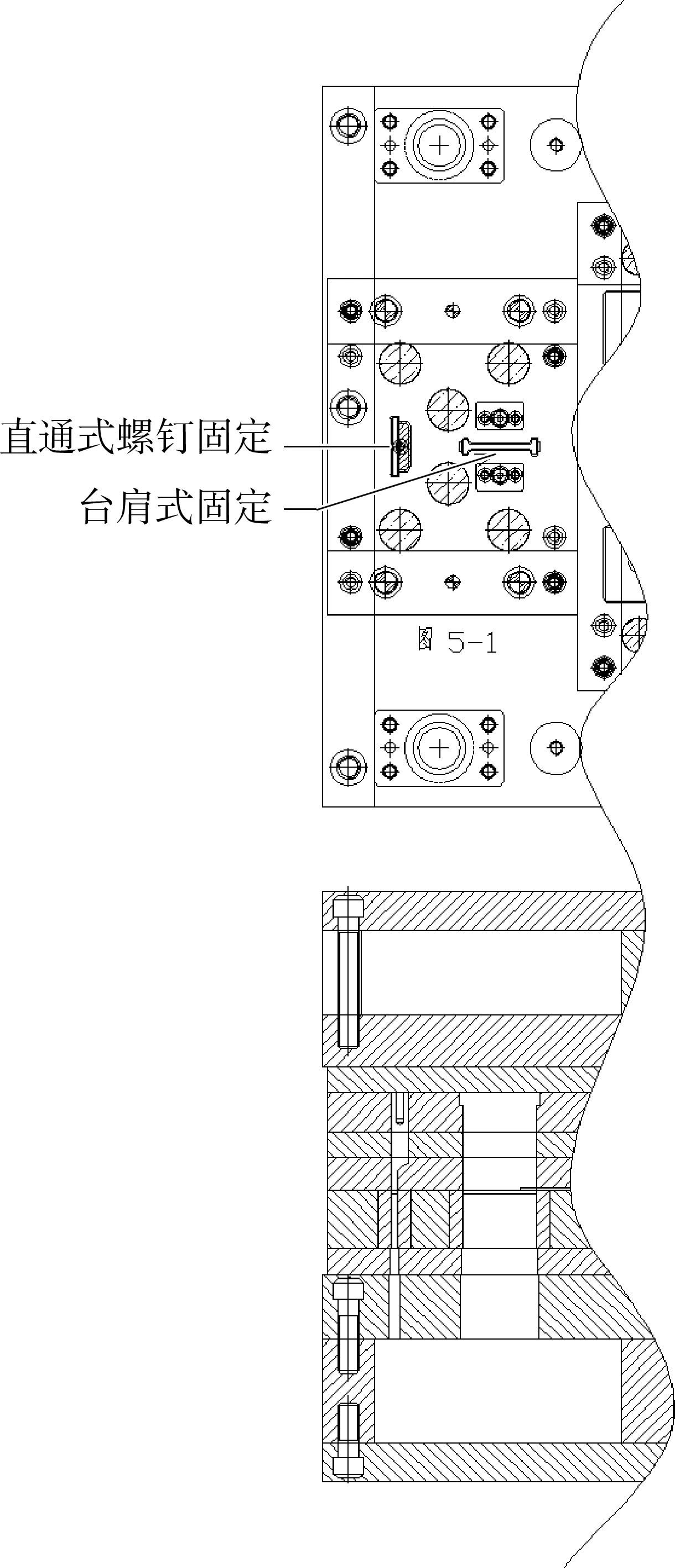

(2) 冲裁非圆形凸模。如图6所示,为了便于用线切割或成型铣、成型磨削加工,非圆形凸模采用直通式,直接通过螺钉固定。一个切废料的细长刃口采用了阶梯式,其安装部分做成矩形,用台肩固定在固定板8上。

图6 非圆形凸模固定结构

(3) 冲裁凹模。冲裁凹模刃口形式有直筒形和锥形两种,选用时主要根据冲件的形状、厚度、尺寸精度,以及模具的具体结构来决定。本工件冲裁凹模采用上部直刃壁、下部锥形的形式。刃壁高度取10mm,漏料部分沿刃口轮廓单边扩大0.5mm(图7)。这样,刃口强度较高,修磨后刃口尺寸保持不变。根据工件结构凹模布局等因素,采用嵌入式和螺栓固定的方式,凹模壁厚考虑大于6mm,凹模厚度考虑选用45mm。

图7 冲裁凹模刃口结构

4.2.2 弯曲凸凹模结构设计

本模具的弯曲在模具的第二部分,设定4个工程来进行弯曲成型。

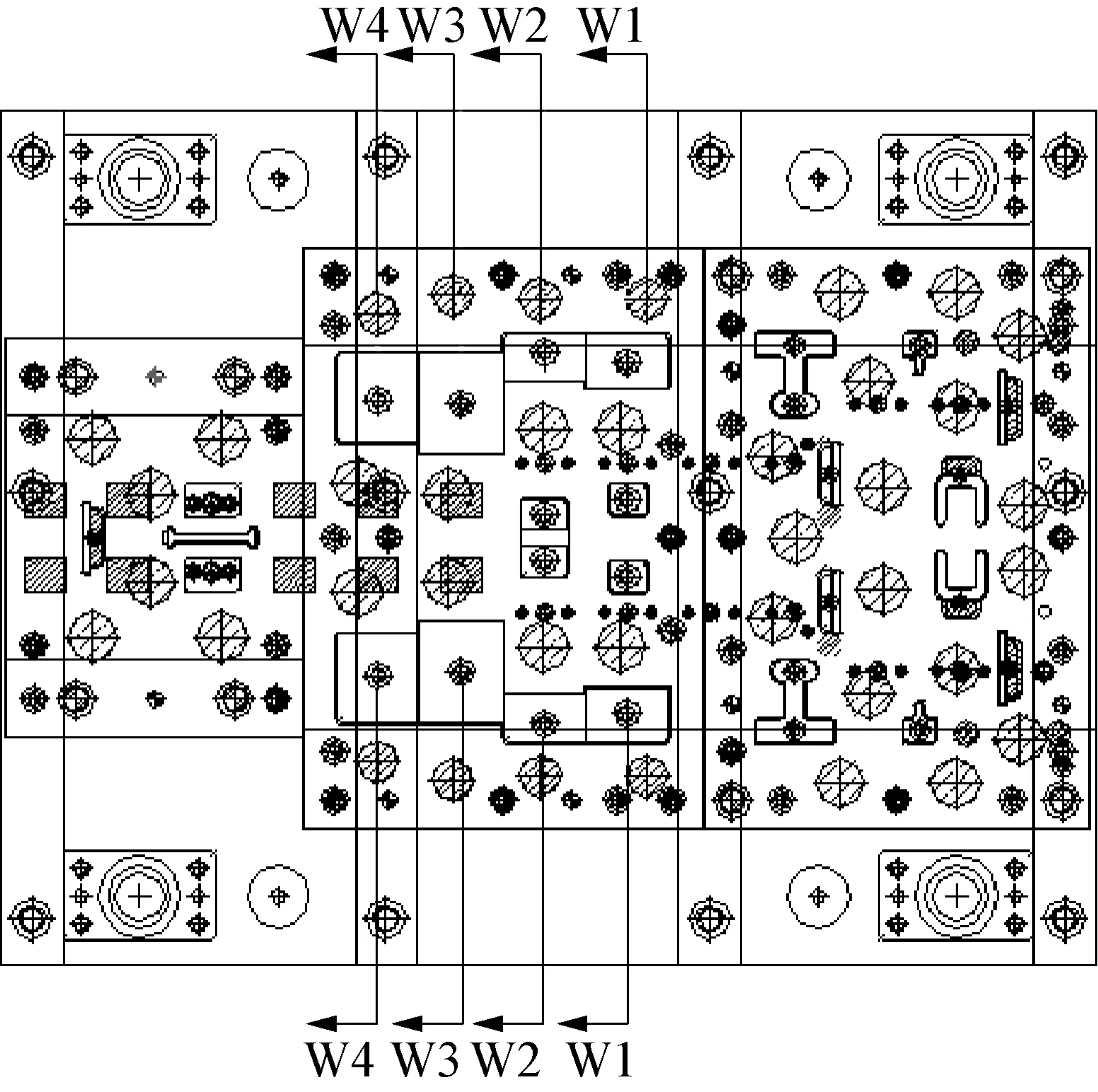

(1) 弯曲第一工程:两外侧预弯曲45°,压舌部位的两处预弯曲45°(图8)。

弯曲侧视W1

上出件为成型凸模3和凸模7,坯料用定位钉1定位,模具下行时,压料板4压住坯料,凸模3和凸模7与凹模5和凹模8成型45°。成型完成后,凸模3和凸模7回升,压料板4回升,浮升销托起坯料,完成弯曲部分第一工程。该模具的主要特点是上模设置了压料板4,不工作时,凸模缩在压料板4里;弯曲时,压料板4能始终压紧坯料,保持底部平整。同时,止挡板2和压料板4处有定位钉1,可利用坯料上的孔精确定位,确保两侧弯曲边高度相等。

(2) 弯曲第二工程:两侧弯曲到90°,压舌部位两处进行Z形弯曲(见图9)。

弯曲侧视图W2

上出件为成型凸模3和凸模8,坯料用定位钉1定位,模具下行时,压料板4压住坯料,凸模3下行,顶住脱料块6下行,凸模3和凹模5弯曲成型90°,凸模8和凹模9成型Z形弯曲。成型完成后,凸模3和凸模8回升,脱料块6被脱料弹簧11向上顶起,压料板4回升,浮升销10托起坯料。完成弯曲部分第二工程。该模具的主要特点是止挡板2和压料板4处有定位钉1,可利用坯料上的孔精确定位,保证了两侧弯曲边高度相等。脱料块6起到了弯曲后包住下模材料并顶起的作用。经过设计计算,脱料块6需要顶起11mm,脱料弹簧预压缩2mm,共压缩13mm,选用脱料弹簧规格SWM-10-50(米思米)。

(3) 弯曲第三工程:两侧预弯曲45°(图10)。

弯曲侧视图W3

上出件为成型凸模2,模具下行时,压料板3压住坯料,凸模2与凹模4成型45°。成型完成后,凸模2回升,压料板3回升,浮升销6托起坯料。完成弯曲第三工程。该模具的主要特点是上模设置了压料板3,不工作时,凸模2缩在压料板3里;弯曲时,压料板3能始终压紧坯料,保持底部平整。浮升销6布置在中间位置侧。

(4) 弯曲第四工程:两侧弯曲到90°(图11)。

上出件为成型凸模1,模具下行时,压料板3压住坯料,凸模1下行,通过坯料顶压凹模4,使凹模4向下向外侧移动,直到停止于下垫板8。上模继续下行,凸模1与凹模4进行成型两侧90°。成型完成后,上模上行,压料板3上行,凸模1回升,脱料杆5被脱料弹簧6向上顶起,凹模4被脱料杆5向上向内侧顶起,使凹模避开产品45°压筋位置,带动导料槽的浮动导料杆托起坯料,完成弯曲第四工程。该模具主要特点是凹模4设置了滑块结构,脱模时避免干涉产品,保证产品在下模面上按要求移动。经过设计计算,脱料杆5需要顶起12mm,脱料弹簧预压缩4mm,共压缩16mm,选用脱料弹簧规格为SWM-16-50(米思米)。根据弹簧压缩比,固定安装弹簧的下模座厚度不够,所以在下模座后面增加设置了压板10来固定弹簧,选用的螺塞规格是MSWH-18-10(米思米)。

5 结 论

本文详细介绍了风管式空调内机支撑脚(钣金件)的连续模具结构。从单冲模改为连续模,通过生产实践证明,所设计模具不仅节约了材料消耗,而且提高了生产效率,大幅度地降低用工成本,取得了良好的经济效益。