乙形侧柱成型工艺研究

张 勇,张 杰,马 彪,马冬莉

(中车唐山机车车辆有限公司,河北 唐山 063035)

0 引 言

轨道客车车体由钣金件拼焊而成,配件成型质量及精度是决定车体焊接质量及外观质量的关键因素,轨道客车车体钣金件主要以2~10mm厚的中厚板为主,常用的成型工艺主要有模具压型、拉弯成型、折弯、翻边等,钣金件成型过程与材料性能、工件形状、压边力、凹凸模间隙、冲压速度等许多因素有关[1-2],根据零件的材质及设计结构,选择合理的成型工艺,可以有效保证零件成型质量。传统钣金冲压成型中容易出现拉裂、起皱、回弹等缺陷影响产品质量,在模具制造完成前无法预测产品缺陷,随着计算机有限元模拟软件的发展,板料塑性成型有限元模拟技术在钣金加工中得到了广泛应用。文献[3]运用ABAQUS软件进行仿真,通过有限元数值模拟的方法对弯梁成型进行仿真模拟计算。文献[10]介绍了U形金属件冲压模具的设计过程,经工艺分析与计算,确定了冲压件的工艺方案及冲模结构形式。Dynaform软件可以进行钣金件的坯料尺寸计算及排样,预测成型过程中可能出现的缺陷,优化冲压模具和工艺设计,从而有效地缩短新产品生产周期,提高冲压成型质量[4-8]。

本文对轨道客车中新产品乙型侧柱进行数值模拟,由于该零件为Z形非对称截面,材质抗拉强度较高、板料厚,易出现回弹、扭曲等成型缺陷。运用Dynaform软件对侧柱成型过程进行仿真模拟,通过对模具设置不同参数时零件的回弹进行仿真分析,确定合理的模具设计参数,设计制造侧柱成型模具,使用1250t压力机进行压型,并对模具及坯料尺寸进行调整,直至零件符合使用要求,验证了仿真结果的正确性,有效减少生产成本,缩短了新产品制造周期。

1 零件成型仿真

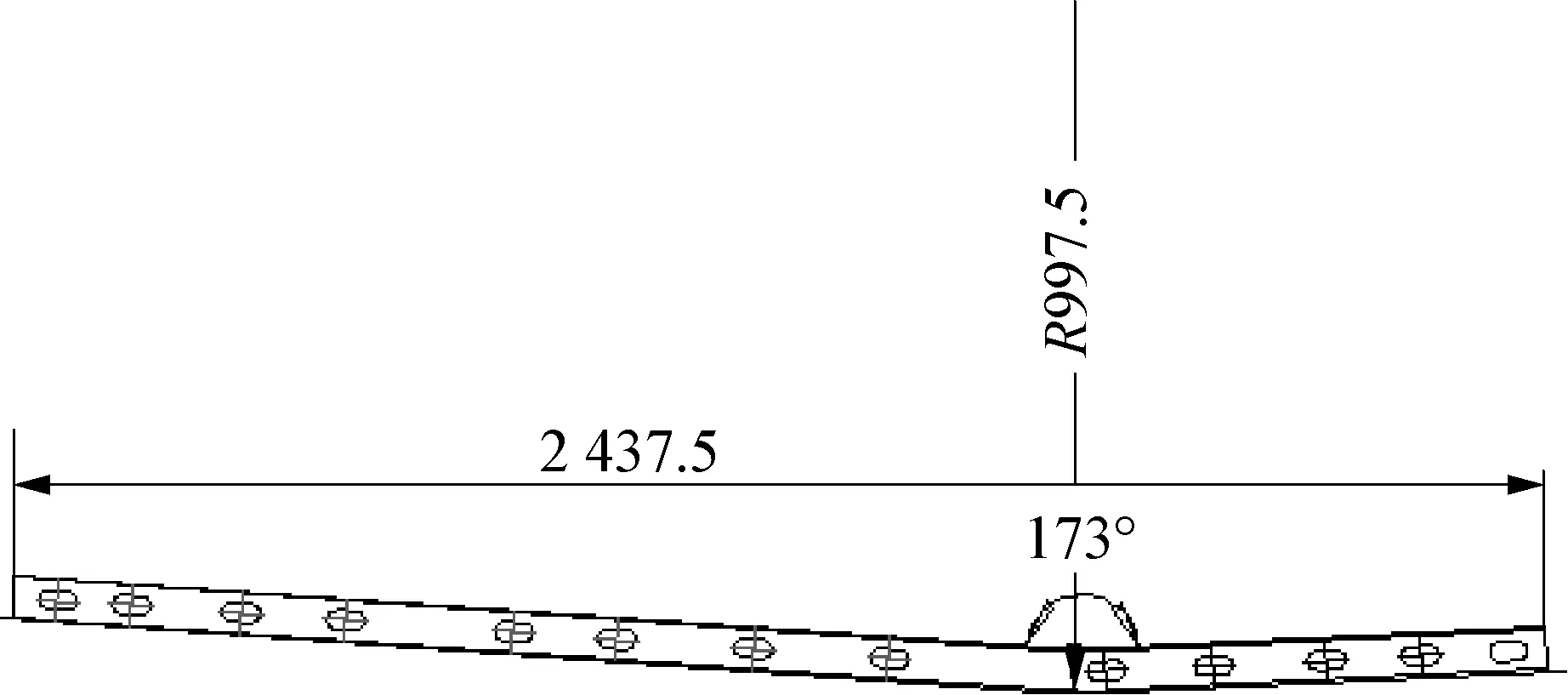

某轨道客车新产品车体断面结构具有较大变化,侧墙关键零件乙型侧柱为左右对称零件,左件如图1所示,材料为3mm厚Q345NQR2TB/T 1979—2014冷轧耐候钢板,该零件截面为乙形结构,中间为圆弧部分,为保证侧墙外观质量及焊接尺寸,乙形侧柱单件成型精度要求较高,成型后保证侧柱与侧墙贴合面平面度小于0.5mm,整体扭曲度小于1mm,垂直度小于±0.5mm,截面各段的主要尺寸为:40(0, +1)mm, 35(0, +1)mm, 70(+0.5, -0.5)mm。

图1 乙形侧柱

乙形侧柱为新产品,截面为非对称结构且零件细长,材料抗拉强度较高、板料厚,成型难度较大,不同成型方案的零件成型后尺寸精度相差较大,使用Dynaform软件对侧柱成型的不同工艺方案进行仿真模拟,通过数值模拟预测产品的回弹及成型缺陷,选择最优和成型方案,可以降低生产成本,缩短生产周期。与汽车零部件普遍采用的拉深成型后进行切边及冲孔的加工工艺不同,由于轨道客车车体钣金件种类较多数量少,成型过程中拉深量较少,轨道客车车体钣金件大多数采用下料后成型的方案,通过分析乙形侧柱产品结构,确定以下成型方案:首先通过计算得出合理的展开尺寸,第一序激光切割下料,同时切割出侧柱上的所有长圆孔及圆孔;第二序上下同时翻边成型。

使用Dynaform仿真软件对乙形侧柱成型过程进行数值模拟,选取不同的凸模圆角半径、凸模运动速度,对不同参数下零件的回弹进行对比分析,确定合理的参数,并制造模具进行试验验证。

2 仿真模型建立及结果分析

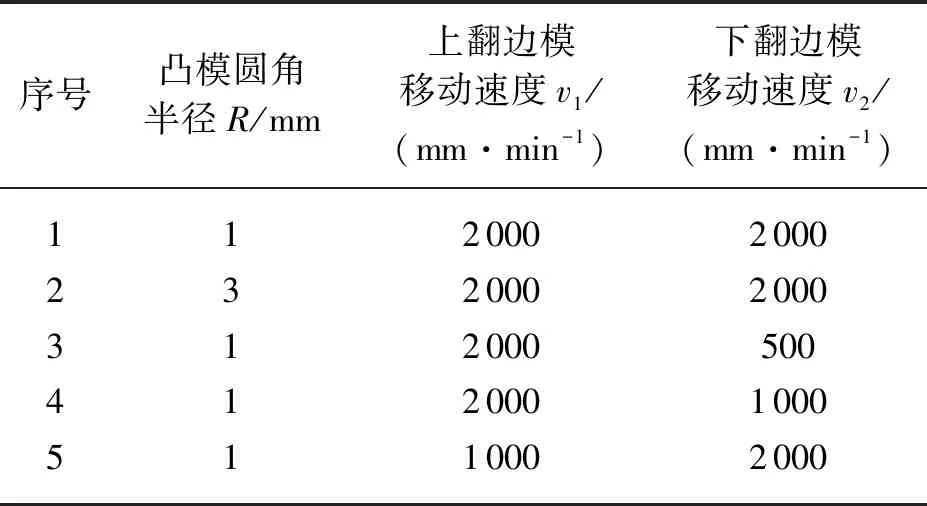

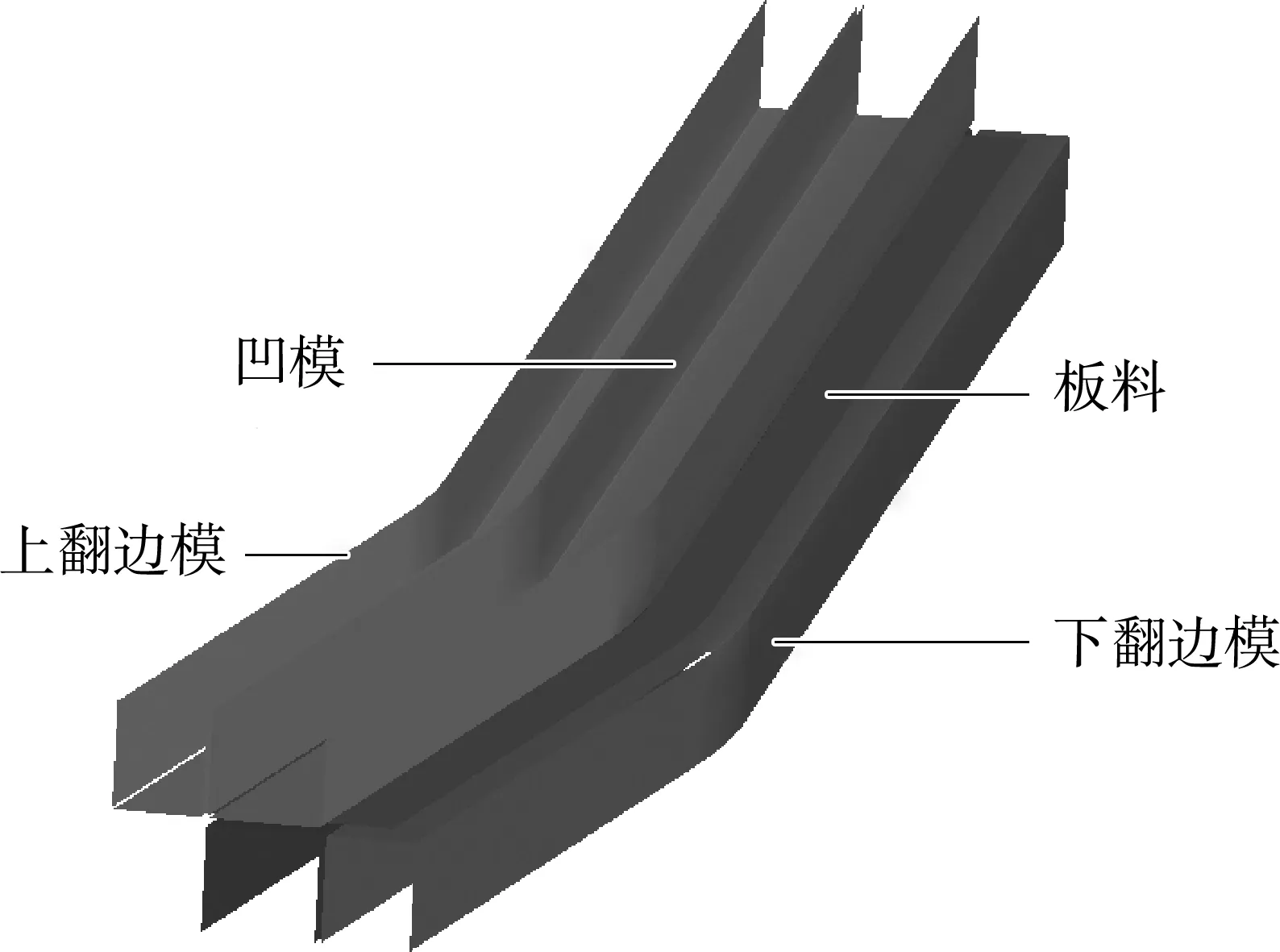

根据现有成型方案建立有限元仿真模型,对不同参数情况时侧柱成型过程进行数值模拟分析,预测侧柱成型缺陷及回弹,确定最优的工艺参数(表1)。乙形侧柱压型过程的有限元模型如图2所示。主要由上翻边模、下翻边模、凹模、板料等部分组成,由于轨道客车钣金成型件的特殊性,一般采用下料后成型的工艺方案,坯料尺寸提前计算好,仿真模型中并未增加压边圈,零件下部有压料板(见图2)。

表1 仿真参数设定

图2 仿真模型

按照表1仿真参数,对不同参数时侧柱成型过程进行仿真,分析零件的回弹。

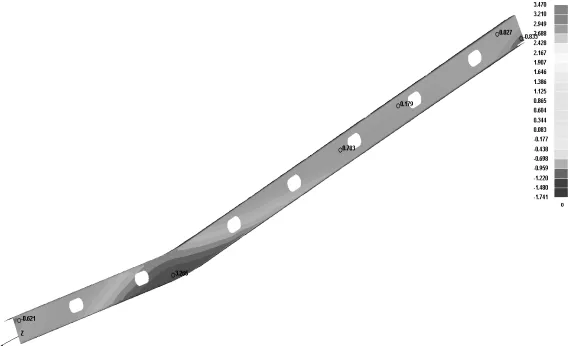

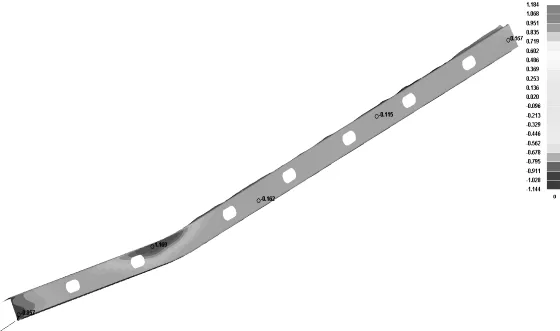

上翻边模移动速度与下翻边模速度相同,均为2000mm/min时,上凸模圆角半径R=1mm和R=3mm的仿真结果分别如图3、 4所示,凸模圆角半径R=1mm时,中间平面扭曲回弹约为4mm;R=3mm时,中间平面扭曲回弹约为7.2mm。

图3 R=1mm上模速度2000mm/min下模速度2000mm/min

图4 R=3mm上模速度2000mm/min下模速度2000mm/min

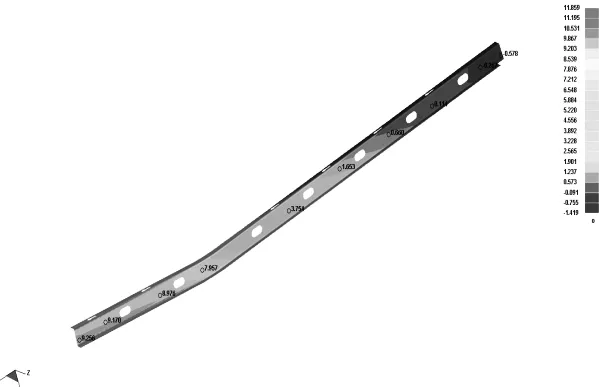

选取凸模圆角半径R=1mm,上翻边模与下翻边模运动速度不同时,零件成型后中间面的回弹不同,按照表1仿真参数,对不同运动速度时侧柱的成型进行仿真分析,上翻边模移动速度2000mm/min,下翻边模速度1000mm/min时,零件的回弹如图5所示,中间平面扭曲回弹约为1.9mm。

图5 R=1mm上模速度2000mm/min下模速度1000mm/min

当上翻边模移动速度2000mm/min,下翻边模速度500mm/min时,零件的回弹如图6所示,中间平面扭曲回弹约为9.8mm。

图6 R=1mm上模速度2000mm/min下模速度500mm/min

当上翻边模移动速度2000mm/min,下翻边模速度500mm/min时,零件的回弹如图7所示,中间平面扭曲回弹约为9.3mm。

图7 R=1mm上模速度1000mm/min下模速度2000mm/min

图8 侧柱压型模具

由仿真结果可以知,采用上下翻边一次成型的方案,R=1mm,上翻边模移动速度2000mm/min,下翻边模速度1000mm/min时,当上下翻边模与零件接触位置存在差异时,中间平面扭曲回弹约为1.9mm。零件成型后在拐角处还存在起皱等缺陷,同时折弯后零件90°尺寸也存在回弹,这些成型缺陷可以通过对模具进行回弹补偿进行消除。

3 模具设计制造及验证

按照仿真结果设计并制造模具,完成模具制作后,进行压型试验,使用仿真软件确定侧柱展开图,并使用激光切割下料,将两套压型模具安装于1250t压力机上进行压型试验。

由仿真回弹分析结果可以看出,圆弧附件侧柱中间平面扭曲回弹较大,在模具上相同位置增加回弹补偿,同时需调整上下翻边模的相对位置,并根据压型后零件测量结果对模具进行修整,侧柱样件如图9所示,最终零件中间平面扭曲度小于1mm,满足使用要求,其余角度尺寸经实际测量后基本满足使用要求。

图9 样件检测

4 结 论

对轨道客车新产品乙形侧柱的成型工艺进行研究,使用Dynaform仿真软件对不同工艺参数侧柱成型工艺进行有限元分析,根据回弹结果及成型缺陷确定合理的加工工艺,设计制造压型模具,进行压型试验,得到了乙形侧柱合格样件,验证了仿真结果的正确性,缩短了生产周期,降低了生产成本,同时为后续新产品成型方案的确定提供了有效的解决方法。