某载人航天器密封隔舱内CMG 散热设计与分析

车邦祥, 李振宇, 韩海鹰, 李 刚, 杨 敏, 郑红阳

(1.北京空间飞行器总体设计部, 北京 100094; 2.空间热控技术北京重点实验室, 北京 100094;3.北京控制工程研究所, 北京 100094)

1 引言

单框架控制力矩陀螺(Control Moment Gyroscope,CMG)是航天器姿态控制的重要部件,工作时内部转子高速转动,产生大量热量,需及时散热,使转子保持在一定温度范围内。 一旦温度高出正常范围,将严重影响CMG 的正常工作[1],进而影响航天器的姿态控制,因此航天器CMG 的散热分析与设计至关重要。

CMG 工作时,内部转子高速转动,热量主要为轴承热耗,大多数航天器上CMG 布置在非密封舱内,通过在转子表面喷涂高发射率涂层材料,将热量辐射至宇宙低温环境。 某载人航天器为便于在轨维修,将CMG 设置在密封隔舱内,由于航天员需要进入密封隔舱内检修,因此隔舱内空气温度不能过低,CMG 难以通过辐射直接散热。 并且CMG 转子为旋转机构,无法采用热管等方式将热量远距离传导至航天器散热面。 在此情况下,利用密封舱内空气与CMG 对流换热,将空气热量散出成为散热方案的最佳选择。

密封隔舱内空间狭小,结构布局紧凑,且在微重力环境下,空气无法自然对流,这些因素直接影响到通风散热的设计。 目前针对密闭隔舱内CMG 散热的研究文献较少,但研究人员针对航天器密闭舱体的通风设计和设备的通风冷却等研究较多,可以借鉴其设计和分析方法。 刘亮堂等[2]利用空气射流散热特性对星载电子器件进行了仿真分析,研究喷嘴出口直径、喷嘴出口至换热面距离、射流倾斜角以及喷嘴出口风速等参数对散热性能的影响。 姜军等[3]和韩海鹰等[4]研究了通风系统参数和送风形式对舱内有人活动区气流分布的影响,提出将舱内名义平均速度作为衡量舱内气流分布的特征参数,该参数可综合反映供风流量、散流器截面积和有人活动区水平截面积的影响。 研究同时表明,合理的梯形送风管道和孔板进风支管2 种方案下舱内速度分布类似。

船舶隔舱内的散热与航天器隔舱有相似之处,刘亚琴等[5]改进了局部射流送风,影响了船舶机舱通风系统,采用海水冷却,结合外界新风的方法设计了船舶机舱通风系统。 结果表明,利用射流通风冷却装置进行局部射流送风,能够减少舱室风管布置,改善舱室气流组织,降低局部高温。

本文针对某型航天器密闭隔舱内CMG 散热问题,设计了射流式强迫对流散热系统,开展了散热系统的设计、仿真和试验分析工作。 通过仿真获得CMG 转子表面气流和密封隔舱内流场分布特性以及CMG 转子散热特性。

2 通风系统设计

2.1 密闭隔舱结构

密封隔舱结构如图1 所示,隔舱外部有6 个面铝合金仪器板。 隔舱外为舱内空气,通常有人情况下,舱内空气温度保持稳定,可以认为隔舱外壁面为定温度边界。 隔舱内布置2 个CMG,CMG下部有机座,机座固定于隔舱底部的栅格上,栅格为CMG 和其他设备提供安装平面。 隔舱壁面上还安装有其他设备。

图1 简化后CMG 隔舱结构图Fig.1 Simplified physical model of sealed CMG cabin

CMG 由内部高速转子、框架组件以及机座组件等组成,CMG 热耗主要集中于高速转子两端轴承和框架两端轴承处。 机座组件和框架组件材料为铝合金,高速转子和框架组件材料均为不锈钢,因此CMG 转子和框架自身导热性良好,可以将轴承处的热耗分布至框架表面,同时对框架表面发黑处理,提高辐射散热性能。 每个CMG 本体的热耗为68 W,计算时认为热耗均加载于高速转子两端轴承和框架两端轴承处。

2.2 系统设计

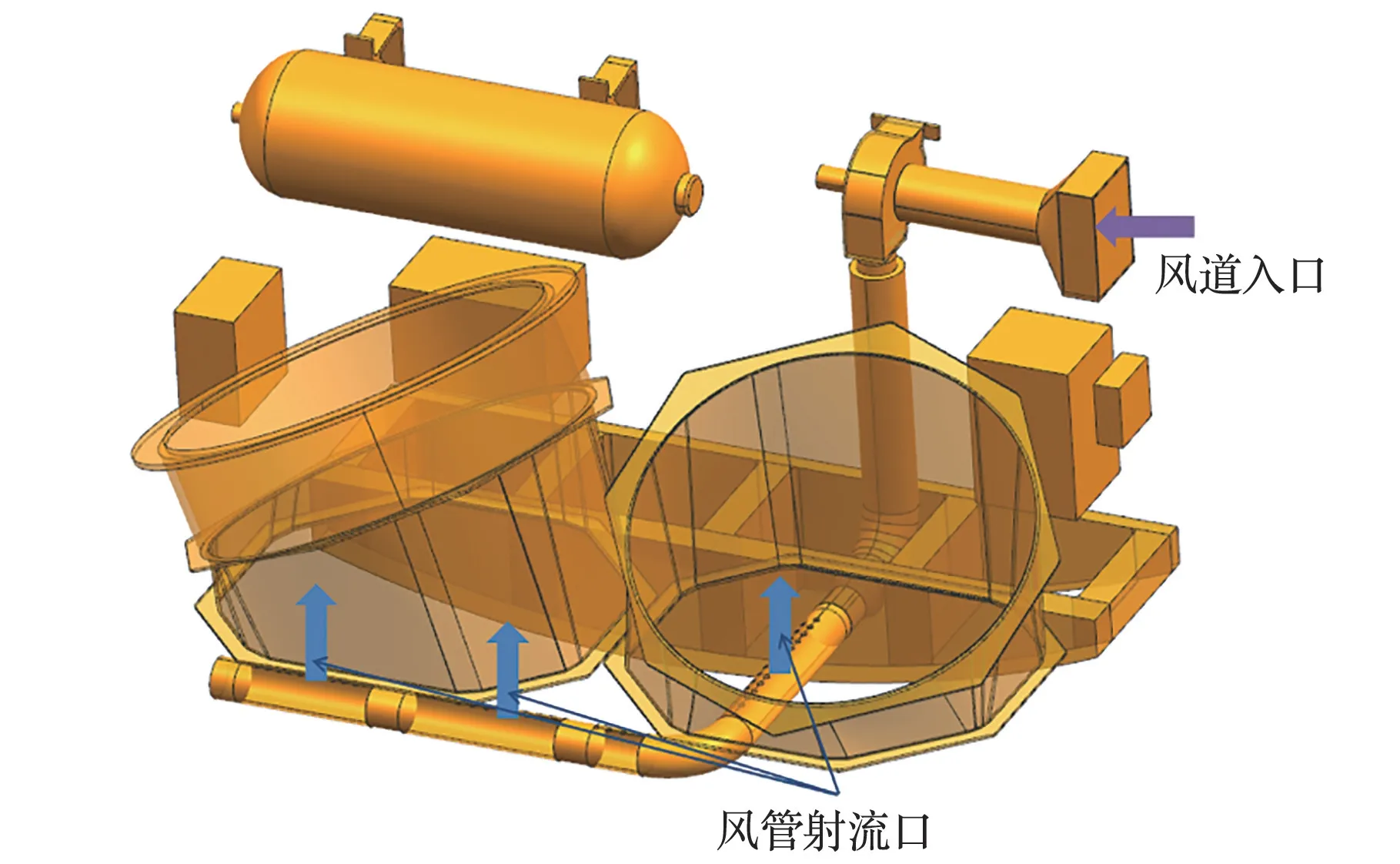

针对密闭隔舱内设备布局紧凑,CMG 框架为运动部件的特点,本文设计了射流式强迫对流散热系统,如图2 所示。 循环风机位于隔舱设备安装面,风机入口设置气液换热器,气液换热器液侧与外部管路连通。 隔舱内空气经气液换热器吸入,与液侧换热冷却后进入风道,风道出风口布置在CMG 框架组件底部,固定于栅格中。 风管上沿程开有直径为10 mm、间距为25 mm 的双排小孔。 小孔处形成射流式强迫对流,气流将CMG 热量带走,循环至气液换热器入口。 气液换热器液侧与整舱的热控流体回路连通,热控流体回路保证了液侧稳定的流量和入口温度,为气侧空气提供冷却。 舱内的流体回路将热量通过液液换热器,传输至舱外流体回路,最终通过辐射器排散至外太空中。

图2 射流式强迫对流散热系统Fig.2 Forced convection cooling system

3 仿真分析模型

CMG 在轨工作期间其框架转动速度较慢,直接模拟转动过程中的散热比较困难,计算量也会非常庞大。 本文将CMG 框架角度固定,选取对散热最不利的情况进行计算,取框架中轴面垂直于出风面的情况,此时框架背风面一侧散热最差,以此分析散热效果。

3.1 网格划分

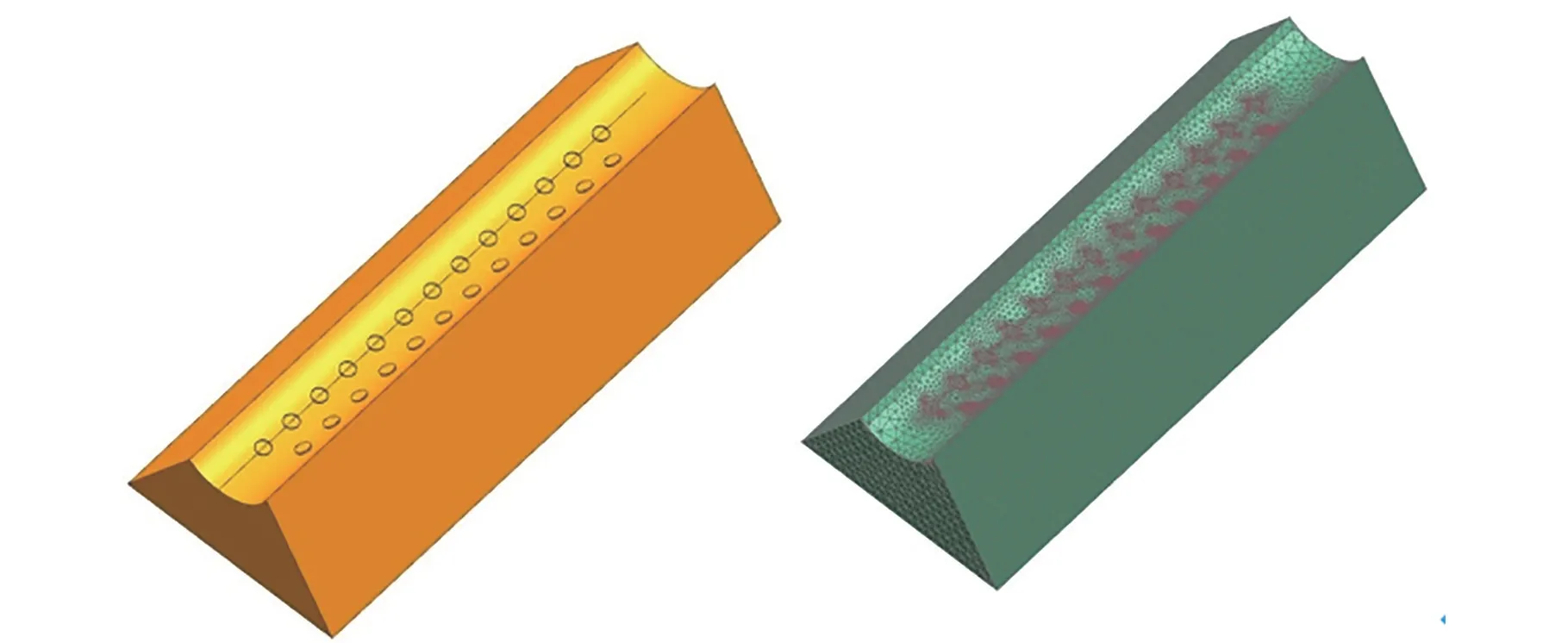

采用有限单元法进行流动和传热仿真计算,空气和设备均采用四面体或六面体网格划分,网格划分如图3 所示,网格密度随曲率增大而相应加密。 通风管路结构和网格如图4 所示,在风管出风口处,进行了局部网格加密处理,射流出风口处局部网格如图5 所示。

图3 CMG 隔舱内设备网格划分Fig.3 Mesh model of devices in sealed CMG cabin

图4 风管喷口处结构和网格划分Fig.4 Structure and mesh model of air jet nozzle

图5 风管喷口处网格局部放大图Fig.5 Magnification mesh model of air jet nozzle

3.2 计算参数设置

求解软件为Siemens NX 11.0,求解器为Simcenter 热/流,稳态计算,湍流模型采用混合长度模型(Mixed Length Model)。 NX 采用有限单元法计算流场,对于流场网格精度和边界层网格质量等要求都不十分严格,对于工程操作便利。 NX中对大多数工程问题的流场计算推荐混合长度模型,混合长度模型也称代数模型或零方程模型,在许多应用中都得到了较好结果。 虽然对于某些问题,其精确度比两方程模型低,但混合长度模型比两方程模型功能更强,计算强度更低。 混合长度模型对于薄形剪切流(如喷射、混合层、尾流和边界层)可提供精确的预测[6]。

设定环境压力为94 kPa,失重状态下。 风机出口界面设置为“流边界条件-风机”,额定风量设置为2.0 m3/min,且为恒定空气体积流量。 设置风机出口处空气,即经过气液换热器冷却后的空气温度为30 ℃,此为系统设计阶段允许的空气温度上限值。

计算考虑隔舱内设备之间的辐射传热,以及设备与隔舱壁面的辐射传热。 隔舱的设备安装面为定温边界30 ℃,表面吸收和发射率为0.85。这一侧发热设备有2 个,热耗均为20 W。 该电子单机设备热耗不大,因此设备与安装面采用干接触的安装方式,未安装导热垫或涂覆导热脂,设置设备与安装面之间导热为200 W/(m2·K)。

隔舱其他5 个面设置为26 ℃定温边界,表面吸收和发射率均为0.7。 设备表面均喷涂黑漆,表面发射率为0.85。

对于每个节点的辐射换热,首先通过蒙特卡洛法计算每个节点间的角系数,随后在传热计算中,计算每个节点与其他节点的辐射换热量。 对每个节点,其热平衡关系为:辐射换热+对流换热+导热换热+内能变化=0。 计算时,软件计算出流场分布,进而得到对流换热量,同时计算辐射换热量以及节点与周围节点的导热等,当每个节点平衡时,计算收敛。 计算为稳态,收敛时节点温度残差小于 0.001 ℃, 其他参数残差小于0.0002。

4 流场仿真计算

4.1 网格无关性分析

空气射流式强迫对流是散热的基础,本文先进行空气流场的分析,首先进行网格无关性分析。通过调整四面体网格大小,对整体流场网格进行了同步加密或稀疏化处理。 选取2 个参数来评价网格无关性:①风管的总压降(风机出口至风管最末端出风口压降);②右侧CMG 转子上轴承端面的气流平均速度。 所得结果如图6 所示。

图6 流场网格无关性分析结果Fig.6 Mesh independent study of fluid mesh model

由流场网格无关性分析可得,当网格量逐步增加时,风管的总压降和CMG 转子上气流平均速度均逐渐减小,当网格量超过182 655(Total nodes)时,计算结果均已没有很大变化,计算精度已满足分析要求,因此对于流场的计算选用网格量为182 655。

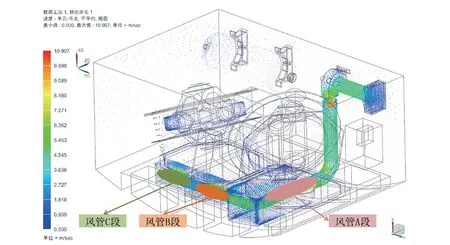

4.2 流场结果分析

如图7 所示,风机出口处送风通过风管,经由风管上分布的射流口形成射流。 这里将风管分为A、B、C 段,3 段各处的局部射流场如图8 所示,A、B、C 段处射流平均速度分别约为7.5 m/s、7.0 m/s 和6.5 m/s,射流出口角度与风管中轴线夹角分别约为40°、60°和85°。

图7 流场计算结果Fig.7 Air velocity distribution in cabin

图8 风管喷口处局部流场Fig.8 Local flow velocity distribution at air jet nozzle

射流达到主流区后,迅速衰减。 如图9 所示,左侧和右侧CMG 转子下端轴承面上气流平均速度分别为0.286 m/s 和0.122 m/s,CMG 框架表面的平均气流速度可达到0.1 m/s。

图9 CMG 转子轴承面上速度分布Fig.9 Air velocity distribution on the CMG rotor surface

4.3 风机流量与管路压降分析

风机工况调整时,流量变化引起管路压降变化,这一规律对工程应用有参考价值,本文计算了风机流量为1.0 m3/min、2.0 m3/min、3.0 m3/min和4.0 m3/min 时的管路压降。 如图10 所示,管路压降ΔP指从风机出口至风管末端处的流体总压减小值,即流体因壁面摩擦和湍流内耗散引起的能量损失。 风机流量为额定2.0 m3/min 时,风管总压降约为44 Pa。

图10 风机流量与风管总压降关系Fig.10 Relationship between air flux and pressure drop in wind tube

5 流动和热耦合模拟

在流动-传热耦合计算中,气流与固体壁面的对流换热系数根据表面气流速度自适应调整。在CMG 框架表面,对流换热系数平均约为32 W/(m2·K),计算为稳态,收敛时节点温度残差小于0.001 ℃,其他参数残差小于0.0002。

流动-传热耦合计算得到温度场如图11 所示。 CMG 转子最高温度为38.3 ℃,最低为34.2 ℃,满足工作温度要求(≤45 ℃)。 流体温度分布如图12 所示,流场整体温度分布较为均匀,空气温度最高处位于CMG 框架表面。

图12 隔舱内流体温度分布Fig.12 Temperature distribution of air in cabin

6 试验对比

该型航天器在空间环境模拟器中开展了真空热平衡试验,模拟在轨期间高温工况下的设备散热情况,以验证热控设计方案的正确性。

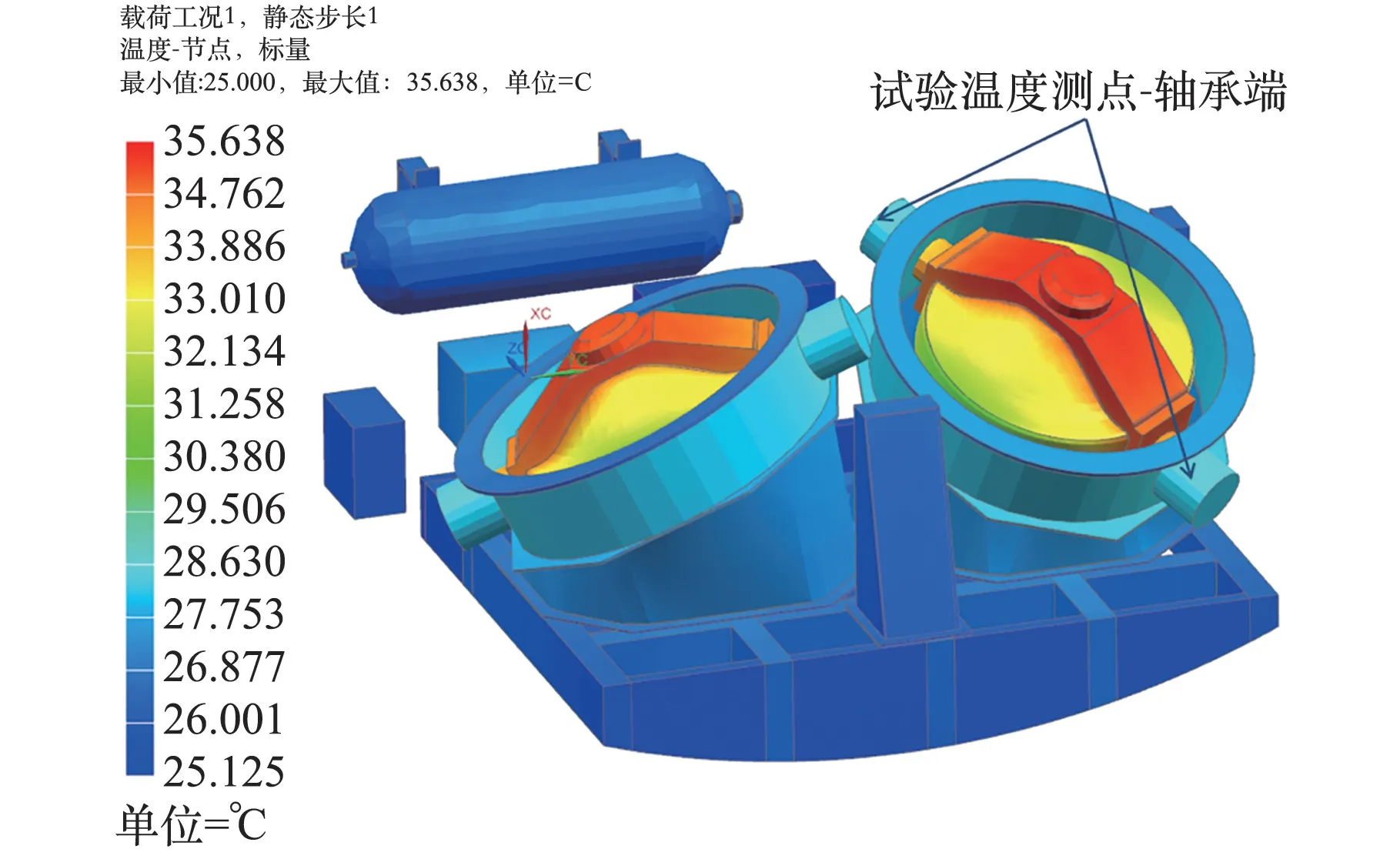

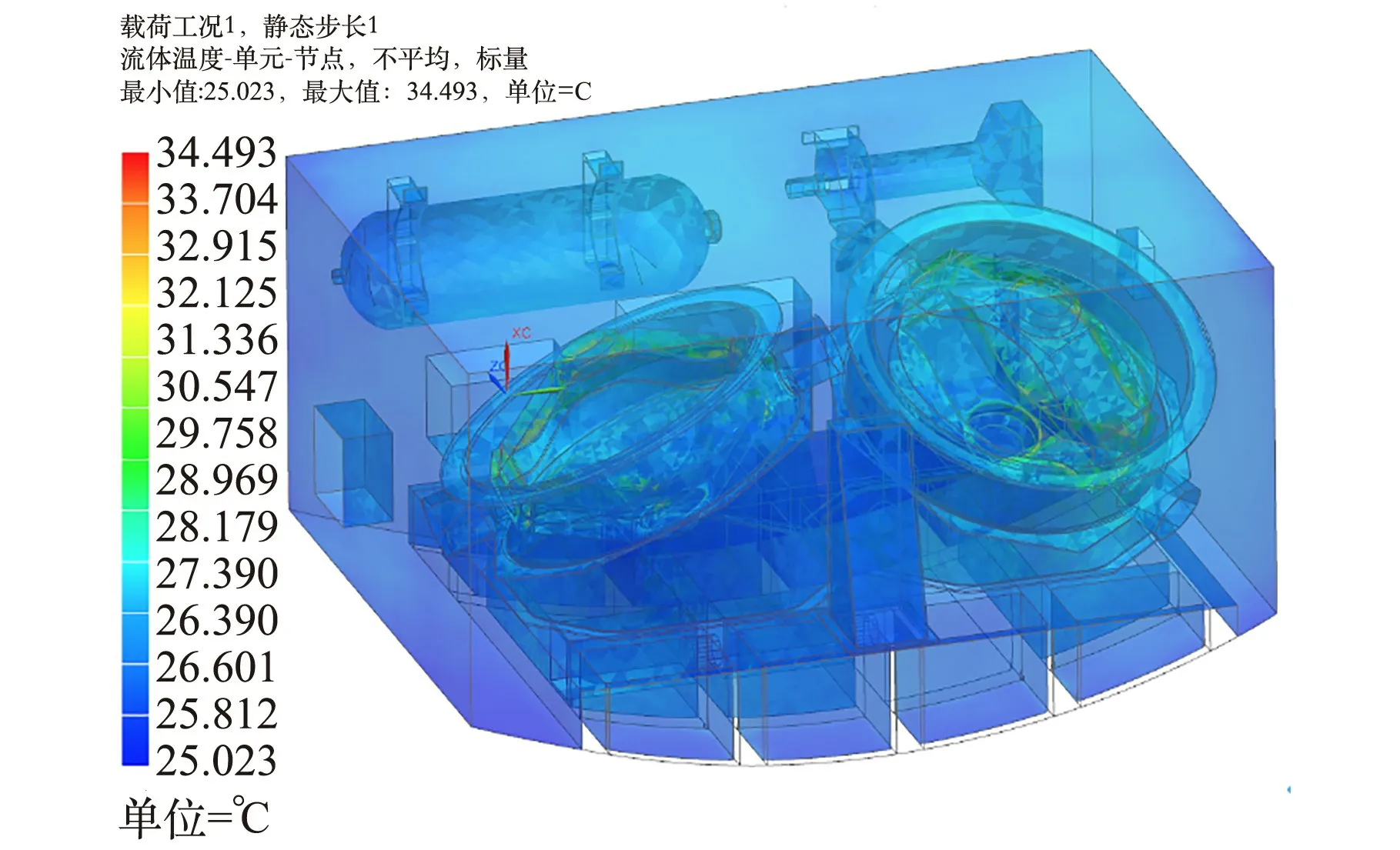

试验期间,高温工况下,气液换热器出口空气温度为25.6 ℃,隔舱的仪器板温度为25 ℃。 试验时的CMG 温度测点位于框架轴承端,温度测得为27.3~28.2 ℃。

对照试验工况,仿真结果如图13、图14 所示。 转子最高温度为35.6 ℃,框架轴承端温度为27.9 ℃,与试验结果基本一致。

图13 试验工况下设备温度仿真结果Fig.13 Simulation result of device temperature

图14 试验工况下空气温度仿真结果Fig.14 Simulation result of air temperature in cabin

7 结论

本文针对某航天器密封隔舱内CMG 的散热问题,设计了射流式强迫对流散热系统,建立了隔舱内空气流动与设备散热仿真模型,气流经风管上射流口,形成射流式强迫对流,可为CMG 转子散热。 得到以下结论:

1)通过仿真获得了沿风管的射流分布特性,射流速度可达6.5 m/s。

2)通过流动、传导和辐射耦合计算,得到了CMG 转子散热特性,CMG 转子最高温度为38.3 ℃,满足工作温度要求。

3)仿真结果与该型航天器真空热平衡试验所获得温度分布数据进行对比,结果表明,CMG框架轴承温度基本一致,验证了射流通风散热系统设计的正确性和仿真模型的准确性。

本文采用的通风散热设计以及仿真分析方法可为同类型密封隔舱内设备散热提供参考。