热-力-氧环境下C/SiC 材料损伤失效行为研究

李绍领 席立 薛开元 崔潇川 肖登宝 徐宝升

(北京理工大学 先进结构技术研究院 北京 100081)

0 引言

C/SiC 复合材料因其低密度、高比强度、高比模量、耐高温性、耐热震性、高损伤容限、抗氧化和耐腐蚀等特点,在航空航天领域得到广泛应用[1]。然而,航空航天中使用的C/SiC 复合材料结构在极端高温条件下承受复杂载荷[2],进一步研究其在这种极端服役环境下的损伤失效机理,对材料优化设计和装备升级换代具有重要意义。

国内外学者通过宏观力学试验研究了C/SiC复合材料在室温到2000℃条件下的弯曲[3]、压缩[4]、拉伸和剪切性能,并构建了高温非线性本构模型[8]。研究结果表明,C/SiC 复合材料在室温和高温下表现出不同的裂纹扩展路径和破坏模式等力学行为[9-10]。同时,Chen 等[3,11]通过理论分析和数值试验从热残余应力(Thermal Residual Stress ,TRS)角度解释了高温下C/SiC 复合材料力学性能变化的原因。

此外,C/SiC 复合材料在高温下的破坏行为和强度受到其微观结构的严重影响。因此,利用不同的微结构测试技术对微观尺度下的材料损伤演化及失效机理进行精细化表征,成为当前研究的热点。例如,Wang 等[12-13]开展了C/SiC 复合材料在室温下的X 射线CT 原位试验,分析了材料的损伤演化。Bale 等[14]搭建了高温原位加载CT装置,对C/SiC 复合材料在室温和1750℃拉伸下的内部损伤演化行为进行了原位表征。Niu[15]等则利用原位拉伸X射线计算机断层扫描技术和数字体积相关方法研究了1000℃真空条件下,C/SiC 复合材料的内部损伤演化过程。然而,针对C/SiC 复合材料在超高温尤其在有氧条件下的力学性能与微结构演变规律,目前尚缺乏多尺度精细化研究和统一结论,因此亟待开展超高温有氧环境下C/SiC 复合材料的力学性能和微结构表征试验,以揭示在高温复杂载荷环境下C/SiC 复合材料的力学性能及其内部微结构损伤演化机制。

本文通过自主研制的热-力-氧耦合环境拉伸装置,研究了C/SiC 复合材料在1650℃有氧环境下的力学性能和微结构演化。通过扫描电子显微镜(SEM)对复合材料在高温有氧条件下的微结构和断口形貌进行分析。同时,基于X 射线CT技术表征了C/SiC 复合材料内部微结构的演化,以探究其损伤失效机理。

1 复合材料试验件微结构表征

1.1 试验材料

试验所用的C/SiC 复合材料采用先驱体浸渍裂解法(Precursor infiltration pyrolysis, PIP)工艺制备。碳纤维预制体采用机织缎纹布缝合成型,随后利用有机前驱体经过多轮次浸渍-高温裂解循环致密化后制备而成。如图1 所示将C/SiC 板材切割成的尺寸以进行力学性能测试。

图1 试样形状及尺寸Fig.1 Specimen shape and size

图2 高温拉伸试验设备及试样的初始微观形貌Fig.2 High-temperature tensile testing equipment and initial microscopic morphology of specimens

1.2 高温拉伸试验装置及试验

高温热-力耦合加载试验装置主要由力学加载系统和高温炉组成,可实现最大拉/压载荷10kN,高温1700℃。高温炉与力学加载装置采用连杆刚性连接,高温炉上下预留上/下拉杆通道。力学加载系统通过设计与试验件相匹配的夹具,样品通过下夹具与装置底部固定连接,通过上夹具与加载系统相连接实现单向拉伸。高温炉上下炉体各安装2 个聚焦式卤素灯作为加热源,为提升加热效率,以反射聚焦加热方式将加热区域集中在试样中心。试验过程中的温度是由双色红外测温仪测量的,测温仪固定在高温试验机窗口上方,试验时随着试验机同步旋转进行温度的实时监测。通过改变四个灯的输入功率来调节腔内的温度,每个样品在测试温度下保持5min 以达到热平衡,温度波动在±5℃。

样品装入夹具后施加预荷载,以保证样品和夹具的预紧。同时打开温控系统,将温度升高至1650℃并保持,采用位移加载方式对样品进行拉伸加载,加载速率为0.2mm/min,直至样品被拉断,记录相应的位移-拉伸荷载曲线。在试样断裂后立即关闭加热开关以保护断裂面,防止其被氧化。

1.3 微结构表征及断口分析

采用ZEISS Xradia 620 Versa X 射线CT表征技术,对C/SiC 复合材料试样进行了两次CT 的拍摄,获得试样在初始预荷载状态和高温拉伸断裂后的微结构。X 射线源的电压和电流分别设置为100kV 和40uA,曝光时间为0.8s,其分辨率为3.77um/ Pixel,获得了800 张投影,每次扫描的时间约为10min,通过三维重构获得切片图。采用Avizo 软件进行三维重建,为消除样品表面不均匀分布的影响,提高计算效率和分割准确度,从试件中部提取尺寸为2×2×3mm3的区域以分析内部微结构。应用高斯滤波器去除CT 扫描中的噪声,然后根据灰度值提取纤维、基体和孔隙,采用分水岭分割法分离纤维和基体。拉伸试验结束后采用FEI-Apreo C HiVac 场发射扫描电子显微镜对试样进行宏-微观观察,分析C/SiC 复合材料拉伸断裂损伤模式和破坏机理,其加速电压为10 kV。

2 分析与讨论

2.1 高温拉伸性能分析

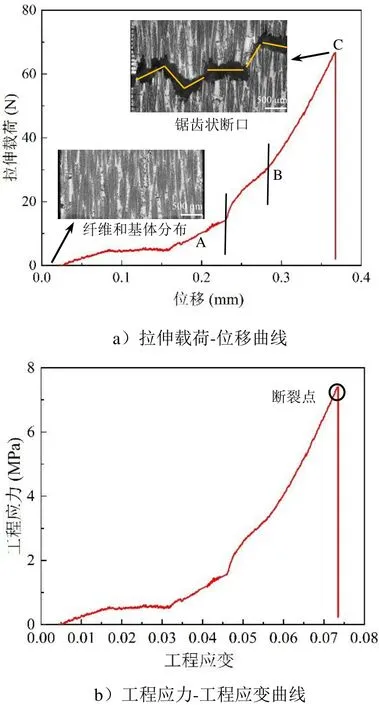

在1650℃的空气环境下,C/SiC 复合材料的拉伸力-位移曲线和相应的拉伸工程应力-应变曲线如图3 所示。从图3(b)中可以观察到,拉伸过程中应力和应变在初始阶段呈现出非线性关系,然而,接近断裂时,应力和应变开始呈现线性关系。随着应变的增加,应力急剧上升,导致样品突然断裂。宏观上,断口形貌呈现出不规则的锯齿状,样品拉伸强度较低,仅为7.1MPa。

图3 C/SiC 材料在1650 ℃空气环境条件下的拉伸性能Fig.3 Tensile properties of C/SiC composites at 1650 °C air ambient conditions

在高温有氧环境下,复合材料的断裂过程可以初步分为三个阶段,如图3(a)所示。在OA 段,随着拉伸应变的增加,拉伸应力变化较为平缓。这可能是因为在没有抗氧化涂层的保护下,高温下靠近表面的纤维首先被氧化,使得样品出现更多的损伤,并随着时间的增加氧化反应逐渐积累,基体同时出现不断开裂的现象。在AB 段,机械加载引发的微裂纹和缺陷为氧分子提供了侵入材料的通道,加速了材料内部纤维氧化过程,纤维不断被氧化消耗,到达B 点时纤维几乎消失,只剩下基体。因此,随后BC 段主要为基体承载,随着试样被拉伸,表现为快速失效的脆性断裂,因此所能承受的荷载也较小。由于加载过程与内部纤维氧化动力过程在时间尺度上的复杂耦合作用,材料的损伤失效过程也变得复杂。

根据断口形状可以看出,样品中心部分的断口相对两端较为平整。这可能是因为在没有纤维增强的情况下,裂纹直接沿着基体传播,较少发生偏转。试验结果表明,高温有氧环境对材料的力学性能产生了显著影响。

2.2 基于CT 的微细观结构表征分析

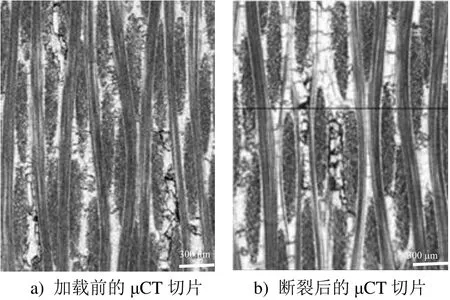

图4展示了C/SiC 复合材料的μCT 切片。根据灰度值,可以观察到,该复合材料主要由三种成分组成:SiC 基体、碳纤维丝束和孔隙。在未承载状态下,这三种成分的分布和形态在三维渲染图中展示如图5 所示。可以看到,较大的空洞缺陷主要分布在纤维/基体界面和层间,这些缺陷主要是在编织过程中引起的。大的孔洞在三维空间中呈现出相互连接的状态,而一些小的独立孔洞则主要分布在基体和纤维束的内部。从未承载状态的切片图和基体的三维图中可以观察到,在未承载之前,基体已经存在许多微小的裂缝。这些裂缝是由于碳纤维的轴向热膨胀系数低于SiC基体的热膨胀系数造成的。当复合材料从制备温度冷却到室温时,基体承受了拉应力,因此在垂直于纤维轴向上形成了大量微小的裂缝。

图4 试样在加载前后的μCT 切片Fig.4 μCT slices of the specimen before and after loading

图5 试样微孔洞、纤维和基体材料的分布及体积分数统计Fig.5 Distribution and volume fraction statistics of microvoids, fibers and matrix materials of specimens

与未承载的μCT 切片相比,加载后我们观察到纤维束和基体内部的裂纹和孔洞明显增加。此外,基于C/SiC 复合材料的内部微观结构,对三维微结构进行定量统计分析,结果如图5(d)所示,显示了加载前后的孔洞、纤维和基体的体积占比。可以看出,未承载时的孔隙率为0.86%,而在损伤失效后,断口上端(不包含断口)的材料孔隙率迅速增加到3.09%。由于纤维的氧化烧蚀,导致纤维的体积占比下降,相应地,基体的体积占比增加。

2.3 热-力-氧耦合下材料损伤机理分析

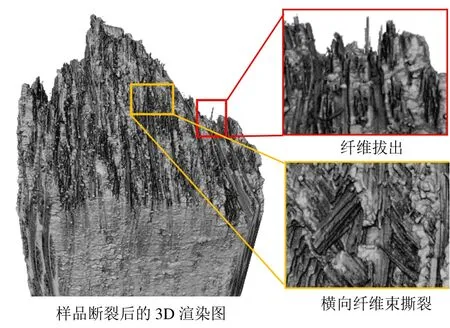

通过X 射线CT 扫描技术,我们获得了样品在1650℃有氧环境下的断裂三维形貌,结果如图6 所示。可以观察到样品的宏观断口呈现出不均匀的层次,表现为明显的锯齿状断裂模式。每个层次的每个纤维束的断口相对平坦,但不同层次和不同纤维束之间的断口表现出明显的差异。观察到主要的断裂模式是沿着纵向纤维束的断裂,伴随着少量纵向纤维的拔出,裂纹穿过横向纤维束并最终撕裂这些纤维束。

图6 样品在高温下的三维断裂渲染图Fig.6 3D Fracture rendered image of specimens at elevated temperature

结合图6 和图7 可以看出,在高温有氧环境和力学加载的条件下,裂纹首先在样品的初始缺陷(包括孔洞和裂纹)处形成,尤其是在不同铺层层间,形成氧气通道。随后,氧气与纤维接触发生氧化反应,导致氧气通道上的纤维变细,最终在受拉伸力作用下直接断裂。然后,这些裂纹会沿着基体继续传播到尚未氧化的纤维。由于纤维的存在,传播过程中的裂纹会沿着纤维束的分布方向发生偏转,并在到达下一个较细纤维束位置或本身有损伤的纤维束时再次断裂。之后裂纹继续穿过基体,传递到下一个纤维束,最终汇聚为锯齿状的主裂纹,导致样品失效。

图7 C/SiC 复合材料高温断口的横/纵向纤维分布Fig.7 Transverse/lvertical fiber distribution in high-temperature fracture of C/SiC composites

样品在1650℃下的断口形貌如图7 和图8 所示,可以观察到微观断口相对平坦。在断口处,大部分纤维已经完全氧化,只留下了由基体构成的空壳。这表明,在这一阶段,纤维已经基本失去了对复合材料的增韧作用,C/SiC 复合材料的强度主要取决于SiC 基体。

图8 C/SiC 复合材料高温下的断裂形貌Fig.8 Fracture morphology of C/SiC composites at high temperature

样品在受载时断裂失效模式如图8 所示,结合局部放大图可以看出,主要有纤维桥连、纤维束氧化变细断裂、纤维束拔出、纤维束与基体界面脱粘并发生裂纹偏转等失效模式。通过上述的分析总结,可以获得C/SiC 复合材料高温下的损伤断裂机制,如图9 所示。由于没有SiC 基体的保护,样品外部铺层方向切口处的碳纤维在高温下与氧气发生反应变成气体溢出,形成氧化通道,与此同时样品表面初始裂纹在受力作用下由基体传播到达碳纤维处,不断氧化侵蚀碳纤维,致使碳纤维逐渐变细至最后断裂;此外,力热耦合下微裂纹在纤维和基体界面迅速诱发并扩展,纤维的存在使得裂纹发生偏转,甚至出现两端基体和纤维剥离的情况,纤维仍然可以通过桥连两端基体,继续承受荷载,从而防止试样突然失效。

图9 C/SiC 复合材料高温下的损伤失效及裂纹扩展模式Fig.9 Damage failure and mechanical crack extension modes

在材料内部的裂纹和孔洞与外部缺陷尚未连通形成氧化通道之前,内部的纤维不会被氧化。然而,随着内部应力的增加,当纤维与界面的剪切力达到界面剪切强度时,纤维和界面会发生脱粘,部分碳纤维开始从基体内部拔出。

在高温有氧环境下,由于氧化和力的作用,纤维束和基体之间的界面也会发生脱粘。这时,传播到该纤维束的裂纹会整体发生偏转,直到到达下一个断裂界面,表现为部分纤维束连同基体一起拔出,形成锯齿状断口。此外,横向纤维束在轴向力作用下不起主要承载作用,如图7 所示,这些纤维束会随着裂纹的扩展而直接与基体脱离,并在基体和纤维束的牵引下发生撕裂。

在实际过程中,上述的各种损伤失效模式互相交织进行,在各个方向形成灾难性的主裂纹,各个主裂纹迅速扩展交汇,最终使材料断裂失效。

3 结论

本文利用自主研制的热-力-氧耦合环境拉伸装置,结合X 射线CT 扫描技术和SEM 表征方法,深入探讨了C/SiC 材料在1650℃有氧环境下的力学性能和微结构特征,获得了C/SiC 材高温拉伸强度、断口形貌及内部微结构演化的重要数据。研究结果显示,在热-力-氧环境的共同作用下,复合材料的断裂模式包括纤维桥连、纤维束氧化、拔出、界面脱粘和裂纹偏转。这些机制共同导致了复合材料的失效。其中,碳纤维的氧化是主要的失效原因之一,特别是在无SiC 基体保护的情况下。内部裂纹和孔洞不会立即引起纤维氧化,但在内部应力达到一定水平时,它们会扩展并导致脱粘和拔出。

复合材料的损伤失效是多种因素的综合结果,包括力学加载、高温氧化和界面破坏。这些因素相互作用,使得复合材料在极端环境下表现出复杂的损伤失效行为。本文的研究深化了对C/SiC复合材料在极高温有氧环境下损伤失效机理的理解。研究对于评估C/SiC 复合材料在高温应用中的性能表现、为未来改进和优化C/SiC 复合材料的高温服役性能提供了基础和指导。