陶瓷基复合材料厚壁圆筒结构强度分析

王兵 王章文 方国东 王锴炀 孟松鹤

(哈尔滨工业大学 特种环境复合材料技术国家级重点实验室,哈尔滨 150001)

0 引言

C/C 复合材料具有低比重、高比强、高比模、低热膨胀系数、耐热冲击以及耐烧蚀等一系列优异性能,被广泛用于高性能固体火箭发动机的热端部件的防热材料[1]。然而,在温度高于450℃的氧化气氛下极易被氧化,严重限制了C/C 复合材料在实际工程中的应用[2]。利用具有高熔点、高温稳定性以及优异力学性能的碳化物超高温陶瓷对C/C 复合材料进行基体改性,可以显著拓宽喷管的服役温区[3]。其中,ZrC-SiC 复相陶瓷改性C/C-ZrC-SiC 复合材料被证明是一种在1800℃-2000℃具有良好抗氧化烧蚀性和力学稳定性的超高温材料。然而,陶瓷基复合材料的强度预测一直是复合材料热结构可靠性评估的难点[7-8]。

三维针刺预制体具有低成本、易于工业化、适用于各种形状设计以及良好的力学性能等[9]特点[9],针刺技术也已经成为一种快速、低成本成型 C/C 复合材料扩张段预制体的前沿性技术[10]。目前,国内外对三维针刺复合材料的性能进行了较为广泛地研究,包括抗烧蚀性能[11],单一方向加载条件[12-13]和双轴加载条件下[14]的力学性能,高温环境下的力学性能[15]等。在实际服役过程中,针刺C/C 复合材料扩张段结构不仅需要耐高温腐蚀,还要承受高速气流带来的轴向和内部压力的耦合作用[16]。通过厚壁圆筒作为喷管扩张段的变形体,研究厚壁圆筒试样在轴向力和内压共同作用下的力学性能和失效行为,可以获得与实际工况下较为接近的材料参数。

本文针对固体火箭发动机喷管扩张段以及其在服役过程中受到的复杂载荷工况,建立轴向力和内压双向加载下针刺C/C-ZrC-SiC 复合材料厚壁圆筒失效预测的有限元(FE)模型。

1 复杂应力试验

厚壁圆筒采用由中南大学(粉末冶金国家重点实验室,中国长沙)提供的三维针刺C/C-ZrC-SiC 复合材料制备,如图1 所示。试验件预制体由[0°无纬布/网胎/0°无纬布/网胎/90°无纬布/网胎]纤维铺设而成,采用连续针刺工艺提高复合材料的层间力学性能,其中采用光学显微镜观测获得预制体的几何参数如表1 所示。基于Micro-CT(diondo d2,德国)对圆筒试样进行初始孔隙缺陷的检测,测试参数如下:分辨率=42um、电压=200kV 与电流=100uA。结果表明初始孔隙缺陷主要分布在针刺区域,如图1(b)所示。在圆筒试样端面不同位置进行编号与测量,其外径、内径、壁厚与高度的测量结果如表2 所示。

图1 复杂应力试验Fig.1 Complex stress experiment

表1 预制体几何参数显微观测结果Table 1 Microscopic observation of the preforms geometric parameters

表2 圆筒试样几何参数测试结果(单位:mm)Table 2 Test results of cylinder specimens geometric parameters

采用HIT-TLS-1200/400 双向加载系统(哈尔滨工业大学,中国哈尔滨)对圆筒试样进行轴向力和内压加载试验,试验测试系统如图1(b)所示。轴向力油缸与增压器均采用比例伺服阀进行闭环伺服控制,可实现最大轴向力为1200kN,最大内压为400MPa。轴向力和内压值分别由力传感器(BK-1D,1000KN)和压力传感器(HP-2,200MPa)进行实时采集。通过机械精准控制增压器增加内压和轴向压力,直到圆筒试样失效出现卸载。

2 有限元建模

2.1 多尺度建模

针刺复合材料厚壁圆筒不仅在宏观尺度上具有不同于拉伸、压缩等简单构型的三维几何结构,而且在微细观尺度上具有针刺工艺带来的复杂局部微结构特征。本文采用多尺度建模策略结合有限元方法,对圆筒试样在轴向力与内压耦合作用下的力学行为进行模拟分析,多尺度建模示意图如图2 所示。

图2 复杂应力作用下圆筒试样的多尺度建模Fig.2 Multi-scale modeling of the cylinder specimen under complex stress

针刺过程会引起面内纤维的偏转,并且在重复针刺区域将形成纤维方向沿着针刺方向的类似单向复合材料结构的针刺纤维束。图2(a)为针刺复合材料的细观单胞模型,该模型考虑了与观测结果一致的重复针刺区、单独针刺区、网胎以及不同取向的无纬布等组分材料结构。具体特征结构的建模细节可参考文献[15]。图2(b)为柱坐标下建立的厚壁圆筒材料模型,整体几何坐标系统下的z轴分别为厚壁圆筒的高度方向,局部材料坐标系统下的1、2和3轴分别表示厚壁圆筒径向、环向和轴向,其中针刺方向沿着厚壁圆筒的径向。经过网格收敛性计算分析后,宏观圆筒试样几何模型采用265680 个C3D8R 单元进行离散,将细观单胞的等效性能按照局部材料方向赋予给宏观单元的积分点,结果如图3(b)所示。根据双向应力加载实验的加载模式,建立仿真模型的边界条件,最终轴向力和内压耦合作用下的针刺复合材料厚壁圆筒试样的有限元载荷模型如图3(d)所示,其中外径、内径、壁厚以及高度分别为87.5mm、70mm、8.5mm 以及120mm。

图3 失效单元删除技术对针刺复合材料厚壁圆筒的环向应力与环向损伤模拟结果的影响Fig.3 Effect of failure element deletion technology on simulation results of circumferential stress and damage simulation of needled composite thick-walled cylinder

2.2 材料参数与损伤准则

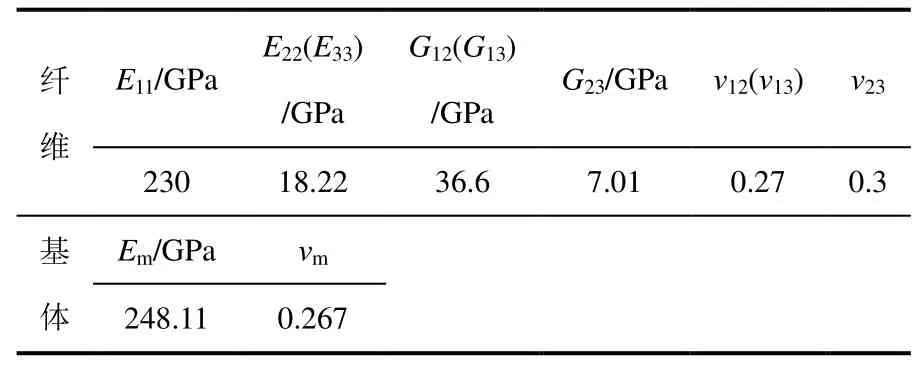

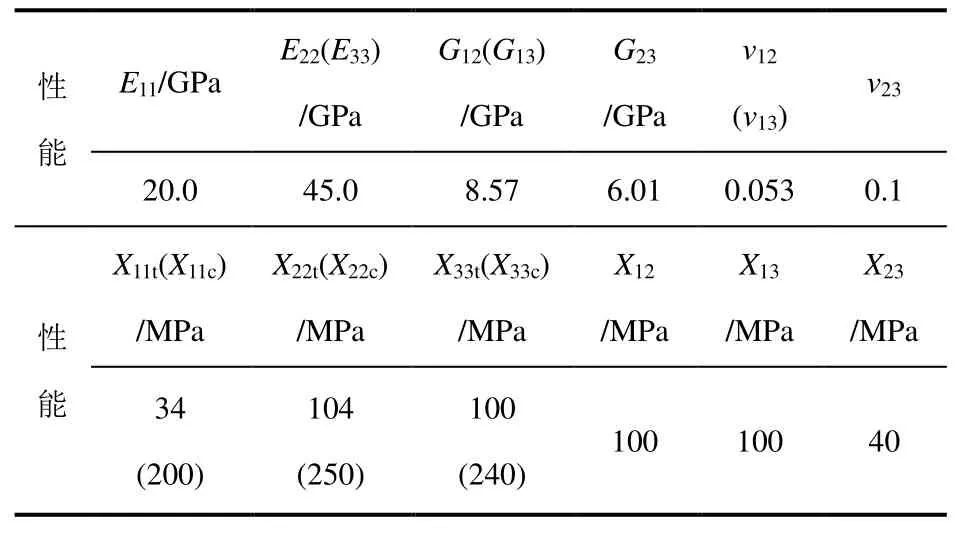

纤维与混合基体由试验材料提供方提供,如表3 所示。结合拉伸实验结果、细观模型预报的等效弹性常数和强度性能,获得宏观有限元模型的材料性能输入参数如表4 所示,计算细节可参考以前的工作[17]。

表3 T700 纤维与混合基体的材料参数Table 3 Material parameters of T700 carbon fiber and mixed matrix

表4 宏观模型输入用细观单胞的等效弹性常数与强度性能Table 4 Equivalent elastic constants and strength properties of meso cells

复杂应力作用下材料的失效强度分析需要选择合适的强度准则进行失效预报和验证,经过对不同的损伤准则的测试计算,最终采用修正后的最大应力准则对宏观均匀针刺复合材料管材进行失效模拟分析,如式(1)所示。

3 结果分析与讨论

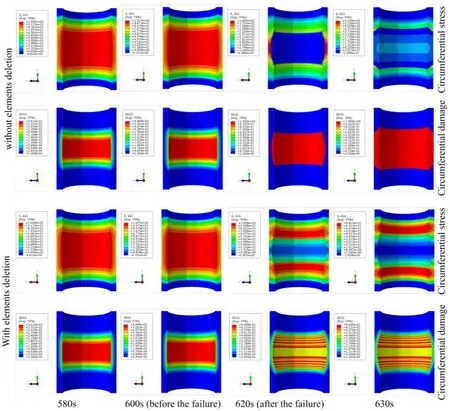

3.1 单元删除技术的验证

有限元理论建立在连续介质力学的基础上,描述的物质在空间中是连续的。在有限元分析过程中已经建立的单元一般是不会消失的,这对于材料的局部失效行为(如磨损、切削以及脆性开裂)的模拟是不符合实际的。当失效单元仍然存在于计算模型中,它们就会对周围单元具有自由度约束,进而对整体模型的刚度仍然具有贡献。为了避免失效单元继续存在于计算模型中的现象,通过环向损伤程度参数对材料单元进行检测与删除。如图3 所示为采用与不采用失效单元删除技术时,模拟出的厚壁圆筒在失效前后内部的环向应力与损伤分布云图。在不采用失效单元删除技术的模拟结果中,损伤程度参数达到1 的单元一直存在于模型中。局部有限的失效单元并不会影响整体结构的继续承载,此时,失效单元会继续对周围的单元提供约束能力,造成不符合实际物理规律的虚假应力。因此,不采用单元删除技术模拟获得的最大环向拉应力明显超过模型输入的复合材料环向拉伸强度104MPa。在采用失效单元删除技术的模拟结果中,局部的失效单元被删除,对整体模型的刚度不具有贡献作用。最大环向拉伸应力保持低于模型输入的复合材料的环向拉伸强度,模拟结果符合实际的物理规律。

3.2 应力应变分析结果

基于建立的有限元模型,提取环向应变计算结果如图4(a)所示,内压随环向应变的关系曲线如图4(b)所示。结果表明,模拟的曲线与实验曲线的规律一致,其中最大环向应变的模拟值和实验值相对误差为27.83%,最大内压的模拟值与实验值的相对误差为7.65%。最大失效应变的预测结果偏保守,对于针刺复合材料厚壁圆筒的实际工程应用具有一定的指导价值。图4(c)所示为不同加载时间后圆筒试样母线中点位置处截面的径向和环向应力分布,以及整体的轴向应力分布。结果表明,在600s 时圆筒试样内部材料出现损伤,导致局部刚度性能下降。

图4 模拟结果与试验结果对比Fig.4 Comparison between simulation and experiment

在内压的作用下环向应变急剧增加,接着圆筒试样很快出现整体失效,在620s 时刻曲线出现卸载。由圆筒母线中点位置处的横截面上应力分布可以看出,在内压的作用下径向压应力从内壁到外壁逐渐降低,环向拉伸应力从内壁到外壁逐渐降低。由轴向应力分布可以看出,夹持和堵头的末端位置出现应力集中,并且外壁呈现压缩应力集中、内壁呈现拉伸应力集中。因此模拟结果可以解释试验中在圆筒试样的内壁首先出现损伤,且损伤裂纹从内壁萌生逐渐沿轴向和环向向外扩展。

3.3 损伤失效模拟分析

圆筒试样局部损伤失效模式的实验观察与模拟计算结果如图5(a)所示,模拟的损伤位置与实验观测的结果吻合良好。结合图3 中模拟的应力分布情况,可以看出圆筒的内壁与夹持端相接触的位置发生轴向拉伸损伤,圆筒试样中间部位由于内压作用出现环向拉伸损伤。

图5 厚壁圆筒试样的损伤失效状态Fig.5 Damage failure states of the thick-walled cylinder specimen

基于建立的有限元模型,进一步分析了圆筒试样在复杂应力作用下的径向、环向、轴向以及与母线平行的面外剪切的损伤情况,结果如图5(b)所示。模拟结果表明,整体上圆筒试样并未出现明显的径向损伤和面外剪切损伤,圆筒试样最终失效的主要因素是环向拉伸和轴向损伤的耦合作用。

4 结论

通过复杂应力作用下针刺复合材料厚壁圆筒的强度破坏试验与数值分析,得到以下结论:

1) 两个针刺C/C-ZrC-SiC 复合材料厚壁圆筒试验件在轴向力和内压耦合作用下,可承受的最大内压值分别为22.0MPa 和20.5MPa,失效环向应变分别为0.287%和0.291%。

2) 基于建立的有限元(FE)模型,模拟结果与实验结果规律一致,其中最大环向应变的模拟值和实验值相对误差为27.83%,最大内压的模拟值与实验值的相对误差为7.65%。最大失效应变的预测结果偏保守,对于针刺复合材料厚壁圆筒的实际工程应用具有一定的指导价值。

3) 模拟得到圆筒试样的失效位置与试验观测结果一致,基于对厚壁圆筒在复杂应力下的失效过程分析,结果表明整体上圆筒试样并未出现明显的径向损伤和面外剪切损伤,圆筒试样最终失效的主要因素是环向拉伸损伤和轴向损伤的耦合作用。