3D C/C 复合材料超高温剪切性能试验研究

许承海 戴新航 孟松鹤

( 哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150080 )

0 引言

碳/碳复合材料(C/C)是由碳纤维和碳基体组成,具有较低的密度,较高的熔点,较大的比刚度和比强度,优异的高温力学性能等特点,被广泛应用于航空、航天等领域[1-4]。材料的高温剪切性能是其重要的力学性能之一[5]。对C/C 复合材料在高温环境下的剪切性能进行测量与表征对其科学、合理使用具有重要意义。

目前,国内外已有多种试验方法用于表征复合材料的剪切性能。包括偏轴拉伸试验[6-8]、薄壁圆筒扭转试验、三点弯曲短梁剪切试验[9-10]、四点弯曲试验[11-12]、反对称四点弯曲剪切试验[13-15]、双边切口压缩试验[16-17]和Iosipescu 剪切试验[6][18-22]等。偏轴拉伸试验操作简单,试样易于加工,与常规拉伸试验相匹配,但是需要测量一个点的三个应变值,进行坐标轴的变换,试样加工和应变片的对中性要求较高,并且在靠近夹头处,会出现应力集中;薄壁圆筒扭转试验是一种直接施加剪切载荷的方法,但是试样加工成本高,难度大;三点弯曲,四点弯曲以及反对称四点弯试验应用在高温环境下较为困难,Iosipescu 剪切试验需要采用特别加工的夹具,同样无法完成高温剪切性能测试[23]。

本文借鉴文献[16-17]和ASTM C 1292 连续纤维增强陶瓷剪切强度标准[24],考虑测试环境的要求,采用双边切口压缩试验的方法,根据材料微结构的特点,对文献中提出的试样型式进行改进,对C/C 复合材料超高温剪切性能进行试验研究,最后通过细观断口形貌的观测,给出材料的破坏机理。

1 材料

本文以C/C 复合材料为采用T300 PAN 基碳纤维细编穿刺制成的三向预制体,织物的XY 向为层叠碳纤维(1K)缎布,Z 向为6K 穿刺纤维束。预制体经高温预热处理,再经化学气相沉积致密化-碳化-石墨化多个循环,最终制成纤维体积含量约为56%、密度大于1.85g/mm3的三维C/C复合材料。

2 试验测试系统

2.1 材料超高温力学性能试验系统

材料超高温力学性能测试系统主要由DDL50型电子万能材料试验机、超高温真空(充气)环境舱、测控系统、程控电源、金属水冷夹具和高强C/C 复合材料压头等组成。系统工作原理为:直流电源、铜导线、金属水冷夹具、高强C/C 复合材料夹头和被测试样共同构成导电通路,根据焦耳定律,即:当直流电流通过被测试样时会产生焦耳热,利用该焦耳热将被测试样加热至目标温度。该系统主要由DDL50 型电子万能材料试验机、超高温真空(充气)环境舱、控制系统及程控电源等组成,最高加热温度3000℃,控温精度不小于试验温度的0.5%,试验环境为真空或惰性气体环境。

2.2 数字图像相关应变测试系统

数字图像相关方法 DIC(Digital Image Correlation)是一种非接触式全场光学测量方法,其利用相机分别采集待测试样变形前后两幅数字图像,变形前的图像称为参考图像,通过建立参考图像和目标图像之间的相关关系从而获得被测样品的变形场信息。本文利用Vic-3D 应变测量系统对室温剪切试验中试样标距区的应变场进行测试,予以验证试样设计的有效性。Vic-3D 测量系统包括硬件和软件两个子系统:硬件系统即散斑图像采集系统,硬件子系统选择 2 组分辨率为2448×2048pixel 的高清黑白CCD 摄像机;软件子系统选用Vic-3D 应变分析系統。

2.3 红外热像仪

利用红外热像仪对待测试样表面温度场分布进行观测,予以验证试样标距区温度分布的均匀性。在本文试验选用MCS640 热像仪,测温范围:800-2500℃,测量精度:示值的±0.5%。

3 试验设计

3.1 试验方法设计与验证

借鉴文献[16-17]以及ASTM C 1292 连续纤维增强陶瓷剪切强度试验标准[24],采用双边切口试样压缩的试验方法。同时考虑3D C/C 复合材料的细观结构特征和在Iosipescus 室温剪切试验中呈现的典型破坏模式,对文献中的试样设计进行了改进,设计用于3D C/C 复合材料超高温剪切性能试验的试样如图1(a)所示,图1(b)为试样切口区域显微形貌图。在图1(b)中,XY 向纤维束周期性分布在Z向纤维束两侧;受Z 向纤维束挤压影响,XY 向纤维束发生了轻微扭曲。Iosipescu 剪切试验发现,在Z 向纤维束两侧存在剪切薄弱区,在剪应力作用下一条主裂纹将在该薄弱区内形成并扩展,最终导致材料破坏。本文在DNC 剪切试样的设计中保证该剪切薄弱区位于试样标距区内,用以确保DNC 剪切试验的有效性。

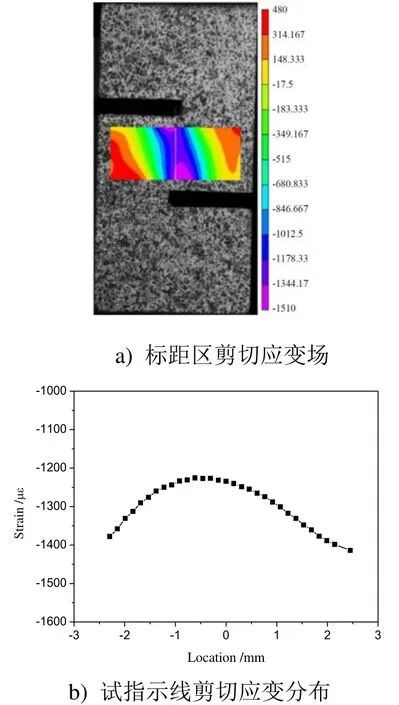

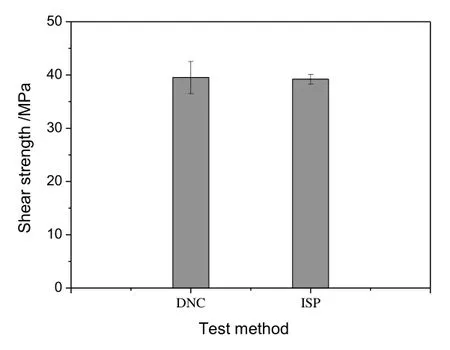

图2(a)所示为室温环境DNC 试样的剪切应变场分布,图2(b)所示为在图2(a)中的指示线所示路径上的剪切应变分布。图3 所示的结果表明,DNC试样标距区的剪切应变并不均匀分布,在临近切口根部存在一定的应力集中,应变集中系数约为1.09(利用剪切路径上的最大剪应变值与平均剪应变值计算确定),由于未读取到切口根部的剪切应变,前述获得的应变集中系数偏小。考虑到3D C/C 复合材料对应变集中并不敏感,可以初步判断本文设计的DNC 剪切试验获得的材料剪切性能可以代表材料的真实剪切性能。分别采用Iosipescu 和DNC测试获得3D C/C 复合材料剪切强度如图3 所示,两种方法获取的材料剪切强度均值偏差仅为0.82%,因此可以确认本文设计的DNC 剪切试验获得的材料剪切性能为材料真实剪切性能。

图2 C/C 复合材料DNC 室温剪切应变场分布Fig.2 DNC room temperature shear strain field distribution of C / C composites

图3 C/C 复合材料室温剪切强度Fig.3 Shear strength of C / C composites at room temperature

图4(a)所示为2400℃时DNC 试样上的温度场分布,图4(b)所示为在图4(a)中的指示线所示路径上的温度分布。图4(a)所示的结果表明,DNC 试样标距区的温度最高、温度场分布较均匀。图4(b)所示结果表明,忽略试样边缘区域温度测量的波动效应,当目标温度设定为2400℃时,2#的指示线所示的路径最高温度为 2400.2℃,最低温度2374.4℃,最大温度偏差为25.6℃,温度偏差为设定目标温度的1.07%,温度非均匀度为0.68%(利用剪切路径上温度最大温度偏差与平均温度计算确定)。因此,可以判断本文设计的采用试样直接通电加热方式的DNC 剪切试验能够用于测试与分析C/C 复合材料超高温剪切强度及其失效机理。

图4 C/C 复合材料DNC 2400℃剪切试验温度场分布Fig.4 Temperature field distribution of DNC 2400 °C shear test of C / C composites

3.2 试验环境与过程

试验环境:当温度小于等于2000℃时,选择真空环境,真空度不大于1×10-2Pa;当温度大于2000℃时,选择惰性气氛(高纯氩气)保护环境,环境压力略高于1 个标准大气压。

试验程序设计为三阶段程控:第一阶段,预载阶段,对试样施加预载荷,使待测试样与C/C 压头良好接触,保证试样与电极之间的电通路;第二阶段,恒载加热阶段,试样加热,恒定预载荷,以消除试样热膨胀引起的应力;第三阶段,恒温加载阶段,试样加热至设定温度,保温30~50s 使试样标距区温度基本均匀,恒定横梁位移加载,直至试样破坏,自动记录时间、载荷、位移以及温度等数据。

试验环境:考虑到C/C 复合材料的高温易挥发特性,温度低于2000℃采用真空环境,温度高于2000℃时为氩气环境。

本文选取室温、1200、1600、2000、2400、2600和2800℃作为测试温度点,每个温度点试样数量为3-5 个;升温速度30℃/s,温度波动度±10℃,加载速率1mm/min。

4 试验结果与讨论

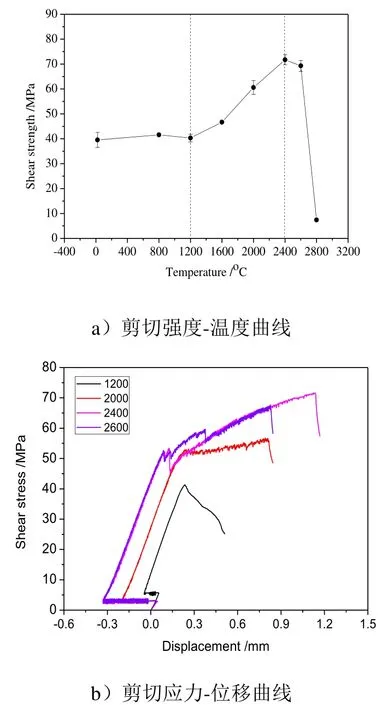

图5(a)所示为3D C/C 复合材料剪切强度随温度的变化关系,结果显示C/C 材料剪切强度随温度的变化关系大致可分三个阶段,第一阶段:室温至1200℃,剪切强度随温度增高略有增加,增幅较小;第二阶段:1200℃~2400℃,剪切强度随温度增加而显著增大,在2400℃时剪切强度达到最大值,较室温增幅约为90%;第三阶段:大于等于2400℃,剪切强度随温度继续增大而快速衰减。图5(b)所示为3D C/C 复合材料在不同温度下的剪切应力-位移曲线,结果表明,当温度低于2000℃时材料近似呈现线弹性脆性剪切行为;当温度高于2000℃时,随温度升高材料逐渐转变为准塑性。

图5 C/C 复合材料典型高温剪切宏观试验结果Fig. 5 Macroscopic test results of typical high temperature shear of C / C composites

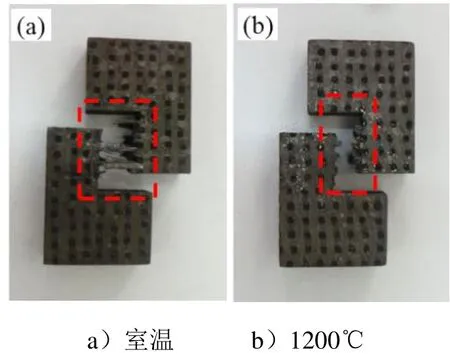

图6所示为3D C/C 复合材料在不同温度下的宏观剪切破坏形貌。从试样宏观破坏形貌可以看出,剪切破坏均发生在标距区内,断裂面形貌符合剪切失效模式。当温度在1200℃及以下时,试样表现为脆性破坏,试样断裂成两部分;当温度高于1200℃时,试样塑性变形显著,当切口几乎闭合时试样仍连接在一起。

图6 C/C 复合材料典型高温剪切宏观破坏形貌Fig. 6 Typical high temperature shear macroscopic failure morphology of C / C composites

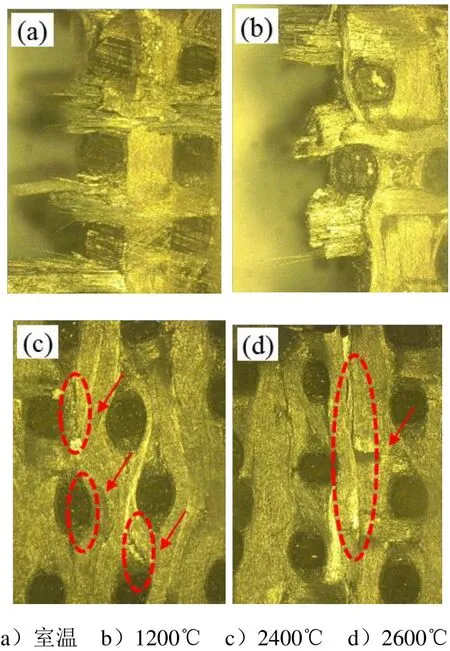

图7所示为3D C/C 复合材料在不同温度下的显微剪切破坏形貌。根据试样的显微破坏形貌推断,在不同温度下3D C/C 复合材料具有类似的失效机理,即:在剪应力作用下,位于Z 向纤维束与Y向纤维束(平行于载荷方向)之间薄弱区域内的微裂纹扩展、融合,并最终形成一条主裂纹。当温度在1200℃及以下时,主裂纹扩展将X 向纤维束(垂直于载荷方向)剪断;当温度高于1200℃时,X向纤维束发生了显著的剪切塑性变形。

图7 C/C 复合材料典型高温剪切显微破坏形貌Fig. 7 Typical high-temperature shear micro-fracture morphology of C / C composites

5 结论

1)基于试样直接通电加热技术,采用双切口压缩剪切试验方法,提出了可用于温度达3000℃的C/C 复合材料超高温剪切性能试验方法;试样标距区内具有均匀的温度与剪切应变分布,室温下双边切口压缩试验方法与Iosipescu 试验方法测试3D C/C 复合材料剪切性能具有好的一致性,表明该方法适用于C/C 复合材料超高温剪切性能试验研究。

2)3D C/C 复合材料的剪切强度随温度升高呈非单调变化,在室温~1200℃温度范围,强度增幅较小;在1200℃~2400℃温度范围随着温度升高强度近似线性增大,在2400℃左右达到极大值,较室温强度增加约90%;当温度超过2600℃后快速衰减。

3)3D C/C 复合材料具有显著的剪切非线性特征,在室温~1200℃温度范围表现为非线性脆性破坏;在1200℃~2400℃温度范围随着温度升高,逐渐转变为准塑性;剪切模量随温度升高变化不明显。

4)剪切薄弱面内的微裂纹在剪应力作用下扩展、融合形成一条主裂纹,在室温-1200℃温度范围的较低温度下主裂纹扩展引起横向增强纤维束断裂,材料发生脆性剪切破坏;当温度超过1200℃时纤维束塑性增加,产生较大的剪切塑性变形。