软土深基坑多撑同拆引起的地下墙与内衬共同作用实例分析

史 炜

上海城建市政工程(集团)有限公司 上海 200065

软土深基坑工程的拆、换撑是深基坑施工的关键工序,也是重要风险之一。很多基坑根据设计要求,将邻近的多道临时支撑在没有换撑的情况下全部拆除,从而出现多撑同拆的工况。“多撑同拆”形成较大的净空高度,势必会对基坑围护结构及内衬结构的稳定性等产生较不利影响。

很多学者针对深基坑的拆、换撑技术进行过实例研究。成关锋(2005)[1]以某深基坑工程为背景,通过换撑技术解决了由于内支撑拆除所导致的支护的稳定性问题。朱小军(2010)[2]结合上海及周边软土地区的大量深基坑工程设计和施工案例,归纳总结了换撑方法,并对不同换撑结构的特点、适用条件、特殊条件下设计要点进行分析。秦胜伍(2020)[3]以某基坑工程为背景,通过数值模拟对基坑开挖和支撑拆除过程对周围环境的影响进行了研究,发现支撑拆除阶段与基坑开挖阶段的变形规律相吻合。

还有较多学者针对基坑拆、换撑后的受力变形规律目前已经进行了大量研究,但对于多道支撑同时拆除不换撑的工况研究较少,且较少考虑支撑拆除后支护结构与内衬的受力变形及二者共同作用规律。因此本文将依托上海某深基坑工程,对“多撑同拆”工况下围护结构与内衬的共同作用规律进行探究分析。

1 工程概况

上海某工作井深基坑工程,平面尺寸74.8m×(24.4~34.8)m,开挖深度30.5m。围护选用1200mm厚地下连续墙,墙深70m,工字钢接头,支撑为6道钢筋混凝土支撑。

1.1 多撑同拆施工

因在施工过程中涉及超大直径盾构过站,为此,该范围内第3~5道混凝土临时支撑在没有换撑条件下一次性全部拆除,使得多撑同拆后产生的轴力卸荷作用将对支护结构与内衬产生较大扰动,可能导致内衬开裂破坏或渗漏,从而影响永久结构内衬的使用性能。

1.2 现场测点布置

为确保施工安全,对墙体水平位移(监测点CX1~CX8),内衬钢筋应力(G01~G03)以及裂缝宽度监测(LF1~LF12)等进行监测,监测点布置如图1所示。

图1 测点分布图

图2 地下连续墙在竖向上的水平位移

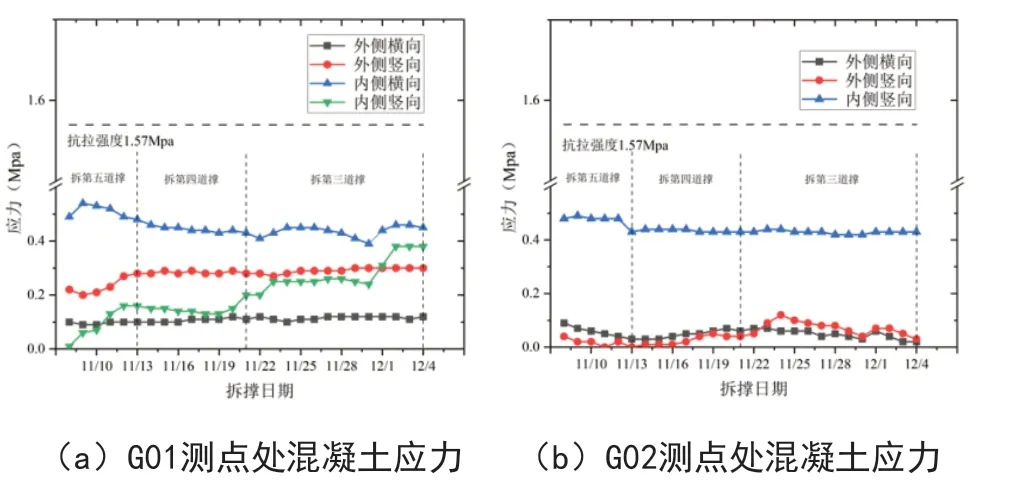

图3 拆撑过程中混凝土应力变化曲线

2 计算模型与工况

2.1 土体本构模型选取

工作井基坑深30.5m,位于上海软黏土地区,其土体灵敏度较高,因此在基坑开挖、架设支撑以及拆撑过程中会对土体产生较大的扰动,进而影响土体的强度及变形,因此为保证数值模拟计算的准确性选择了HS本构模型。

2.2 模型基本假定

(1)假设同一土层厚度一致且保持水平,不考虑实际土层厚度变化的影响,土体本构模型采用土体硬化本构模型(HS模型),为各向同性均质材料;

(2)本模型主要关注深基坑多撑同拆施工工况下,地下连续墙与内衬墙的受力变形以及二者的相互作用规律,因此基坑开挖及支撑架设均在同一分析步里完成;

(3)假设地下连续墙、内支撑、圈梁、底板、中板等围护结构物均采用理想线弹性模型;

(4)模型中地面标高0.000m初始地下水水位为-0.500m,激活地下连续墙后将地下水位一次性降至设计坑底标高以下,不考虑地下水渗流的影响;

(5)为简化建模和计算过程,简化了支撑布置,省略部分混凝土系杆,并且不考虑基坑周围建筑物荷载、地面堆载和施工荷载的影响。

2.3 模型建立

工作井基坑长×宽×深:为74.8m×(24.4~34.4)m×30.53m,根据影响范围为2~3倍开挖深度,选定模型尺寸为长×宽×高:220m×180m×100m,共划分为248011个单元,393045个结点。

为探究“多撑同拆”工况下地下连续墙与内衬共同变形规律,采用板单元与实体单元模拟地下连续墙与内衬,并在地下连续墙迎土面及背土面分别建立了正、负界面模拟地下连续墙与周围土体及内衬的接触关系。

2.4 模拟工况

通过PLAXIS 3D软件模拟的“多撑同拆”工况如下所示。

阶段0:平衡初始地应力阶段;

阶段1:激活地下连续墙及正负界面;

阶段2:降低坑内地下水位至工作井基坑坑底设计标高以下;

阶段3:分步开挖,逐次激活1~6道混凝土支撑;

阶段4:激活底板并杀死(拆除)第六道混凝土支撑;

阶段5:激活内衬及B1板;

阶段6:杀死(拆除)第五道混凝土支撑;

阶段7:杀死(拆除)第四道混凝土支撑;

阶段8:杀死(拆除)第三道混凝土支撑

本文重点研究第五、四、三道混凝土支撑同时拆除过程中内衬与地下连续墙的共同作用规律,“多撑同拆”模拟工况与实际工况的对比如表2所示。

表2 工况对照表

表3 实测与理论计算地墙水平峰值位移对比

3 现场实测对比分析

3.1 地下墙变形监测

支护结构的受力变形是否处于安全限值内对于基坑在支撑拆除过程中能否保持安全稳定状态起着至关重要的作用。在有限元模型中选取CX1、CX4监测点位置处地下连续墙的水平位移结果与现场该测点实测数据进行对比分析。

地下连续墙竖向水平位移的数值模拟与实测数据对比可分析得到:二者变化趋势大致相同,均大致呈“弓形”,即两头小中间大的抛物线,且最大位移出现位置相近;此外,基坑内地下连续墙部分的数值模拟结果要比入土部分更加接近实测值,基坑内地下连续墙的模拟效果要优于入土部分地下连续墙。

由上表可知,除测点CX1外的其他测点的数值模拟得出的地下连续墙的位移均整体大于实测位移。最大水平位移出现在测点CX2处为251.48mm大于实测结果220.19mm,相差14.21%;最大偏差出现在测点CX5为18.85%,该测点处最大水平位移为149.82mm大于实测结果126.05mm。

造成偏差的主要原因有以下几点:(1)在数值模拟过程中的基坑降水施工是在一个施工步骤完成,没有考虑实际降水过程存在的时间因素,导致基坑开挖过程中的水土压力差与实际存在差异,使得地下连续墙整体位移偏大,进而使得拆撑过程中的累计位移略大于实际值;(2)在基坑支撑体系中简化了混凝土系杆使得支撑效果与实际存在差异;(3)在土层的建立过程中为简化建模难度,假定了每层土是水平等厚与实际土层有所差异。

综上,数值模拟结果与实测数据结果整体偏差不大,且二者变化趋势一致,说明所建立的模型较为合理。

3.2 内衬应力监测

3.2.1 内衬应力分析

在钢筋混凝土结构的正常使用阶段,钢筋与混凝土间保持良好的粘结性能且无滑移,二者变形之间符合变形协调规律,故可使用内衬钢筋应变实测数据计算得到内衬混凝土在拆撑过程中的应力值,以此分析内衬是否处于正常受力范围内。

在G01、G02、G03测点处的混凝土应力均处于较低的水平,最大拉应力为0.54MPa,小于内衬所采用的C35混凝土的抗拉强度设计值1.57MPa。因此在支撑拆撑过程中,内衬受拉区混凝土的应力状态处于安全限度内,不会因为混凝土裂缝地产生而影响内衬的使用性能。

内衬混凝土结构的应力分析无法反应整个截面的受力情况,因此根据上述混凝土应力变化值,对内衬抗弯承载力进行验算。由于现场实测混凝土应力均小于抗拉强度,因此采用开裂前钢筋混凝土受力模型取每延米进行计算内衬所受弯矩。

根据计算得到内衬竖向计算弯矩787.50kN·m/m,横向计算弯矩128.36kN·m/m。而实测竖向弯矩87.63kN·m/m,横向弯矩79.69kN·m/m。多撑同拆过程中竖向、横向实测弯矩均小于理论计算弯矩;内衬竖向实测弯矩与计算弯矩存在较大差异,横向上误差不大,均满足抗弯承载力及变形要求。

3.2.2 内衬裂缝分析

拆撑过程中实时监测内衬裂缝的产生及发展情况,LF1~LF12拆撑过程中各监测点裂缝的最大宽度如图4所示。

图4 测点裂缝最大监测数值

各测点的实测裂缝宽度值均小于裂缝宽度规范限值0.3mm,表明在多撑同拆施工过程中内衬的变形总体处于安全限度内,不会对其正常使用性能产生影响,但在施工过程中需警惕混凝土裂缝的发展,及时采取相应的措施弥补缺陷。

3.2.3 内衬应力实测与理论对比分析

通过PLAXIS 3D有限元软件计算所得数据可知:标高-12.0m~-23.0m范围的内衬竖向内侧及部分横向内侧应力大于混凝土抗拉强度,但在现场实测数据中混凝土应力均小于混凝土抗拉强度,与理论数据存在较大差异。主要原因为:现场应力实测数据不够完善,仅有3个测点对拆撑过程数据进行了监测。通过数值模拟计算所得数据为整个内衬截面的应力值,故相较于实测数据更全面、完整。

通过由实测以及理论计算得到的应力进行的内衬承载及裂缝分析可知:3个测点处的内衬实测应力均小于混凝土抗拉强度,多撑同拆过程中不会产生裂缝,但现场12个裂缝测点处的监测数据中仍有裂缝存在,应力监测数据与裂缝监测数据存在差异。通过理论计算所得内衬应力部分大于混凝土抗拉强度,表明在多撑同拆过程中内衬存在产生裂缝的风险,通过抗弯承载力校核后,内衬所受弯矩小于按裂缝宽度限值控制的抗弯承载力,裂缝宽度小于规范限值,这与现场裂缝实测裂缝宽度数据相吻合,因此相比于现场实测数据通过有限元软件计算所得理论数据可以更真实、全面地反应内衬在多撑拆过程中的应力状态。

4 结论

本文采用数值模拟与现场实测相结合的方法,从变形、受力两个角度研究了软土深基坑在“多撑同拆”工况下内衬与地下连续墙共同作用规律,并对内衬进行了承载力、变形校核,得到如下结论:

(1)在拆撑过程中,内衬的变形曲线与地下连续墙趋势一致,趋于协调。并且内衬在拆撑过程的变形增量与地下连续墙亦保持一致;内衬还可有效限制地下连续墙的变形。

(2)由测点CX1~CX7处的地下连续墙竖、横向上的数值模拟结果与实测数据绘制的水平位移曲线的整体偏差不大。最大偏差出现在测点CX5处,最大水平位移149.82mm大于实测结果126.05mm,相差18.85%;数值模拟结果与实测结果变化趋势基本一致,说明所建立的有限元模型较为合理。

(3)通过理论与实测数据分别计算得到内衬在拆撑过程中所受弯矩均小于抗弯承载力限值,表明内衬在拆撑过程中受力处于安全状态。但内衬竖向实测弯矩远小于计算弯矩,横向上实测弯矩小于理论计算弯矩不多,可知,在该多撑同拆工况情况下,内衬墙竖向安全系数偏大。