基于点云数据驱动的中厚板机器人焊接路径规划

李秉聪,夏卫生,许晓群,吕卫文

1.华中科技大学 材料科学与工程学院 材料成形与模具技术国家重点实验室,湖北 武汉 430074

2.湖北中烟工业有限责任公司武汉卷烟厂,湖北 武汉 430051

0 引言

中厚板被广泛应用于大型交通工具的关键结构设计中,多层多道焊是完成焊接的主流方法之一。为了保证实现良好填充效果、加强连接强度,需要在同一焊缝坡口上反复多次完成焊接,相对薄板焊接而言过程更难控制、工艺更加复杂。为避免手工焊接带来的焊接效率低下、质量不稳定等弊端,工业生产中逐渐采用焊接机器人取代人工完成多层多道焊接[1]。目前投入使用的焊接机器人以第一代“示教-再现”型为主,每完成一条焊道后工作人员便要对焊接机器人重新进行示教,这将浪费大量的时间成本,并且示教过程中带来的人工误差也会影响最终的焊接质量。有学者采用离线编程进行路径规划,当工件位置或者形状发生改变时需要重新编写机器人路径程序,非常影响焊接效率,且离线程序无法对焊接过程中路径偏移情况进行修正,导致焊接质量不达标甚至无法完成全部焊接流程[2-3]。

为实现焊接路径自适应自主规划,当前主流方法是在包含激光条纹的二维图像上提取焊缝特征点,进而实现路径规划[4]。然而,该方法的单幅图片信息量有限,无法有效利用焊缝上下文信息,且特征点不具备全局性。因此,以V形坡口为例,本文提出一种基于点云数据处理的中厚板焊接路径规划算法,通过线结构光传感器连续采集焊缝图形为焊缝点云数据,根据三维空间特征提取焊缝特征点。同时,该算法在计算每个点特征信息时可以将代表焊缝的全体点云纳入参考指标中,为特征信息提供纵深维度,从而提升局部特征点对焊缝整体形貌的响应能力。最后,使用焊接试验平台进行中厚板多层多道焊接实验,分析焊缝表面形貌,验证该算法的有效性。

1 实验平台及实验设计

采用FANUC机器人与冷金属过渡焊(Cold Metal Transfer,CMT)进行多层多道焊接试验,保护气体为80% Ar+20% CO2混合气体,流量20 L/min。焊丝材质为ER50-6,直径1.2 mm。焊板材质为Q235钢,焊缝厚度16 mm,焊缝长度220 mm,采用开口60°的V形坡口,钝边长度4 mm。

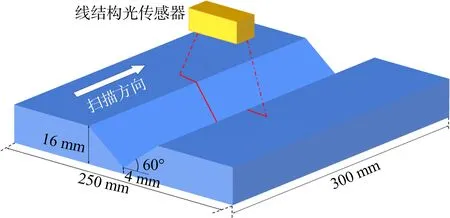

采用森格激光的SWT-RT-W110H180线结构光传感器采集焊缝点云数据,传感器包括线结构光发射器以及高速CMOS相机镜头,可以实现50 Hz的采样频率,采样量程180 mm,起始距离220 mm,基准距离310 mm,可以获得±0.05%的线性度和100 µm的重复性精度,点云采集方式如图1所示。

图1 焊缝结构与点云采集方式Fig.1 Weld structure and point cloud acquisition method

设置3层6道焊接方式完成焊接过程,按照等高法焊道填充策略设置焊接工艺参数如表1所示,不同焊道除了焊接电流以及焊接速度外其他参数均保持不变。在每条焊道开始焊接之前,通过线结构光传感器扫描焊缝表面获得点云数据,采用本文提出的路径规划算法计算焊接路径,最后按照工艺参数表设定参数进行焊接。为防止焊枪与焊缝侧壁发生碰撞,设定焊枪角度与工作台平面垂直。

2 基于点云数据的焊缝特征点提取

2.1 点云数据预处理

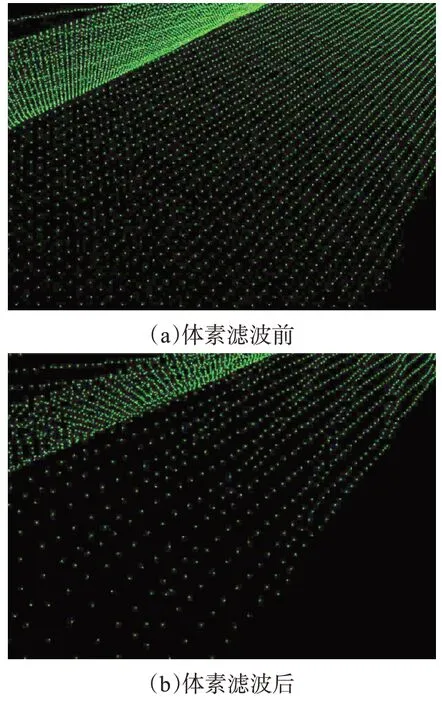

原始点云数据密度大,点与点之间的距离精度远超机器人焊接平台自带的系统误差,因此点云数据过冗余,对最终试验结果精度提升不明显。本文采用体素滤波算法[5]完成点云降采样,首先将点云分割为多个大小相等的体素格栅,然后计算每个体素格栅内点云的重心,最后用该重心替代体素格栅内的所有点,实现点云精简。通过线结构光传感器对待焊接工件进行扫描,得到原始点云数据共包含60 692个点,考虑到实验误差的允许范围,采用物理边长0.01 mm的体素格栅进行体素滤波,滤波后点云包含10 888个点(原始点云的17.94%),滤波前后点云图像对比如图2所示。

图2 体素滤波前后的点云对比Fig.2 Comparison of point clouds before and after voxel filtering

点云数据的恶噪声点不仅会增加后续点云处理算法的计算量,还会影响算法结果的精度,必须进行去噪处理。由于噪声点与邻近点距离更远,本文采用统计滤波算法去除点云噪声[6],首先建立KD树(K-dimensional tree)获得点与点之间的拓扑关系,然后计算每个点与其k个近邻点的平均距离,最后将平均距离大于阈值的点作为噪声点去除。对体素滤波后的待焊工件点云进行统计滤波去噪,设置近邻点查询个数为50,最终得到10 843个点,去除45个噪声点(约占点云总数的0.5%)。

2.2 点云分割算法

根据焊缝下表面形貌不同将点云数据分为3类,I类下表面是一条直线,此时焊接尚未开始;Ⅱ类下表面是一个平面,此时刚好完成该层的所有焊道;Ⅲ类下表面有焊道形成的山丘状突起,此时该层只有部分焊道被完成。

采用随机采样一致性(Random Sample Consensus,RANSAC)算法将点云按照几何结构特征进行分割[7]。RANSAC算法每次迭代都会随机选取采样点建立拟合模型,按照与拟合模型间的距离将所有点云分类为目标点和误差点,目标点和误差点的判断取决于距离阈值:和拟合模型距离小于阈值的点加入目标点集;大于阈值的点加入误差点集。以平面点云分割为例的RANSAC算法迭代步骤为:

(1)确定算法的输入参数,包括最大迭代次数k、点数占比阈值ρ、距离阈值d,以及待拟合数学模型。由于分割目标为平面,因此设置平面作为待拟合数学模型。

(2)根据待拟合的数学模型类型确定实例化模型所需的最小点数n,对于平面模型空间中3个点确定一个平面,因此n=3。

(3)从点云中随机选取3个采样点,首先判断这些点是否共线,不共线的话计算包含这3个点的平面方程:

(4)遍历点云内所有点,计算点pi距离该平面的距离di:

如得到的di≤d,则认为该点为拟合平面上的一个点,将其加入到目标点集中;如di>d,则认为该点不是拟合平面上的一个点,将其加入误差点集中。

(5)遍历完成后,计算目标点集占总点云比例,如果大于点云占比阈值ρ则结束迭代,输出该次迭代目标点集。如果大于已知最高比例ρmax,则用当前目标点集作为待输出最佳拟合点集,将当前平面方程作为待输出平面方程,并且更新ρmax,如果小于已知最高比例,则舍弃该次迭代结果。

(6)如果迭代次数等于k,则推出迭代循环并输出最佳拟合点集以及对应的平面方程,如果小于k则回到步骤(3)开启下一次迭代。

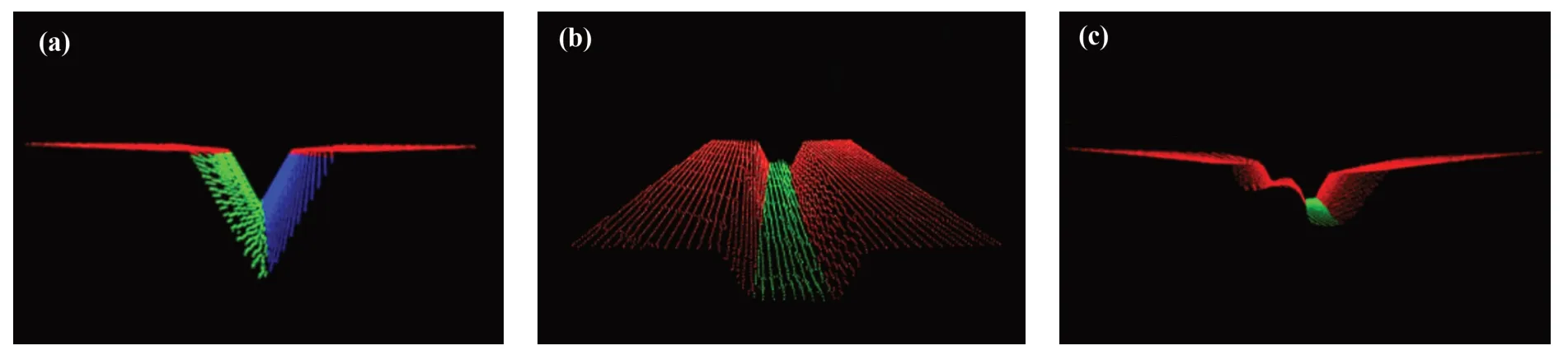

对于I类点云,可看作由焊缝上表面以及两侧壁共3块平面组成,分割后结果如图3a所示,根据两侧壁平面方程求交线即可获得焊缝特征点;对于Ⅱ类点云,可看作焊缝上表面、两侧壁和下表面共四块平面组成,分割后结果如图3b所示;对于Ⅲ类,可看作焊缝上表面、两侧壁和下表面共四块平面以及圆柱状凸起组成,分割后结果如图3c所示。

图3 点云分割结果Fig.3 Point Cloud Segmentation Results

2.3 边缘提取算法

Ⅱ类和Ⅲ类点云中焊缝特征点位于图3b、3c中绿色点云的边缘处,因此采用基于夹角判定的边缘提取算法提取平面边缘点。通常边缘点的邻近点大部分都位于它的同一侧,而中间点的邻近点则环绕分布在它的周围,因此可以采用向量夹角判定的方式来提取边缘点[8],算法步骤为:

(1)采用最小二乘法对采样点p和近邻点{p1,p2……pk}进行局部平面拟合,将近邻点投影至拟合平面上得到投影点{p′1,p′2……p′k}。

(2)随机选择一个向量为起始向量,比如pp′1,计算起始向量与平面法向量的向量积m。

(3)分别求解其余向量pp′i与pp′1的夹角αi、与m的夹角βi,如果βi大于90°,令αi=360°-αi。

(4)根据αi的值从小到大对pp′i排序,计算pp′i-1和pp′i的夹角γi,对不同下标的γi有计算公式:

(5)求得γi的最大值γmax,判断γmax是否大于角度阈值θ,如果大于则定义该采样点为边缘点,点云边缘提取结果见图4,其中绿色点云为边缘点。

图4 边缘提取结果Fig.4 Edge extraction result

3 中厚板机器人焊接路径规划算法验证实验

3.1 焊枪起弧点定位

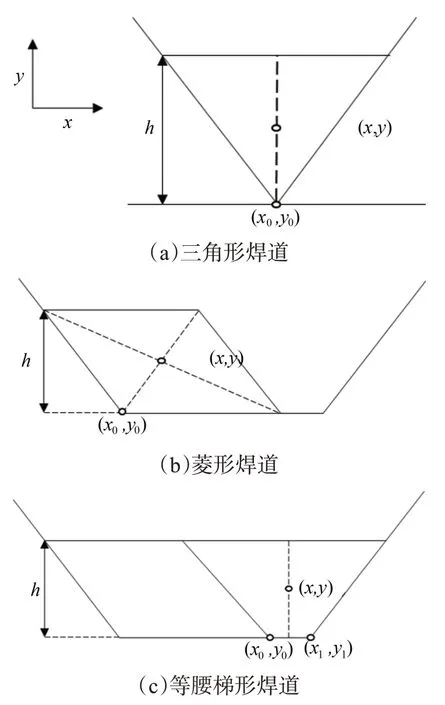

实际多层多道焊接成品焊道呈不规则山丘状相互堆叠,为方便研究,从力的约束方向对焊道截面形状进行重新设计[9-10],可分为三角形、菱形、等腰梯形焊道,从而需要针对不同类型焊道单独设定起弧点。

为保证焊缝填充质量,焊枪起弧点应尽量靠近焊道中心处。由于焊道截面被近似看作几何图形,因此可以通过设定焊缝特征点的方式,建立特征点与起弧点的相对位置关系,根据特征点坐标完成起弧点定位。各类型焊道起弧点如图5所示,在制定焊道填充策略时规定焊道高度一致,因此可以通过焊缝厚度和焊道层数计算焊道高度h,焊缝特征点(x0,y0)、(x1,y1)坐标根据点云特征点提取算法可得,于是可确定三角形焊道的起弧点为:

图5 焊枪起弧点定位Fig.5 Positioning of arc starting point of welding torch

菱形焊道的起弧点为:

等腰梯形焊道的起弧点为:

式中θ为V形坡口的角度。

3.2 实验结果

为验证路径规划算法精度,以人工示教所得V形坡口底部直线方程为标准,将算法提取的I类点云焊缝特征点与其进行对比,计算特征点在y轴、z轴方向上的偏差距离,结果如图6所示。分析可知,y轴和z轴方向的偏差距离平均值分别为0.143 3 mm和0.166 mm,证明本研究采用的路径规划算法精度较高,符合实际生产的需求。

采用本文路径规划算法引导机器人完成多层多道焊接试验,焊接过程中采集的点云图像如图7所示,最终焊缝如图7h所示。由图可知,焊缝表面成形状况良好,表面平整,无明显缺陷,符合焊接工艺应用要求。

4 结论

为实现机器人焊接路径自适应规划,本研究以V形坡口为例提出了一种基于点云数据驱动的中厚板焊接路径规划算法。通过线结构光传感器扫描焊缝采集点云数据,采用体素滤波算法和统计滤波算法对海量点云预处理,最后结合点云分割算法和边缘提取算法提取焊缝特征点。多层多道焊接实验结果表明,算法提取特征点与人工示教所得直线之间坐标偏差平均值小于0.17 mm,最终焊缝表面平整,满足焊接工艺需求。

基于本研究通过修改点云分割算法中的数学模型即可满足不同类型坡口的分割需求,能够实现多种类型坡口的机器人焊接路径自适应规划。同时,通过优化焊接参数与机器人路径复合,可以进一步优化机器人路径规划中存在的偏差问题,提升路径规划算法的可靠性。