基于激光寻位的柴油机气缸盖焊接系统

杨帅,韦乃琨,骆晓萌

1.哈尔滨工程大学,黑龙江 哈尔滨 150006

2.上海交通大学,上海 200240

3.上海船舶工艺研究所,上海 200032

4.船舶智能制造国家工程研究中心,上海 200032

0 引言

气缸盖是大功率低速船用柴油机的重要零件之一,其部分表面由于长期处于高温高压的环境中,对母体损伤严重,所以通常会在受到高温高压的部分表面铣削出一个扇形凹槽,并在其上堆焊一层耐高温、耐腐蚀的镍基材料,以承受高温高压的冲击,从而提高产品寿命[1-2]。

目前国内柴油机气缸盖凹槽的堆焊主要采用手工堆焊和专机半自动堆焊。其中,手工堆焊采用焊条电弧焊,质量较稳定,但对焊工技术要求较高、效率低,主要用于修补;而专机半自动堆焊虽然效率比手工堆焊高,但每道焊缝仍然需要人工对刀,占用时间较多,且可调参数少,灵活性、适应性差。

随着机器人的大量普及应用,为了提升机器人的智能化程度,提升使用效率,将机器人与机器视觉相结合的工业应用场景越来越多,其中,激光视觉就很有代表性。目前,激光视觉配合机器人的使用,多应用于汽车、零配件、3C等行业,但在重工业领域,尤其是针对气缸盖等非标产品的应用几乎没有,需要根据生产对象的特点,开发特定的算法及应用方式[3-5]。本文根据国内生产现状及需求,针对船用柴油机气缸盖耐热面的镍基合金堆焊研发了一套基于激光寻位的智能化全自动机器人焊接系统,采用全程一键式启动,利用激光扫描的方式进行焊缝智能寻位,以期提高气缸盖的生产效率及质量稳定性,同时提高设备的灵活性和适应性。

1 焊接对象

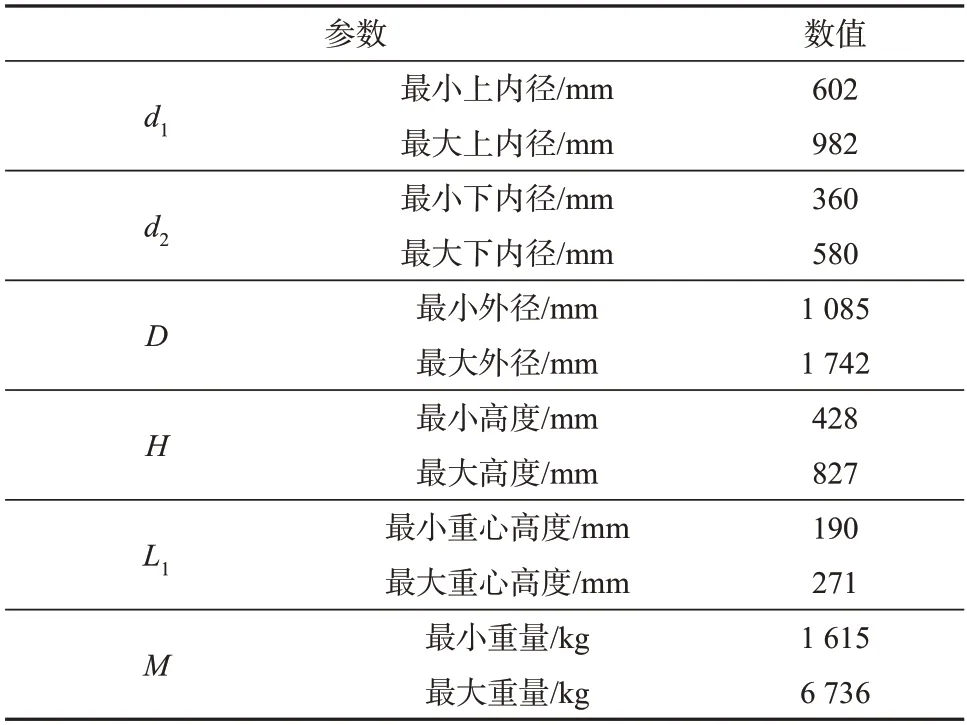

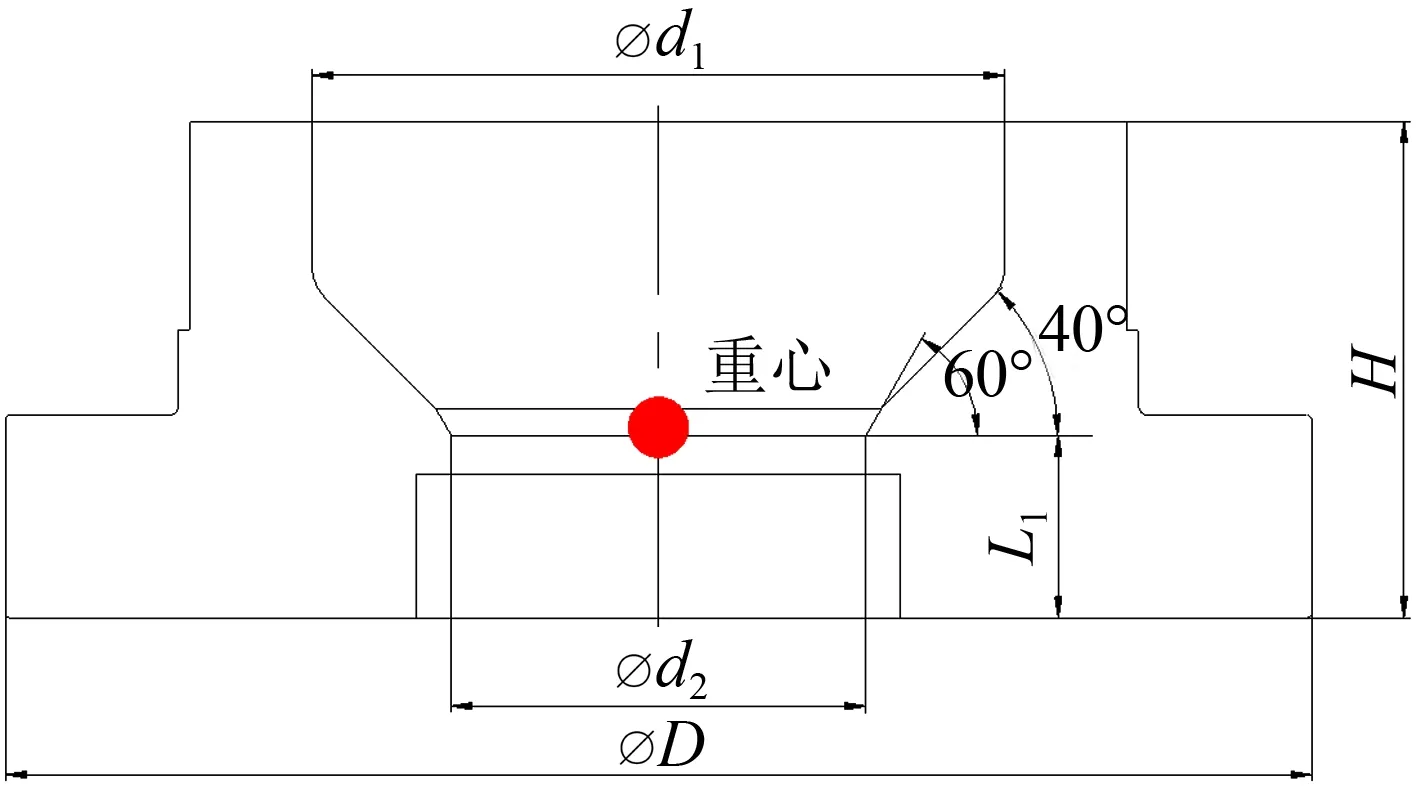

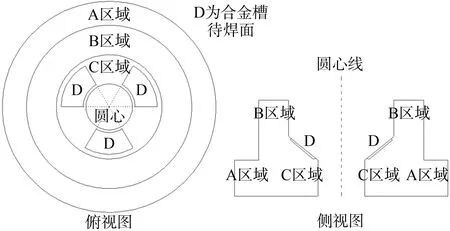

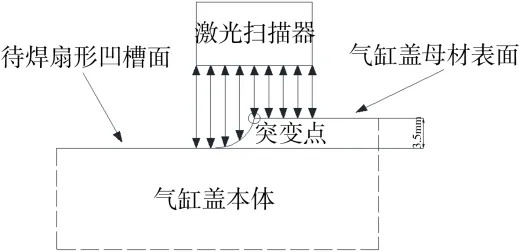

本研究的焊接对象为气缸盖,材质为不锈钢基体,尺寸如图1所示,相关参数范围如表1所示。该气缸盖有三个区域需要进行堆焊,均匀分布在内斜面,焊前将该区域铣削成扇形凹槽,深度3.5 mm,如图2所示。三个扇面凹槽的侧面线均指向气缸盖水平面圆心,内弧线和外弧线均与气缸盖为同心圆弧线,误差小于1 mm,位置示意如图3所示。

表1 气缸盖相关参数Table 1 Related parameters of cylinder head

图1 气缸盖外形尺寸Fig.1 External dimensions of cylinder head

图2 气缸盖焊接区域形状示意Fig.2 Diagram of the shape of the cylinder head’s welding area

图3 气缸盖焊接区位置示意Fig.3 Diagram of the position of the cylinder head’s welding area

2 系统主要硬件组成

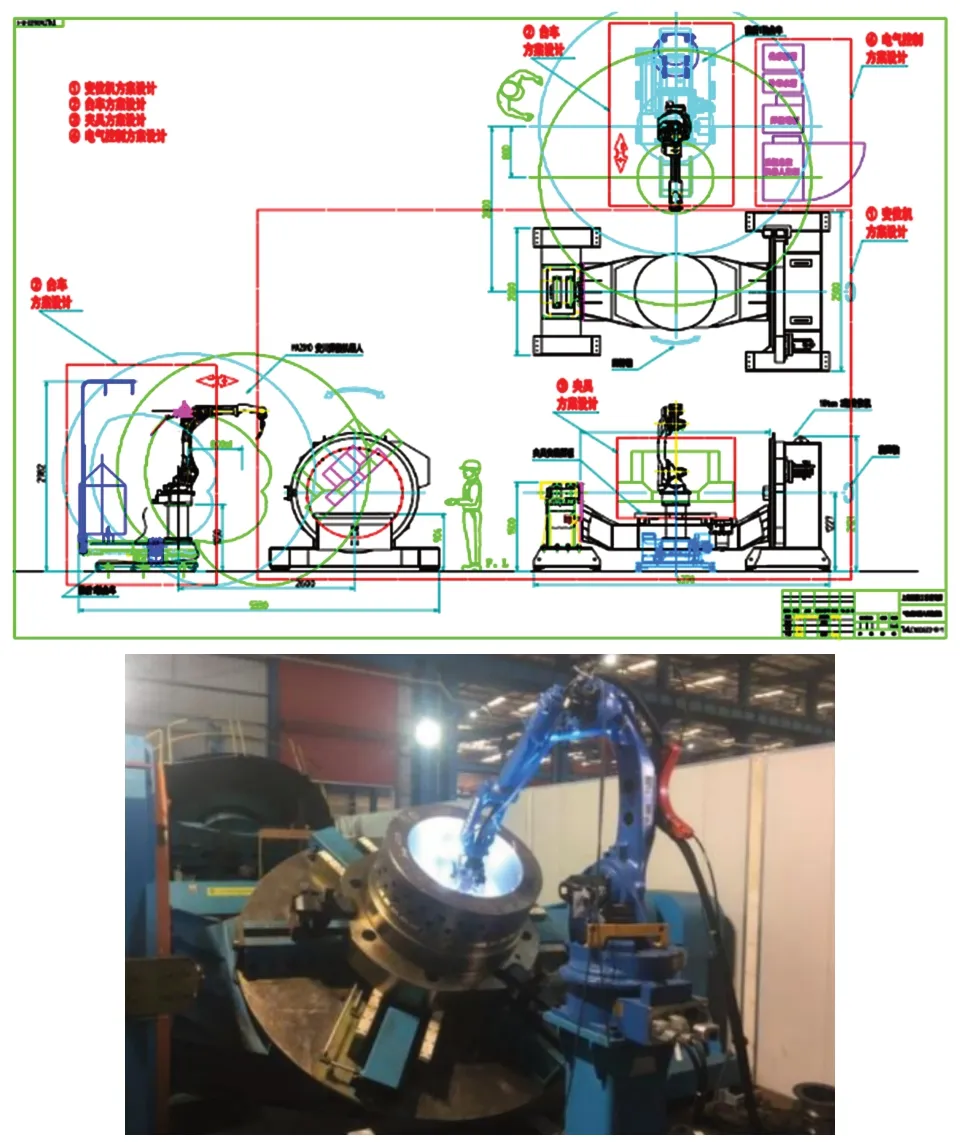

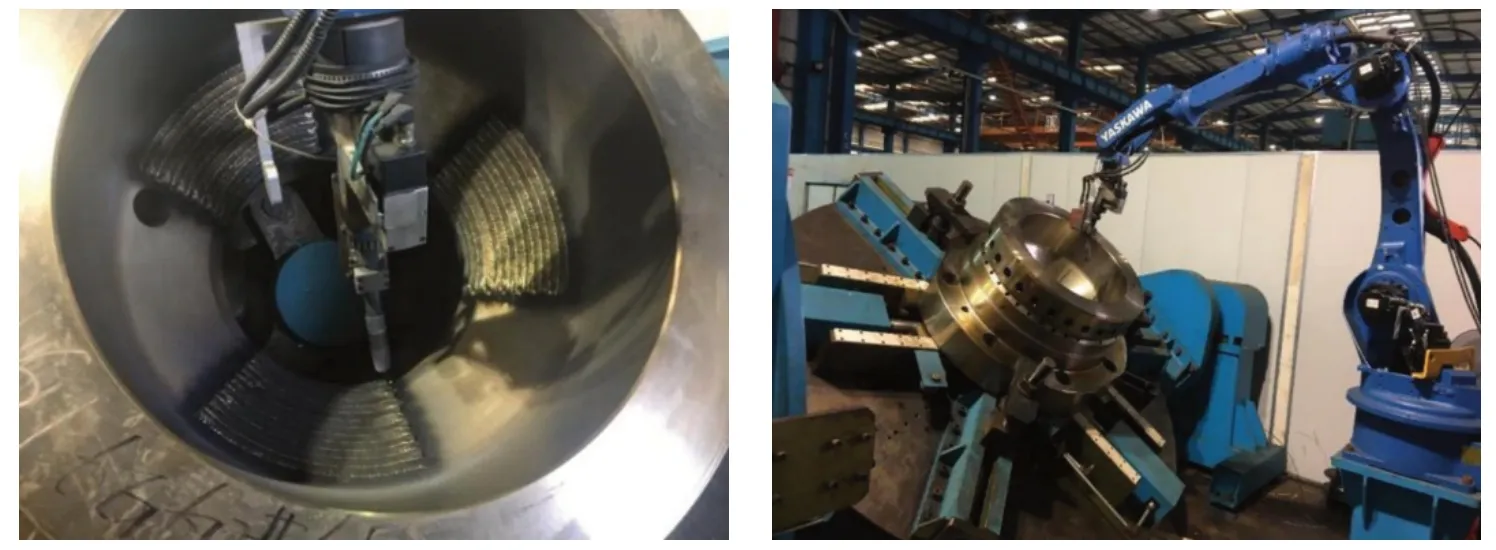

本系统主要由变位机、机器人、激光扫描器、焊接电源、控制系统等组成。机器人除本体6个轴以外,另配置3个联动外部轴,分别安装于变位机和机器人移动装置,激光扫描器与焊枪共同安装于机器人第六轴法兰盘上,控制系统集成于控制柜的工控机上,操作在工控机界面上进行[6-7]。整套设备如图4所示。

图4 系统设备Fig.4 Diagram of the system equipment

2.1 变位机

变位机为H型2轴变位机,与机器人联动,有两个方向自由度,分别为翻转和回转。传动采用伺服电机—精密摆线减速机—齿轮副的驱动方式,翻转范围±180°,回转范围±360°,由机器人控制柜统一控制。其自身带有液压工装夹具,夹具采用模块化、标准化设计,能够满足不同工件的快速定位需求,保证工件支撑可靠,压紧牢固,定位准确。主要用于使气缸盖待焊面在焊接过程中处于水平位置。焊接过程中,变位器与机器人协调运动,保持焊缝熔池一直处于水平状态,让机器人始终处于最佳的焊接姿态[8]。

2.2 机器人

机器人选用安川MA-2010型机器人本体和DX200机器人控制柜,另配安川机器人外部轴移动装置。该装置采用一轴地上式,行走导轨使用线性导轨,主要作用是作为机器人第七轴带动机器人做前后空间移动,扩大机器人的可作业范围。机器人伸出时悬空于基座上并能进行前后的位移,可防止基座与变位机和工件的干涉,并通过精密协同运动,将机器人送到最合适的焊接位置,由机器人带动焊枪以最佳的焊接姿态进行焊接,从而满足不同工件的作业范围。

2.3 激光扫描器

采用线激光传感器,用于在设备一键启动后自动寻找焊缝位置,给变位机回转方向一个差值,能够修正焊缝的实际位置。

2.4 焊接电源

本系统焊接电源选用福尼斯TPS5000 CMT型,采用冷金属过渡的焊接技术,此种工艺技术特点为在焊缝熔滴接触到母材金属时瞬间熄弧,使熔滴自由过渡,在熔滴完全落下,脱离焊丝后,再瞬间起弧,不断进行高频的起熄弧,从而降低热输入量及稀释率,改善焊缝质量,适用于薄板焊接和堆焊。

3 控制系统

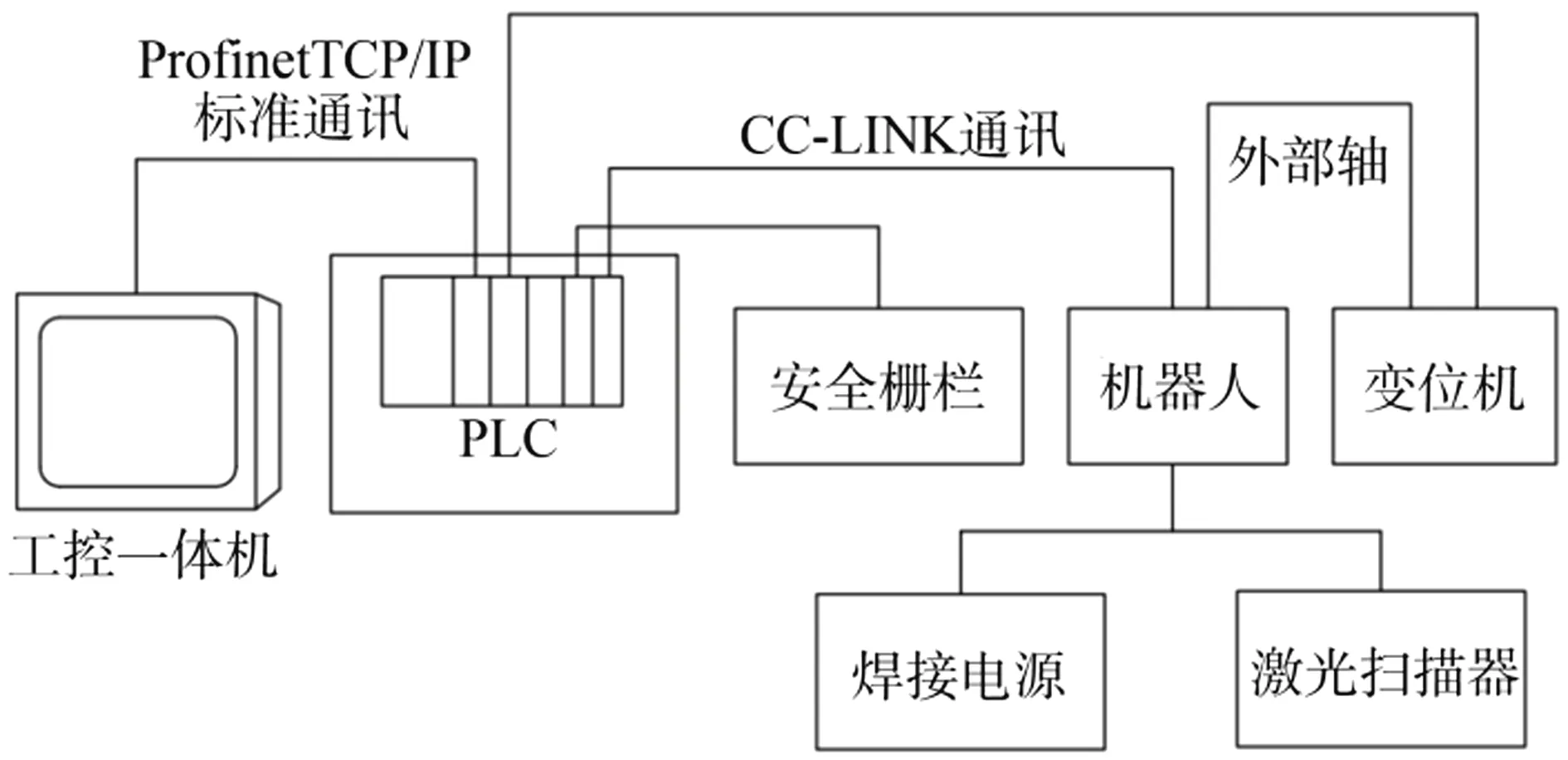

本系统采用机器人控制器、PLC和工控机协同的控制系统,通过工控机控制并进行人机交互,由PLC接收发送指令,机器人及焊接指令储存在机器人控制柜中,焊接工艺参数以JOB号的形式储存在焊接电源中,由机器人进行调用,激光扫描器由机器人控制。上位机采用工控机,操作人员的生产指令通过工控机进行输入,并将生产信息通过工控机显示。电气控制拓扑图如图5所示。

图5 电气控制拓扑图Fig.5 Topology diagram of the electrical control

控制系统主要功能为:组成控制网络,连接机器人系统、焊接电源、台车、变位机、液压站和安全系统,采集各系统传感器信号,在控制屏及手操盒上进行操作。主要控制对象为机器人、变位机、台车、安全系统、变位机夹具液压站。

操作人员利用上位机控制整个流程,包括选择工件规格、焊接区域、队列系统等,并可显示工件规格、焊接电源信息、机器人信息、报警信息、当前状态等。上位机还负责采集、存储数据,将所有作业历史记录及报警历史记录写入数据库,方便查验。上位机界面如图6所示。

控制器采用PLC,负责处理相关数据并与上位机及机器人进行通讯。控制器接收来自上位机的信号,处理后发送至机器人,由机器人执行相应的程序或动作;机器人接收安全系统、变位机、焊接电源的相关信号,经过控制器处理后反馈给上位机,经由控制软件显示在电脑屏幕上,操作员可以实时查看机器人、焊接电源的相关状态。

4 工作流程

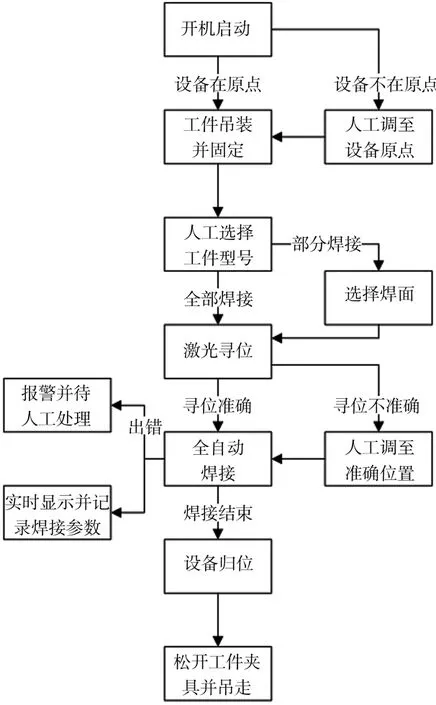

系统工作模式分为半自动和全自动两种模式,可在工控机触摸屏上进行切换。全自动模式下,系统启动后,机器人根据操作人员输入的工件型号进行工作,在工件安放至变位机后,自动进行初始化,然后机器人运行至设备起点,并等待操作人员响应,操作人员进行确认操作后退出工作区域,机器人开始全自动工作,并将相关信息显示在上位机。工作结束后,系统进入待机状态,等待工件的装卸及下一个工件的焊接工作。在整个过程中,只需要人工选择工件的尺寸信息,位置识别由机器人自动进行[9]。半自动模式控制流程主要体现在全自动模式下的每一步操作都需要人工进行确认,在操作人员确认无误后继续下一步的动作。半自动模式主要用于工件焊接质量及机器人操作步骤正确与否的验证。具体工作流程如图7所示。

图7 系统工作流程Fig.7 Workflow of the system

(1)开机:开启控制柜、机器人、焊机电源。

(2)焊接前准备工作:①将机器人移出至安全位置,如机器人已在作业原点,则不需要操作,否则移动机器人至作业原点位置。②吊装工件,将变位机夹紧装置松开至适合待焊工件位置,包括自动夹紧装置、人工夹紧装置。将工件吊装至变位机上。将非开槽面朝向机器人方向,且注意不要将凸起位置卡在工件开孔处(部分工件根据机械需求需开孔)。关闭变位机准备,操作自动夹紧装置,至工件不再移动,拧紧外侧夹紧装置,打开变位机准备。

(3)焊接工作:①操作工控机,选择工件型号和焊接区域,确认各个系统状态正常,按工控机软件步骤操作完成后,机器开始自动寻位,寻位结束后,机器人停止工作,并返回原位。②机器人从原点运行至寻位后的起焊点,操作人员查看起焊点是否准确,如准确则点击继续运行,否则操作变位机至准确位置后再点击继续运行。③焊接开始,机器人开始对选择区域进行堆焊作业,作业期间除非遇到紧急情况,严禁擅自启停设备。④焊接结束后,机器人自动归位,软件提示焊接完成。

(4)结束:将机器人调至手动运行,松开工件外部夹紧装置,关闭变位机准备,操作夹具松开装置,吊走工件。

5 机器人激光寻位

本系统最重要的功能是采用线激光扫描的方式进行自动寻位。每个气缸盖有三个待焊扇形凹槽,每个凹槽比表面低3.5 mm,气缸盖在吊至变位机上时,待焊扇形凹槽是随机转动摆放的,所以在正式焊接前,需要利用激光扫描器进行寻位,找到准确的焊接位置。

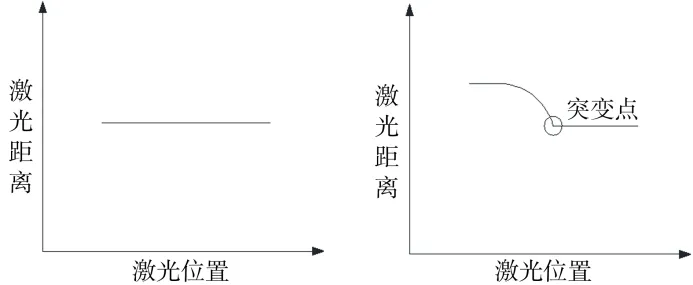

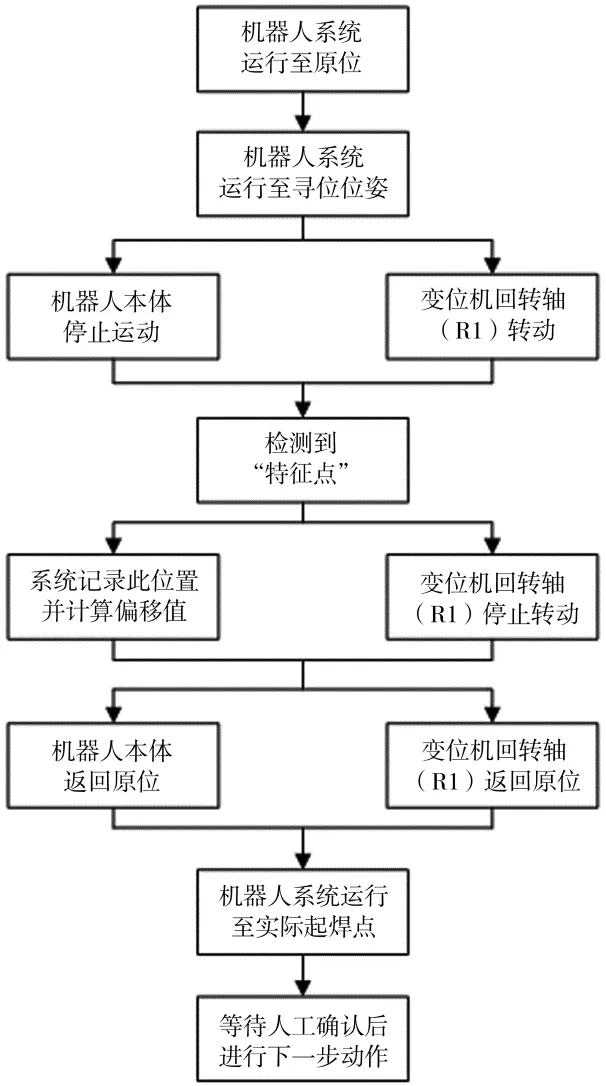

具体工作流程为,气缸盖吊运至变位机并固定好后,启动寻位程序。激光扫描器安装在机器人焊枪侧方,机器人带动激光扫描器移动至指定位置,并保持激光扫描器开启,随即气缸盖保持水平方向进行回转,机器人保持不动。激光扫描器通过接收发出信号的返回信号来判断距离变化,当气缸盖回转至如图8所示位置,激光扫描器扫描到“台阶”处,即气缸盖母材表面与待焊扇形凹槽面的交界处,如图9所示。此时激光扫描器检测出其本体与气缸盖的距离为非线性,如图10所示。正常情况下为一条线性直线,此时激光扫描器未检测出数值,当该线条变为非线性且有突变点,此时检测到的突变点即为“特征点”。当机器人检测到特征点时,通过记住气缸盖水平回转位置,并与前期提前预设的初始位置进行差值计算,得出偏转角度,并将其赋予预设程序,对其进行整体偏转,从而确定正确的焊接位置[10-13],寻位流程如图11所示。

图8 激光扫描位置示意Fig.8 Diagram of the position of the laser scan

图9 激光扫描原理Fig.9 Principle of the laser scan

图10 激光扫描线性变化Fig.10 Linear variation of laser scanning

图11 寻位流程Fig.11 Workflow of the searching

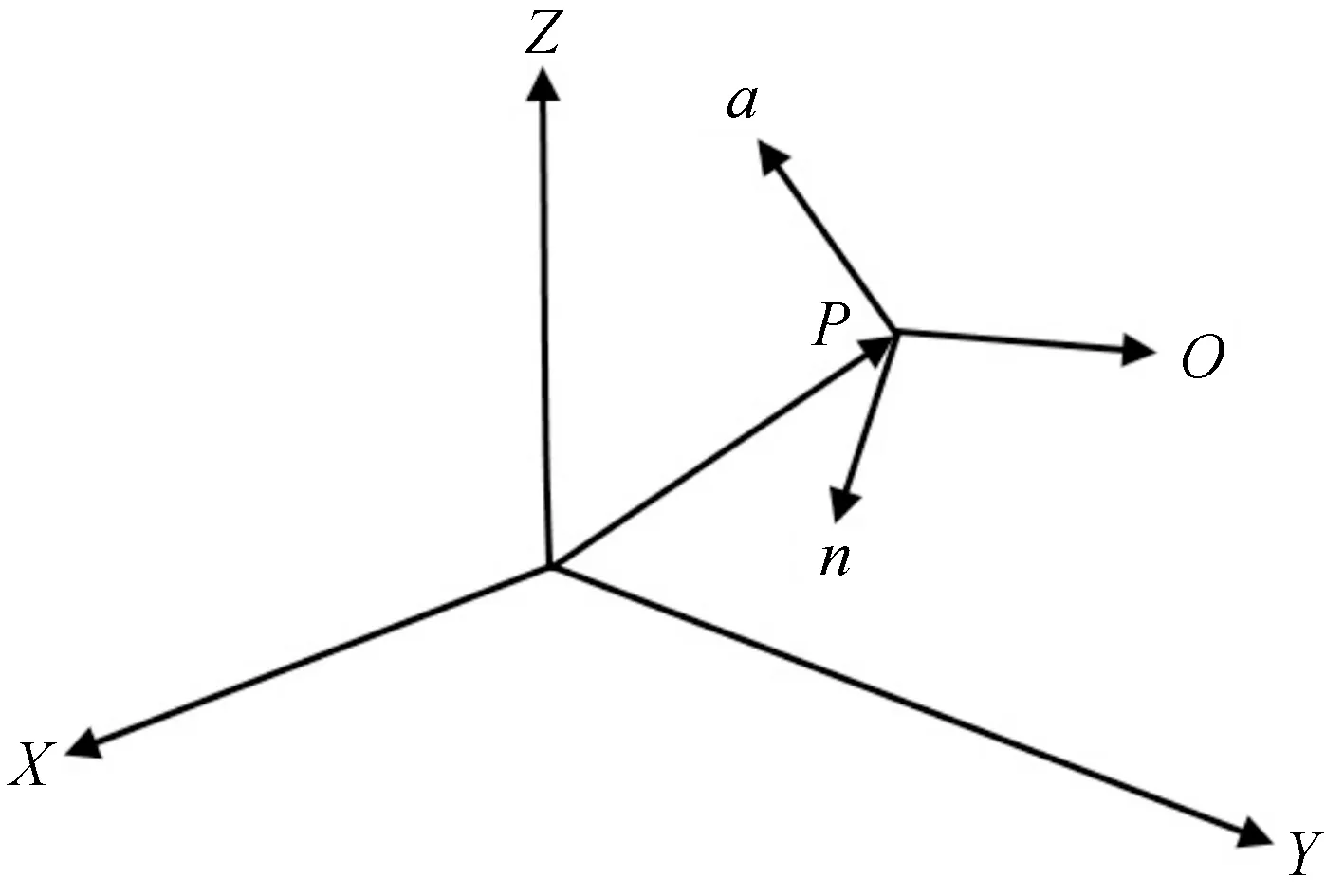

设机器人焊枪TCP为固定参考坐标系F,激光传感器刚性固定在机器人焊枪上,两者间无其他运动轴,则激光传感器的坐标系为F′,坐标关系如图12所示,坐标原点为机器人焊枪TCP点,P点为激光传感器的标定点,则激光传感器的坐标系F′为

图12 坐标关系示意Fig.12 Diagram of the coordinate relationship

式中 前三个向量是w=0的方向向量,表示该坐标系的三个单位向量的方向,之间相互垂直,第四个w=1的向量表示该坐标系原点相对于参考坐标的位置[14]。

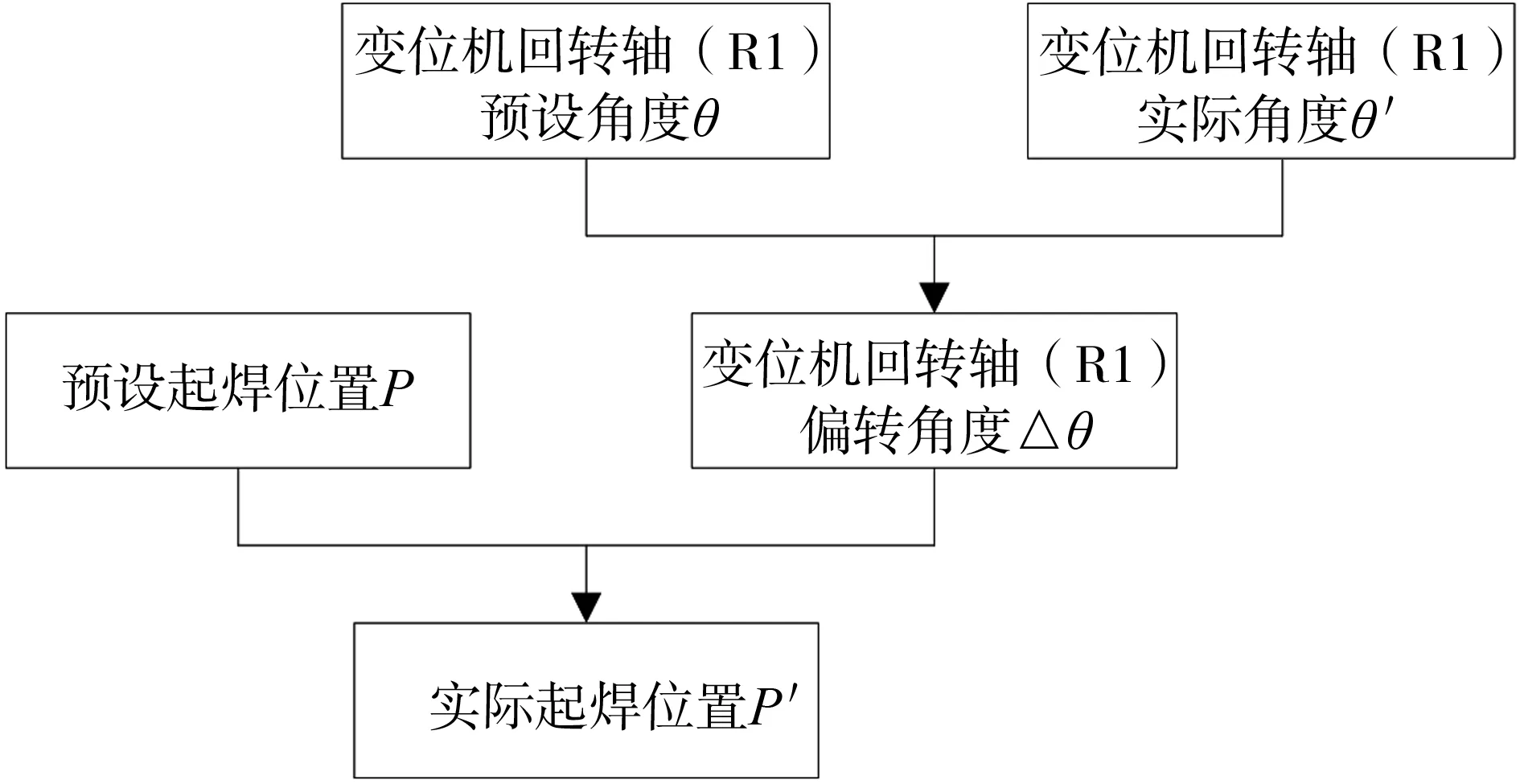

设水平回转轴为R1轴,预设的激光传感器检测时,R1初始位置角度值为θ,实际位置角度值为θ′,偏转角度差值为Δθ,通过计算得出R1轴的偏转角度差值为:

将Δθ通过计算转换,得出R1轴相对于焊枪TCP应该偏转的角度Δα,将Δα赋予提前预设的焊接程序,将焊接程序中的焊接起止点进行整体偏转,即可焊接正确的位置,赋值流程如图13所示。

图13 赋值流程Fig.13 Assignment process

6 应用实例

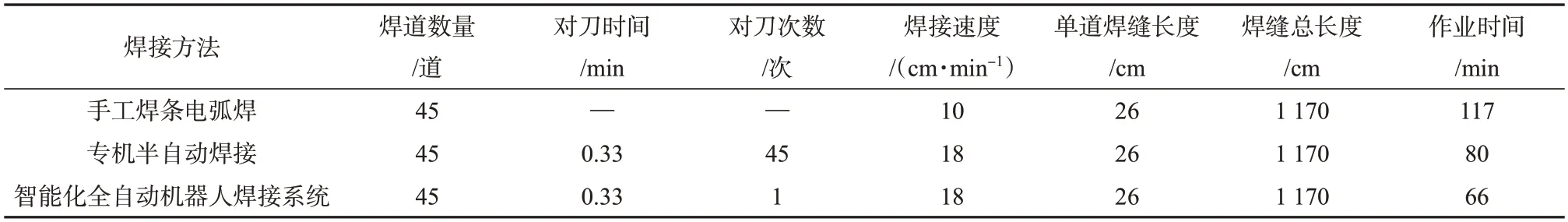

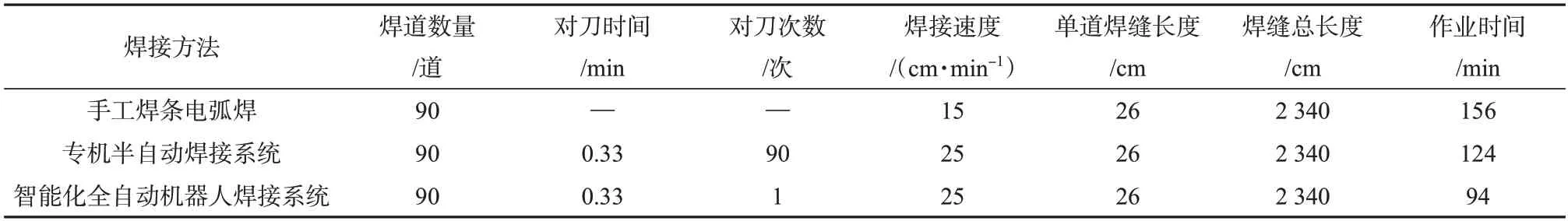

经过应用验证,机器人寻位准确,可根据气缸盖实际摆放,对焊接程序进行整体偏转,完成合格焊接作业。以一个常规规格船用柴油机气缸盖为例,每个气缸盖有三个扇形待焊凹槽,每个凹槽需要堆焊15道焊缝,平均每道焊缝长度约为26 cm,焊接示意如图14所示,若采用单层焊工艺进行计算,一个气缸盖的作业时间结果如表2所示,若采用双层焊工艺进行计算,一个气缸盖的作业时间结果如表3所示。

表2 单层焊工艺作业时间Table 2 Working time of the single layer welding process

表3 双层焊工艺作业时间Table 3 Working time of the double layers welding process

图14 焊接示意Fig.14 Diagram of welding

7 结论

(1)经计算比对,相比手工焊条电弧焊和专机半自动焊接系统,基于激光寻位的柴油机气缸盖智能化全自动机器人焊接系统对船用柴油机气缸盖凹槽的堆焊作业效率明显提升:采用单层焊工艺时,较手工焊条电弧焊和专机半自动焊接效率分别提升约77%和21%;采用双层焊工艺时,较手工焊条电弧焊和专机半自动焊接效率分别提升约66%和32%。

(2)采用线激光传感器,启动寻位程序后能够自动寻找焊缝位置,当激光扫描器检测到“特征点”,通过记住气缸盖水平回转位置,并与前期提前预设的初始位置进行差值计算,进行整体偏转找到焊缝的实际位置。

(3)本套系统作业效率提升明显,质量稳定,可显著提升企业生产效率,缩短生产周期,提高企业效益及竞争力。