弧焊过程质量监测研究现状

周晓晓,徐佳琛,朱大伟,黄勇

1.南京工业职业技术大学 电气工程学院,江苏 南京 210023

2.南京理工大学 材料科学与工程学院,江苏 南京 210014

0 引言

焊接主要由高温熔融金属并使其充分混合之后迅速冷却而达到连接的作用,在航空、航天、船舶、车辆、容器等制造业是不可或缺的加工方式。其中电弧焊是以电弧作为热源熔融金属,电弧焊以其设备轻便、焊接材料广泛、工艺成熟、性能稳定、安全性较高、性价比高等优势,是应用最为广泛的焊接技术。

随着信息科学、工业自动化及智能化等技术的发展,传统的焊后质量检验已经不能满足工业生产的需求,焊接过程质量监测及控制的需求日益增强。目前焊接过程质量监测主要通过对焊接过程中的工艺、音频、光学等信息进行传感采集,并经过一定的处理、计算、分析得出其与焊接质量之间的关系规律,在此基础上对焊接过程质量进行评价、预测,以达到焊接自动化与智能化的最终目的[1-4]。但焊接是一个牵涉电弧物理、传热、冶金和力学的多信息、强耦合、非线性的复杂过程,并伴随着强弧光、高温辐射、电磁干扰、烟尘以及飞溅等。对焊接过程进行多物理场建模以得到焊接过程信息与焊接质量之间的定量关系规律是焊接机理认知的热点与难点;同时面对复杂焊接场景多工况交替、多信息耦合、模式不明且多变的多源异构数据和信息,难以得到真正覆盖所有焊接工况下的样本数据和接头失效模式下的标签数据,这成为焊接过程多源信息深度感知、决策等关键技术落地的瓶颈;实验室环境获得的数据、信息特征、焊接质量预测模型及控制决策,缺乏焊接工艺知识与机理的理解,在工业场景“落地”的过程中往往呈现“一机一模型”以及模型泛化能力不足等问题[5-14]。

本文将针对上述问题从焊接过程监测信息源和数据分析方法两个方面对最近十年弧焊过程质量监测技术国内外的研究现状进行阐述。

1 焊接过程质量监测信息源

1.1 焊接过程工艺信息

弧焊过程工艺信息主要包含焊接电压、电流、焊速、保护气流量等,其中焊接电压电流信号(也称电信号)与焊接电弧状态、熔滴过渡状态、熔池形状等影响焊接过程质量的因素密切相关。并且焊接过程电信号相较于其他信号具有采集技术成熟、采集设备简单、机理明确、响应快、抗干扰性能好等优势。20世纪80年代焊接过程电信号即被作为信号源用来分析电弧稳定性,此后,焊接过程工艺信息与焊接质量之间的关系规律一直是研究热点[15-18]。

张志芬等[19]针对铝合金脉冲GTAW(gas tungsten arc welding)研发了基于焊接电弧电压信号的在线质量监测系统。该系统采用小波包变换在时域中消除弧压信号特征参数曲线的脉冲干扰,然后采用改进的Welch谱估计算法在频域中计算电压信号能谱密度,并将其划分为五个频带进而提取其统计参数。经过特型实验和计算分析揭示了各频带统计参数与欠熔合、欠保护、焊穿、凹坑等不同种类的焊接缺陷之间的关系规律及敏感性差别。该研究中焊接电压波形时域、频域特征与焊接缺陷之间关系规律如图1所示。

图1 焊接电压信号时域、频域特征与焊接缺陷之间关系规律[19]Fig.1 Relationship between time-domain and frequency-domain characteristics of welding voltage signals and welding defect

文献[20]提出对K-TIG(Keyhole tungsten inert gas)焊接过程电弧电压信号的上包络线进行FFT(fast Fourier transform)变换进而提取熔池振荡频率的方法,计算流程见图2。并分别采用钛合金板和304不锈钢板进行K-TIG对接焊实验,采集其电压信号通过理论模型进行了验证,并得出此方法提取的振荡频率可以明显反映出K-TIG焊接过程小孔穿透状态差别。该计算方法简洁、耗时低,可用于在线小孔形成状态监测及反馈控制领域,但仍需大量实验建立具体的数值关系模型才可达到量化监测的目的。

图2 熔池振荡频率提取及小孔穿透状态识别[20]Fig.2 Molten pool oscillation frequency extraction and identification of Keyhole status

基于焊接过程工艺信息的焊接过程质量监测研究主要聚焦于焊接过程电信号与焊接缺陷、焊接过程稳定性、熔滴过渡及小孔状态等关系规律[16-20],但由于焊接方法的多样性以及焊接过程的复杂性,很难通过电信号分析来达到对焊接质量进行定量评价及预测的目的。

1.2 电弧声信息

电弧声信息是焊接过程中电弧产生的主要信息之一,有经验的焊工可以根据电弧声判断焊接过程的稳定性甚至判断是否有生成焊接缺陷的趋势。电弧声信号中包含大量与焊接动态过程相关的信息,仅次于视觉信息,但相较于视觉信息却具有实时性较好的优势[21],所以一些研究基于弧焊过程中产生的电弧声信号进行焊接过程质量评价。

张志芬等[22]针对铝合金脉冲GTAW焊接过程,分析了电弧声信号的产生机理,采用基于小波滤波的主成分分析(Principal Component Analysis,PCA)方法选取电弧声信号中对焊接缺陷和熔透状态敏感的频率分量特征值组合,作为基于网格搜索优化和交叉验证的支持向量机(SVM-GSCV)的输入数据进行焊缝熔透状态的预测分析,得到了正确率和稳定性都比较高的结果,该模型如图3所示。

图3 基于电弧声信号的SVM-GSCV熔透识别模型[22]Fig.3 Audible sound-based SVM-GSCV penetration recognition model

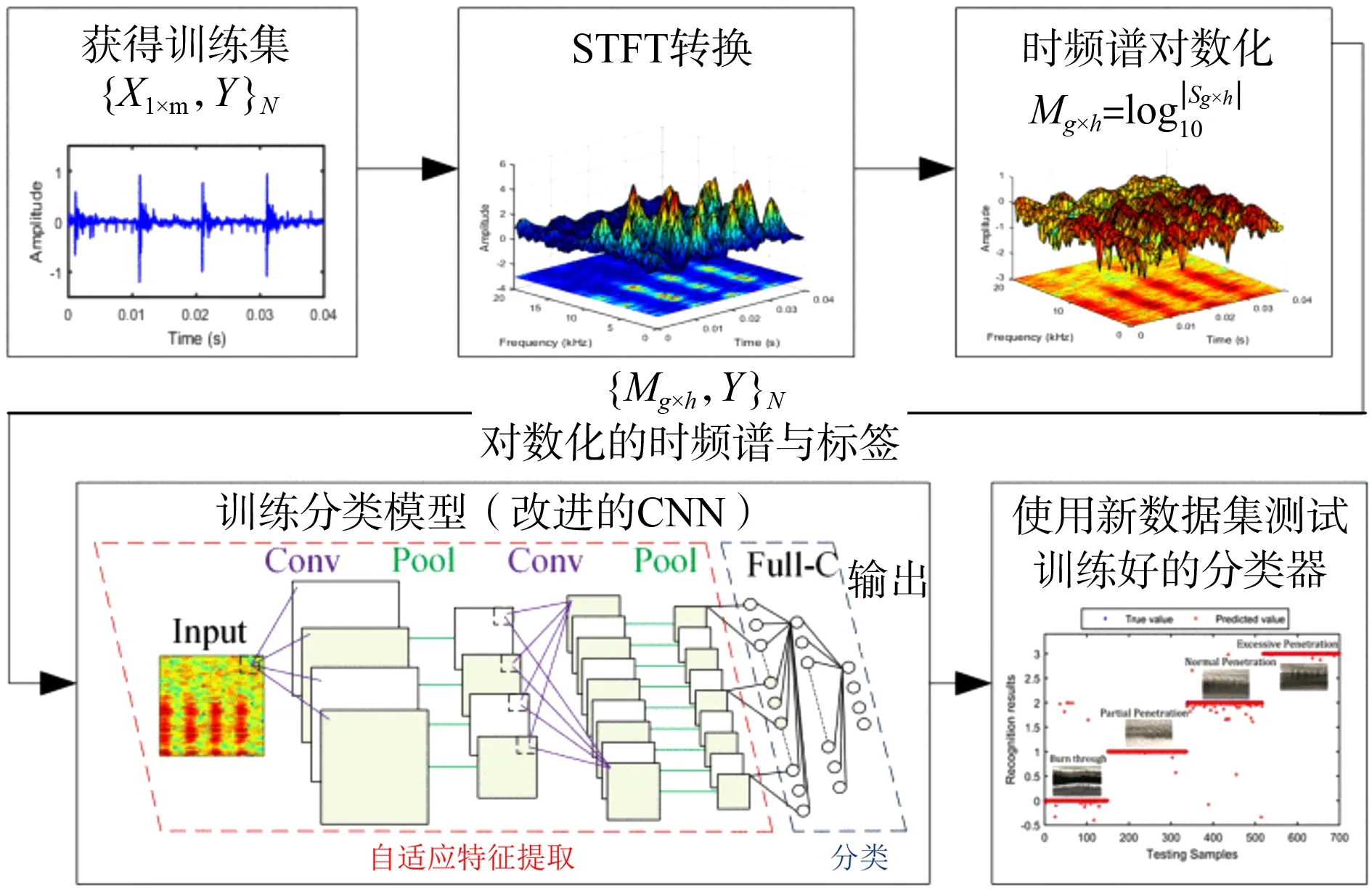

任文静等[23]针对铝合金GTAW焊接过程提出了TF-CNN模型判断焊缝熔透状态,如图4所示。模型以焊接过程中电弧声压信号时频信息作为改进CNN模型的输入数据,以未熔透、熔透、焊塌、焊穿四种熔透状态作为模型的输出结果。采用LReLU激活函数、RMSprop(Root Mean Square prop)优化器以及随训练次数变化的学习率。经过焊接实验及测试对比,TF-CNN模型的分类准确率、稳定性都明显高于传统分类模型。

图4 基于电弧声信号的TF-CNN熔透识别模型[23]Fig.4 Audible sound-based TF-CNN penetration recognition model

综上,提取弧焊过程电弧声信息的时频特征并结合机器学习分类方法可以有效的反映出焊缝的熔透状态。但电弧声信息的采集对环境要求比较高,还需要开发有效的噪声滤除方法以面对实际生产过程中的复杂场景与工况。

1.3 熔池视觉图像信息

人工焊接过程中焊工时刻观察焊接熔池情况,以便随时调整焊枪角度、焊接速度等防止焊接缺陷的产生。自动化焊接过程中,也希望通过视觉图像传感及相应的处理来获取与焊接过程质量相关的信息,以评价焊接过程稳定性及预测焊接质量,作为焊接过程自动控制的基础。弧焊过程视觉图像传感通常包括熔滴图像[24]、焊接电弧图像[25]、飞溅图像[26]、熔池图像等。其中熔池图像包含的信息最丰富,与焊接过程稳定性、熔透状态以及是否存在焊接缺陷等密切相关,所以在焊接过程质量监测中应用最为广泛。

同时,随着机器学习发展以及其在图像处理与识别领域的应用,近年来其在熔池图像与焊接过程质量监测方面的应用逐渐成为熔池图像分析的主要方向。目前机器学习在基于熔池图像处理的焊接质量监测方面应用主要包含两种模式。

一种是提取熔池图像特征参数,如熔池宽度、长度、周长、面积等,再将特征参数作为机器学习模型的输入数据进行焊缝成形预测。文献[27]中采用前后双摄像头分别采集K-TIG焊缝坡口和熔池图像,利用语义分割从熔池图像提取9个几何参数,再结合从前方坡口图像提取的坡口宽度作为长短期记忆网络(LSTM)模型的输入参数,来识别未熔透、部分熔透、熔透和过熔透四种熔透状态,系统对熔透状态的识别准确率达到了95.2%。文献[28]则利用语义分割结合Canny边缘检测、二元多项式回归方法从GTAW熔池图像中得到完整的熔池边界,再提取熔池的4个几何参数作为反向传播神经网络(BPNN)的输入参数来预测焊缝的熔深,结果拟合度达到了0.997 4,该模型结构如图5所示。

图5 基于熔池图像的熔深预测模型结构[28]Fig.5 Penetration predicting model based on melting pool images

另外一种是将熔池图像进行预处理,如剪裁、强化、标准化等,将预处理后的熔池图像直接作为机器学习模型的输入数据利用模型提取熔池图像的特征进而预测焊缝成形。文献[29]中将K-PAW熔池侧面图像作为AlexNet模型的输入,输出部分熔透和全熔透二分类结果,正确预测钥匙孔/穿透状态的准确率达到了90%。文献[30]中将GTAW熔池后方图像作为MobileNetV2模型的输入,输出欠熔合、部分熔透、熔透、过熔透四分类结果,识别准确率达到了99.88%。

基于熔池视觉图像信息的焊接过程质量评价与预测主要在焊缝熔透状态预测方面取得了良好的成果,关于焊缝表面气孔、表面夹渣等缺陷评价与预测方面的应用较少。

1.4 多源信息融合

焊接过程是一个快速、复杂的物理化学过程,采用单类信息来表征与评价焊接过程质量总有各种不足,近年来越来越多的研究将分析对象转向多源信息融合,例如焊接过程电信息与声压信息在信息级别融合[31],焊接过程电信息与熔池视觉信息在决策级别融合[32]等。

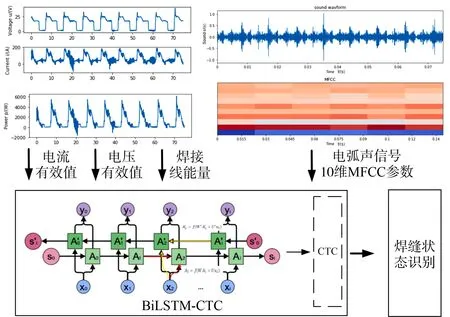

文献[31]中,针对低碳钢角接焊缝CMT焊接过程,同步采集焊接电弧电压、电流及声压信号。经观察分析得出焊接过程电压、电流、线能量及声压信号都可在一定程度上反映出焊接稳定性差别。并在此基础上建立了BiLSTM-CTC模型来识别正常焊接过程、欠保护焊接过程和产生焊漏缺陷的焊接过程等,模型如图6所示。通过单独采用焊接过程电弧声信号的10维MFCC作为模型输入数据,与声压信号MFCC融合电弧电压有效值、电流有效值和输入能量等作为模型输入数据,两种形式进行了实验对比。得出该模型以多信息融合数据作为输入时识别结果明显优于单类信息作为输入。

图6 融合焊接过程电信号及声信号的BiLSTM-CTC焊接状态识别模型[31]Fig.6 BiLSTM-CTC welding state recognition model based on fusion of welding process electrical and acoustic signals

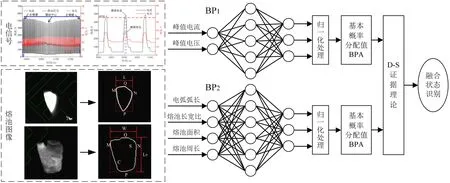

刘先淼等[32]针对窄间隙P-GMAW构建了基于D-S证据理论和BP神经网络的多信息融合窄间隙焊接侧壁熔合状态识别模型,如图7所示。该模型从电信号与熔池图像中提取与焊接过程侧壁熔合状态密切相关的特征值,分别将两种信息源特征值组作为BP神经网络的输入数据。再将两神经网络的输出结果经D-S证据理论进行决策级融合,得出良好熔合、临界熔合、未熔合三种熔合状态的分类结果。经过实验与模型训练测试得到了良好的分类结果,实现了对侧壁熔合状态的有效识别。并且与分别单独采用电信号和熔池图像信号进行熔合状态分类的结果进行了对比,得到多信息融合分类准确率与可信度都优于单信号分类结果。

图7 融合焊接过程电信号及熔池图像的BP神经网络+D-S证据理论熔合状态识别模型[32]Fig.7 BP neural network and D-S evidence theory fusion state recognition model for fusion of welding process electrical signals and molten pool images

综上,多信息融合分析相对于单一信息分析具有正确率高、稳定性强等优点,多信息融合分析已逐渐成为焊接质量在线监测的主要研究方向。

2 焊接过程信息数据分析方法

2.1 统计学分析方法

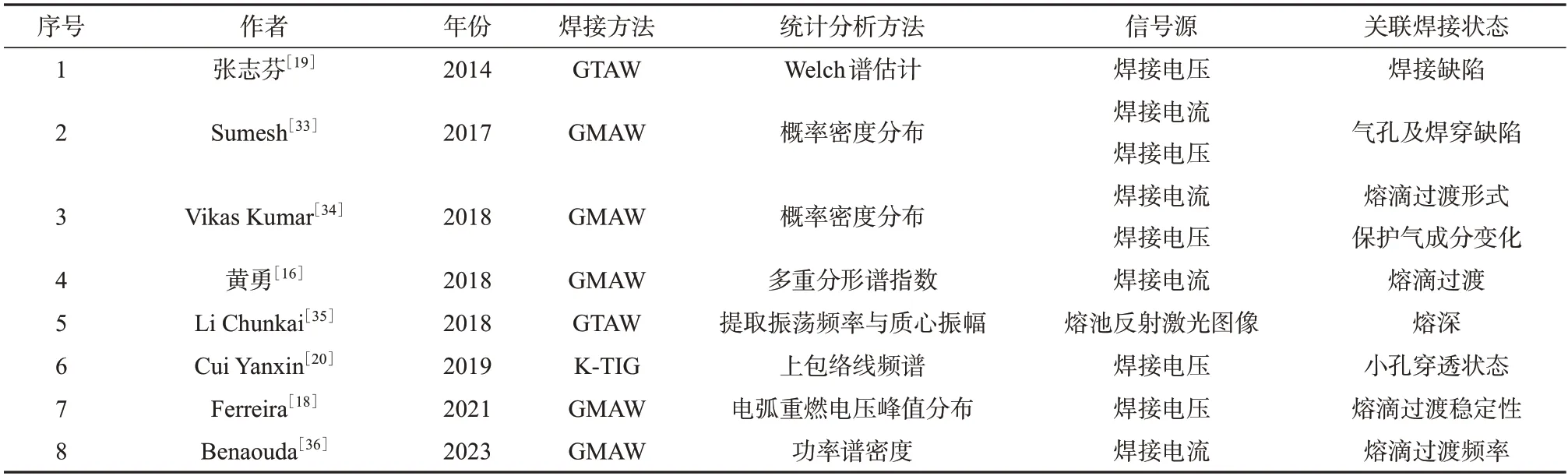

自20世纪80年代起,许多研究就致力于找到焊接过程信息中与焊接过程质量密切相关的特征值,其中统计学分析方法得到大量的应用。例如前文提到的焊接电压Welch谱估计与焊接缺陷之间的关系规律研究[19]、焊接电压上包络线频谱与TIG小孔穿透状态之间的关系规律研究[20]等。表1中列出了近年来部分分析方法及其作者、发表年份及信号源、相关联焊接状态等信息。其中Sumesh[33]和Kumar[34]分别研究了焊接电流、电压概率密度分布特点与焊接缺陷、熔滴过渡形式及保护气成分之间的关系规律。黄勇等[16]则计算了焊接电流的多重分形谱指数并研究了其与焊接过程熔滴过渡之间的关系规律。Li等[35]从熔池反射激光图像中提取出了熔池振荡频率及反射激光图形质心振幅并得出了其与焊缝熔深之间的关系规律。Ferreira等[18]针对短路过渡GMAW电压信号,通过分析电弧重燃电压峰值分布规律,研究了其与短路过渡稳定性之间的关系规律。Benaouda等[36]则研究了焊接电流功率谱密度与GMAW在短路过渡、自由过渡模式下的熔滴过渡频率之间的关系规律。

表1 基于统计学分析的焊接过程质量监测对比Table 1 Comparison of welding process quality monitoring based on statistical analysis

2.2 机器学习方法

由上述内容可知,统计分析方法主要应用在焊接过程信息特征与焊接过程质量之间关系规律的研究。还有很多学者更倾向于在此基础上,结合机器学习方法对焊接过程质量进行评价。上文提到目前机器学习在基于熔池图像处理的焊接质量监测方面应用主要包含提取特征值将其输入机器学习模型以及直接将图像作为机器学习模型输入数据两种模式,这里不再赘述。

焊接工艺信息和电弧声信息等一般不会直接被作为机器学习模型的输入数据,而是经过数据处理提取其特征值或者得到其特征图作为机器学习模型的输入数据来进行焊接过程质量评价。其中张志芬等[22]、Liu等[31]、刘先淼等[32]分别将电弧声压信号子频带特征值、电流电压及电弧声特征值、电流电压及熔池图像特征值作为机器学习模型的输入数据来评价焊接过程质量。而任文静等[23]和Zhao等[39]均采用电弧声压信号时频图作为机器学习模型的输入数据来预测焊缝熔透状态。

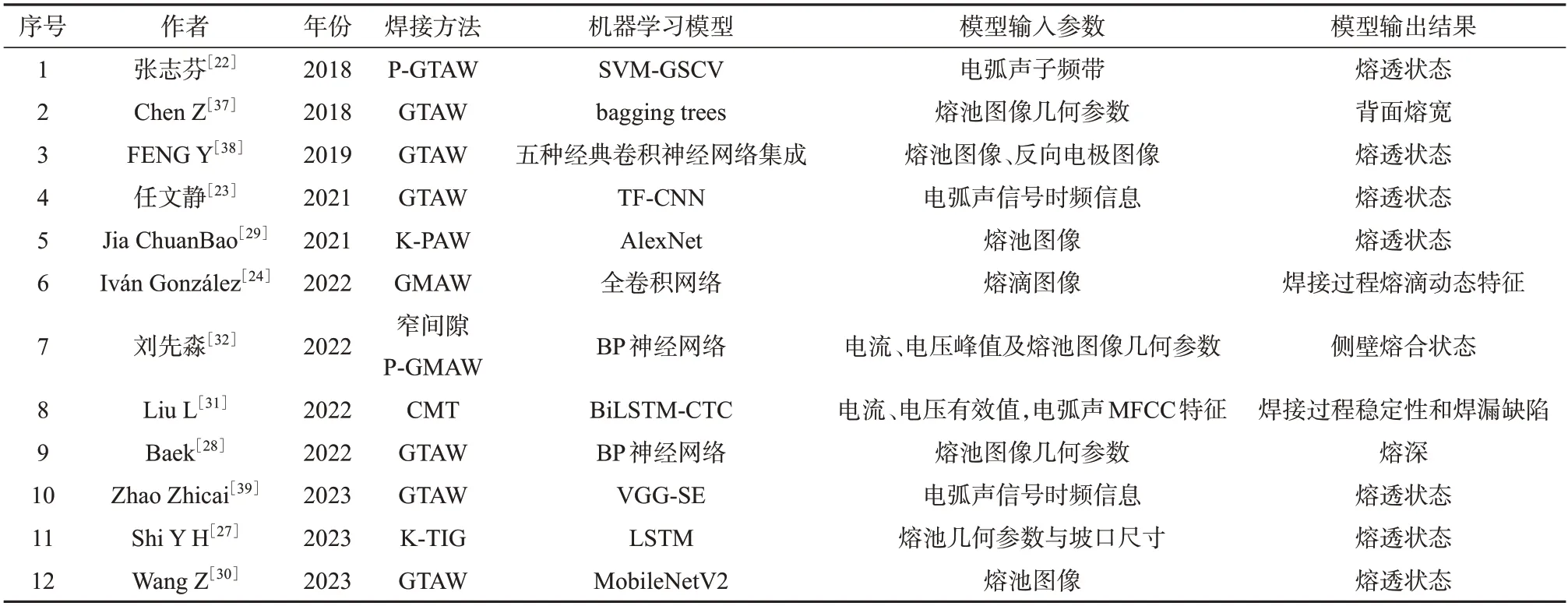

近几年部分公开发表的基于机器学习方法的焊接过程质量预测模型见表2,包括模型类别及其对应的输入参数与输出结果。由表2可知,目前神经网络在焊接过程质量监测模型中应用最多,尤其是熔池图像分析[27-30,38]与多信息融合分析[31-32]。

表2 基于机器学习方法的焊接过程质量预测模型对比Table 2 Comparison of welding process quality prediction models based on machine learning methods

3 结论与展望

针对弧焊过程的快速、复杂、多变等特征,研究人员采用多源传感器采集焊接过程工艺信息、声学信息与光学信息等,并经过数据分析等方式寻找焊接过程信息与焊接质量之间的关系规律进而达到焊接过程质量监测的目的。目前研究对象逐渐从单一信息源趋向于多信息融合方式,由于焊接过程工艺信息采集设备成熟、快速、物理信息明确等特点,已经作为多信息融合中不可或缺的信息源,如焊接过程电信号与电弧声信号相融合、焊接过程电信号与熔池视觉图像相融合等方式。焊接过程质量评价方法也从采用统计分析方法提取特征值配合软硬阈值方式逐渐趋向于统计分析与机器学习相结合的方式。近年来随着深度学习的发展,已出现采用深度学习方法提取焊接过程信号特征并进行质量预测的模型。

由于弧焊方法及其熔滴过渡形式多种多样,导致目前焊接过程质量各分析模型的应用范围有限,泛化能力显得不足。同时焊接领域还缺乏大型公开数据库,这从某些角度来说限制了研究人员测试模型的数据源。焊接过程质量监测的最终目的是服务于焊接过程智能控制,而焊接过程是一个快速的金属熔融及凝固过程,目前大部分研究成果在速度上尚不能满足实时监测的要求。

实现复杂工况下高精度、高可靠、抗干扰、低时延的焊接过程信息传感与质量预测是焊接智能化的基础。面对复杂焊接场景多工况交替、多信息耦合、模式不明且多变等复杂科学问题和技术难题,未来在焊接过程质量监测方面的研究需结合多传感手段协同感知与多源异构数据融合分析,建立高效、高精度的焊接机理模型以得到焊接过程信息与焊接质量之间定量关系规律。目前各研究机构的样本数据还存在信息孤岛,信息共享不足,数据覆盖面不够,未来需要多机构多企业共享焊接数据样本,建立大型公开数据库以供更多的研究人员更加方便、专注地进行分析方法的研究。人工智能方法在焊接智能化中的应用已成为趋势,但目前多数模型在泛化能力和计算速度上仍需进一步提升以满足焊接过程实时控制的需求。