基于机器学习的铝合金脉冲激光焊接工艺及质量预测研究

苟星禄,吴頔,3,董金枋,杨方毅,曾达,黄宏星,张培磊,叶欣,史海川

1.上海工程技术大学 材料与科学工程学院,上海 201620

2.上海市激光先进制造技术协同创新中心,上海 201620

3.上海交通大学 材料科学与工程学院,上海 201620

0 引言

激光焊接因其能量密度高、热影响小、焊接变形小和自动化程度高等一系列优点,在铝合金焊接领域得到广泛应用[1-2]。然而,铝合金自身高反射率、高导热性以及低电离能等固有属性,导致焊接过程稳定性较差,容易产生未熔透、咬边、驼峰、裂纹等焊接缺陷,严重影响工件接头质量和力学性能[3]。相比于连续激光焊接,脉冲激光焊接技术能够精准调控能量输入且热输入小,特别适合于薄壁铝合金的精密连接。

张大文等人[4]对比了脉冲激光和连续激光焊接5052铝合金板的效果,结果表明脉冲激光焊接能获得更加理想的焊缝。文献[5-6]针对TC4板开展了脉冲激光焊接工艺实验,结果发现,当其他参数不变时,焊缝熔深和熔宽均随激光峰值功率的增加而增大。Jia等人[7]在铝合金脉冲激光焊接时发现随着激光功率增加,熔深和熔宽均逐渐增加,并且当控制脉冲能量不变时,激光功率对熔池尺寸仍然起主导作用。此外,Torkamany等人[8]针对低碳钢板脉冲激光焊接技术,提出了重叠因子概念,并得到了焊接速度与脉冲频率呈正相关的结论,结果表明,当脉冲频率固定不变时,焊接速度要适当降低才能获得最佳焊接效果。朱玮涛等人[9]的研究表明,脉冲宽度增加,则熔深逐渐增加,当脉冲宽度超过某一临界值时,熔深反而下降。王金凤等人[10]研究了小功率激光器在纯铝薄板焊接工艺中的应用,发现激光功率、脉冲宽度、脉冲频率对焊缝成形的影响逐渐减弱,并得到了合适的工艺参数。

结合上述研究发现,国内外学者针对脉冲激光焊接工艺开展了大量研究,并取得了一定成果。然而,脉冲激光焊接作为一个多参数相互耦合的复杂非线性动态系统,利用工艺先验知识建立准确的解析模型以实现对焊接质量的精准预测非常困难,目前更多停留在大量工艺实验和破坏性金相分析测试,这极大降低了生产效率。为解决上述难题,本文首先对不同脉冲激光焊接工艺参数对焊缝形貌的影响规律进行了研究;其次,以工艺参数为多维输入变量,构建基于机器学习方法的焊接质量预测模型,以实现对铝合金脉冲激光焊缝尺寸的精准预测,为工艺优化和焊接质量控制提供试验依据。

1 试验方法

1.1 试验系统及设备

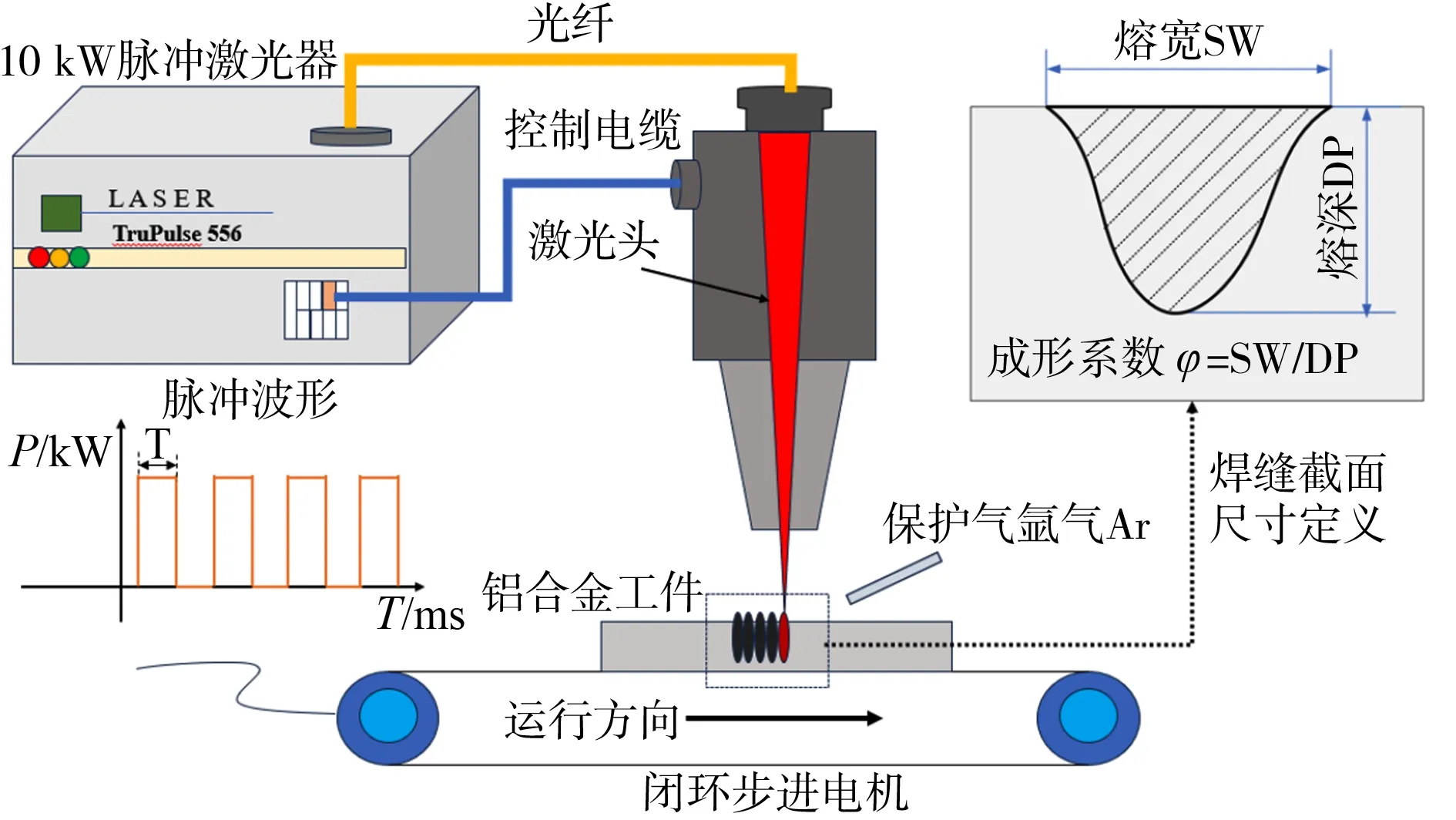

激光焊接试验系统如图1所示,主要包括:脉冲激光器(TRUMPF TruPulse 556)、激光头、行走机构和送气系统(压缩空气和保护气)。其中脉冲激光器最大输出功率为10 kW,输出方波脉冲,峰值功率、脉冲频率/时间可调。激光束波长为1 064 nm,聚焦透镜焦距为223 mm,激光头倾斜角为10°。此外采用紫铜保护气喷嘴对焊接区域进行保护避免氧化,保护气为纯度99.99%氩气,流量20 L/min。

图1 脉冲激光焊接试验系统平台Fig.1 Platform of pulsed laser welding test system

1.2 试验材料及焊接工艺

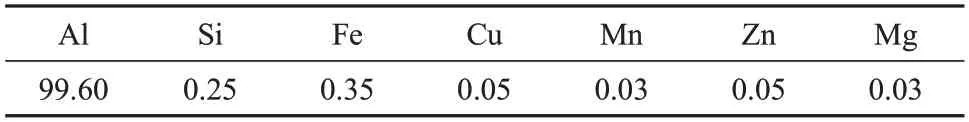

试验材料为尺寸100 mm×50 mm×2 mm的1060铝合金薄板,其化学成分如表1所示。试验开始前对工件表面进行打磨抛光,去除表面氧化膜,再使用丙酮溶液将表面擦拭干净,去除油污。

表1 1060铝合金主要化学成分(质量分数,%)Table 1 Main chemical components of 1060 aluminum alloy(wt.%)

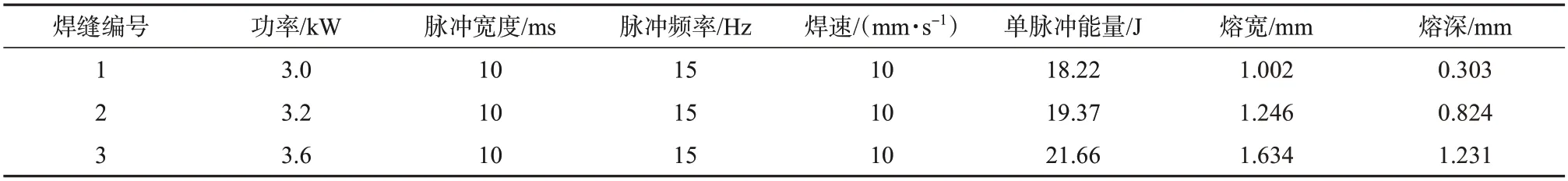

为了系统研究不同脉冲激光焊接参数对焊缝熔深(DP)和熔宽(SW)的影响规律,采取单一变量控制法,分别改变激光峰值功率Ppeak、焊接速度v和脉冲频率f(经前期试验以及对试验参数的优化,当功率3.2 kW,焊速10 mm/s,脉冲频率15 Hz时,焊接接头质量最优),相比其他参数,脉冲宽度对焊缝成形影响最小,为减少后续预测模型的复杂度,本文暂不考虑脉冲宽度的影响。具体工艺参数和对应的焊缝尺寸见表2~表4。激光焊缝尺寸(熔深和熔宽)和成形系数φ的定义如图1所示。

表2 不同峰值功率对应的焊缝尺寸Table 2 Weld dimensions corresponding to different peak power

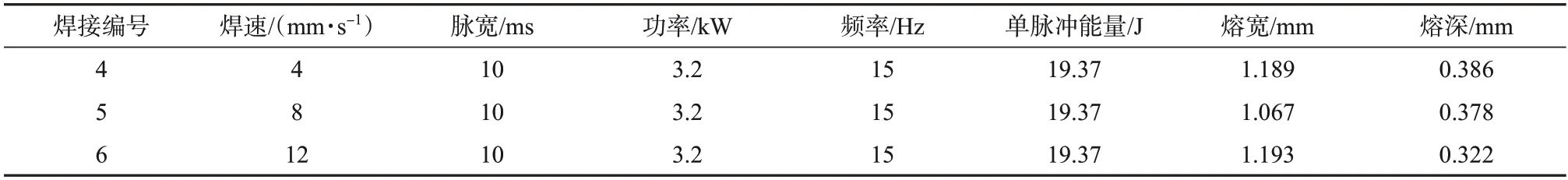

表3 不同焊接速度对应的焊缝尺寸Table 3 Weld dimensions corresponding to different welding speeds

表4 不同脉冲频率对应的焊缝尺寸Table 4 Weld dimensions corresponding to different pulse frequencies

2 不同激光工艺参数对焊缝形貌的影响分析

2.1 脉冲峰值功率对焊缝形貌的影响

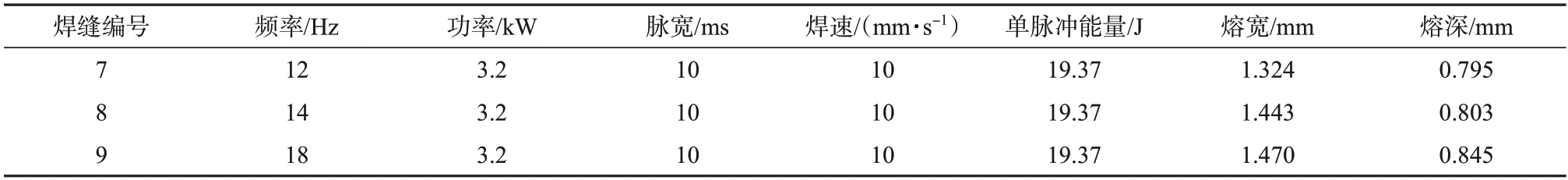

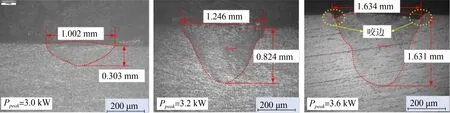

图2为不同峰值功率Ppeak的焊缝截面形貌。图3为不同峰值功率Ppeak对熔宽、熔深以及成形系数的影响分布。可以看出,当其余参数保持不变时,增大峰值功率,焊缝熔宽和熔深均增大,同时成形系数不断减小,焊缝类型从传导焊过渡到深熔焊模式。

图2 不同峰值功率下的焊缝截面形貌Fig.2 Appearance of weld section under different peak power

图3 不同峰值功率的熔宽、熔深和成形系数变化规律Fig.3 The variation law of melting width,melting depth and forming coefficient of different peak power

当峰值功率为3.0 kW时,传输到工件的热量较少,只能使铝合金表面熔化形成宽而浅的熔池,因此成形系数较大(φ=3.31),此时焊缝处于传导焊模式;随着峰值功率增大到3.2 kW时,产生更多的热量到工件表面,铝合金形成的金属蒸汽具有较高的反冲压力,能够克服液态金属表面张力并将熔融金属排向外围,形成深而窄的匙孔。随后,匙孔壁面通过多重反射不断吸收入射的激光能量,实现匙孔周边金属不断熔化,从而快速增加了焊缝熔深,形成深熔焊缝,焊缝成形系数也明显降低(φ=1.51)。峰值功率增加到3.6 kW后,焊缝表面出现了局部凹陷,产生咬边缺陷。这是由于激光功率过大,焊接速度较快,使得脉冲激光能量下降时间过快,导致熔池匙孔振荡非常剧烈,内部匙孔容易塌陷,从而造成焊缝局部咬边现象。因此,需要一个合理的激光功率和焊接速度匹配区间,来保证获得稳定可靠的焊缝质量。

2.2 焊接速度对焊缝形貌的影响

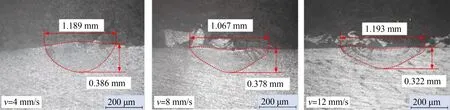

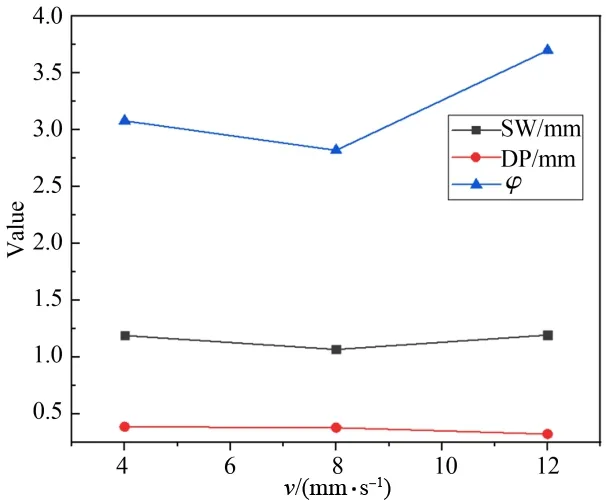

不同焊接速度的焊缝截面形貌如图4所示,不同焊接速度对熔宽、熔深和成形系数的影响分布如图5所示。可以看出,当峰值功率、脉冲频率和脉冲宽度等关键参数保持不变时,增大焊接速度,分布在单一焊缝上的线能量减小,导致焊缝熔深随之减小,余高减小;但焊缝熔宽变化幅度不明显,同时焊缝成形系数比较大(φ>2.8),均属于典型的传导焊模式。

图4 不同焊接速度的焊缝截面形貌对比Fig.4 Comparison of weld section morphology at different welding speeds

图5 不同焊接速度的熔宽、熔深和成形系数变化规律Fig.5 Changes of welding width,depth and forming coefficient at different welding speeds

2.3 脉冲频率对焊缝形貌的影响

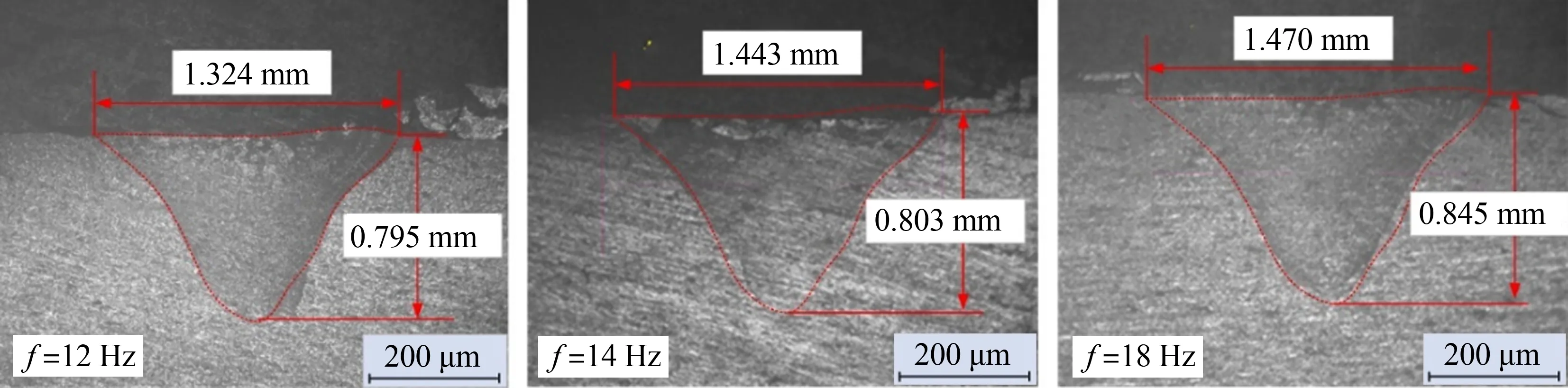

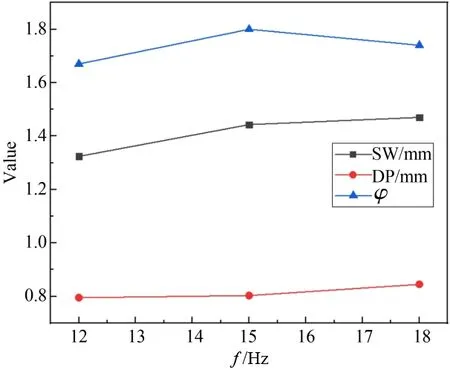

图6为不同脉冲频率f的焊缝截面形貌对比,图7为不同脉冲频率对熔宽、熔深和成形系数的影响分布。可以看出,在其他焊接参数一定时,当脉冲频率为12 Hz,由于脉冲频率过小,单一时间内的激光作用间隔时间较长,导致前后焊点之间的距离较大,焊缝成形的连续性较差,熔深和熔宽较小;当逐渐增大脉冲频率(f=18 Hz)时,激光能量重叠率较高,工件在单位时间的内吸收的激光能量越高,也增强了金属蒸发作用,进而增加内部匙孔深度,最终增大了焊缝熔深和熔宽。但焊缝成形系数基本上在1.7左右,属于典型的激光深熔焊模式。

图6 不同脉冲频率的焊缝截面形貌对比Fig.6 Comparison of weld cross section morphology at different pulse frequencies

图7 不同脉冲频率的熔宽、熔深和成形系数变化规律Fig.7 Variation of melting width,melting depth and forming coefficient at different pulse frequencies

通过系统对比了激光峰值功率、焊接速度和脉冲频率对焊缝尺寸的影响规律,可以看出:(1)脉冲峰值功率对焊缝熔深和熔宽的变化最为明显,焊接速度和脉冲频率对焊缝尺寸的影响不大;(2)需要对不同焊接工艺参数进行匹配,才能避免出现咬边等缺陷,但工艺参数组合对实际焊缝质量的影响规律比较复杂。

3 基于BP神经网络的激光焊缝成形预测

由上述工艺结果分析可以看出,脉冲激光工艺参数组合与实际焊缝尺寸存在内在的非线性映射关系,工艺参数之间存在复杂强耦合联系,因此传统线性方程难以满足实际预测精度和强泛化能力。BP神经网络(Back Propagation Neural Network)是一个按误差逆传播算法训练的多层前沿网络,是应用最为广泛的神经网络模型之一。作为一种强大的机器学习方法,BP神经网络(Back Propagation Neural Network)可以灵活处理非线性数据,具有算法快、易于理解和预测速度快等优点[11-15]。赵子竣通过不同焊接工艺参数开展不同厚度船用高强钢的激光-电弧复合焊工艺试验,验证了神经网络焊缝预测模型在实际应用中的准确性及有效性[16];文献[17-18]通过BP神经网络为焊接工艺参数的合理选择及优化提供了科学依据。为此,本文采用BP神经网络探讨其在铝合金脉冲激光焊缝形貌预测的应用研究,并验证其可行性。

3.1 BP神经网络算法概述

针对1060铝合金脉冲激光焊接工艺,本文采用MATLAB软件来进行BP神经网络结构搭建和样本训练,其具体流程和网络结构如图8所示。搭建BP神经网络主要包括输入层、隐含层和输出层。其中,输入层参数主要包括激光峰值功率、焊接速度和脉冲频率,输出层参数为熔深和熔宽,鉴于数据量不大,只设计一层隐含层,其节点数根据经验公式设定为5。选取Levenberg-Marquardt作为模型训练样本的算法,最大训练次数为N=5 000,学习速率为η=0.01,训练要求精度为ε=10-5。

图8 基于BP神经网络的模型构建和训练过程Fig.8 Model construction and training process based on BP neural network

3.2 样本预测结果分析

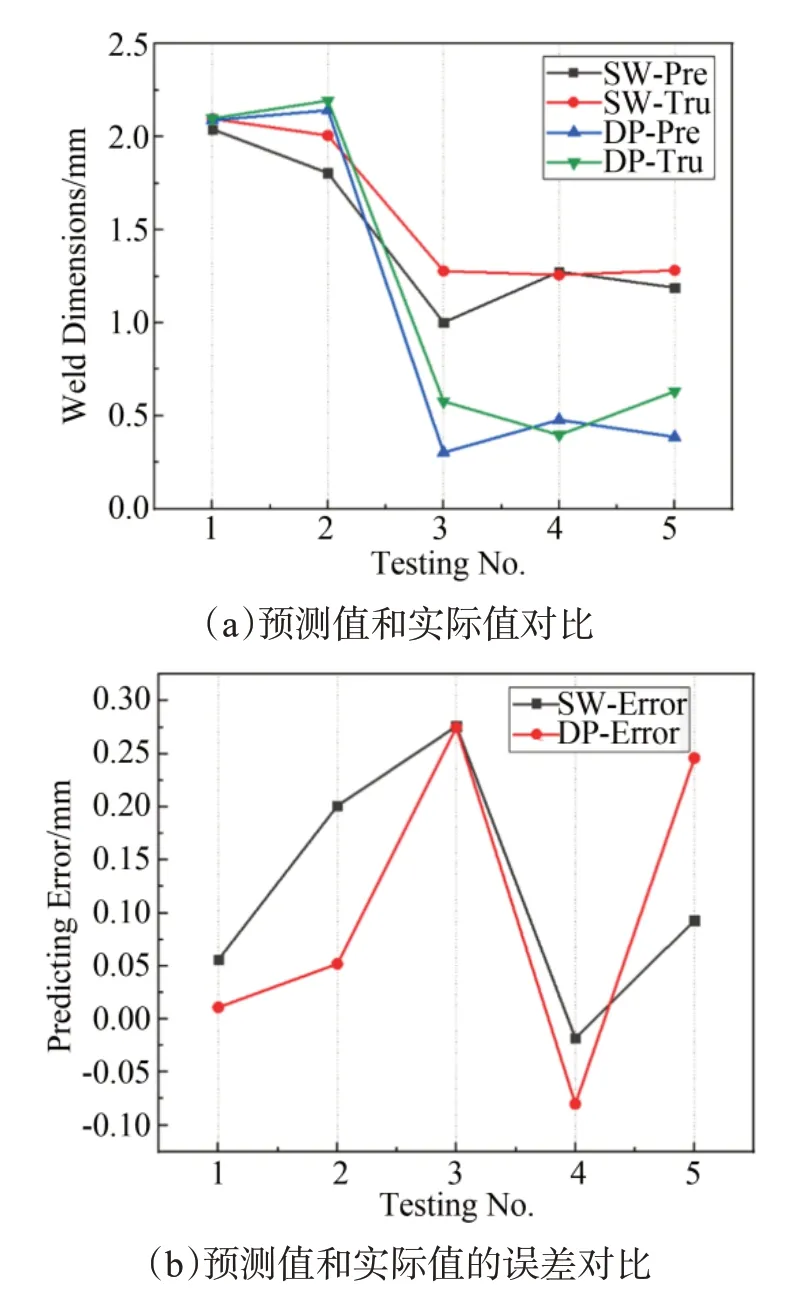

为了验证构建的BP神经网络模型的预测精度,在前期工艺实验的基础上,获得了21组焊接工艺参数与对应焊缝尺寸的样本数据,按一定比例随机分配训练样本和测试样本,分别设置为16和5。BP神经网络的焊缝尺寸预测结果分析如图9所示,可以看出:测试样本的熔深和熔宽预测结果与实际输出基本吻合,最大不超过0.3 mm,平均预测误差低于10%,误差波动都比较小,拟合效果较好,模型具有较高的预测精度。因此可以验证构建的BP神经网模型络能准确反映焊缝形貌与工艺参数的非线性映射关系,从而准确预测焊接质量。

图9 基于BP神经网络的焊缝尺寸预测结果分析Fig.9 Analysis of weld size prediction results based on BP neural network

4 结论

本文以2 mm厚1060铝合金作为研究对象,主要分析了不同脉冲激光工艺参数(峰值功率、脉冲频率和焊接速度)对焊缝成形的影响规律;以工艺参数为多维输入特征,构建了基于BP神经网络的熔宽熔深预测模型。主要结论如下:

(1)单一增大峰值功率时,传递到工件热量输入增大,造成焊缝熔深和熔宽明显增大,焊缝成形系数降低,焊接模式从传导焊变为深熔焊。

(2)单一增大焊接速度时,分布在单一焊缝上的线能量减小,导致焊缝熔深随之减小,余高减小,但焊缝熔宽变化幅度不明显;单一增大脉冲频率时,激光能量重叠率较高,工件在单位时间的内吸收的激光能量越高,焊缝熔深和熔宽也随之增加,但幅度同样不明显。

(3)以脉冲激光峰值功率、焊接速度和脉冲频率为多维输入变量,构建了基于BP神经网络的焊缝熔深和熔宽预测模型,平均预测误差在10%以内,拟合效果较好,具有较高的预测精度,能够满足实际焊接质量诊断要求。