选区激光熔化制备GH3230镍基高温合金成形工艺及热处理影响研究

闫梦喆,席鑫,李霄,路永新,林丹阳,宋晓国

1.西安石油大学 材料科学与工程学院 西安市高性能油气田材料重点实验室,陕西 西安 710065

2.哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,山东 威海 264209

0 引言

GH3230镍基高温合金是一种典型的Ni-Cr-W基固溶强化变形高温合金,使用温度范围700 ℃~1 050 ℃,因其优异的抗冷热疲劳性、组织稳定性等突破了传统Ni-Co基合金受制于固溶能力及热处理温度的局限,成为先进航空发动机燃烧室的主要合金材料[1]。但是,燃烧室作为航空发动机内部气流压力和温度最高的部件,其性能和寿命指标对于设计及制造加工提出了十分苛刻的需求,因此,燃烧室的结构变得愈发复杂和精密,这对燃烧室部件的加工和制造均提出了挑战[2],采用传统的机械加工方法难以制备出先进航空发动机需要的高温结构材料零部件[3]。

选区激光熔化技术(selective laser melting,SLM)因其设计自由度高和快速一体化成形等独特优势成为最具潜力的金属增材制造技术之一,尤其适用于具有多孔、悬垂、复杂内流道以及异形曲面等复杂结构特征的金属薄壁零部件的快速制造[4]。而SLM技术成形过程物理化学反应机制复杂[5]。成形舱内环境变化及工艺参数选择的差异都会对成形产品造成残余应力不均匀及孔隙、裂纹等缺陷[6-7]。国内外对SLM成形镍基高温合金进行了大量研究,包括GH3536(Hastelloy-X)[8]、GH4169(Inconel 718)[9-10]、GH4099[11]等镍基高温合金。但对SLM制备GH3230的研究非常有限。此外,SLM成形镍基高温合金通常具有严重的织构,这将导致微观组织和力学性能的各向异性。因此,SLM成形件大都会进行后续固溶处理,用于消除热应力,均匀组织,消除力学性能的各向异性[4,12]。Xi等[13]通过固溶处理调节了激光粉末床熔化制备GH3230镍基高温合金不均匀的组织和力学性能,研究发现,固溶处理后合金表面有导致合金塑性降低的碳化物析出,随着固溶温度的升高碳化物发生重熔从而引发强烈的塑性转变,当固溶温度达到1 280 ℃时,LPBF-GH3230满足铸件强度标准(647±23 MPa),且具有优异的伸长率(39.4%±1.7%)。Zhang等[14]研究了不同含量TiB2颗粒对LPBF制备GH3230镍基高温合金裂纹抑制和后热处理对残余应力消除以及改善微观结构各向异性的影响。结果表明,热处理后合金试样的残余应力得到释放,变形晶粒数量显著减少,同时热处理后有大量富W型碳化物析出。李伟[15]研究了C含量和固溶温度对SLM成形GH3230合金微观组织及力学性能的影响,研究表明,随着C含量的升高,合金的强度增加而塑性降低,同时,随着固溶温度的升高,样品强度和塑性也都呈现先升高后降低的趋势。

为了加速燃烧室的快速制造应用,本研究采用SLM技术制备GH3230镍基高温合金,研究SLM工艺参数对成形孔隙率的影响,确定最优工艺参数组合并对在最优工艺参数下制备的GH3230合金试样进行固溶处理,研究了固溶处理对合金微观组织及力学性能的影响,为SLM成形GH3230镍基高温合金在燃烧室的成功应用提供了理论指导。

1 试验方法

1.1 试验材料及设备

试验选用316L不锈钢为基板。成形原材料为中原科技有限公司提供的商品化气雾化法制备的GH3230镍基高温合金粉末,合金粉末形貌如图1所示,粉末为球状或近似球状结构,分散性好,仅有少量卫星球的存在。合金粉末粒度分布在15~53 μm之间,平均粒径为36 μm,合金粉末实际化学成分如表1所示。

表1 GH3230合金主要化学成分(质量分数,%)Table 1 Main chemical composition of experimental GH3230 alloy(wt.%)

采用广州雷佳增材科技有限公司的DiMetal-150H设备进行SLM成形试验,配备功率500 W的光纤激光器,光斑直径90 μm,成形腔尺寸150 mm×150 mm×150 mm。

1.2 试验方案

SLM成形过程中,对成形件显微组织及力学性能影响较大的工艺参数主要有激光功率、扫描速度、扫描间距及铺粉层厚度,其中,激光功率及扫描速度对成形件质量的影响更为显著[15],因此,在选择工艺参数时,固定铺粉层厚度L为0.04 mm,扫描间距d为0.09 mm,采用控制变量法设置试验参数表,以体能量密度E作为衡量指标,使用激光功率P和扫描速度v三组参数进行试验,具体试验工艺参数如表2所示。体能量密度计算见式(1)

表2 SLM成形GH3230高温合金工艺参数Table 2 Experimental parameters of SLMed GH3230 alloy

成形试样尺寸为10 mm×10 mm×70 mm,打印后使用线切割仪器将成形试样从基板上切割,并从试样一端截取尺寸为10 mm×10 mm×10 mm的块体作为检测孔隙率的试样,打磨、抛光试样后使用金相显微镜(OM)观察试样表面孔隙及裂纹的分布情况,并使用Image J软件对金相试样的孔隙率及裂纹密度进行分析。

为探究热处理工艺对SLM成形GH3230镍基高温合金显微组织及力学性能的影响规律,采用箱式电阻炉对最优工艺参数获得的SLM沉积GH3230试样进行固溶处理。固溶处理制度为:从室温以10 ℃/min速率加热到1 230 ℃,保温1~3 h,空冷,具体热处理制度如图2所示。采用扫描电子显微镜(SEM)对化学腐蚀后的微观组织进行观察,腐蚀试剂为100 mL盐酸+100 mL无水乙醇+20 g氯化铜所配制的溶液。参照国家标准GB/T228.1—2021对固溶处理后试样进行室温拉伸试验。

图2 热处理制度Fig.2 Heat treatment processes

2 试验结果与分析

2.1 SLM成形工艺及缺陷

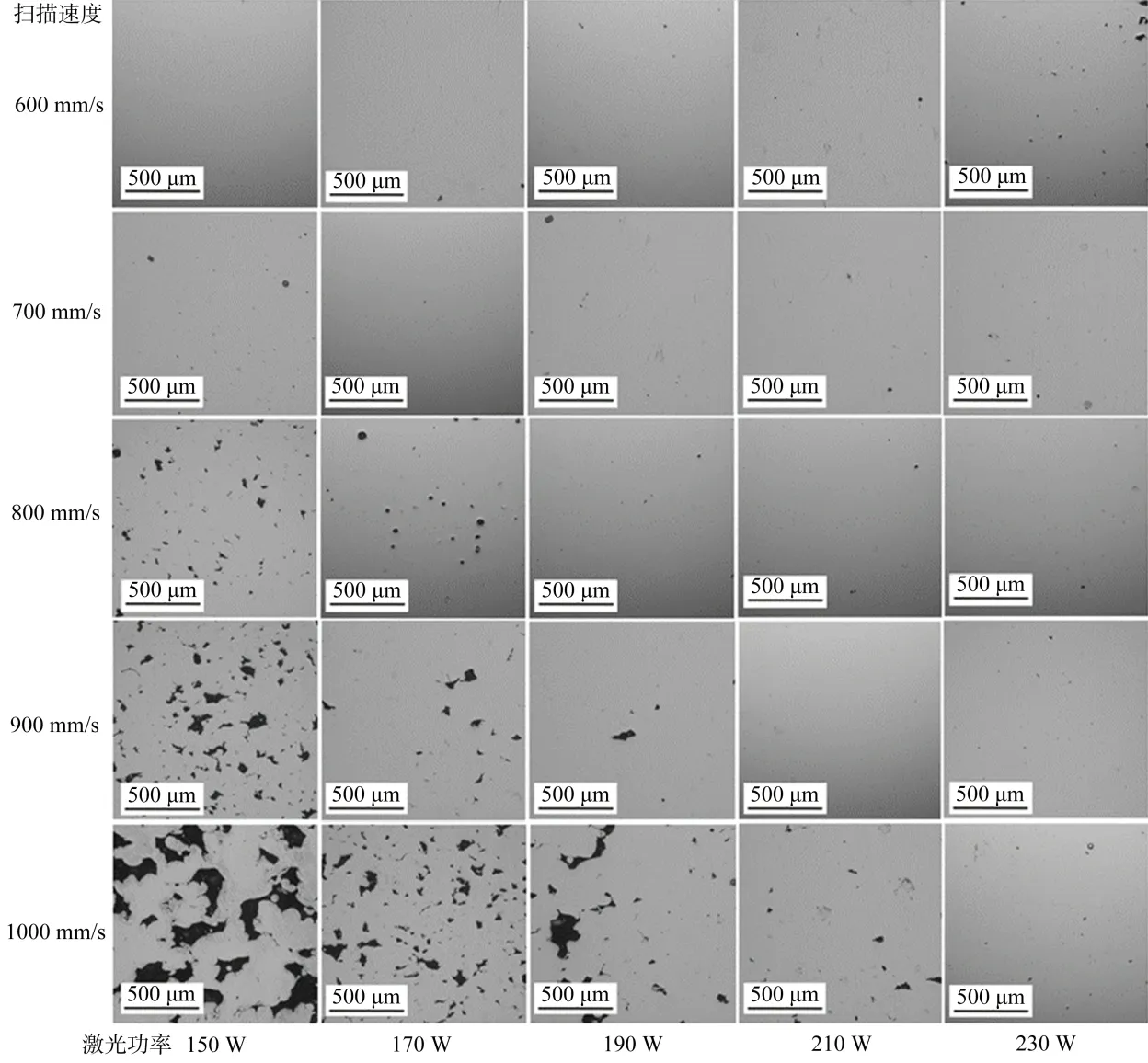

不同工艺参数下的GH3230合金试样光学显微缺陷截面分布如图3所示,发现缺陷数量很大程度上取决于打印参数。借助Image J软件、利用图像观测法研究体能量密度变化对SLM成形表面孔隙率影响规律的曲线如图4所示。结合图3的合金表面宏观形貌及孔隙率变化趋势可知,合金表面孔隙率随着体能量密度的增加而逐渐降低,在达到某一阈值后又呈现上升趋势。当体能量密度为41.7 J/mm3时,试样表面存在较多形状不规则且尺寸较大的缺陷,此时合金试样的孔隙率达到最大值4.056%;随着体能量密度逐渐增大,试样表面的孔隙数量和尺寸都变小,试样的孔隙率也随之减小;当体能量密度为64.8 J/mm3时,合金试样整体表面光滑平整,无明显孔隙及裂纹等缺陷的存在,此时合金试样孔隙率达到最小值0.010 8%,此时对应的工艺参数为:扫描速度为900 mm/s、激光功率为210 W、扫描间距为0.09 mm、铺粉层厚度为0.04 mm。随着体能量密度继续增大,合金试样表面又有少量微裂纹及细小孔隙的产生,试样的孔隙率有所增大。

图3 不同体能量密度下SLM成形GH3230镍基高温合金的表面形貌Fig.3 Sidewall morphology of GH3230 nickel-base superalloy by SLM

图4 SLM成形GH3230镍基高温合金的孔隙率随体能量密度变化曲线Fig.4 Influence of bulk energy density on porosity of GH3230 nickelbase superalloy by SLM

合金试样孔隙率发生变化的主要原因与选取的工艺参数有关。当金属粉末吸收到的激光能量不足以使同一沉积层的金属粉末完全熔化,该沉积层产生的部分熔池与未熔化的粉末难以产生致密结合,就造成裂纹及孔隙的产生,这种形状不规则的孔隙容易在沉积层界面处形成,进一步增加合金试样的孔隙率;随着体能量密度的增大,熔池内的粉末得以吸收充足的激光能量而得以充分熔化,合金试样中的孔隙逐渐消失,孔隙率也随之减小;然而当体能量密度超过一定限度时,熔池内部的激光能量过大造成熔池深度增大,上一道沉积层产生重熔现象,合金粉末也发生飞溅或氧化,与此同时,过高的激光能量输入会导致熔池内温度梯度的增大,熔池底部气体对流现象增强,从而使熔池内气体无法逸出,这两者都会使合金内部产生孔隙及裂纹等缺陷。

2.2 固溶处理对SLM成形试样显微组织及力学性能的影响

2.2.1 显微组织

图5a~5c为固溶处理后SLM成形GH3230高温合金的SEM显微组织图像,可以看出,固溶处理后合金试样表面有碳化物颗粒沿晶界析出,且这些颗粒状析出物呈线性的规则排列。图5d为不同固溶时间下碳化物析出相平均尺寸及体积分数的变化,通过对比可以发现,随着固溶时间的延长GH3230合金中碳化物的平均尺寸和体积分数都呈现了先增大后减小的趋势,固溶时间从1 h增加至2 h时,碳化物平均尺寸及体积分数均增大,且在析出物附近伴有孔隙、裂纹等缺陷出现,当固溶时间达到3 h时,合金表面碳化物体积分数减小,平均尺寸也变小,这表明随着固溶时间延长,碳化物发生了回溶,且固溶处理并不能将打印缺陷消除。在前期研究[17-18]中发现该颗粒状碳化物主要为富Cr、W元素的M6C型碳化物。Tan等[19]提出,这些碳化物的形成主要是GH3230中Cr和W的不均匀偏析所致,裂纹及微孔洞的形成也通常是从粗碳化物/基体界面处开始,在高温下会引起晶间断裂,从而对合金的力学性能造成影响。

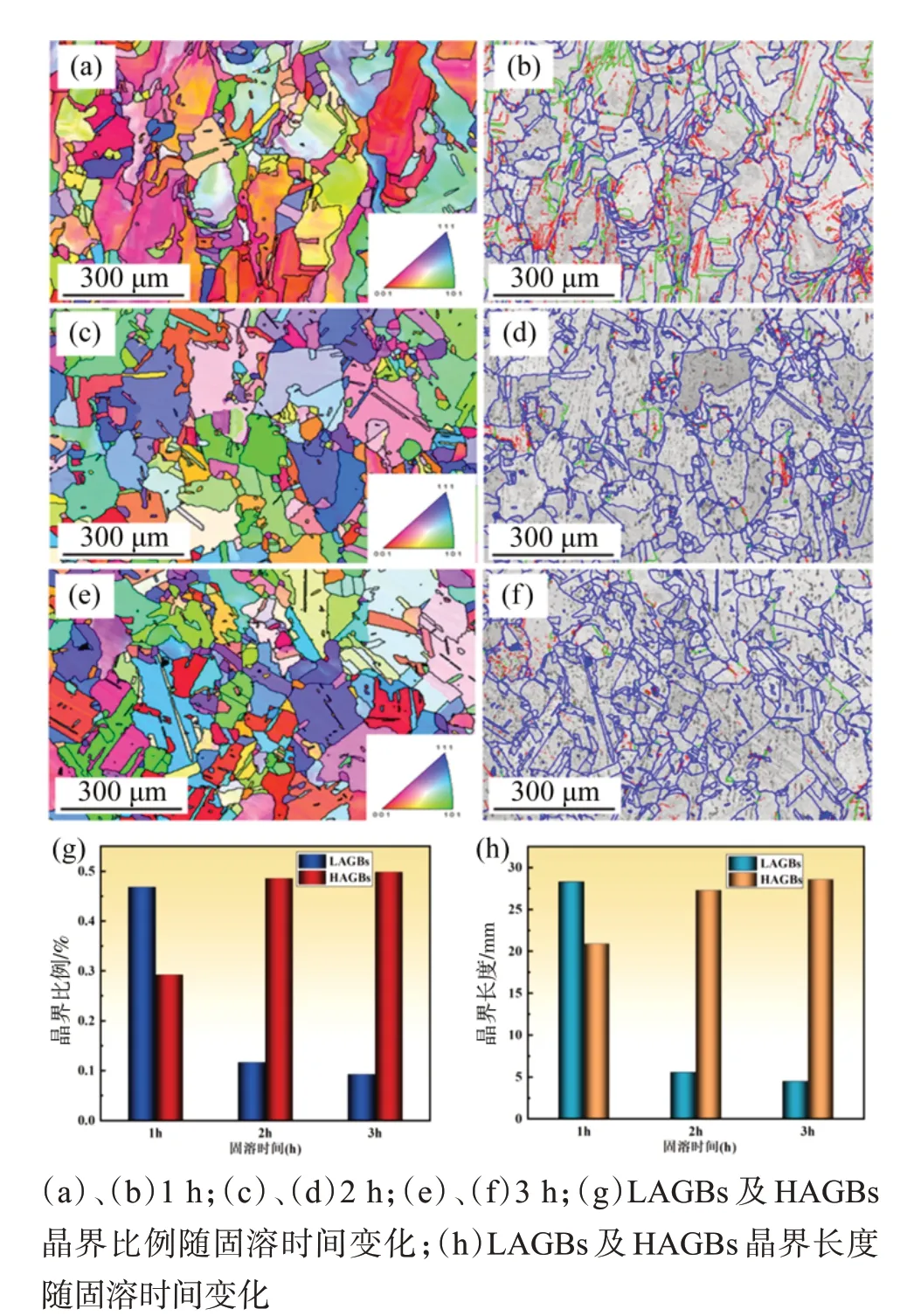

对不同固溶时间下的合金试样进行EBSD拍摄,晶粒取向及晶界分布如图6a~6f所示,并对小角度晶界(LAGBs)及大角度晶界(HAGBs)的晶界长度及晶界比例进行统计,统计结果如图6g、6h所示。结果发现,固溶时间为1 h时,晶体组织主要以胞状晶为主,晶体向<001>取向及<101>取向择优生长明显;当固溶时间为2 h时,晶体组织内部晶粒细化,细晶数量增多,晶体向<110>取向择优生长明显,而<001>及<101>取向择优取向减弱;当固溶时间为3 h时,<110>取向择优生长更为明显,晶粒尺寸也更加细小。这表明随着固溶时间的延长促进了合金内部再结晶现象的发生。观察图6g、6h可以发现,随着固溶时间的延长,LAGBs的晶界比例及晶界长度呈现下降趋势,其中固溶时间从1 h转变为2 h时,晶界比例及晶界尺寸下降幅度较大,而固溶时间从2 h转变为3 h时,晶界比例及晶界尺寸只有略微下降;与此同时,HAGBs的晶界比例及晶界长度呈现上升趋势,当固溶时间从1 h转变为2 h时,晶界比例及晶界尺寸大幅度增长,而固溶时间从2 h转变为3 h时,晶界比例及晶界尺寸只有略微升高,该现象进一步证实了固溶处理后晶体内部产生了再结晶现象,且再结晶多发生于固溶时的1~2 h内。

图6 固溶处理后选区激光熔化GH3230高温合金反极图及晶界分布Fig.6 The inverse pole figure and grain boundary distribution of GH3230 superalloy prepared by selective laser melting after solution treatment

2.2.2 力学性能

不同固溶时间处理后试样的晶粒尺寸、晶界类型、碳化物分布存在明显差异。为探究微观组织变化对SLM成形GH3230高温合金试样力学性能的影响,对合金试样进行了常温拉伸试验,试验结果如图7所示。由图可知,随着固溶时间的增加,合金试样的抗拉强度及屈服强度逐渐减小,而延伸率增加。固溶时间为1 h时,合金屈服强度为421.8 MPa,抗拉强度为763.4 MPa,而延伸率达到17.19%;当固溶时间为2 h时,合金屈服强度降低到367.28 MPa,抗拉强度降低至738.6 MPa,延伸率增加至20.33%;固溶时间达到3 h时,合金屈服强度进一步降低至347.15 MPa,而抗拉强度降低至678.9 MPa,但是合金的延伸率增长至21.2%。这意味着随着固溶时间的延长,合金试样的强度降低而塑性增大。分析其原因,这主要与固溶处理后合金表面碳化物的析出及LAGBs、HAGBs的数目变化有关。碳化物的出现引起晶界处孔洞及裂纹的生成,进而导致合金塑性变差强度降低。LAGBs是由位错阵列组成的,其比例越高,位错密度越大,材料强度越高,但同时内部应力增大,会导致裂纹萌生扩展。而HAGBs可以起到抑制裂纹的作用[20],从而提高合金材料的塑性。随着固溶时间的延长,晶界对位错的阻碍作用将随LAGBs数目减少而逐渐减弱。综上所述,合金材料的塑性变形能力增强而强度减弱。

图7 固溶处理后GH3230高温合金的抗拉强度、屈服强度及延伸率Fig.7 Tensile strength and yield strength and elongation of GH3230 superalloy in solid solution treatment state

3 结论

(1)通过对不同工艺参数的设置研究了体能量密度对SLM成形GH3230镍基高温合金孔隙率的影响,并以此为依据确立最优工艺参数,最终得出,SLM成形GH3230镍基高温合金过程中体能量密度过低或过高都会产生孔隙及裂纹等缺陷,而在体能量密度为64.8 J/mm3时合金的孔隙率达到最小值0.010 8%,此时对应的工艺参数为:激光功率210 W;扫描速度900 mm/s;扫描间距0.09 mm;铺粉层厚0.04 mm。

(2)将SLM成形合金试样在1 230 ℃下分别保温1 h、2 h、3 h进行固溶处理,发现固溶处理后的试样表面析出富Cr、W元素的M6C型碳化物,随着固溶时间的延长,碳化物的尺寸及数目呈现先增大后减小的趋势。同时,固溶处理导致了合金内部再结晶现象的发生,LAGBs的数目减小而HAGBs数目增加。

(3)对固溶处理之后的试样进行常温拉伸试验,结果表明,随着固溶时间的延长,合金试样的抗拉强度由763.4 MPa减小至678.9 MPa,屈服强度由421.8 MPa降低至347.15 MPa,延伸率由17.19%增长至21.2%。这主要与固溶处理后碳化物的析出及合LAGBs数量减少导致合金塑性增高而强度降低有关。