激光增材制造过程监测与控制研究进展及展望

蔡玉华,熊俊,陈辉

西南交通大学,四川 成都 610031

0 引言

金属增材制造作为一种革命性制造技术,为航空航天及国防军工等领域的现代化高端装备中的金属构件制造提供了高效、绿色、短周期、低成本的解决方案[1]。作为第三次工业革命的核心技术之一,金属增材制造技术引起了世界各国学者的广泛关注,已经被世界制造业强国视为未来产业发展的重要增长点。为提高我国高端制造业的国际竞争力,抢占未来产业的战略制高点,我国政府在2015年颁布的《中国制造2025》中将增材制造工艺与装备明确为重点发展的关键技术领域之一[2]。可见,推进增材制造产业的快速可持续发展已迫在眉睫。

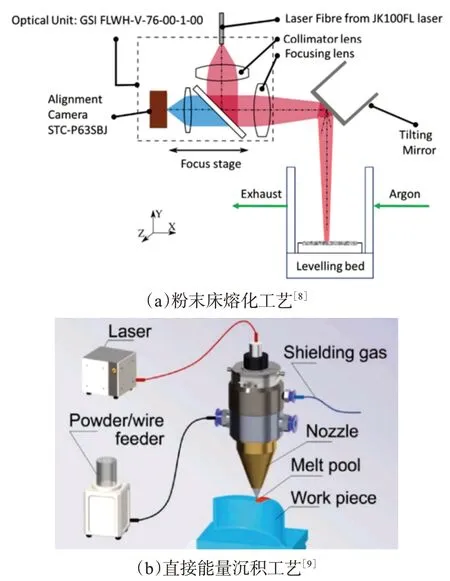

增材制造技术可以根据三维几何模型逐层熔化与堆叠金属材料直接制造金属构件。近年来增材制造技术受到工业界和学术界的广泛关注,相关研究也逐年增多(见图1)。目前,金属增材制造中使用的热源主要包括激光束、电子束和电弧[3-5]。其中,激光增材制造(Laser Additive Manufacturing,LAM)技术因同时兼顾构件的成形精度、制造效率及尺寸适应性,被视为最有发展前景的增材制造技术之一[6-7]。LAM主要包括激光粉末床熔化(Laser powder bed fusion,LPBF)和激光直接能量沉积(Laser directed energy deposition,LDED)两种工艺(见图2)。LPBF使用功率较低的激光束根据堆积层几何形状选择性地逐层熔化粉末来制造构件。与其他增材制造工艺相比,LPBF工艺的层厚和熔池尺寸相对较小,因此LPBF成形构件的尺寸精度能够得到很好的控制[8]。然而,LPBF的大规模应用受到生产效率和制造成本的制约。相比之下,LDED具有更大的工艺参数窗口、更高的制造效率以及优异的冶金结合性能[9],因此LDED能够满足更多的应用需求,如涂层制备、构件损伤修复等。LDED技术制造中大型结构件时,使用金属丝代替金属粉末作为原料可以显著降低制造成本[10]。然而,由于热输入的增加,LDED易出现熔池坍塌、尺寸精度低和晶粒粗大等缺陷[11]。

图1 激光增材制造研究成果随年份变化柱状图Fig.1 Histogram of research results for laser additive manufacturing over the years

图2 激光增材制造方法Fig.2 Methods of laser additive manufacturing

LAM成形过程中激光束与金属材料强相互作用引起的复杂物理现象对过程稳定性产生严重的干扰,导致构件的成形精度和冶金质量相对较差[12-14]。成形精度及内部缺陷控制是长期阻碍金属构件LAM高可靠、高质量发展的关键科学与技术难题。目前,研究学者主要从工艺调控、热积累控制、增减材复合等角度改善构件成形质量[15-17],然而,上述策略均是基于无反馈的离线制造模式。事实上,实施过程监测与控制是实现LAM高自动化、高可靠和高质量发展的一种卓有成效的方法。LAM构件经历了快速变化的热物理冶金过程,表现为强耦合的复杂物理信号,包括极端温度梯度、声波、可见光、紫外光和红外线辐射。这些物理信号的异常与LAM缺陷的产生直接相关。过程信号传感可以获得与构件质量状态相关的丰富数据,为构件质量的实时识别和在线优化奠定了基础。在传感技术和数据处理能力的快速发展的背景下,过程控制作为LAM自动化的关键步骤,同时面临着机遇和挑战。在LAM闭环控制过程中,传感设备实时反馈与成形质量相关的瞬态信号或特征,控制器可根据反馈信号的偏差状态对制造过程参量进行稳态调控。目前LAM反馈控制中常用的控制策略主要包括PID控制、模糊控制和自适应学习控制等。在LAM系统中集成智能闭环控制模块对保证产品质量具有重要意义。

近年来,为了推动LAM过程监测与控制的发展,国内外学者进行了大量的研究工作。然而,这些研究主要关注离散或单一的检测目标与控制策略,亟须将这些分散的研究工作进行系统的整合深化,为后续的研究提供借鉴,并指导其他增材制造技术自动化系统的开发。因此,本文主要介绍了LAM中容易出现的缺陷类型及其科学的抑制措施,阐述了LAM过程传感与控制技术的发展水平和局限性,总结了LAM过程监测与控制存在的问题,并对未来的发展方向提出了建议。

1 主要难题

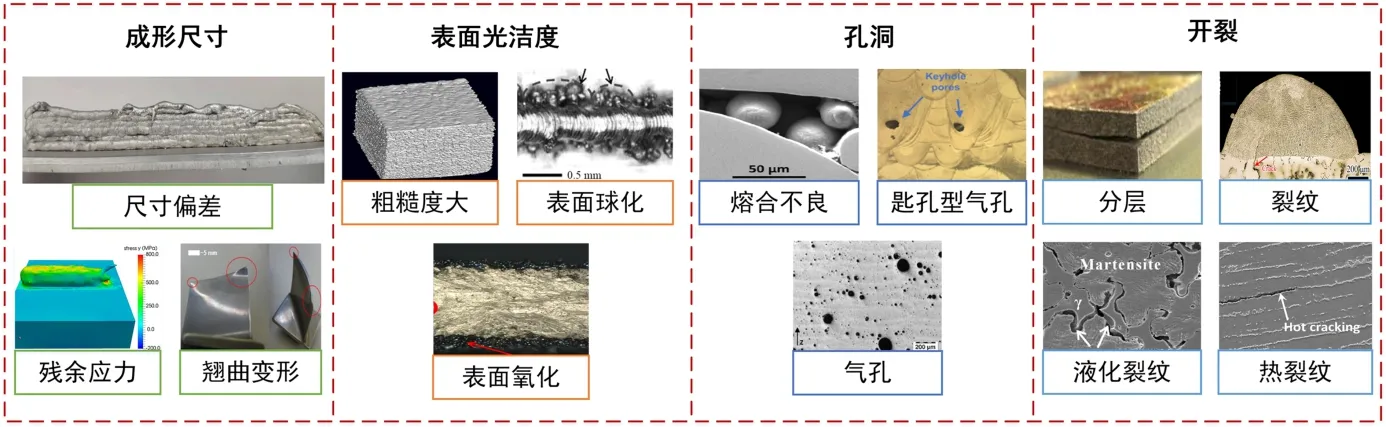

LAM成形构件在制造过程中经历激光与材料的强相互作用、熔池在强约束下的快速凝固、极端温度梯度下的晶粒生长和高周热应力[18],上述任意过程出现异常都会引发各种质量问题,甚至导致构件无法使用[19]。LAM成形构件的精度可由成形尺寸和表面光洁度进行描述,内部缺陷可由孔洞和裂纹进行表征(见图3)。在实际制造过程中,由于单个缺陷通常受到多个参量影响,所以LAM成形构件的缺陷控制策略往往涉及复杂的多因素解耦。

图3 激光增材制造构件中的典型缺陷Fig.3 Typical defects in components fabricated by laser additive manufacturing

1.1 成形精度

成形精度是实际制造构件与三维几何模型之间的尺寸偏差,是定义成形质量最直观、基础的参量。提高LAM构件的成形精度可以有效提高原料利用率,降低制造成本。LAM构件的成形精度主要表现在成形层宽度、高度、表面光洁度以及变形等方面。

LAM构件的表面光洁度表现为上表面和侧面的粗糙度水平。由于构件局部粗糙表面的微观尖锐位置在应力加载过程易促进裂纹的产生和扩展,因此,改善构件的表面光洁度是提高疲劳性能的有效方法[20]。逐层堆积过程中的台阶效应对表面粗糙度的影响最为显著,LDED成形层高度一般在0.2~2 mm内变化,因此其表面粗糙度远高于LPBF成形件。表面球化和飞溅是影响成形件表面质量的重要因素[21]。表面球化主要有三个诱导因素[22],即金属熔体由于过大的表面张力而收缩成球体、熔融颗粒的润湿性差而难以铺展和部分熔融的粉末在凝固过程中粘附在构件表面,该缺陷严重影响成形件的表面光洁度。在LAM过程中,材料的剧烈蒸发形成等离子体羽流,熔池中的金属熔体在等离子体羽流反冲压力的作用下易形成飞溅,这些飞溅粘连到表面导致成形层的表面光洁度下降。

LAM成形尺寸缺陷是成形层宽度和高度与设计尺寸的偏差,以及应力导致的翘曲变形等。影响LAM成形尺寸精度的因素众多,如成形路径、层间温度、堆积层厚度、热积累状态等。LAM技术制造一些独特结构时,如拐角件和交叉件,在路径交叉或拐角位置容易出现不均匀的材料沉积和热积聚,导致严重的成形尺寸缺陷[23]。特别是对于熔丝LDED,不合理的进料速度或角度会严重影响材料过渡的平稳性,金属丝可能在激光束的边缘熔化,形成弱连接液桥,从而降低零件的成形质量。通常,激光熔池内的温度变化率可达102~104K/s,这种不均匀加热或冷却在构件中引起较大的残余应力[24]。在逐层堆积过程中,由于残余应力的累积,成形件或基板将产生翘曲变形缺陷。当局部残余应力超过材料的屈服强度时,会出现分层和开裂缺陷,这对构件服役的影响是致命的[25]。目前,残余应力的控制策略包括优化堆积路径、控制层间停留时间及添加辅助热场等[26]。

1.2 内部缺陷

与成形精度缺陷不同,内部缺陷会显著降低构件的机械性能。含有未识别的内部缺陷的LAM成形构件在工程应用中存在巨大的风险[27]。LAM成形件的内部缺陷主要包括气孔和微裂纹。

气孔是激光加工中最常见的缺陷,有许多的诱发因素,如工艺参数不合理、原材料污染等。根据气孔产生机理可分为工艺型气孔和冶金型气孔。当激光能量密度较高时,熔池中会出现匙孔效应,不稳定的匙孔坍塌后在熔池中形成气泡。由于熔池冷却速度较高,液态熔池中的气泡没有足够的时间逸出而导致气孔产生[28]。而较低的热输入或过小的层间搭接率会导致相邻层金属材料熔合不良,致使孔洞出现[29]。在LDED中,熔融金属转移到熔池中会引起较强的湍流,这种熔池表面的湍流会将环境气体卷入到熔池中致使气孔产生[30]。基板或成形原材料由于保存不当易被油渍、水渍等化合物污染,这些杂质进入熔池中会发生分解或挥发,从而产生气孔[31]。

裂纹的产生通常与材料特性和应力分布有关。对于具有高开裂倾向的合金材料,如高碳钢、高温合金等,成形过程中的高温度梯度、高冷却速率以及复杂热循环会导致其发生元素偏析、相变以及残余应力累积等问题,因此使用LAM方法制备其结构件的难度较大。从冶金角度来看,成形件中出现的裂纹类型主要包括凝固裂纹和液化裂纹[32]。当LAM熔池冷却过程的不均匀收缩超过临界值时,即沿晶界液相层开裂,致使凝固裂纹产生。这种裂纹大多起源于树枝状晶的最终汇合处,并沿着晶界扩展。在多层沉积过程中,复杂的热循环会熔化前一沉积层中的低熔点共晶物,成形件在残余应力作用下引发该区域开裂而形成液化裂纹。残余应力通常集中分布在成形件的层间或尖锐结构区域,当残余应力峰值超过这些区域的强度极限时,将导致微裂纹的产生[33]。因此,抑制甚至消除LAM成形过程的残余应力至关重要。目前,控制残余应力的产生与分布的措施主要包括降低热输入、延长层间停留时间、降低温度梯度等。

2 传感方法

LAM成形的物理过程包括材料的快速熔化和凝固、等离子体喷发、熔池对流和热传导,表现为快速变化的温度场、声波、可见光和红外辐射。这些特征物理信息的异常与LAM成形件缺陷的产生直接相关。过程传感可以在线获取反映构件质量状态的特征信号,是成形质量在线识别和控制的基础。本节主要讨论LAM中常用的传感方法,包括热传感、视觉传感、声发射传感和光谱传感。

2.1 热传感

LAM成形过程中复杂的热动态行为是影响内部缺陷和成形精度的关键因素[34]。LAM熔池温度高、温度梯度大,不均匀的温度梯度会严重影响成形件微观结构和机械性能的均匀性。目前,温度传感器可分为接触式温度传感器和非接触式温度传感器。接触式温度传感器要求测温元件与被测对象有良好的热接触,通常用于监测固定位置的热演化。相比之下,基于热辐射交换原理的红外传感器与被测元件互不接触,具有更高的安装灵活性以及作用距离[35],其在LAM热监测领域受到更多的关注。常用的温度传感器包括热电偶、高温计、热像仪等。

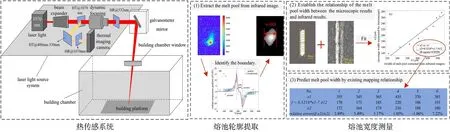

密西西比州立大学Marshall等[36]使用高温计监测LDED熔池温度,利用热成像仪监测成形过程构件整体的温度分布,研究了LDED过程的热循环演变规律,探索了成形过程构件整体及局部的热状态量化方法。热成像仪的测量范围大、应用对象广泛,且可以通过调整空间分辨率控制测量精度,已被广泛用于表征熔池尺寸以及诊断过程稳定性[37]。重庆绿色智能技术研究院Zheng等[38]利用热像仪来监测LPBF熔池的温度分布(见图4),以金属熔点为温度阈值,在温度分布图中提取熔池轮廓以实时表征熔池的宽度与长度。堆积过程的局部瞬态热异常与成形件缺陷的产生有较高相关性,因此部分学者使用热成像仪表征构件的表面及内部缺陷。米兰理工大学Dimer等[39]构建了一个由近红外波长相机、可见波长相机和光电二极管组成的多传感器温度监测系统,分析LPBF过程中激光吸收率和温度场演变特性,揭示了温度场分布特征与构件内部孔洞分布的关系规律。美国桑迪亚国家实验室Mitchell等[40]使用双色高温计监测LPBF熔池的瞬态异常现象,并将机器学习算法和计算机断层扫描数据进行融合分析,成功实现了构件内部孔隙的识别。

图4 热传感系统及监测[38]Fig.4 Thermal sensing system and monitoring [38]

使用适当的温度传感器才能保证测量的准确性。接触式传感器无法实现熔池温度的在线表征;广泛使用的红外传感可监测处于运动状态或快速变化的对象,是闭环控制系统中理想的温度传感方法。相关研究表明红外传感能够很好实现熔池热状态以及熔池尺寸的反馈,对LAM过程保持成形层的热状态及几何形状一致性具有重要的意义。此外,部分学者通过建立高效的算法来提取熔池热状态的瞬态异常特征,并将这些特征与熔池内部缺陷的产生相联系,成功实现了内部缺陷的在线监测。然而,红外传感设备受环境(光照、烟尘)的影响较大,其测量精度与系统参数的选取相关(材料发射率、探测距离)。进行大范围温度场分布监测时,红外传感系统的计算量较大,因此,采样频率相对较低,存在一定的时滞性。

2.2 视觉传感

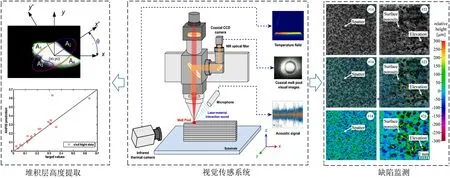

因具有设备成本低、特征信息直观、鲁棒性强和信息量丰富等特点,视觉传感在监测LAM成形件几何特征方面有不可替代的地位。视觉传感系统的核心元件为电荷耦合器件(Charge coupled device,CCD)相机或互补金属氧化物半导体(Complementary metal oxide semiconductor,CMOS)相机,视觉传感系统如图5所示[41-43]。实际上,视觉传感器仅需要采集正确条件下的图像,传感数据中关键信息的提取依赖于后续的数据处理方法。目前,许多研究使用图像处理算法直接从图像信息中提取熔池尺寸特征[44]。此外,机器学习算法如支持向量机、卷积神经网络(Convolutional neural network,CNN)等,可以从图像信息中快速提取深层次特征,有力地推进了视觉传感技术的发展。

图5 视觉传感系统及监测[41-43]Fig.5 Visual sensing system and monitoring[41-43]

传统LAM成形件内部缺陷的检测高度依赖后处理方法,如X-射线和超声检测[41]。目前,许多研究致力于开发基于视觉传感的自动缺陷定位及量化系统。弗劳因霍夫激光技术研究所Fischer等[42]将线阵相机和三维测量系统相结合,构建了一个高分辨率的光学监测系统用于识别LPBF成形层的尺寸偏差缺陷,揭示了图像特征与成形质量之间的关系,实现了成形层内部缺陷的快速定位。巴博尔理工大学Ahmad等[43]利用CCD相机实时采集LDED成形过程的熔池图像,使用图像处理算法直接提取熔池的高度及熔化深度特征,建立了工艺参数和几何特征之间的映射模型,并开发了两个自适应神经模糊推断系统分别预测成形层高度及熔化深度。

瑞士大学Perani等[45]在LDED系统中集成了一个同轴CMOS相机对熔池进行实时监测,开发了一个深度学习网络回归模型,将熔池图像和工艺参量作为深度学习网络的输入,实现了沉积层宽度及高度的快速预测。滑铁卢大学Naiel等[46]使用一个基于CCD相机的视觉传感系统监测LDED中沉积材料的熔化模式,包括熔化不足模式、热传导模式和匙孔熔化三种材料熔化模式,开发了一种基于熔池图像数据的融合模型,将熔池图像作为模型的输入,材料熔化模式作为模型的预测输出,实现了材料熔化模式的快速在线识别。浦项科技大学Kim等[47]使用一个同轴CCD相机实时监测LPBF过程中的熔池状态,将熔池图像作为CNN模型的输入实现了光束扫描方向的在线预测。

上述研究表明视觉传感常用于提取LAM构件局部/整体的几何特征,如成形层高度、宽度和结构失真变形等。此外,视觉传感较强的鲁棒性和高的空间分辨率使其在监测成形层缺陷的产生方面具有独特优势,许多学者将视觉信息与深度学习算法进行结合以实现内部缺陷的高效识别。尽管为监测视觉信号开发的传感方法具有较高的精度和较大的测量范围,但由于图像数据的处理时间相对较长,可能会导致一定的时滞性。

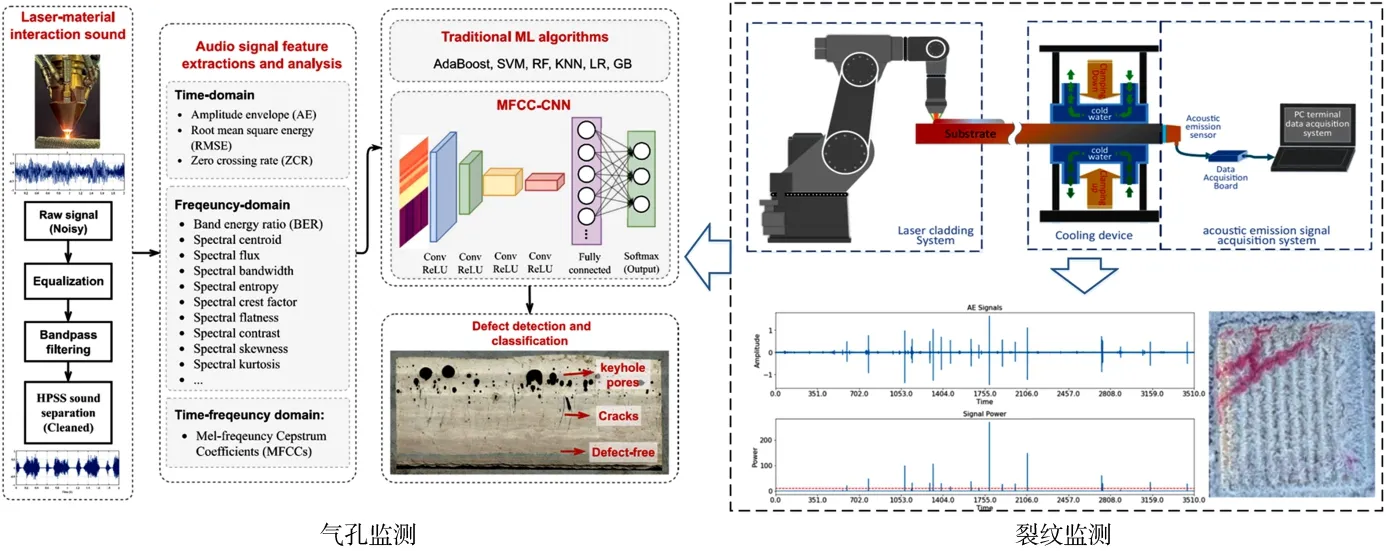

2.3 声发射传感

热传感和视觉传感在监测成形层表面特征方面具有独特的优势。然而,这些传感方法难以获得反映构件内部状态的信息。在激光束和金属材料的热机械作用过程中,熔池中会激发出丰富的瞬态弹性波。这些声波信号携带了许多与内部特征相关的信息,如气孔和裂纹(见图6)。作为与时间相关的低维度数据,声发射信号具有处理速度高、传感设备成本低的特点[48]。因此,开发声发射传感技术对LAM成形件内部缺陷检测具有重要意义。常用的声发射信号传感方法主要包括结构负载声发射传感和空气负载声发射传感。

图6 声发射传感系统及监测[48-49]Fig.6 Acoustic emission sensing system and monitoring [48-49]

接触式压电传感器通常被用于监测金属构件中传导的声发射信号。南洋理工大学Chen等[49]使用一套声发射传感系统实时监测LDED成形过程的声发射信号,并利用CNN模型从声发射信号中提取与裂纹缺陷相关的特征向量,实现了裂纹缺陷的识别及质量分类。日本国家材料科学研究所Ito等[50]设计了一套由两个压电式声发射传感器组成的传感系统对LPBF成形件的内部缺陷进行监测,根据两组声发射信号的时域和振幅特征实现了裂纹和孔隙缺陷快速定位,测量的空间误差在2~3 mm以内。

空气负载声发射传感器可以最大限度地抑制结构噪声,同时具有较高的安装自由度。新加坡国立大学Ye等[51]利用麦克风采集LPBF成形过程的声发射信号,揭示了声发射信号频率特征与激光扫描状态的关系规律,使用深度置信网络模型建立了声发射信号与成形层表面缺陷之间的映射。瑞士联邦材料科学和技术实验室Pandiyan等[52]使用一个空气负载声发射传感器监测LPBF过程的声发射信号,研究了成形层在球化、熔化不足、无孔洞和匙孔四种熔化模式下的声发射信号特性,揭示了激光能量密度与材料熔化模式和声发射特性的关系规律,建立了激光功率和扫描速度的合理匹配范围。

目前,对LAM过程的声发射传感技术已开展了较多研究。其中,结构负载声发射传感收集的声信号与构件内部的质量状态具有较强的相关性,常用于裂纹以及气孔等内部缺陷的表征。而空气负载声发射传感主要监测在空气中传播的声信号,其常用于熔池状态的监测及成形过程稳定性的评价。然而,实际制造环境中存在大量机器或人工作业的干扰噪声,对声发射传感系统的精度及鲁棒性提出更高的要求。此外,声发射信号表现出非线性及复杂性,难以建立声发射信号与过程动态之间的精确模型。因此,基于声发射传感的过程监测与控制技术有待进一步研究。

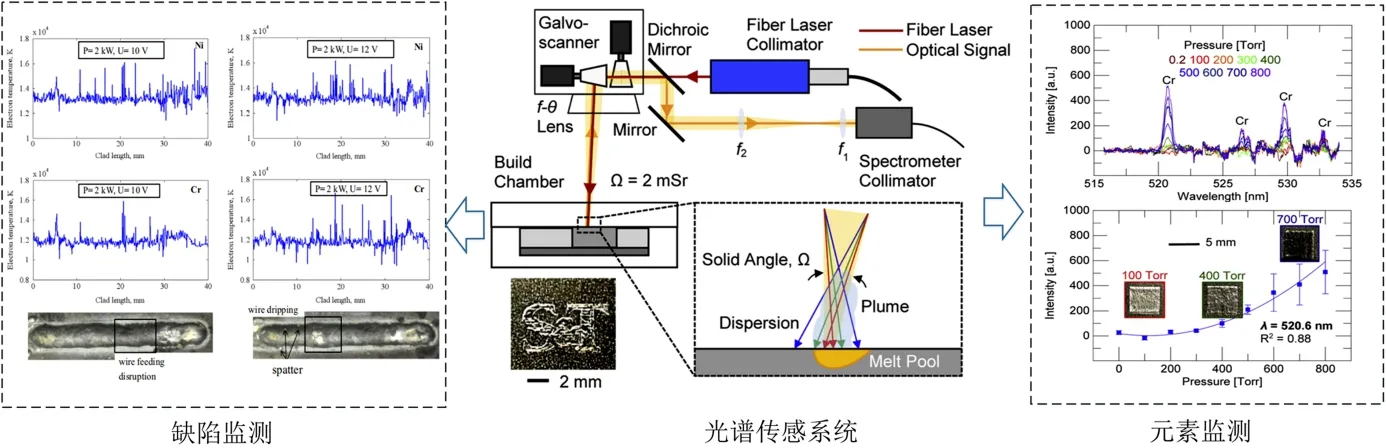

2.4 光谱传感

处于激发态的金属元素在受激原子返回基态时会释放具有独特波长的特征谱线。因此,发射光谱被认为是分析金属熔池成分的一种优异工具。光谱仪因其具有监测范围广、抗干扰能力强、较高的分析速度和灵敏度等优势,已被广泛应用于诊断LAM成形过程稳定性及理解过程变化机制。光谱传感的系统框架及监测过程如图7所示[53-54]。

图7 光谱传感系统及监测[53-54]Fig.7 Spectral emission sensing system and monitoring [53-54]

通常,LAM熔池光谱图中特征谱线的强度峰高与熔池内相应元素的含量成正相关。密苏里科技大学Lough等[53]使用光谱仪收集了304不锈钢LPBF成形过程的光谱信息,分析了工艺参数与受激物质的化学性质和相对谱线强度之间的关系规律,结果表明,铬元素的特征谱线强度随着激光功率及环境压力的增加而上升。南卫理公会大学Liu等[54]使用光谱仪监测电阻热丝LDED成形过程的光谱信号,研究了沉积过程稳定性和光谱特性之间的关系,发现当热丝电压超过12 V时,会产生电弧等离子体和严重的飞溅,并且光谱特征会随着沉积过程发生显著变化。作为一种原位过程信号,元素特征光谱的变化还可以反映LAM成形件内部缺陷的发生。内布拉斯加州大学Montazeri等[55]使用多光谱传感器采集LPBF过程中的光发射特征信号,并对这些光谱信号进行傅里叶变换,使用断层扫描技术来量化成形件的孔隙率,将傅里叶变换系数及对应条件下的成形件孔隙率分别作为神经网络回归模型的输入及输出,建立了一个孔隙率在线预测系统,该系统的预测精度达到90%。

光谱传感在物质分析方面具有不可替代的优势,广泛地研究使用光谱信息来分析LAM熔池的组分演化规律及成形过程稳定性。此外,熔池内部缺陷的产生会引起光谱信号的波动,基于这一原理,使用光谱信息在线表征增材制造构件的内部缺陷状态已受到学者的重视。但是光谱传感方法仍然存在一定的局限性,如设备成本较高,依赖于复杂的数据处理算法,对非金属元素的监测准确性较低,空间与时间分辨率较低,同时其检测精度易受光学系统参数的影响。

3 控制方法

在传感技术和数据处理能力快速发展的背景下,作为LAM自动化的关键环节,过程控制同时面临着机遇和挑战。尽管目前已有较多的商用LAM系统,但制造过程仍然需要人工干预,工艺优化严重依赖于操作员的知识和经验。因此,发展智能控制系统对于提高LAM自动化水平至关重要。自动控制技术经历了两个阶段,包括经典自动控制和现代自动控制。经典自动控制重点关注实验系统的输入和输出之间的关系,通过建立传递函数来代表实验系统。这种控制策略只能处理具有确定模型的单输入单输出系统,并且难以实现最优控制。在现代自动控制中,主要的突破之一是使用状态空间方程来代替传递函数,实验系统分析是在时域中进行的,可以将应用对象扩展到非线性、多变量、时变的系统。现代控制包括线性系统理论、动态系统辨识、最佳估计理论、最优控制和自适应控制。目前,大量的研究工作主要集中在补偿成形层尺寸偏差及熔池热控制方面。

3.1 LPBF过程控制

与LDED相比,没有进料机构的LPBF具有更高的工艺稳定性。然而,由于热积累效应,熔池热状态难以保持一致,导致成形层尺寸及质量的一致性受到严重的影响。特别是对于如拐角、悬垂等对热积累敏感的结构,容易出现熔池流淌缺陷。受制造环境的限制,LPBF的闭环控制系统使用的传感方法主要是红外传感和视觉传感,在线调节参数主要包括激光功率和扫描模式。

麦克马斯特大学Rezaeifar等[56]设计了比例、自适应比例和滑模三个不同的控制器,根据熔池温度的变化实时调节激光功率,控制熔池热状态的一致性,结果表明,自适应比例控制器具有更高的响应速度,基于温度闭环控制策略制备的构件具有更均匀的微观结构和机械性能。女王大学Tristan等[57]设计了一种手动闭环方法控制成形层的表面粗糙度,使用内联相干成像方法提取当前沉积层的高度分布云图,定义超过成形层预设高度50 μm的区域为凸起、低于成形层预设高度50 μm的区域为凹陷,通过脉冲激光对凸起区域进行局部烧蚀,凹陷区域则进行重新铺粉并烧结填充来矫正沉积层的高度偏差,结果表明,这种方式制备样品的表面粗糙度比传统方法制备的样品下降了54%。

基于数学模型的数值仿真可以准确地描述和预测LAM过程的物理状态演变,同时可以获得一些难以直接测量的信息,如微观结构和热演变特性。使用仿真计算结果代替传统的过程传感为开发高性能LPBF成形质量控制系统提供了新思路。宾夕法尼亚州立大学Wang等[58]构建了一个数值仿真模型来计算激光束扫描过程的熔池几何特征,以熔池截面积为被控变量,设计了非线性逆动态控制器来实时调节激光功率,显著提升了熔池热状态的稳定性,实现了成形层熔池尺寸的均匀控制。基于数据驱动的机器学习算法能够通过学习前一时间步的制造状态,在随后的步骤中进行自动决策。卡内基梅隆大学Francis等[59]设计了一个深度强化学习框架以直观地学习工艺参数对沉积层热积累的影响规律,该深度学习框架根据之前成形层的热循环特征对当前层的激光功率和扫描速度进行调节,实现了成形层的热输入补偿,获得了良好的成形质量及均匀的熔深。西安交通大学Zhong等[60]设计了一个基于神经网络模型的自动热状态补偿器,开发了一个多输入神经网络模型对LPBF成形过程的工艺参量及热循环进行分析,并进一步评估当前沉积层的热状态,在PID控制器的作用下调整下一层的激光功率,验证了控制器的性能,实现沉积层热偏差的在线补偿,提高了成形尺寸精度。

3.2 LDED过程控制

与LPBF相比,LDED是一种效率更高的快速成形技术。然而,更高的材料沉积效率意味着更大的热输入及熔池尺寸,导致LDED的成形精度相对较低、热累积现象更严重。目前,大量的质量控制研究主要集中在改善沉积过程热状态一致性和提高构件成形精度等方面。在线调节的工艺参量主要包括激光功率、扫描速度、材料送进速度、激光焦斑位置[61]。

视觉传感是LDED成形质量控制系统中成形层的几何形状监测最常用的传感方法[62]。滑铁卢大学Mohammad等[63]设计了基于视觉传感的成形层高度补偿器,以成形层高度为控制目标,开发了一个神经模糊模型控制器实时调控堆积速度,从而在线控制了LDED沉积层的高度一致性,显著提高了成形件的成形精度。热传感设备,如红外高温计和热像仪,在提取熔池温度和几何特征方面表现出优异的能力。滑铁卢大学Mohammad等[64]使用热像仪监测熔池温度的动态变化,并将冷却速率作为PID控制器的输入以调节堆积速度,结果表明,在闭环控制策略下制备的样品具有更均匀微观结构和硬度,并且耐腐蚀性明显提高,孔隙率显著降低。布来梅应用技术研究所Tyralla等[65]利用激光线阵三角测量传感器和热像仪分别监测沉积层高度和熔池温度,以激光功率和加工头横向移动距离为调节参数,开发了一种同时控制沉积道重叠率和成形层高度的双环PID控制策略,结果表明,LDED中构件的熔池热状态的均匀性和成形精度显著提高。在熔丝LDED过程中,在基板和填充丝之间施加适当的电压可形成电流回路,熔池的电阻可以通过金属丝喷嘴和基板之间的电压和电流进行计算。基于这一原理,西部大学Hagqvist等[66]以成形层高度为控制目标,开发了一种基于送丝嘴和基板之间的电阻传感的迭代学习控制器在线调节送丝速度,旨在提高薄壁结构件的沉积过程稳定性及成形尺寸精度。

3.3 小结

以上文献的研究重点主要是控制LAM构件的尺寸精度,而对LAM内部缺陷在线控制的研究还不足。这些在闭环控制中使用的传感方法主要包括视觉传感和热传感,这些传感方法常用于监测成形层的几何或热特征,如熔池宽度、高度以及温度分布等。目前,针对LAM构件的质量控制,已有较多的控制策略被应用闭环控制中,包括PID控制、预测控制、自适应控制和模态控制等。其中,PID控制器因具有调试简单的优点,使其仍然是LAM过程控制中最常用的控制策略。目前,机器算法已被广泛应用于LAM缺陷的诊断和分类。然而,由于端到端学习框架的不成熟及训练数据的缺乏,导致机器学习算法在闭环控制中的应用仍然受到限制。

4 结论与展望

(1)LAM构件的成形精度和缺陷控制水平直接决定了该技术的进一步发展与应用。本文探讨了LAM成形件的缺陷类别及相应的诱导机制和缓解措施,分析了不同LAM信号传感系统的特点和局限性,总结了LAM成形过程控制的研究现状。

(2)目前,已开展了较多监测LAM成形件单个特征的研究。然而,多种缺陷的同时控制是LAM的重要发展方向,因此,有必要推动多信号协同传感技术的发展。不同信号之间的相互干扰会导致许多不确定性,因此,厘清LAM过程中不同信号之间的耦合效应是未来的研究重点。

(3)由于LAM的非线性、强耦合和多参数特性,成形件的内部缺陷通常具有多个诱导因素,亟待发展基于多信号传感系统的多信息融合算法或融合模型,这对于建立具有更高精度和更强鲁棒性的缺陷监测系统有重要意义。

(4)LAM中的单变量控制,如熔池宽度或堆积高度控制,已经取得了显著的效果。然而,由于耦合效应,调节单个工艺参数往往会影响其他几何特征,可考虑开发多变量控制系统以促进LAM的进一步发展。此外,机器学习算法可以提取工艺参数和几何特征之间的未知关系,有必要探索通过端到端的交互式训练直接建立控制器的方法,从而促进LAM过程控制的智能化水平。

(5)机器学习模型已被广泛应用于LAM中的沉积层几何特征和缺陷的分类或预测。高性能的机器学习模型依赖于高质量的训练数据和标签映射,而大规模数据集的获取和模型训练是复杂而昂贵的,因此,减少机器学习模型对训练数据量的依赖,提高模型计算效率及泛化性能对释放机器学习模型的应用潜力具有重要意义。