重载数字开关阀液压同步举升系统效率的研究

李向辉,宁 博,王亚强,丘铭军,张嘉方,岳 岩

(1. 中国重型机械研究院股份公司,陕西 西安 710018;2.金属成形技术与重型装备全国重点实验室,陕西 西安 710018;3. 燕山大学,河北 秦皇岛 066000)

0 前言

随着超大尺寸、超重物料的稳定转运需求在一些连续生产工艺中的逐渐凸显,全液压重载综合转运系统得到了相应的应用,超大尺寸、超重物料举升时同步精度和稳定性的提升对多液压单元高精度高可靠度同步举升系统的开发提出了更高的要求[1]。重载数字开关伺服液压技术基于由多个开关阀组成的重载数字开关阀岛系统,其核心特征是阀芯为锥阀,动作频率高,通过高频方波来控制重载数字开关阀岛中相关阀的高频开关,进一步控制液压介质的流量[2-4]。与一般比例阀、伺服阀相比,其具有以下特点:①阀芯为锥阀,在完全关闭状态下无泄漏,或有可忽略的极小泄漏量;②在完全打开状态下,锥阀阀口处于最大开度,锥形阀芯对液压介质的流动影响降到最低;③控制执行机构的过程中,阀芯大部分时间处于完全打开或完全关闭状态,两状态之间的过度状态时间较短,故阀大部分时间处于非节流状态,因此阀的节流损失很小[6-8]。

本文以同规格的传统伺服阀作为对比对象,对比分析两种阀控制同一负载时的内泄漏损耗和阀口节流损耗,以分析和研究重载数字开关伺服液压技术在多液压单元同步举升系统中应用的节能效果。

1 重载数字开关阀与伺服阀的效率计算

如图1所示,伺服阀的主阀芯为零开口四边滑阀结构,其先导阀等效为一个小流量可变节流孔,重载数字开关阀是由4只高速开关阀共同组成的一个四臂液压全桥,零开口四边滑阀结构的本质与此桥路一致,为进行统一计算分析,将重载数字开关阀等效为零开口四边滑阀结构。

图1 零开口四边滑阀结构示意图

零开口四边滑阀的瞬时效率为

ηPS=NL/NS

(1)

式中,NL为零开口四边滑阀用于推动负载的功率;NS为零开口四边滑阀的输入功率。

滑阀的输入功率NS为

NS=pS·qS

(2)

式中,pS为零开口四边滑阀P口的压力;qS为零开口四边滑阀P口的流量。

滑阀用于推动负载的功率NL为

(3)

式中,NO为阀出油口的输出功率;NR为阀回油口的接收功率(即损耗功率);pA、qA、pB、qB分为阀A口压力、A口流量、B口压力、B口流量。

瞬时效率不能描述某一段时间内四边滑阀的总体效率,故需以平均效率经行衡量,四边滑阀的平均效率为

(4)

2 液压控制系统仿真模拟

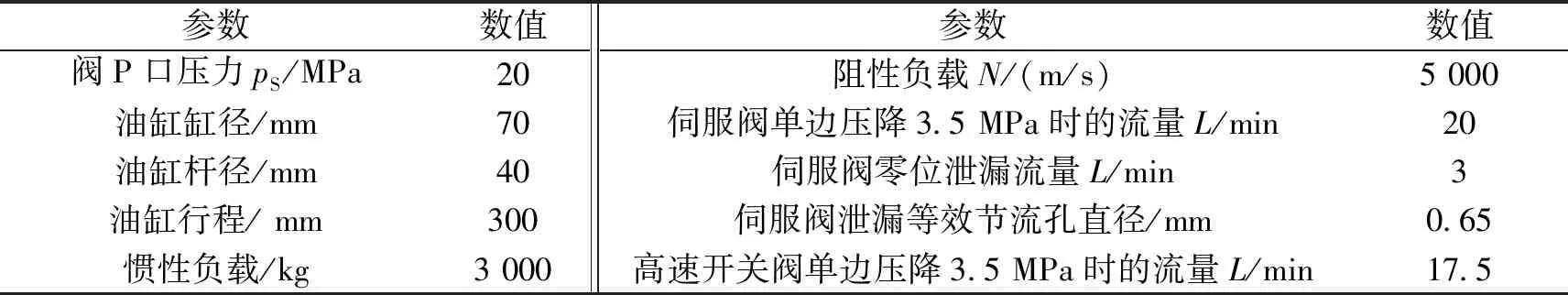

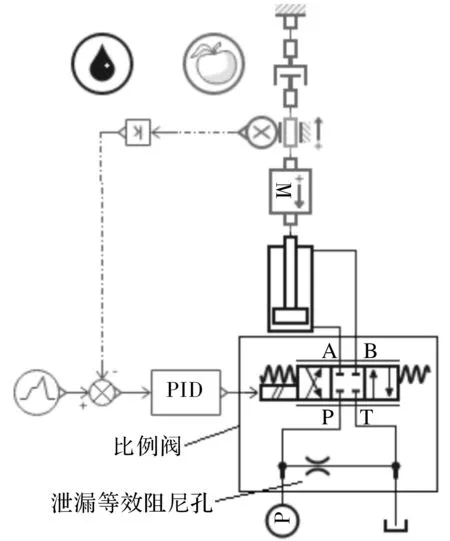

在研究多液压单元同步举升系统效率问题时考虑多单元的同类性,着重研究独立单元的效率即可反应整体系统的效率情况。独立单元的效率研究重点在于详细讨论伺服阀和重载数字开关阀分别控制同一液压缸的过程中两者的效率水平。液压控制系统如图2所示,液压油缸的负载为惯性负载+阻性负载,控制命令为具有代表性的八一信号,油缸在此过程中经历高速伸出、位置保持、低速缩回和高速缩回这四个过程。利用仿真软件模拟上述过程,伺服阀选用美国MOOG的D661-G08系列阀,与重载数字开关阀基本为同一规格。各主要参数如表1所示。

表1 伺服阀和重载数字开关阀对应系统的结构和液压参数

图2 液压控制系统原理图

伺服阀液压控制系统和重载数字开关阀液压控制系统的仿真模型分别如图3、图4所示。考虑到D661-G08系列伺服阀存在主阀泄漏和先导阀泄漏,忽略主阀芯运动过程中泄漏量的变化,以伺服阀零位总泄漏量3 L/min(见表1,样本查获,一般为最小值)作为固定泄漏量,故将伺服阀的所有泄漏以固定阻尼孔模拟,通过测试系统压力20 MPa下,此阻尼孔泄漏量为3 L/min时对应的孔直径为0.65 mm(见表1)。液压控制系统中重载数字开关阀包含4只相同的数字开关阀,由专门的控制器协同控制。4只高速开关阀组成的四臂液压全桥如图5所示,数字开关阀的仿真模型如图6所示。

图3 伺服阀液压控制系统

图5 四臂液压全桥模型图

图6 数字开关阀模型

3 数字开关阀模型

伺服阀液压控制系统和重载数字开关阀液压控制系统对八一信号曲线的跟踪状态如图7所示。

图7 伺服阀、重载数字开关阀对应液压控制系统对八一信号的跟踪曲线

两种阀对命令曲线的跟随性都较为良好,分析选取的一段曲线,可以看出重载数字开关阀较伺服阀快速性较差,这是因为前者响应较快。

依据式(1),利用仿真软件平台提供的后处理工具对两个控制系统的阀效率进行分析计算,获得了对应的瞬时效率曲线,如表2、图8所示。

表2 伺服阀、重载数字开关阀瞬时效率后处理计算工具

图8 伺服阀、重载数字开关阀瞬时效率曲线

由图8可以看出,重载数字开关阀瞬时效率明显大于伺服阀瞬时效率。此效率无法准确描述运行时间内的总体效率水平,故依据式(4)计算平均效率,获得平均效率曲线。由该曲线可知任意时刻时,截止此刻的平均效率,如图9所示。

图9 伺服阀、重载数字开关阀平均效率曲线

由图9可以看出,截止八一信号跟踪曲线完成时(第20 s),伺服阀的平均效率为0.175(即17.5%),重载数字开关阀的平均效率为0.455(即45.5%),比伺服阀的平均效率高出0.28(即28%);截止25 s时(此时负载位移不变),伺服阀的平均效率下降到0.125(即12.5%),重载数字开关阀的平均效率维持在0.455(即45.5%),比伺服阀的平均效率高出0.33(即33%)。从曲线趋势可以看出,在接下来有限的一段时间内,随着负载位移不变的状态持续进行,伺服阀的平均效率会随之持续下降,因为此时伺服阀仅需要输出很小的功率来维持油缸位移,但同时需要消耗相对较大的流量来补充零位泄漏,所以平均效率会逐渐降低;而重载数字开关阀的平均效率维持不变,因为阀口完全关闭,没有明显泄漏,既不需要输入功率也不需要输出功率去维持负载的位移。仅当因油缸内泄产生位移超出设定范围时,需要重新高频调节重载数字开关阀时,其平均效率才会发生变化。

4 结论

(1)综上所述,在有限的工作周期(如25 s或更多)内,基于重载数字开关伺服液压技术的系统的平均效率基本上超过了伺服阀控液压系统的平均效率约30%,即重载数字开关伺服液压技术的系统比伺服阀控液压系统节能30%。

(2)随着负载位置保持时间的增大,伺服阀控液压系统的平均效率持续降低,而基于重载数字开关伺服液压技术的系统的平均效率基本维持不变,两者的效率差会随时间的累积逐渐增大。当多液压单元同步协同工作时考虑能耗的叠加,基于重载数字开关伺服液压技术的系统平均效率更优。

(3)与伺服阀控液压系统相比,基于重载数字开关伺服液压技术的多液压单元同步举升系统更加稳定和节能。