传动轴花键毂内齿轴向增量挤压成形

麻俊方,张大伟,陈林佺,蔡丽雯,刘秋彤

(1.中国重汽集团济南动力有限公司,山东 济南 250220;(2.西安交通大学 西安市智能装备与控制重点实验室,陕西 西安 710049)

0 前言

滚轧、旋压、径向锻造等局部成形工艺是内、外复杂型面塑性成形可行的工艺方案之一[4-8]。张大伟等[9]提出了一种内外局部约束多模具滚轧成形内齿圈新工艺,特别适合于大口径齿圈的成形制造。Abd-Eltwab等[10]对内花键套筒滚珠旋压成形工艺进行了实验和理论研究,确定适合的工艺参数。然而,对于中小口径、型面轴向较长的内花键,采用挤压成形不失为一种高效、经济的成形制造方式。如M12~M24的内螺纹多采用挤压成形[11]。

内直齿型面挤压成形一般可分为采用实心坯料的反挤成形和采用空心坯料的正挤成形。采用数值方法的比较研究表明采用空心坯料的正挤冷成形内花键的生产效率、端面尺寸精度、模具寿命等优于直接反挤成形[12- 13]。刘光辉等[14]研究了两种内花键挤压工艺方案,确定具有齿形的整体内模具轴向推进挤压成形工艺方案较佳。张凯等[15]研究了挤压模具参数对内花键轴向推进挤压成形过程影响,确定内齿形模具进入端过渡型面结构。

然而这些研究中分析的内花键轴向长度较小,如目标零件内花键长度为30 mm[12-14],研究数值分析采用的内花键长度为30 mm[15]。而本文研究内花键轴向长度大于200 mm,其模具结构和变形特征同已有研究存在显著区别。此外,目前内齿形模具多采用挤压刃角段和工件校形段成形内花键,模具轴向长度不小于成形内花键轴向长度。而在轴向长度较长的复杂型面滚轧过程刃角段、校形段、退出段三段式滚轧模具保护已成形型面的完整性[16-19],采用带内齿形凹模挤压外花键的工艺优化确定的内齿形挤压模具也采用类似的三段式模具结构[20],这些模具轴向长度都小于成形齿形的轴向长度。

因此,本文针对内花键长度大于200 mm的传动轴花键毂,设计其轴向增量挤压成形工艺及齿形挤压模具(挤压冲头),建立了传动轴花键毂轴向增量挤压成形过程有限元模型。结果表明可成形出齿形饱满的内花键,基于挤压成形力和模具结构将其成形过程划分了7个成形阶段,揭示了轴向不同区域的齿形特征。

1 花键毂内齿形轴向增量冷挤压成形工艺

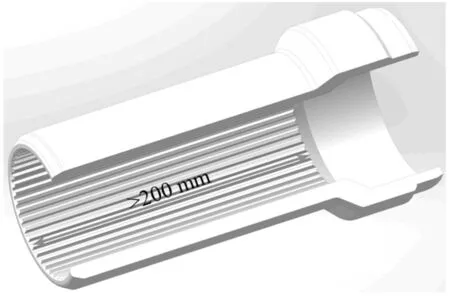

某重卡用传动轴花键毂形状如图1所示,其内齿形长度大于200 mm。采用材料为典型中碳钢45钢,内花键基本参数见表1。

表1 内花键参数

图1 传动轴花键毂几何模型

花键毂内花键挤压成形工艺原理及过程如图2所示。

图2 花键毂内花键挤压工艺原理

夹紧装置夹装坯料/工件,对其进行轴向与径向的固定。径向固定保证工件与模具对心,防止挤压过程的屈曲;轴向固定确保工件在挤压过程中不会由于摩擦力的作用而随模具轴向移动。图2(b)为花键毂内花键工件的挤压成形过程,内花键挤压冲头采用3段式结构,第一段为切入段,其在工件径向压入深度逐渐增加,随着挤压冲头轴向移动,实现径向增加压缩,挤压材料向齿顶方向流动,成形出相应的齿形。齿形成形完毕后,为了不破坏已经成形好的齿形,挤压冲头沿着轴向继续向前运动,通过挤压冲头第三段退出段与工件进行分离,确保工件顺利拆卸,如图2(c)所示。

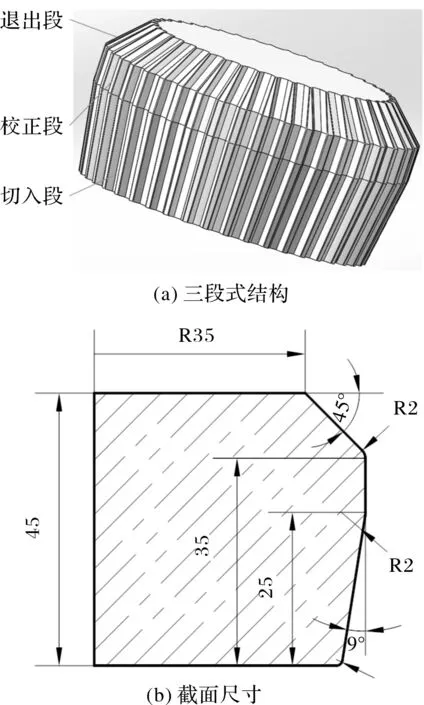

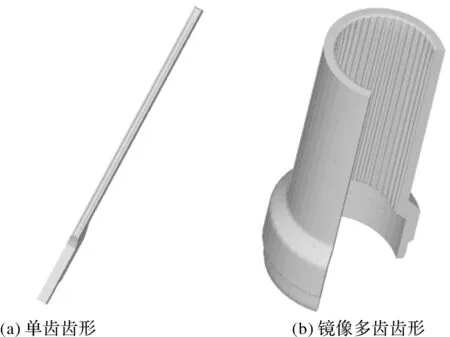

设计切入段、校形段、退出段三段式内花键挤压冲头,如图3(a)所示,本研究采用模具尺寸如图3(b)所示。切入段位于挤压冲头前端,在挤压成形过程中最先与坯料接触,切入段带有切入刃角(本文采用为9°),随着轴向进给,其在工件径向压下量逐渐增加,挤压成形齿高不断增加;校正段在成形过程对预成形的齿形雏形起修正作用;退出段主要作用于坯料齿形成形完成之后的模具退出,以模具保护已成形型面的完整性,也带有一定的角度(本文采用为45°)。

渗透系数取值主要参考研究区地层岩性、构造发育状况,厂区抽(注)水试验和已有研究资料确定,共分为13个区(图2)。根据渗透张量计算,渗透系数按渗透主轴向分为Kx、Ky分别赋值,其中具体Ky= aKx,赋值情况见表1。

图3 挤压冲头结构

2 花键毂内齿形冷挤压成形过程有限元建模

在团队前期外花键轴整体挤压成形有限元模型[20]、内齿圈滚轧成形有限元模型[9]以及其他内、外复杂型面塑性成形过程建模仿真[21-23]的基础上,在DEFORM软件环境中,建立了采用三段式挤压模型的花键毂长内花键齿形轴向增量挤压成形过程有限元模型。

工件为塑性体,模具为刚性体,塑性体应用米塞斯屈服准则,成形过程视为等温成形过程。工件材料为45钢,可采用Johnson-Cook模型描述其应力应变关系,退火态的模型参数可参见文献[24]。采用常剪切摩擦模型描述塑性变形材料和模具之间的摩擦。圆环压缩实验表明仅有初始油润滑的45钢冷成形条件下,摩擦因子m=0.32[25]。

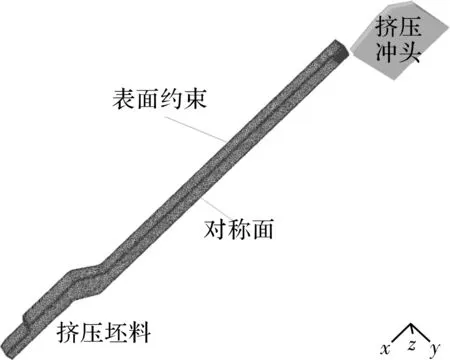

图2(a)所示花键毂内齿形挤压成形过程中工件夹具对坯料/工件外侧强约束,在有限元建模过程将工件夹具的约束条件等效为工件外表面的径向和轴向位移约束,省略工件夹具几何模型。为了提高计算效率,并在有限计算规模获得更高的计算精度,根据如图2(a)所示花键毂内齿形挤压成形过程工件和模具几何模型及其加载变形边界的对称性,对工件和模具几何模型进行简化,建立了花键毂内齿形挤压成形过程1/44有限元模型,如图4所示。x方向为工件轴向,根据相关文献手册速度设为20 mm/s。有限元模型中工件/坯料、坯料的几何模型为实际模型的1/44(单齿)。模具几何模型如图3所示,初始坯料外径由欲成形花键毂零件外径确定,内径根据变形前后体积不变原则确定。

图4 有限元模型

采用四面体网格划分工件,初始最小网格尺寸为0.106 8 mm。1/44坯料两侧设置为对称面,约束法向位移;坯料外表面为约束面,约束x、y、z三个方向位移;如图4所示。采用局部网格细化与网格重划分策略,挤压冲头前方区域网格细化,如图4所示,该网格细化窗口随挤压冲头轴向移动而移动,一定行程后网格重划分,确保屈服变形的区域具有较细小的网格。

3 结果与分析

3.1 挤压载荷特征

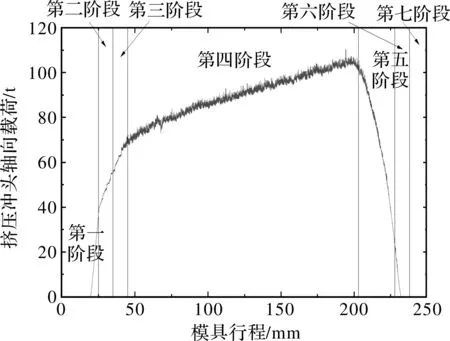

根据有限元分析结果结合适当的数据处理,可获得挤压成形过程中整体挤压冲头的载荷变化特征,如图5所示。

图5 挤压冲头轴向载荷

根据挤压载荷变化特征结合模具挤压冲头几何结构,可将挤压过程分为7个挤压成形阶段:

第一阶段为挤压冲头切入段开始进入至完全进入阶段,由于挤压冲头切入段切入刃角的原因,初始状态模具并未与工件接触,未接触时模具轴向载荷为0。随着挤压冲头与工件开始接触,坯料在挤压冲头切入段齿形的挤压作用下,初步形成内花键齿形雏形,沿轴向内花键齿高不断增加,接触区域不断增加,因此轴向挤压载荷线性显著增大。

第二阶段为模具校形段开始进入至完全进入阶段,在此阶段模具继续以恒定速度轴向进给,挤压冲头切入段预成形的齿形进入挤压冲头校形段,在校形段校正挤压作用下,内花键齿形成形出完整的齿型,接触区域不断增加,但校形段区域变形成形小于切入段,挤压冲头轴向载荷增加,但增加程度变缓。

第三阶段为模具退出段进入至完全进入阶段,此时全部切入段和校形段均与坯料接触,由于退回段刃角较大,且位于模具的后端,完整内花键齿形同挤压冲头逐渐脱离接触,但接触区域仍随挤压冲头进入而增加,加之轴向材料流动阻力,挤压冲头轴向载荷仍有所增加。

第四阶段为模具稳定进给阶段,第三阶段结束至在切入段脱离坯料前,工件和挤压冲头接触较为稳定,由于轴向材料流动阻力,挤压冲头轴向载荷增加仍有所增加,但增幅十分缓慢,最大成形载荷约为100 t。

第五阶段是切入段开始脱离至完全脱离工件的阶段,内花键剧烈塑性变形区域迅速减小,挤压冲头轴向载荷迅速下降。

第六阶段是校形段开始脱离至完全脱离工件的阶段,此刻基本所有的齿形基本已成形完成,接触区域减小,轴向挤压载荷继续减小。

第七阶段是退回段开始脱离坯料的阶段,是挤压成形的最后一个阶段,在此阶段模具退处段段刃角较大,与坯料几乎没有接触,因此轴向挤载荷较小,逐渐减小为0。

3.2 齿形分布特征

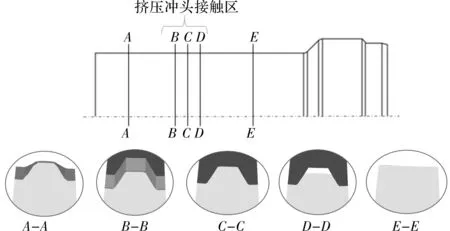

在第四成形阶段挤压冲头完全在工件内部,前端存在未挤压变形区,后端存在齿形完全成形区。取第四阶段挤压冲头同工件不同接触区域,以及挤压冲头前方、后方区域的5个典型界面分析齿形分布特征,如图6所示。

图6 轴向齿形分布特征(第四阶段)

从图6中可发现,滚轧校正段同工件接触区域以后的齿形填充比较饱满。挤压冲头切入段刚接触坯料时,径向压入量小,坯料材料主要随着模具沿轴向流动,成形的齿形高度也比较小;而随着挤压冲头的稳定进给,材料的塑性变形不断积累,轴向挤压冲头径向压下量也不断增加,同时进入挤压冲头校正段工件不断成形出比较饱满的齿形。

有限元分析获得的最终花键毂内齿形状如图7所示,所提出的轴向增量挤压成形可成形出要求的内花键形状,齿形完整,齿廓清晰。

图7 有限元预测花键毂形状

4 结论

(1)针对重卡花键毂轴向长度大于200 mm的内齿形,提出了轴向增量挤压成形内花键工艺,设计了3段式挤压冲头,建立了其成形过程有限元模型,结果表明该工艺可获得完整、清晰的内花键形状。

(2)挤压冲头轴向长度小于所要成形花键毂内齿轴向长度,花键毂内齿轴向增量挤压成形过程可分7个典型成形阶段。第1阶段载荷显著增加;第2、3阶段载荷增幅变缓;第4阶段接触稳定,是稳定挤压成形阶段,由于轴向材料流动阻力,成形载荷在该阶段仍有所增加,但增幅缓慢;第5、6阶段挤压冲头脱离工件,载荷迅速下降;第7阶段载荷甚微。