基于DEM-MBD联合仿真的车致有砟道床破碎分析

陈嵘, 李俊锋, 戴佳程, 杜帅, 刘淦中, 王平

(1. 西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;2. 西南交通大学 土木工程学院,四川 成都 610031;3. 厦门轨道建设发展集团有限公司,福建 厦门 361000;4. 湖北铁路集团有限公司,湖北 武汉 430077)

碎石道床是有砟轨道的关键组成部分,在列车荷载反复作用下可能发生道砟颗粒破碎等劣化现象。道砟颗粒破碎能进一步降低道床稳定性[1-3]并影响行车安全与运输效率,进而大幅增加线路养护维修成本[4]。因此,有必要对车致有砟道床的破碎开展研究。

国内外学者对道砟颗粒的破碎开展了大量的研究。在道砟破碎强度方面,McDowell[5]基于离散单元法(discrete element method, DEM)进行了单颗道砟破碎的仿真试验,统计分析道砟的破碎强度,结果表明道砟颗粒破碎强度服从Weibull概率分布。严颖等[6]基于DEM模拟了道砟径向加载破碎,研究道砟在外载作用下的受压破碎特性,结果表明随着道砟尺寸的增大,其有效压缩强度逐渐减小。Indraratna等[7]基于临界状态下的弹塑性本构模型,研究了道砟的应力、应变行为和劣化特征,结果表明在相对高压下,颗粒更加容易破碎。在道砟破碎形式方面,张徐等[8]分析了粒径分别在30~40mm、40~50mm和50~60mm间的27颗道砟的静态压碎行为,发现荷载达到峰值时,道砟颗粒发生劈裂破碎。Xiao等[9]基于DEM建立了轨枕-枕下垫板-道床仿真模型,研究使用枕下垫板后道砟颗粒的破碎情况,结果表明:使用枕下垫板后,有砟道床上部道砟主要发生整体破碎,而道床下部道砟主要发生掉角破碎。在不同道砟形状方面,高亮等[10]基于DEM建立了洛杉矶磨耗试验的数值仿真模型,对不同形状道砟的劣化演化机制及动力特性展开了研究,结果表明:循环荷载作用下,针状道砟颗粒将严重削弱道砟集料的整体耐磨性能,片状道砟颗粒对道砟集料的整体耐磨性能影响则不明显。井国庆等[11]基于大型直剪试验,定量分析针片状指数对道砟抗剪强度、变形特性及破碎规律的影响,结果表明:随着针片状指数提高,道砟直剪力学性能下降;破碎道砟主要为针片状道砟,破碎形式多为整体断裂。上述研究多集中于道砟颗粒破碎强度、破碎形式及不同形状道砟的破碎规律,对车致有砟道床的破碎鲜有涉及。

DEM可反映道砟颗粒间的相互作用,但无法模拟行车条件下列车与有砟轨道上部结构的相互作用。多体动力学(Multibody dynamics, MBD)基于经典力学而产生[12],主要研究刚性体和柔性体系统的动力学特性。通过DEM-MBD联合仿真,可模拟列车荷载作用下轨道上部结构与有砟道床的相互作用。李朋[13]基于DEM-MBD建立了有砟轨道模型,研究了列车荷载作用下有砟道床的力学特性,取得了较好的结果。Gao等[14]建立了有砟道床捣固作业的DEM-MBD联合仿真模型,分析了捣固参数对道床力学性能的影响,得到了捣固作业时轨枕合理抬升高度、捣固频率及捣固深度。Liu等[15]基于DEMMBD联合仿真模型,研究了有砟轨道在列车荷载作用下的振动规律和结构健康状态,结果表明:低频范围内有砟道床的减振性能优于高频;在高频荷载激励下,枕盒处的道砟易飞溅,从而影响有砟轨道结构的健康状态。Shi等[16]建立了有砟轨道DEM-MBD联合仿真模型,分析了捣固时道床不同区域的破碎情况,结果表明枕盒处的道砟最易发生破碎。以上研究均表明DEM-MBD联合仿真可用来研究列车荷载作用下有砟道床的力学特性。

在既有研究的基础上,建立有砟轨道DEMMBD联合仿真模型,首先通过对比实测试验与仿真试验的道床横向阻力差异,验证联合仿真模型的正确性;其次,对比列车荷载作用前后有砟道床横向阻力的差异,分析列车荷载对有砟道床稳定性的影响程度;最后,对道砟破碎率进行统计分析,探索列车荷载作用下道床内部不同位置、不同形状的道砟破碎规律,为高速铁路有砟轨道运营状态的评估及养护维修提供科学依据。

1 DEM-MBD联合仿真模型的建立与验证

1.1 DEM-MBD联合仿真模型的建立

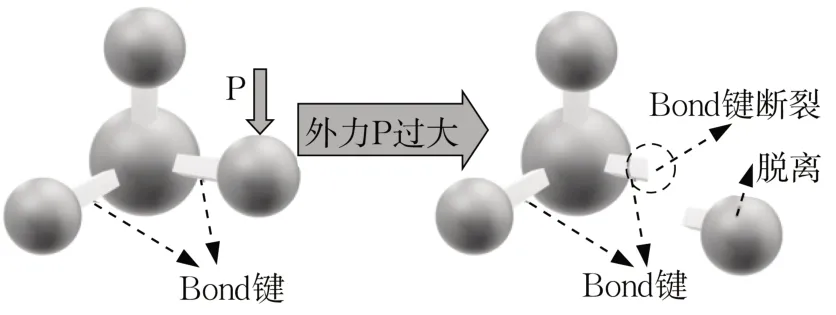

有砟轨道DEM-MBD联合仿真模型由轨道上部结构和碎石道床组成。在MBD中建立有砟轨道上部结构模型,包括柔性钢轨、扣件系统及刚性轨枕。其中,每根柔性钢轨与刚性轨枕之间通过两个包含垂向刚度及阻尼的单向弹簧而连接,以此模拟扣件系统。在DEM中建立由道砟和轨枕组成的有砟道床模型,其中轨枕由墙单元模拟,通过伺服实现其重力;道砟颗粒间采用Hertz-Mindlin with Bonding接触模型[17-18]。组成道砟的离散元球体单元由Bond键联结而成,如图1所示。

联结球体的Bond键力学迭代方程如下:

式中:ΔFn、ΔFt为球体受到的法向力和切向力的增量;vn、vt为球体的法向速度和切向速度;Kn、Kt为Bond键的法向刚度和切向刚度;Ab为Bond键的横截面积;Δt为时间步长;ΔMn、ΔMt为球体受到的法向力矩和切向力矩的增量;ωn、ωt为球体的法向角速度和切向角速度;J为Bond键横截面的惯性矩;Rb为Bond键的横截面半径。球体间Bond键破坏条件[19]为

由于Bond键在过载时将发生断裂,因此可以用来表征道砟颗粒破碎的力学行为,如图2所示。

图2 Bond键断裂示意图Fig.2 Bond fracture diagram

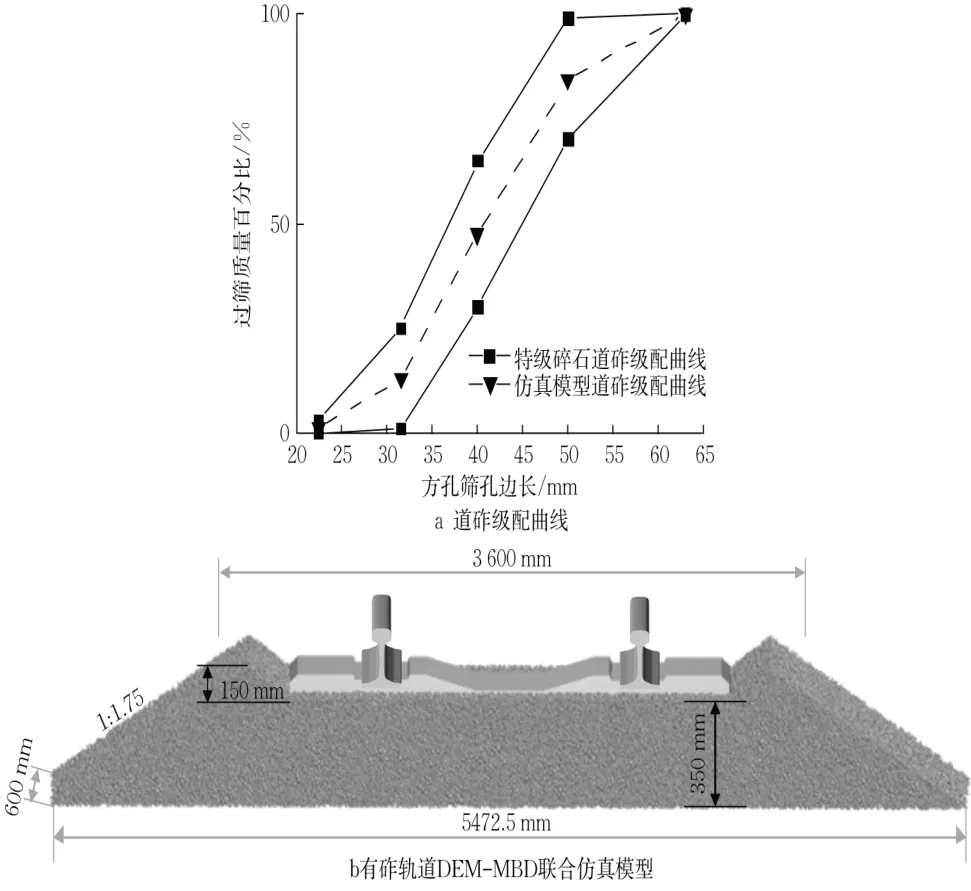

按照我国高速铁路单线有砟轨道道床尺寸[20],采用特级道砟级配[21],建立包含单根轨枕的有砟轨道DEM-MBD联合仿真模型[22-23],如图3所示。模型中针、片状道砟的含量均不超过20%[21];道床密实度为1.75g·cm-3;模型参数参考文献[24]选取。

图3 道砟级配曲线和有砟轨道DEM-MBD联合仿真模型Fig.3 Ballast gradation curve and DEM-MBD cosimulation model of ballasted track

在图3b中,轨枕为DEM与MBD之间数据交换的纽带,如图4a所示。由于DEM与MBD计算所需的时间步长往往不一致,因此需在满足DEM与MBD计算精度的前提下对二者的时间步长进行调整[15],从而实现两种算法间数据的实时交互,如图4b所示。

在图4b中,时间步长的调整应满足:

式中:TMBD为MBD时间步长;tm为联合仿真数据交换时间点;t0为仿真开始时间;TDEM为DEM时间步长;为保证固定时间节点的实时交互,需使TMBD为TDEM的整数m倍。

1.2 模型验证

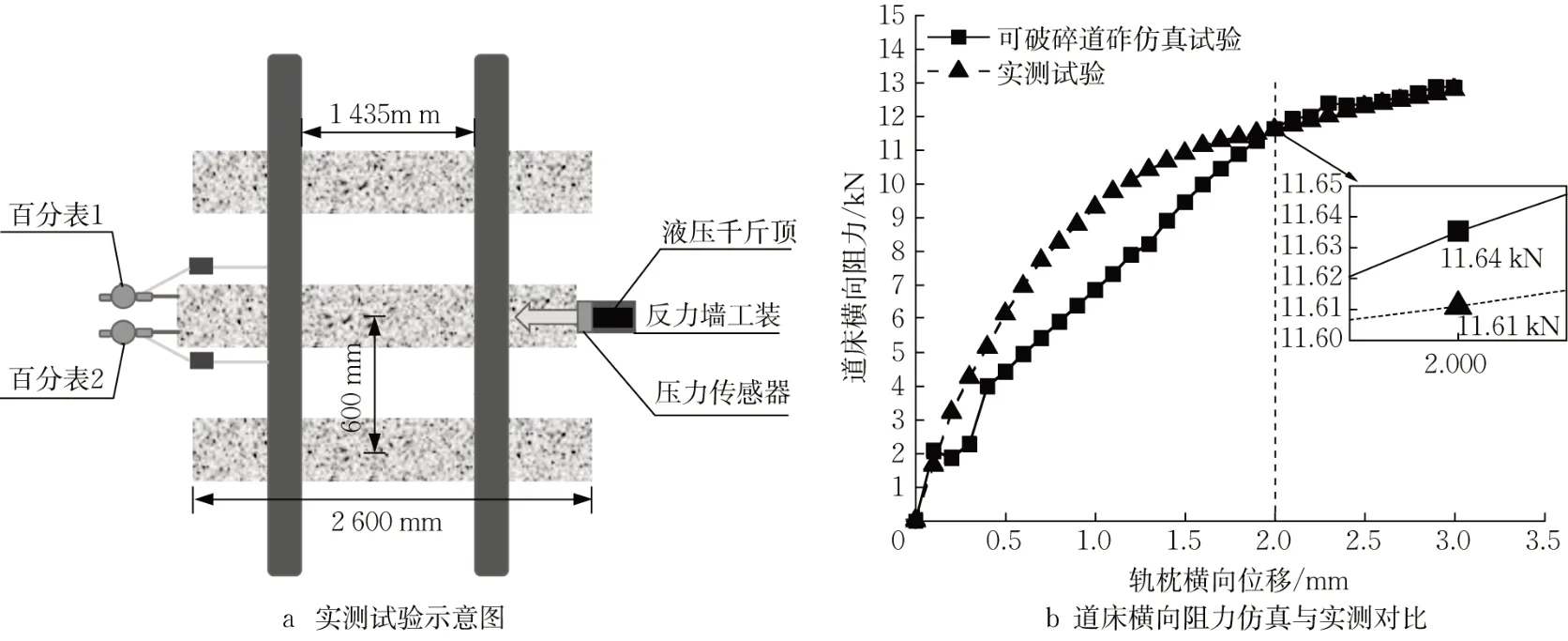

由于道床横向阻力可较好反映道床的稳定性[25-26],下面采用道床横向阻力试验验证有砟轨道DEM-MBD联合仿真模型的正确性。在实验室内搭建有砟轨道足尺试验模型,采用灌水法测得道床的密实度为1.75g·cm-3。松开待测轨枕两端的扣件,采用千斤顶对待测轨枕进行缓慢的分级加载[27],通过压力传感器读取并记录千斤顶施加的作用力,采用百分表记录轨枕的位移,如图5a所示。采用与实测试验相同的方式,在DEM-MBD联合仿真模型中进行道床横向阻力的仿真试验,待计算完成后,提取实测与仿真试验的道床横向阻力位移曲线,如图5b所示。

图5 模型验证Fig.5 Model verification

由图5b可知:实测试验与仿真试验的道床横向阻力曲线趋势一致。试验开始时,道床横向阻力迅速上升;随着轨枕位移的增加,道床横向阻力的增速逐渐减缓。单根轨枕在道床中沿线路横向位移2mm时所需克服的阻力为道床横向阻力[28],因此可破碎道砟的道床横向阻力值为11.64kN,与实测道床横向阻力值相差0.26%,表明有砟轨道DEMMBD联合仿真模型具有较高的精度。

2 列车荷载作用下道床稳定性分析

2.1 移动荷载加载原理

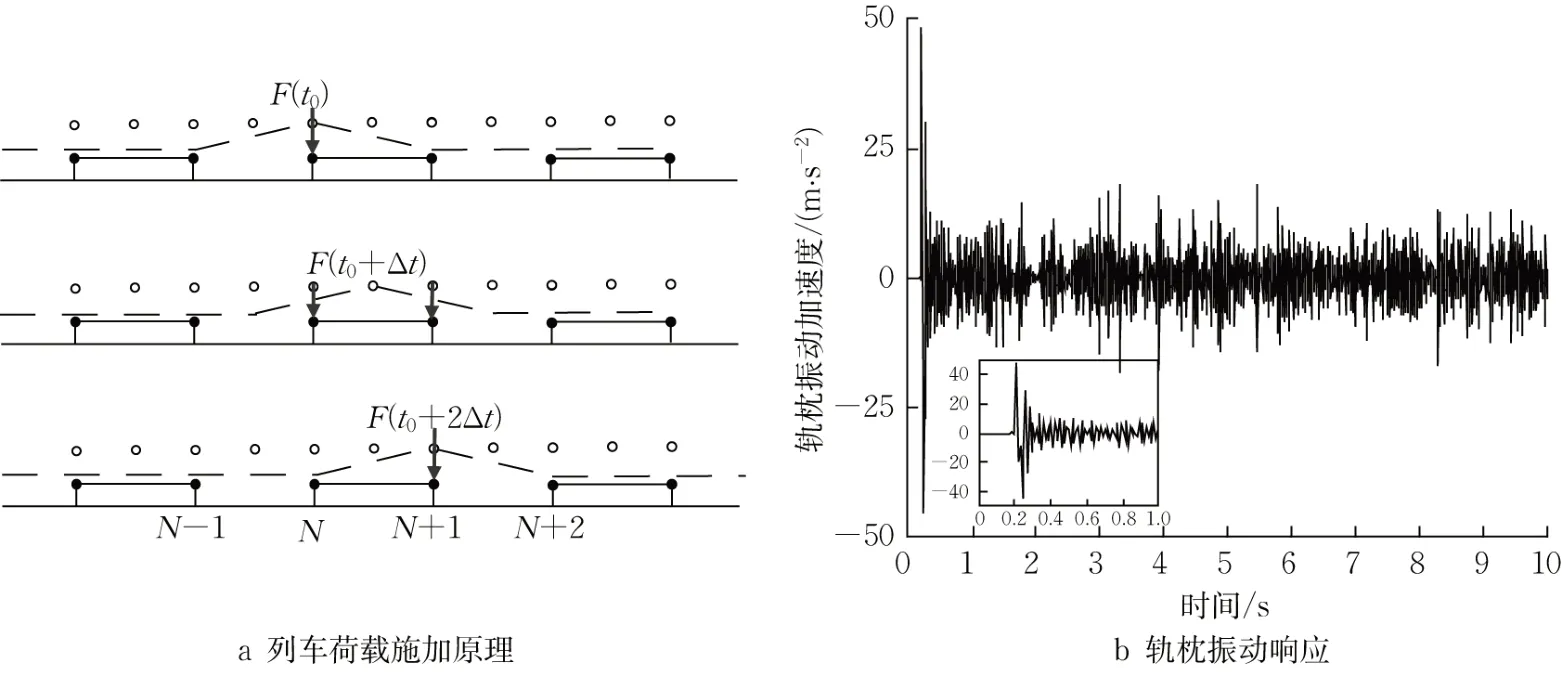

在MBD中设置列车轴重为13.2t,运行速度为250km·h-1,采用我国高速铁路谱实现轨道不平顺激励[29]。按图4b的方式,设置有砟轨道DEM-MBD联合仿真的时间步长为Δt=0.001s。列车移动荷载分布于柔性钢轨的3个连续节点上,如图6a所示。仿真试验完成后,提取轨枕的振动响应,如图6b所示。

图6 列车施加荷载原理及轨枕振动响应Fig.6 Train load principle and sleeper vibration response

由图6b可知:在列车荷载作用0.2~0.3s内,轨枕振动加速度幅值较大,最大幅值约为49m·s-2;0.3s后,轨枕振动加速度迅速减小,且幅值具有较强的随机性,最大幅值为18.23m·s-2,最小幅值为0.19m·s-2。

2.2 道床稳定性分析

采用1.2节的方式分别研究列车荷载作用前后道床的横向阻力,如图7所示。

图7表明:列车荷载作用前后,道床横向阻力曲线具有相同的趋势。试验开始时,道床横向阻力近似线性增长;随着轨枕横向位移的增大,道床横向阻力的增速减缓,曲线逐渐趋于平稳。列车荷载作用后道床横向阻力值为10.12kN,较列车荷载作用前下降了14.82%。其原因一方面是由于道砟颗粒在列车荷载作用下发生破碎,降低了道床横向阻力;另一方面,列车荷载导致道砟颗粒间的堆积、排列、接触方式发生变化,使原本紧密接触的道砟颗粒间产生间隙,导致道床密实度降低,从而降低了道床稳定性[26,30]。

3 列车荷载作用下道床内部破碎分析

既有研究表明[31-32]:列车荷载作用下,道床内不同位置处的道砟破碎情况差异较大。为科学分析这一问题,选取道床内不同位置处的道砟进行分析,如图8所示。

图8 不同位置道砟的选取Fig.8 Selection of ballast at different locations

3.1 不同深度道砟的破碎分析

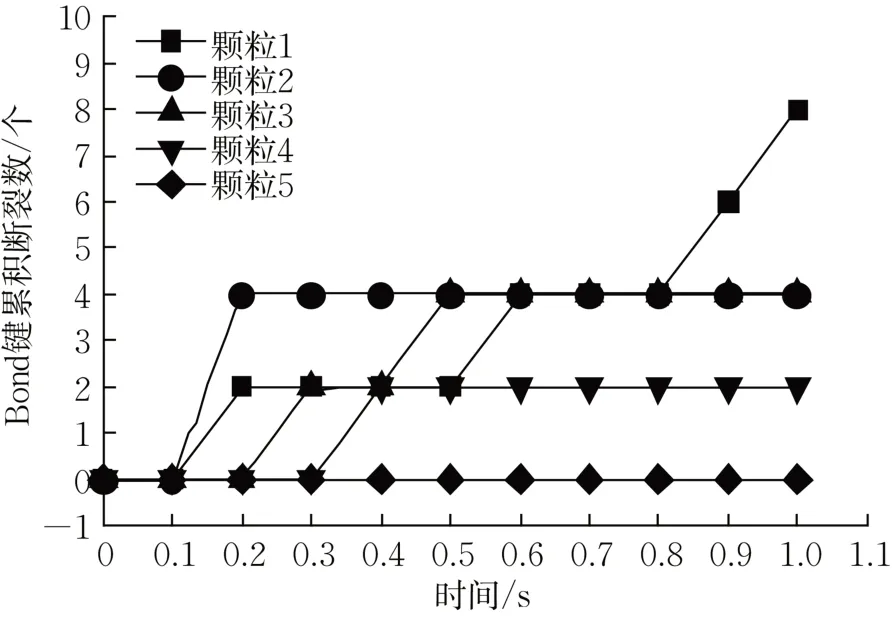

由于组成道砟的离散元球体单元由Bond键联结而成,因而Bond键的断裂数可从侧面反映出道砟颗粒的破碎情况。提取1~5号道砟的Bond键累积断裂数,如图9所示。

图9 单颗道砟Bond键累积断裂数Fig.9 Cumulative fracture number of bond of singleparticle ballast

图9表明:仿真试验结束后,1~5号道砟Bond键累积断裂数分别为8、4、4、2、0,表明在列车荷载作用下,枕下不同深度的道砟破碎情况存在明显差异;随所处枕下深度的增大,道砟颗粒的破碎程度逐渐降低。这是由于列车荷载在道床内逐渐被耗散,进而道砟所处位置越深,越不易发生破碎。

3.2 不同位置道砟的破碎分析

为直观反映道砟颗粒的破碎情况,定义道砟颗粒Bond键断裂率为

式中:B为Bond键断裂率,ΔN为Bond键的断裂数量,N为颗粒中Bond键总数量。

在图8中选取枕心正下方的A~E号道砟进行分析,其所处深度与1~5号道砟对应相同。提取1~5号及A~E号道砟的Bond键断裂率,如图10所示。

图10 单颗道砟Bond键断裂率Fig.10 Bond fracture rate of single particle ballast

图10表明:1~3号道砟的Bond键断裂率显著高于A~C号道砟,而4、D号道砟的Bond键断裂率差异较小且数值较低,5、E号道砟Bond键断裂率为0。可见在枕下深度0.21m内,承轨槽正下方的道砟相较于枕心正下方受列车荷载影响更大,更容易发生破碎。位于道床底部(枕下深度0.28~0.35m内)的两处道砟,其Bond键断裂率均较低,几乎没有差异。

综上所述,列车荷载作用下,随着道砟所处枕下深度的增大,其破碎程度逐渐降低。在有砟轨道的养护维修作业中,应重点关注枕下深度0.21m内的道砟破碎情况。

3.3 道砟破碎统计分析

有砟道床由散体砟石堆积而成,道砟颗粒间具有明显的组合性与状态依赖性。为避免个体差异带来的误差,将道床划分为3个等厚度的道砟层,同时选取砟肩区域,对道砟的破碎情况进行统计分析,如图11所示。

图11 区域分布示意图Fig.11 Region distribution diagram

为统计各区域道砟颗粒的破碎情况,定义道砟颗粒破碎率为

式中:M为道砟颗粒破碎率,n为每个区域中道砟颗粒总数,Bi为第i个道砟的Bond键断裂率,Ni为第i个道砟的Bond键数量。

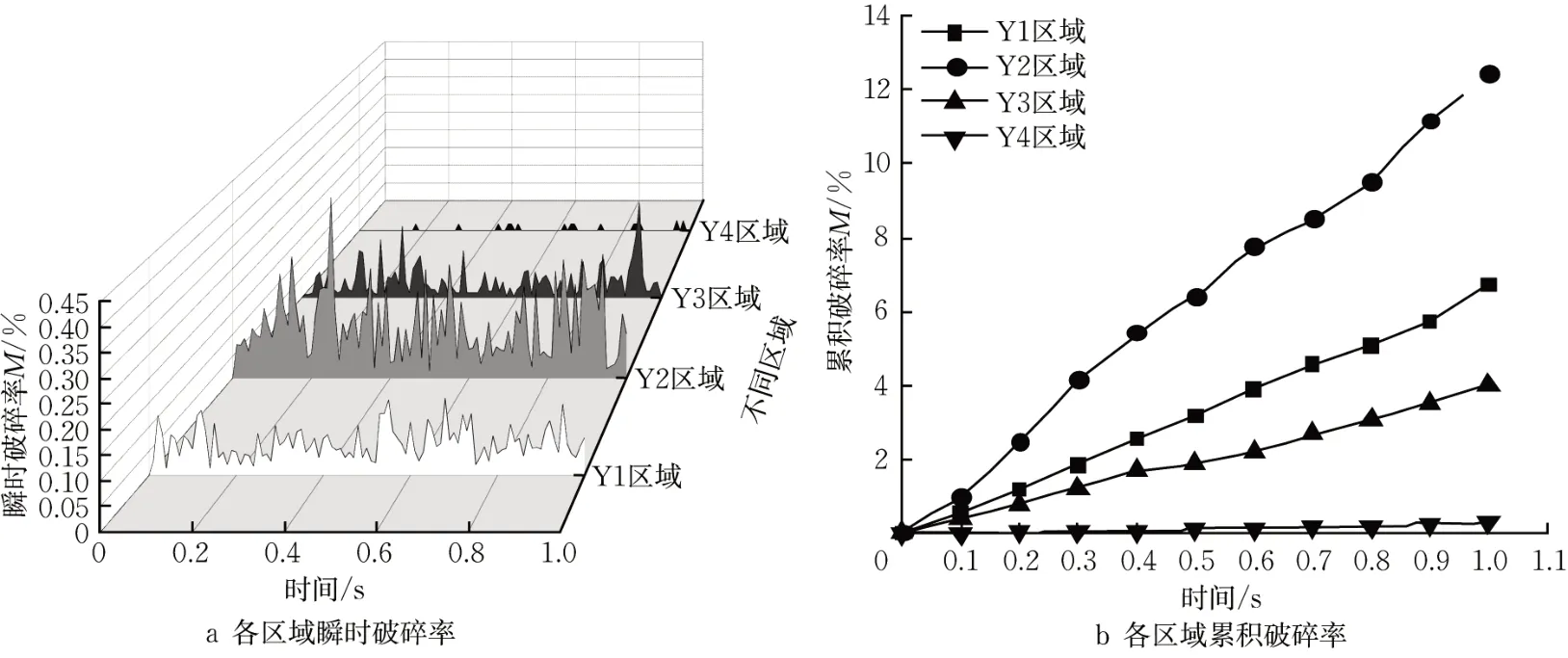

由式(9)提取各区域的道砟瞬时破碎率和累积破碎率,如图12所示。

图12 区域内整体破碎情况Fig.12 Overall breakage in the region

由图12可知:4个区域的瞬时破碎率各有差异。Y1区域的瞬时破碎率在0.68s达到最大值0.16%;Y2区域的瞬时破碎率在0.25s达到最大值0.41%;Y3区域的瞬时破碎率在0.94s达到最大值0.24%;Y4区域的瞬时破碎率在0.96s达到最大值0.03%。各区域的累积破碎率也有所不同。其中,Y2区域的累积破碎率最大,为12.5%;其次是Y1区域和Y3区域,分别为7%和3.8%;Y4区域的累积破碎率最小,为0.3%。表明列车荷载作用后,枕下深度0.12~0.24m内的道砟累积破碎率最高,其次是枕下深度0.12m内,道床最底层的道砟破碎率最低,砟肩区域的道砟基本未破碎。

考虑到不同形状的道砟破碎情况也有所不同[10-11],由式(9)提取各区域内不同形状道砟的累积破碎率,并计算各区域的累积破碎率之和,如表1所示。

表1 各个区域不同形状道砟累积破碎率Tab.1 Cumulative breakage rate of different shape ballasts of each region

由表1可知:片状道砟在各区域的累积破碎率之和最高,为10.95%;其次是常规状道砟,为6.81%;针状道砟最低,为5.68%。表明列车荷载作用下,片状道砟易发生破碎。

其中,Y1、Y2、Y3区域内,片状道砟累积破碎率均最高;Y4区域内,三种形状的道砟基本未破碎;表明各区域内的片状道砟均易发生破碎。这是由于片状道砟具有较大的比表面积,因而其接触点更多,受力特性更为显著,符合Mohr-Coulomb准则[33]。

此外,片状道砟和针状道砟在Y2区域的累积破碎率最大,分别为5.74%和4.37%;常规状道砟在Y1区域的累积破碎率最大,为2.57%。

综上所述,列车荷载作用下,枕下深度0.24m内的道砟破碎程度较高;底层道砟与砟肩道砟的破碎程度较低;片状道砟较常规状、针状道砟更易破碎。结合3.2节的分析,在实际运营的有砟轨道线路上,应减少道床中片状道砟的含量,且重点关注枕下深度0.24m内的道砟破碎情况。

4 结论

本文建立有砟轨道DEM-MBD联合仿真模型,通过对比实测试验与仿真试验的道床横向阻力差异,验证联合仿真模型的正确性;对比列车荷载作用前后有砟道床横向阻力的差异,分析列车荷载对有砟道床稳定性的影响程度;对道砟破碎率进行统计,分析车致有砟道床破碎。主要结论如下:

(1)轴重为13.2t的列车以250km·h-1的速度在有砟轨道上作用一次后,道床横向阻力下降14.82%。

(2)在枕下深度0.21m内,相较于枕心正下方,承轨槽正下方的道砟受列车荷载作用更易破碎。位于道床底部的两处道砟破碎率均较低。

(3)列车荷载作用后,枕下深度0.12~0.24m内的道砟累积破碎率最高,为12.5%;其次是枕下深度0.12m内,累积破碎率为7%;道床最底层的道砟破碎率最低;砟肩区域的道砟基本未破碎。

(4)列车荷载作用下,片状道砟较常规状、针状道砟易破碎。

(5)在实际运营的有砟轨道线路上,应减少道床中片状道砟的含量,且重点关注枕下深度0.24m内的道砟破碎情况。

作者贡献声明:

陈 嵘:论文思路的提出;

李俊锋:试验数据的整理与论文撰写;

戴佳程:仿真建模;

杜 帅:论文修改;

刘淦中:研究方法的提出与论文修改;

王 平:论文思路的提出。