120kW级燃料电池可变喉口引射器的设计及特性

卢义康, 王旭辉,2, 许思传

(1. 同济大学汽车学院,上海 201804;2. 中国汽车工程研究院股份有限公司,重庆 401122)

质子交换膜燃料电池汽车在运行过程中几乎不排放污染物,具有较高的系统效率,是商用车领域加速脱碳进程的可靠途径之一。按照工作方式,燃料电池阳极系统可以分为阳极直排系统、阳极闭端系统和阳极氢气循环系统,由于阳极排气中含有水蒸气、液态水、氮气和未完全反应的氢气,将阳极排气直接排出系统会降低氢气利用率;在阳极闭端系统中排气则会留在电堆内继续反应,但在运行过程中不断积累的液态水和氮气会阻碍气体传质、降低氢气浓度,使电堆性能大幅下降。在车用领域多采用阳极氢气循环系统,将阳极排气与新鲜氢气混合之后再通入电堆,由于氢气循环兼具有进气加湿作用和对流道的吹扫作用,这样不仅提高了系统燃料利用率,还改善了电堆内的水平衡。

引射器是阳极氢气循环系统的核心部件之一,主要利用超音速低压射流产生的压差和卷吸作用将阳极排气不断吸入引射器内完成循环。引射器体积小、重量轻、可靠性高,是理想的氢气循环装置。传统的固定结构引射器通常针对燃料电池系统额定功率工况设计,在偏离设计点的工况下会表现出较差的性能,在电堆小负载工况下甚至无法产生循环效果。目前部分研究通过采用可变内部结构的引射器,扩大了引射器的工作范围。Xue等[1]在吸入室中设计了4个喉口,通过控制不同喉口的协同工作使引射器在电堆负载为20~25 kW和35~100 kW时具有良好的引射性能。Brunner等[2]提出了一种可变喉口引射器设计,在喷嘴中加入一根锥形探针,通过调整探针沿喷嘴轴线的行程,可以动态地改变喉口的实际流通截面,其结果表明在电堆小负载下缩小喉口有利于提高引射器的引射效果,在此基础上Jenssen等[3]探究了可变喉口引射器在串联电堆中的表现。Hosseinzadeh等[4]在12.5 kW的燃料电池系统中针对180 A和85 A工况设计了两级并联引射器系统,在60A~180A 负载内实现了2.0以上的引射比,通过与Brunner的可变喉口设计对比,表明可变喉口引射器可以实现相同的工作范围。可变喉口设计能够在保持引射器原有优点的同时有效地改善其在电堆小负载下的循环效果,但现有的可变喉口研究多集中于制冷领域,针对于燃料电池领域的可变喉口研究较少,并且尚无研究明确提出可变喉口引射器的设计方法。

在引射器设计过程中,通常先使用一维模型设计其初始结构。Huang等[5]提出了引射器的一维等压混合模型,该模型认为引射流体和工作流体在混合室中的某一截面开始混合,在该截面上引射流体和工作流体压力相同,并且引射流体达到临界状态。Chen等[6]的研究在此基础上补充了等压混合模型在亚临界状态下的求解。Zhu等[7]提出了临界圆模型,构建了混合室入口截面上径向的速度分布函数,提高了模型求解精度。Sokolov等[8]结合引射器混合室内的动量、质量和流通面积守恒提出了引射器的一维设计方法,被广泛运用于引射器结构设计中。

本文基于Sokolov方法搭建了引射器的一维模型,并利用60 kW级引射器试验数据验证了模型有效性。利用该模型探究了操作压力和可变喉口设计对引射器工作特性的影响,随后对传统固定结构引射器的设计流程加以改进,以此设计了120 kW级燃料电池可变喉口引射器,得到了可变喉口控制方案。

1 引射器一维模型

1.1 模型假设

引射器的基本结构如图1所示,主要由工作喷嘴、吸入段、混合段和扩压段4部分组成。从氢瓶供给的高压氢气在工作喷嘴中膨胀并在工作喷嘴出口形成低压超音速的射流,在引射流体与射流之间的压差以及射流本身的卷吸作用之下,电堆阳极排气被持续吸入引射器中,与供给的纯氢混合均匀后流出引射器并再度进入电堆。如式(1)~(3)所示,通常使用引射比、工作流体膨胀比和引射流体压缩比来描述燃料电池引射器的性能,其中引射比代表引射器的循环能力,压缩比代表其对阳极排气的增压作用。

图1 引射器基本结构Fig.1 Basic structure of ejectors

式中:μ、φcpr、φepr分别为引射器的引射比、压缩比和膨胀比;、Ps分别为引射流体质量流量和入口压力;、Pp分别为工作流体质量流量和入口压力;Pb为引射器出口背压。在燃料电池系统,阳极排气会首先流经水分去除液态水,因此模型中不考虑两相过程。

在模型中做出如下假设:

(1)工作流体和引射流体均为单相理想气体。

(2)工作流体和引射流体入口处气体视为滞止状态。

(3)工作流体和引射流体在混合室入口开始混合,在出口以前混合完毕;

(4)混合室入口截面上沿半径方向可以分为工作流体区和引射流体区,在各自的区域内流体轴向速度一致;

(5)引射器中的流动、混合均为等熵过程,忽略激波、涡旋。

1.2 模型搭建

在引射器设计中常使用气体动力学函数速度系数λ、相对压力函数π和相对质量流量函数q。

对于工作喷嘴,如式(4)所示,通过解q(λ)=(Dt/De)2可以得到两个实数解(λ1<1,λ2>1),其中Dt、De分别为喷嘴喉口和出口的直径。当喷嘴背压Pe小于滞止压力P0时喷嘴中产生流动;当Pe小于特征值P(λ1)时流体将在喉口处达到临界状态(喉口处λ=1),此时流量达到最大值。P(λ1)的计算方式如下:

式中:P0和T0为流体滞止压力(Pa)和滞止温度(℃);A、A*分别为流体流通截面积和临界流通截面积(m2)。

一般将引射流体入口压力Ps等效于喷嘴背压Pe,并且认为喷嘴出口和混合室入口处工作流体具有相同的气体动力学状态。在不同膨胀比下,工作流体流量如式(6)所示。

式中:k和Rg分别为比热比和气体常数,当介质为氢气时分别为1.41和4121 J·(kg·K)-1;Ae和At分别为喷嘴出口和喉口处的截面积(m2);qpe为喷嘴出口处的相对质量流量。

引射器的特性曲线方程如式(7)~(8)所示,已知引射器的内部结构、工作流体压力和引射流体压力时,根据引射比μ可求出对应的引射器背压Pb。

式中:Am为圆柱形混合室截面积(m2);λgn、πgn代表介质g在截面n上的速度系数和相对压力,其中g为p、s、m时分别代表工作流体、引射流体和混合流体,*代表临界状态;考虑到摩擦造成的动量损失,模型引入了等熵系数φ1、φ2、φ3、φ4。qs1和qm2的计算方式如式(9)~(10)所示,引射器达到临界状态时的背压Pcr计算方式如式(11)所示。

2 引射器测试

2.1 台架搭建

在燃料电池系统中,阳极进气压力对应引射器出口背压,阳极排气压力对应引射流体压力,而从氢瓶供给的氢气压力则对应工作流体压力。

搭建如图2所示的氢循环测试台架,该台架中使用模拟电堆替代实际的燃料电池电堆,在循环回路达到稳态时,工作流体流量和模拟电堆氢气消耗量相等。在该台架中通过调节比例阀开度控制工作流体压力,通过调节背压阀开度控制引射器背压,通过调节针阀开度产生一定的压降,间接地调整引射流体压力。

图2 台架原理图Fig.2 Schematic design of test bench

2.2 模型验证

测试如图3a所示的60 kW级引射器在工作流体压力为333 kPa、539 kPa和831 kPa下的引射性能,试验结果和模型相对误差分别如图3a和图3b所示:当工作流体压力为831 kPa、引射流体压力为180 kPa时,试验结果和模型数据几乎一致;逐渐降低膨胀比,当工作流体压力降低至333 kPa、引射流体压力降低至145 kPa时,随着引射比提高,模型偏差逐渐增大。在三组测试中,模型和试验值的平均相对误差均在±10%以内,可以认为该一维模型具有较高的计算精度。

图3 模型验证Fig.3 Model validation

3 引射器工作特性

3.1 引射器特性曲线

引射器的标准特性曲线如图4所示[9],保持工作流体和引射流体压力不变,当引射器背压大于回流背压Pbf时,引射器没有循环效果;当背压处于临界背压Pcr和回流背压Pbf之间时,引射器处于亚临界状态,随着背压减小引射比会迅速提高;当背压小于临界背压Pcr时,引射比达到极限值μhp并保持恒定,此时引射器进入临界状态,性能最佳、稳定性最好。

图4 引射器工作特性曲线Fig.4 Characteristic curve of ejectors

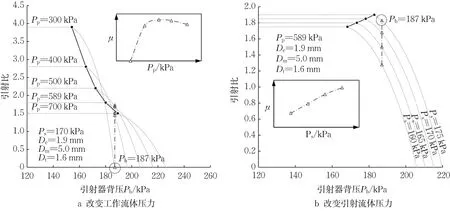

3.2 操作压力的影响

引射器的工作特性主要受到其操作压力影响。保持引射流体压力一定,将工作流体压力从300 kPa逐渐提升到700 kPa得到的特性曲线如图5a所示,此时临界背压从154 kPa增加至189 kPa,临界区变宽,引射器更容易获得稳定的工作性能;极限引射比则从3.90减小至1.50。固定引射器背压为187 kPa逐渐提高工作流体压力,当工作流体压力为300 kPa时,引射器没有循环效果;随着工作流体压力逐渐提高至500 kPa,工作流体压力能较高,能够将更多的能量转化为引射流体的动能,因此引射比大幅提升至1.75;当工作流体压力高于500 kPa时,过高的工作流体压力反而提高了喷嘴出口压力,进而减小了引射流体和喷嘴出口低压区之间的压差,引射比小幅下降至1.56;当工作流体压力提高至700 kPa时,随着临界区变宽,引射器达到临界状态。在阳极循环系统中,随着电堆氢气消耗量增加工作流体压力迅速提高,虽然引射流体压力和引射器背压也有所提高,但依然能够观测到随着工作流体压力增加,引射比先大幅增加随后小幅减小。

图5 操作压力对引射器的影响Fig.5 Effects of the primary pressure and the secondary pressure on ejectors

保持工作流体压力一定,引射流体压力从160 kPa逐渐提高到175 kPa得到的特性曲线如图5b所示,此时极限引射比从1.75提高到1.90,临界背压从168 kPa提高至183 kPa。当引射器背压为187 kPa时,随着引射流体压力提高,引射流体和喷嘴出口的压差增大,引射比从1.30大幅提高到1.84;随着引射流体压力进一步提高,引射器将进入临界状态。这说明在阳极循环系统中,降低阳极流阻将有利于改善引射器的工作性能。

3.3 喉口直径的影响

如式(6)所示,当电堆负载一定时,为了保持电堆氢气消耗量(即工作流体流量)恒定,缩小喉口会导致工作流体压力提高。以喉口直径为0.8 mm、工作流体压力为333 kPa时的氢气消耗量为基准,引射器在不同喉口大小下的特性曲线如图6a所示。在喉口尺寸改变和工作流体压力改变的双重作用下,随着喉口直径从2.0 mm逐渐减小至1.2 mm,极限引射比从2.60提高至3.00,临界背压从129 kPa增加至137.7 kPa。当喉口直径为2.0 mm时,不论引射器处于回流或亚临界状态(如图中三角和方形标记曲线所示),缩小喉口能够使其进入亚临界或临界状态,提高了其引射性能。

图6 喉口直径对引射器的影响Fig.6 Effects of throat diameter on entraining performance and flow filed

文献[10]的CFD研究进一步说明了喉口大小对引射器内部流场的影响。如图6b所示,随着电堆负载从84 kW降低至17 kW,电堆氢气消耗量减少、工作流体压力下降,导致在小负载下引射性能不佳。当电堆功率为17 kW时,将喉口直径从1.8 mm缩小到0.76 mm,引射性能有所改善,此时由于喉口缩小导致工作流体压力提高,喷嘴中的气体流速明显增加,因而在喷嘴渐扩段可以观察到由于流体达到超音速而产生的激波。

4 120kW引射器设计及特性

4.1 引射器基本结构设计

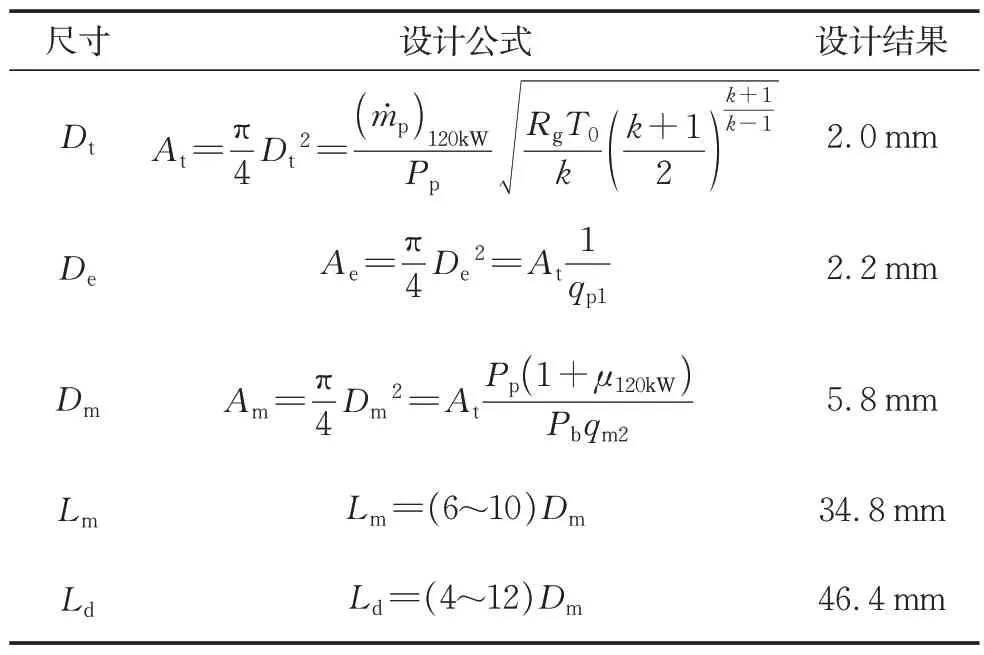

固定喉口引射器一般针对电堆额定功率点的压力和流量条件设计,然后根据其他功率下的循环量需求进行优化。本文的可变喉口引射器设计采用类似的方法,首先针对某120 kW级燃料电池电堆额定功率设计一固定喉口引射器的基本结构,然后根据电堆生产商给出的各个负载下电堆的阳极计量比要求,引入可变喉口方案,使该可变喉口引射器在全功率范围内均满足电堆的循环量要求。电堆各负载下的压力条件如图7所示,引射器部分尺寸的设计公式[8,11-13]及设计结果如表1所示。

表1 引射器设计公式Tab.1 Equations for ejector design

图7 不同负载下电堆压力条件Fig.7 Pressure conditions under each load

4.2 阳极流阻和混合室直径的影响

定义引射器的工作范围为引射器能够产生循环效果(引射比不为0)的功率范围。如图8所示,根据所设计的引射器基本结构,探究在120 kW级电堆的全工况范围(怠速工况9 kW至额定工况120 kW)内,阳极循环流阻和混合室直径对引射性能的影响。

如图8a所示,在设计流阻条件△P的基础上将阳极流阻增大2~4 kPa会使引射器开始产生循环量的工况点从17 kW移动到33 kW,开始满足引射比要求的工况点从61 kW移动到了69 kW,这缩窄了引射器的工作范围,降低了中小负载下的引射性能,但对大负载下的引射性能影响不大;将阳极流阻减小2 kPa时则会明显提高小功率下的引射比,同时在全工况范围内引射器均具有引射效果。减小阳极流阻可以拓宽引射器的工作范围,改善小负载下的氢气循环,但受限于实际的循环系统管路布置,依靠减小阳极循环流阻带来的性能增益十分有限。

如图8b所示,研究混合室直径对全工况内引射性能的影响。随着混合室直径从7.0 mm减小到4.0 mm,60 kW以上的引射比大幅降低,峰值引射比从2.64减小到1.08,而引射器开始引射的工况点从33 kW移动到9 kW。减小混合室直径会降低中高负载条件下的引射性能,但会使引射器的工作范围向电堆小负载工况移动;对于适用于更高功率电堆的引射器,应设计更大的混合室,能够容纳更大的流量,但过大的混合室反而会使小负载下的循环效果恶化。综合考虑,所设计的混合室直径取为5.8 mm。

4.3 可变喉口方案设计

喉口直径对全工况内的引射比影响如图9a所示,对喉口处速度系数λt和混合室出口速度系数λm2的影响如图9b所示。速度系数与马赫数类似,当λ=1时流体达到当地声速,这意味着喷嘴或引射器进入临界状态。

当喉口直径为初始值2.0 mm时,引射器在60~120 kW内能够提供足够的引射比,但只能在120 kW负载下达到临界状态;在17~60 kW内引射器无法产生足够的阳极循环量,当负载小于40 kW时喷嘴无法保持临界状态,因此引射比曲线在40 kW处出现陡降;在0~17 kW内引射器处于回流状态,没有循环效果。随着喉口直径逐渐缩小,60 kW以下的引射比得到明显提升,同时引射器工作范围的起点逐渐向怠速功率移动。当喉口直径缩小至1.2 mm时,喷嘴在全工况范围内能达到临界状态(λt=1);当喉口直径继续缩小至0.8 mm时,引射器在全工况范围内均具有循环效果;当喉口直径为0.4 mm时,全工况内的引射比满足需求。

对于60 kW以上的工况,缩小喉口对循环的影响很小,但会使工作流体压力成倍提升,这大大扩大了引射器工作流体压力的调节范围、增加了比例调节阀的选型难度。因此对于可变喉口引射器而言,只需要在引射比不能满足要求的工况下应用可变喉口方案,最终喉口和工作流体压力的控制策略如图10所示。

图10 喉口和工作流体压力控制策略Fig.10 Control strategy of throat and primary pressure

5 结论

本文基于Sokolov理论搭建了引射器一维模型,并使用60 kW级燃料电池引射器的试验结果验证了模型的准确度。在此基础上,探究了操作压力和喉口直径对引射器工作特性的影响,由此设计了120 kW级可变喉口引射器的基本结构和可变喉口方案。本文得到的主要结论如下:

(1)引射器性能受其操作压力影响。随着电堆负载上升,工作流体压力的增加会迅速提高引射比,但在大负载工况下过高的工作流体压力会对引射比产生负面效果;降低阳极流阻能够提高引射流体压力,改善小功率下的引射性能。

(2)引射器性能受混合室直径影响。在电堆全工况下,减小混合室直径会降低最大引射比,并使引射器的工作范围向小负载移动。对于大功率引射器来说,应该采用较大的混合室直径,但过大的混合室直径会使小负载下的引射性能恶化。

(3)可变喉口方案能够改善引射性能。在大负载下,缩小喉口对引射比的影响较小,同时会使工作流体压力成倍增长;而在中小负载下,缩小喉口可以使工作喷嘴保持临界状态,能有效提高引射性能,并使引射器工作范围向小负载工况扩展。因此,可变喉口策略只需要应用于固定喉口引射器工作不佳的中小负载工况。

作者贡献声明:

卢义康:模型搭建,试验设计,理论计算,论文撰写;

王旭辉:模型搭建指导,试验设计指导;

许思传:论文总体指导。