钛合金小螺纹数控铣削加工技术的应用

汪一鸣,黄泽金

(中国工程物理研究院 电子工程研究所,四川 绵阳 621000)

钛合金因具有耐高温、强度高、耐腐蚀性好、密度小、组织稳定性好,以及良好的韧性、塑性和高温抗变形性能等显著优点而被广泛应用。然而,钛合金同时也具有热导率小、高温化学活性高和弹性模量小等特性,导致切削难度大,加工成本高,因此优化切削刀具的使用、提升刀具寿命、提高加工效率在实际生产中具有重要意义。

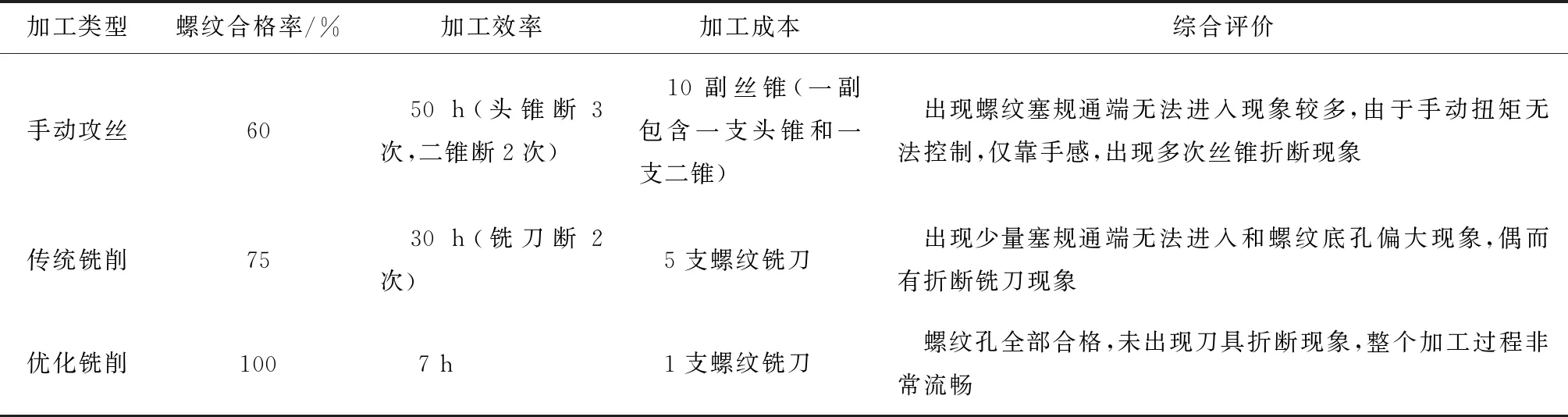

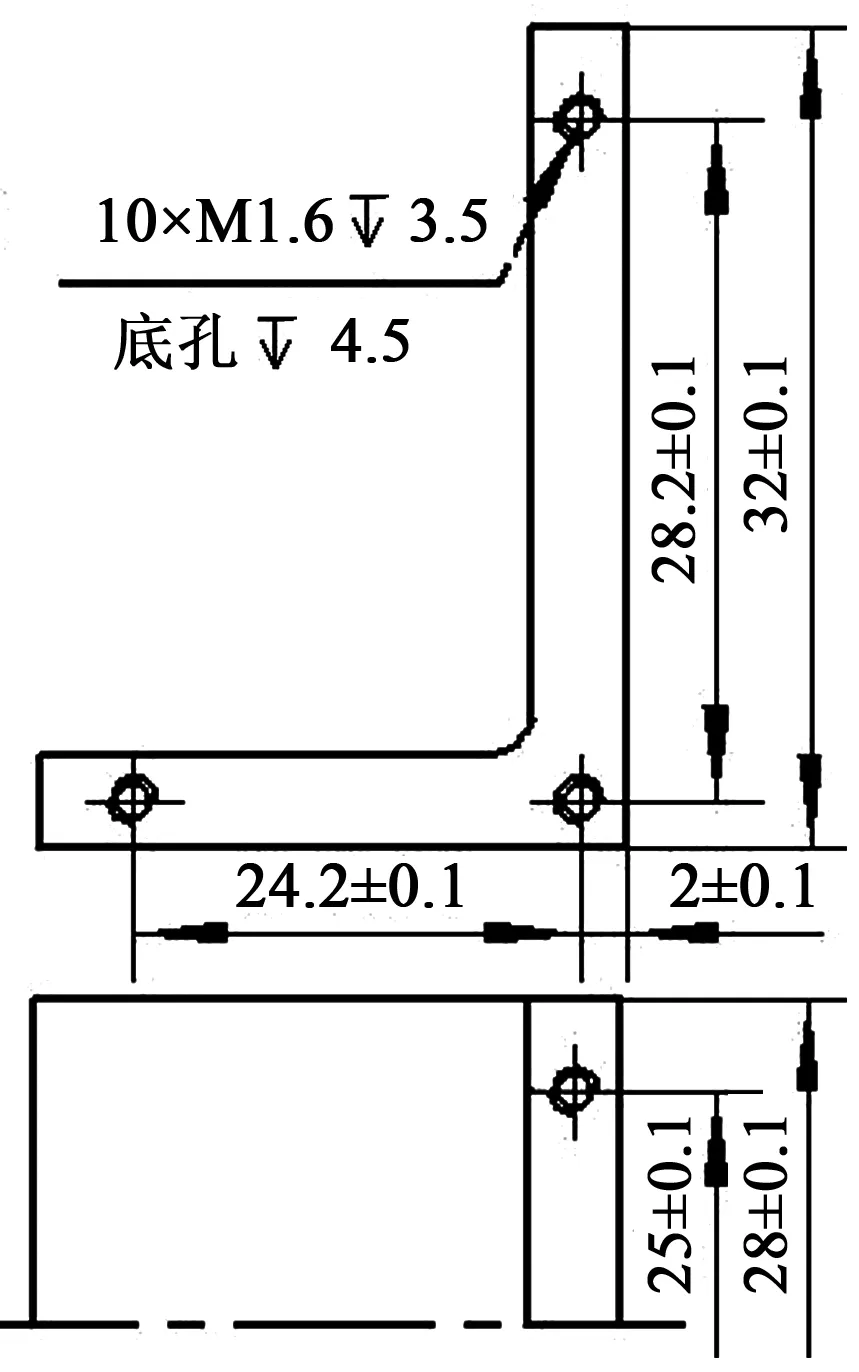

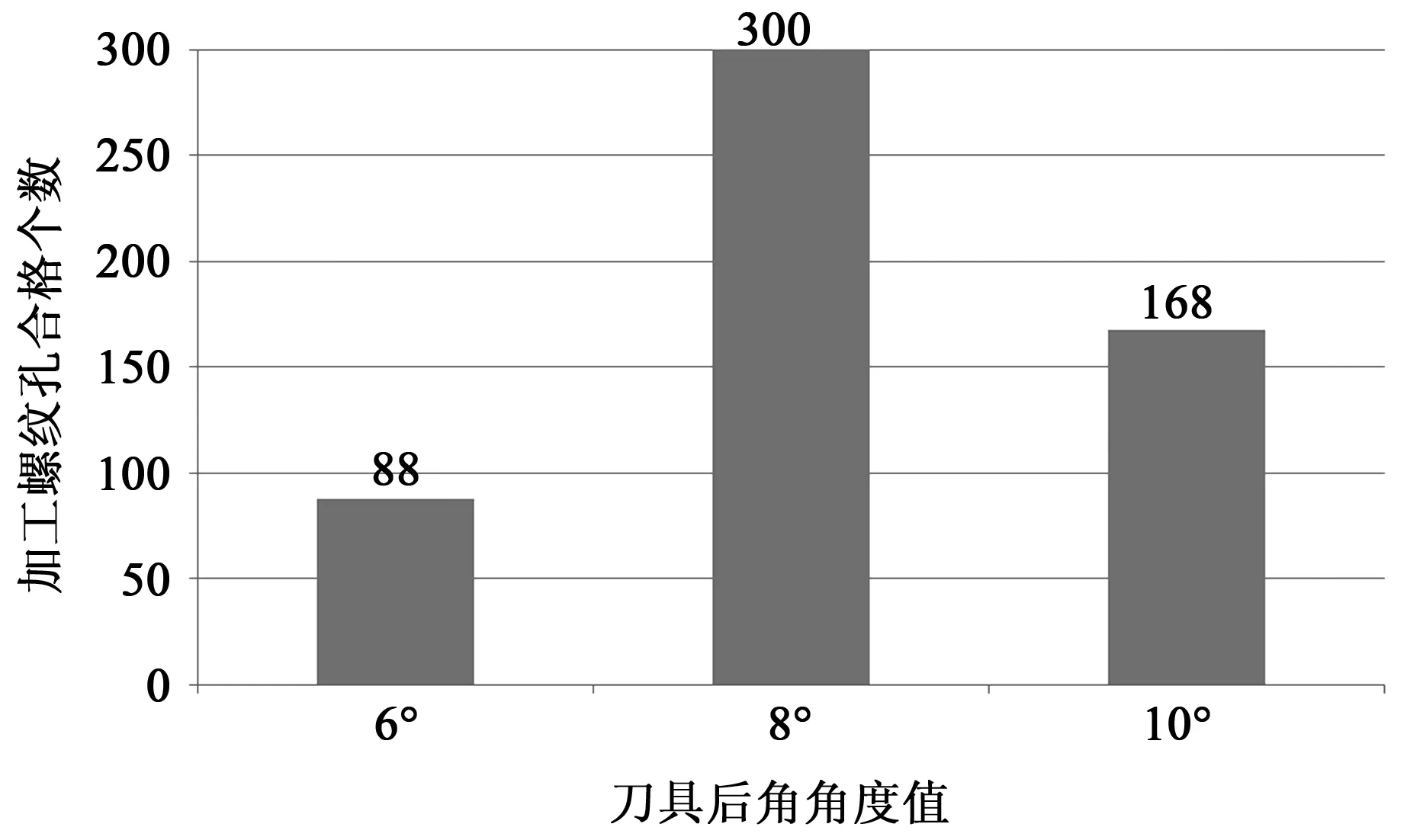

钛合金的切屑加工性能介于不锈钢和高温合金之间,加工方法的难易顺序如下:攻丝、车螺纹、钻孔、铣削、车削。当前针对钛合金的常规切屑性能的研究已经十分成熟,相应的车削和铣削刀具也十分完备,但针对小螺纹攻丝,尤其是 夹板零件(见图1)材料为TC4,需在零件周边区域加工10个M1.6螺纹孔,螺纹有效深度不小于3.5 mm,底孔深度不大于4.5 mm。零件加工完成后,用标准螺纹塞规、极限光面塞规依次检查螺纹各项技术指标。 图1 夹板零件示意图 在开展钛合金数控铣削研究之前,对夹板零件上的小螺纹进行了如下试验。 1)普通丝锥:必须经过技术处理后方能攻制钛合金螺纹。对普通丝锥进行处理的措施为:增大容屑空间,减少齿数;在校准齿上留出0.2~0.3 mm的刀带后,将后角加大到20°~30°,并沿丝锥全长磨去齿背中段,保留2~3扣校准齿。当条件完全相同时攻丝扭矩下降1/4~1/3。一副丝锥可加工2~3个合格螺纹。 2)修正齿丝锥:修正齿丝锥是把标准丝锥的成形法加工螺纹改为渐成法。修正齿丝锥的齿形角小于螺纹齿形角,使丝锥齿侧与被切螺纹侧表面形成一侧隙角,并将丝锥螺纹做出较大的倒锥,使得摩擦扭矩大大减小,同时也利于切削液的冷却润滑。但修正齿丝锥攻制的螺纹表面粗糙度不如成形式丝锥。一副丝锥可加工2~3个合格螺纹。 3)跳牙丝锥:跳牙丝锥是在切削齿和校准齿上相间地去掉螺扣,其最大的特点是有效地减小了丝锥与工件的接触面积,使攻丝扭矩显著下降。由于间齿攻丝,相邻螺扣侧刃之间有较宽绰的空间,改善了容屑和切削液进入切削区的条件,提高了丝锥的耐用度。跳牙丝锥的攻丝扭矩约为标准丝锥的30%~50%,修正齿丝锥的35%~60%,耐用度比修正齿丝锥高1~3倍。一副丝锥可加工4~6个合格螺纹。 1)刀具磨损快,刀具易折断。在夹板零件加工过程中,由于钛合金弹性模量小,铣刀齿磨损严重,每加工一定数量螺纹孔,便需检测加工后螺纹孔合格情况,若出现螺纹塞规通端过紧,此时加工人员要停止加工并修改刀具补偿后方能继续加工。调整刀具补偿3~4次后,铣刀齿磨损严重,刀具折断风险增加,每批次零件加工都会有铣刀折断在螺纹孔中现象,影响加工进度和加工效率。 2)螺纹加工成本高,刀具寿命短。每加工4~5件夹板零件,螺纹铣刀便无法继续通过加刀补的方式满足加工需求,需更换新刀具并重新对刀后才能继续加工,加工成本居高不下。 TC4为α+β双相合金,材料抗拉强度高达900 MPa,同时钛合金材料的弹性模量小,加工时材料回弹严重,刀具后刀面同零件已加工表面接触面积增大,在刀具和工件相对运动(切削)过程摩擦严重,产生大量的热量[3-7]。 钛合金的另一特性是导热性差,加工时摩擦、材料变形产生的大量热量不易散去,导致刀具附近温度持续升高,加之钛合金的高温活性强,为刀具产生粘接磨损和扩散磨损提供了必要条件,从而加剧了刀具的磨损速度,当刀具磨损到一定程度,刀具补偿加了3~4次后,刀具与工件间摩擦力急剧增加,加之M1.6螺纹铣刀直径最小处仅0.7 mm,三重因素叠加作用,导致螺纹铣刀折断影响加工进度和产品质量。 通过前述原因分析,提高加工钛合金小螺纹用铣刀使用寿命,主要是解决零件已加工面和刀具间摩擦严重的问题,可通过使用合适的切削液、铣刀的正确选型、刀具角度的优化调整,辅以加工参数的优化,匹配合适的切削三要素,使加工区域的温度降低达到提高刀具寿命的目的[8]。 全牙型螺纹铣刀(见图2)的铣刀头上有多个螺距的切削刃,该型螺纹铣刀优点是全牙参与切削,加工效率高,能在设备仅插补一个螺距就完成螺纹加工,缺点是加工时全牙同时参与切削接触工件,同工件接触面积大,切削抗力大,加工出的螺纹易产生由刀具让刀引起螺纹合格深度不够的缺陷。 非全牙型螺纹铣刀(见图2)的铣刀头上仅有一圈切屑刃,该型螺纹铣刀优点是加工中同工件接触面积小,产生的切削抗力小,同一铣刀能加工不同螺距的螺纹孔,特别适用于高精度的小螺纹铣削加工,不足之处是加工效率不高。 图2 铣刀形态图 基于降低切削区域温度的目的,选用非全牙型螺纹铣刀用于后续的试验研究。同时铣刀在一个螺距上的铣刀齿数会对刀具寿命产生影响,故将铣刀齿数作为一个影响因素开展研究。 试验设备:小型数控攻丝钻孔加工中心。 加工材料:TC4。 螺纹加工方式:铣削。 螺纹大小:M1.6。 试验目的:通过钛合金小螺纹铣削参数选定试验确定TC4材料加工M1.6螺纹,优选参数组合。 螺纹检验方式:根据螺纹检测标准,螺纹加工必须满足底孔和螺纹双重检测。一是用光面塞规检测螺纹底孔精度不低于IT11级,二是M1.6螺纹塞规检测被加工螺纹中径,要求通端通过深度大于3.5 mm,止端进入螺纹深度小于0.35 mm,螺纹小径使用1.32 mm光面塞规检测,1.32 mm塞规不得进入M1.6螺纹底孔中。 利用前文分析出的影响因素,分别以主轴转速、进给速度、冷却液类型、螺纹铣刀齿数作为试验变量,通过优选参数试验,以表1中的12种参数组合开展试验,试验结果如图3所示。综合考虑刀具使用寿命和加工效率,系列2进给速度f为15 mm/min、冷却液选择为MCF-4030(低雾切削油)、螺纹铣刀齿数为3齿时的参数组合用于螺纹加工效果较为理想。 表1 试验参数系列对照表 图3 优选参数试验结果统计图 由于钛合金材料弹性模量小导致加工困难,可通过进一步加大刀具后角的方式来减少加工后材料回弹引起的摩擦加剧的影响,但刀具后角的增大会减小刀具强度而降低刀具使用寿命,通过刀具角度优化试验确定刀具后角值。通过刀具角度优化试验结果统计图(见图4)不难看出,当螺纹铣刀后角为8°时,刀具寿命最长,有利于钛合金小螺纹的加工[9-12]。 图4 刀具角度优化试验结果统计图 通过开展钛合金小螺纹铣削参数选定试验、刀具角度优化试验,确定最佳铣削参数和刀具后角。综合考虑刀具使用寿命和零件加工效率,钛合金零件小螺纹铣削通过使用油基冷却液(MCF-4030)、非全牙型3齿铣刀,将螺纹铣刀后角增加到8°,辅以2 180 r/min的转速、15 mm/min进给时,螺纹铣削效果较为理想。 为进一步验证所得试验结论的可靠性,特选取一批夹板零件(20件)与传统加工方式进行对比验证,零件合格率和质量有较明显的改善(见表2)。 通过分析钛合金材料的加工特性,开展针对夹板零件TC4材料小孔径螺纹铣削研究,并通过小螺纹铣刀的正确选型、切削液的合理选用、刀具角度的优化、切削三要素的匹配等多方面的加工试验,有效解决了钛合金零件小螺纹铣削刀具使用寿命短的技术难题,保证了零件加工的高效性与批量化及螺纹规格的一致性,成功解决了钛合金细小螺纹孔的加工瓶颈问题,完全满足了钛合金零件的高精密加工要求,经济成本大幅降低,对同类型的细小螺纹孔加工具有较大的借鉴意义。取得稳定可靠的加工经验如下。 1)加工参数对刀具寿命和螺纹孔的质量、加工效率有明显影响。螺纹铣刀齿数为3齿、进给速度f为15 mm/min能获得质量和效率最佳匹配。 2)冷却液应具有良好的润滑、冷却、清洗性能,摩擦因数低。选用冷却液MCF-4030型可显著提高切削效率和延长刀具使用寿命。 表2 加工验证对照表 3)刀具的后角对刀具寿命有较大影响,螺纹铣刀后角选定为8°能获得较理想的刀具寿命。1 钛合金小螺纹加工特点现状分析

1.1 传统的钛合金加工方法及加工效果

1.2 现行螺纹铣削存在的难题

2 要因分析

3 小螺纹数控铣削研究

3.1 钛合金小螺纹铣削参数选定试验

3.2 刀具角度优化试验

3.3 加工验证

4 结语