纳米压印技术在光电领域的应用*

杨志伟,刘禹辰,叶金羽

(吉林工业职业技术学院 智能制造学院,吉林 吉林 132013)

1 研究背景

目前,光刻机的研发已经达到一个瓶颈期,由于紫外光波长的衍射限制以及驻波效应的影响,光刻精度受到了限制。基于此,一种新型纳米压印技术被提出,其通过直接机械接触将微纳米级图形转移到衬底上,且具有高通量、高分辨率处理技术,在光子和光电子器件[1-2]、高密度集成电路[3-4]、纳米流体[5]和许多生物应用[6-7]的行业具备较高实用价值。随着新材料的出现和加工技术的发展,纳米级表面形貌的应用范围不断扩大。1995年,经过科研人员研究逐渐发展出复制纳米级别的图案技术[8-9]。纳米压印技术(Nanoimprint lithography, NIL)在其最初的技术形式是将可延展性抗蚀剂放置在已蚀刻(电子束)具有纳米级表面形貌的刚性印模下方。当施加热量和压力时,图案以优异的保真度转移,这是一种被称为热压花的技术(见图1)。经过不断优化发现,纳米压印已经证明了其具有制备低于10 nm尺寸表面形貌的能力[10-11]。先前的综述中简要讨论了关于纳米压印的压力、温度以及模具和树脂模量的粘度,深入讨论了纳米压印技术工艺中新材料的具体技术[12]。特别是新兴的化学和电化学纳米压印技术,如金属辅助化学压印和固态超离子压印,以及激光冲击压印方法,促进了抗蚀剂材料的压印。本文主要讨论的是以硅胶为基础材料,然后通过紫外照射及加热法进行相关的纳米压印,这也是当前商业化最主要的技术手段。

紫外/蓝色/绿色波长范围内的高亮度GaN基发光二极管(Light Emitting Diode, LED)在各种应用中均有巨大的需求,包括大型全彩显示器、短程光通信、交通和信号灯、液晶显示器的背光和普通照明[13]。基于Ⅲ族氮化物的紫外发光二极管(Ultraviolet Light Emitting Diode, UVLED)在紫外线固化、水净化、杀菌和光疗等应用中都展示出巨大的商业潜力[14-16]。受UVLED前景的激励,人们对其产生了广泛的研究兴趣[17-18]。然而,UVLED的外部量子效率(External Quantum Efficiency, EQE)与它们的可见波长对应物相比仍然相对较低(EQE>80%)[19],这远不能满足商业化[20]需求。即使最先进的UVLED也存在晶体质量差和光提取效率低的问题,这限制了它们的外部量子效率和光输出功率。当前,由于缺乏商业上可获得的低成本GaN衬底,UVLED通常在衬底上异质外延生长,例如蓝宝石(α-Al2O3)或硅(Si)[21]。然而,GaN基外延层与衬底之间的大晶格和热失配导致外延层中的高穿通位错密度。通常,在蓝宝石上生长的AlN膜中会产生1 010 cm-2量级的位错密度。同时,平面的蓝宝石衬底,制备的外延片在发光时会产生内全反射,导致光提取效率(Light Extraction Efficiency, LEE)低的现象,基于此图形化蓝宝石衬底(Pattern Sapphire Substrate, PSS)被提出。特别是,采用不同类型的图形化蓝宝石衬底为实现高效的蓝光和绿光的LED开辟新的途径。一方面,图形化蓝宝石衬底绕过了初始生长界面中产生的位错的传播方向,并且随着膜的厚度增加,大多数位错都会消失,从而产生更高的内量子效率(Internal Quantum Efficiency, IQE)。另一方面,图形化蓝宝石衬底表面上的图案充当衍射光栅,通过诱导导模衍射来提高光提取效率。然而,图形化蓝宝石衬底对于蓝光和绿光的效率提升明显,对于紫外光的效率提升很有限,因此一种图形化蓝宝石复合衬底被提出,二氧化硅(SiO2)的折射率小(n=1.46),这是在外延层和衬底之间提供大折射率对比度以促进更高的光提取效率的理想材料候选之一[22]。

当前,纳米压印技术主要还停留在实验室,还未进行大规模商业化应用,纳米压印技术在初期阶段还存在如套刻困难等技术局限性,其主要应用领域集中在一次光刻的产品上,其中一次光刻产品主要为图形化蓝宝石衬底,由于该产品每年产值在几十亿元的量级上,因此针对纳米压印技术在该产品上应用的商业化研发投入巨大。一项新的技术,如果想要得到发展,需要给予其大量商业化推广以及试错机会,并将新技术在多方向、多领域、多产品上进行应用,一方面商业化合作能够给予新技术更多的资金支持,另一方面技术在生产应用过程中,能够不断和客户配合完善各项技术优化。因此将新型技术先应用到它所能应用的所有领域,实现新技术生产良性循环,这是非常重要的。

同时,图形化蓝宝石复合衬底因为增加了一层二氧化硅,成本有所提升,需要通过其他方法尽量降低成本,基于此,如果将纳米压印技术应用到图形化蓝宝石复合衬底将实现双赢。广东中图半导体科技股份有限公司在图形化蓝宝石复合衬底上已经开始批量供货(月均折合四寸衬底为3万片以上),完成量产需求,成品良品率(超过96%)也已经达到盈利标准。同时,江西兆驰半导体有限公司在传统的图形化蓝宝石衬底的生产上,已经大规模使用纳米压印技术(月均产能折合四寸衬底在5万片以上),且单工步良率很高(光刻单工步良率超过80%,二次返工良率在60%以上)。基于上述两家公司的已有技术而言,再结合图形化蓝宝石衬底的重复周期为3.02 μm,且图形化蓝宝石复合衬底具有相同的重复周期,两者的差距仅仅是图形化蓝宝石复合衬底在光刻前多一步沉积二氧化硅(SiO2)层,但这一层二氧化硅的引入对于平整度影响较低,因此光刻工步无需做过多的技术改进。主要的改进在于蚀刻部分,此部分已经被广东中图半导体科技股份有限公司的技术团队所攻克。

未来将纳米压印技术引入制备图形化蓝宝石复合衬底具有可行性,且两项技术的融合,一方面可以拓展纳米压印技术的应用领域,进一步加深其商业化进展;另一方面可降低图形化蓝宝石复合衬底的工艺成本,提升其产品质量。

2 纳米压印技术

纳米压印技术的早期研究,包括1997年的10 nm接触孔压印[23]和2004年的亚3纳米分辨率演示,确立了纳米压印作为有希望的下一代光刻候选技术。当前的纳米压印工艺通常是热纳米压印或紫外纳米压印的适应,两种工艺配合使用是紫外纳米压印的另一种形式,已被证明是很适合半导体和图案化介质应用的纳米压印类型[24]。该技术使用约60 ℃温度、低压和紫外线固化光刻胶的工艺,对于半导体器件和图案化制造而言,该工艺优于单纯热纳米压印相关的技术。将透明硅胶模板压入光刻胶中,使得光刻胶填充模板中的图案。填充后,使用紫外光源固化光刻胶,然后分离模板和压印基板[25],无需像投影光刻那样进行后烘焙或显影[26]。执行此过程的工具在大气压力和较为低温下运行,不包含复杂的透镜系统,并使用低成本宽带汞弧灯作为紫外线源[27]。

2.1 纳米压印技术原理

一般来说,纳米压印被认为是传统紫外投影光刻机的功能等效物[28]。传统的光刻机是通过紫外光照射到光刻版上,然后投影到沉积在衬底的光刻胶上,被照射到紫外光发生化学变化,再借助显影液的作用,选择性剥离掉光刻胶,进而将光刻版的图案转移到光刻胶上。光刻技术主要是化学和光学的反应,且对两者的技术要求都很高。而纳米压印技术则在化学和光学反应基础上引入物理的力学压印,进而降低对化学和光学的技术要求,一方面减少了光学上的驻波效应,提升了精度;另一方面降低了光刻的成本,提升了光刻效率。

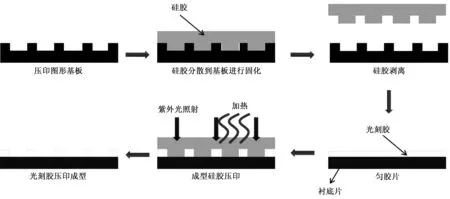

具体的纳米压印技术(见图2)如下:1)准备好所需的压印图形基板;2)将液态的硅胶覆盖在压印图形基板上;3)通过加热方法将硅胶固化;4)将硅胶从基板上剥离掉;5)将相应的光刻胶旋涂到需要蚀刻的衬底片上;6)将已经成型固化的硅胶压到匀胶片上,并施加相应的压力;7)硅胶压到匀胶片上一定时间后开始加热,并透过硅胶向已经被压铸成型的光刻胶柱进行紫外照射;8)加热照射一段时间后将压印膜剥离。经过上述的工艺技术就可以将压印图形基板上的图形完美地转移到匀胶片上。

图2 纳米压印工艺示意图

2.2 纳米压印技术应用领域

纳米压印将很有希望作为下一代半导体器件制备技术而被广为使用。就当前而言,我国的纳米压印设备制造商苏州光舵微纳科技股份有限公司技术已经较为成熟,国内已经陆续有很多企业开始使用纳米压印设备。当前纳米压印设备主要应用在一次光刻的图形化蓝宝石上应用。主要受限于其猫眼技术不够成熟,套刻比较粗糙,后续如果该技术得以解决,纳米压印技术将在功率半导体芯片、IC芯片等相关芯片领域得到深入发展。

2.3 纳米压印技术优势

纳米压印技术被宣传为一种简单、低成本、高分辨率的工艺。这是一种1×光刻法,其中将模具压入材料中以形成图案。纳米压印技术适用于大学实验室研究、图形化蓝宝石衬底和许多其他应用。特别是其在半导体器件和图案化介质高容量制造中的应用。更值得注意的是,图形化蓝宝石衬底产品已经实现量产。硬盘驱动器行业正在考虑纳米压印,以利用图形化介质达到每平方英寸1太比特(1 Tb/in2)及以上的数据密度。半导体行业正在评估其在未来节点的器件原型、单元工艺开发和器件制造。基于此,纳米压印设备相比于同级别光刻机设备具有成本较低、不受驻波效应影响、模版复刻等优异性能。

3 图形化蓝宝石复合衬底

3.1 图形化蓝宝石复合衬底的原理

氮化镓(GaN)[29-31]、氮化铝(AlN)[32-33]、氮化铟(InN)[34-35]及其三元和四元合金材料为主的氮化物与蓝宝石(α-Al2O3)的折射率差异导致光受到内全反射的影响,使得发光二极管内部大约75%的光被遮挡在器件内部不能发射,最终形成热散而浪费掉,因此,如何提高蓝宝石衬底的GaN基LED器件的发光效率,成为提升LED性能的关键问题[36-37]。因此,后续引入了图形化蓝宝石衬底[38-40],提升了30%的发光效率,然而随着研究的深入发现,异质材料界面的折射率差值越大,越有利于改变发光二极管的内部光子散射效果,也就更有利于其发光效率进一步的提升[41-43]。

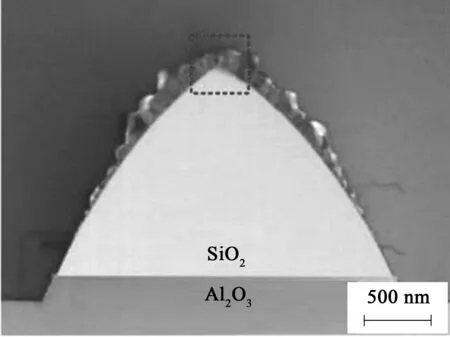

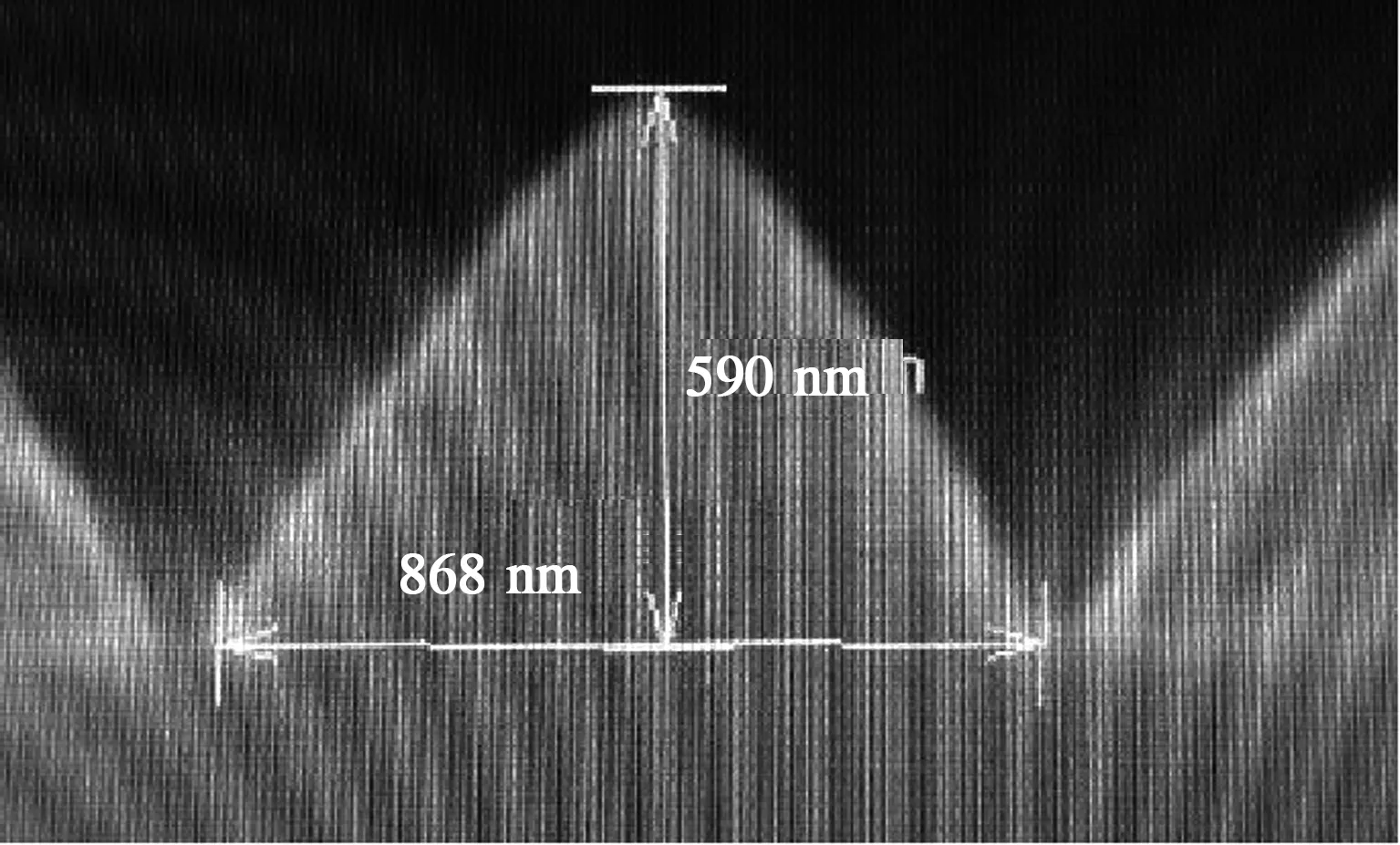

综上所述可以发现,SiO2的折射率约为1.4,蓝宝石的折射率约为1.78,而GaN的折射率约为2.5,显而易见,SiO2的折射率更低,可以更好地提升发光效率[44-46]。就此引进一种新型结构[47],即SiO2作为图形化蓝宝石复合衬底的圆锥形貌具体如图3所示。从图3中可以看到,整体圆锥图形为SiO2,而圆锥根部需要有部分蓝宝石被刻蚀出来,而底部平面必须为蓝宝石C面,从而可以保证GaN的正常生长。针对此,图形化蓝宝石复合衬底相比于传统的图形化蓝宝石衬底制备的LED有更高的光提取率。

图3 图形化蓝宝石复合衬底的SEM图片

3.2 图形化蓝宝石复合衬底的性能优势

3.2.1 提升发光效率

基于上述技术特征可以得知,SiO2的折射率更低,与GaN的折射率差距更大,因此其光提取率更高,具有SiO2阵列的图形化蓝宝石复合衬底可以作为高效的基础衬底。选择合适的材料制作图形化衬底需要考虑的关键因素主要为两个方面:1)材料不仅与InGaN/AlGaN外延层具有较大的折射率对比度,以促进更多的光提取,而且还提高了GaN外延的晶体质量,如果使用传统的PSS技术,考虑到GaN和蓝宝石之间的有限折射率对比,光提取效率不够,然而二氧化硅(SiO2)的折射率很小(n=1.46),外延层和衬底之间提供大折射率对比以促进更多光提取的理想材料候选之一;2)图形化蓝宝石复合衬底上生长的GaN外延层与在PSS上生长的外延层相比,位错缺陷降低,这是更优选的垂直生长和合并边界处的失配减少的结果。基于平面蓝宝石衬底(FSS)、图形化蓝宝石衬底(PSS)和图形化蓝宝石复合衬底上制备了GaN基LED。由于图形化二氧化硅阵列的高折射率差异,图形化蓝宝石复合衬底上的LED显示出比图形化蓝宝石衬底(PSS)上更高的外耦合效率。可以提高晶体质量和光输出耦合效率,图形化蓝宝石复合衬底上的LED的光输出功率显著高于那些常规平面蓝宝石和图形化蓝宝石衬底上的器件[48]。

3.2.2 构建平台状结构

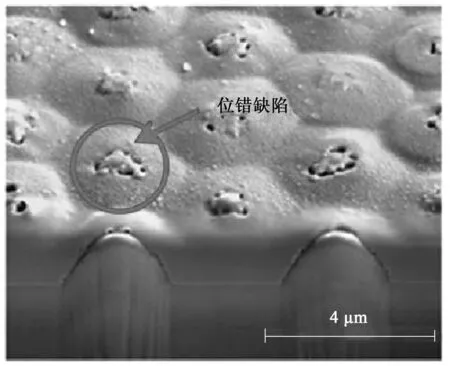

同时,需要注意的是,图形化蓝宝石复合衬底不仅可以做成和传统的图形化蓝宝石衬底(PSS)上的圆锥形,还可以做成平台状,平台状具备的特性是可以在一定程度上优化原来圆锥形所带来的位错缺陷。图形化蓝宝石衬底上生长的GaN外延情况如图4所示。从图4b和图4c可以看出,图形化蓝宝石衬底上生长的GaN外延在顶部产生一个巨大的位错缺陷,这是由于GaN外延生长到顶部后产生大量的应力,而应力没有缓冲空间而导致累积,导致缺陷。

a) GaN生长初期的状态

b) GaN生长到与PSS衬底图形平齐的阶段

c) GaN生长到后期阶段

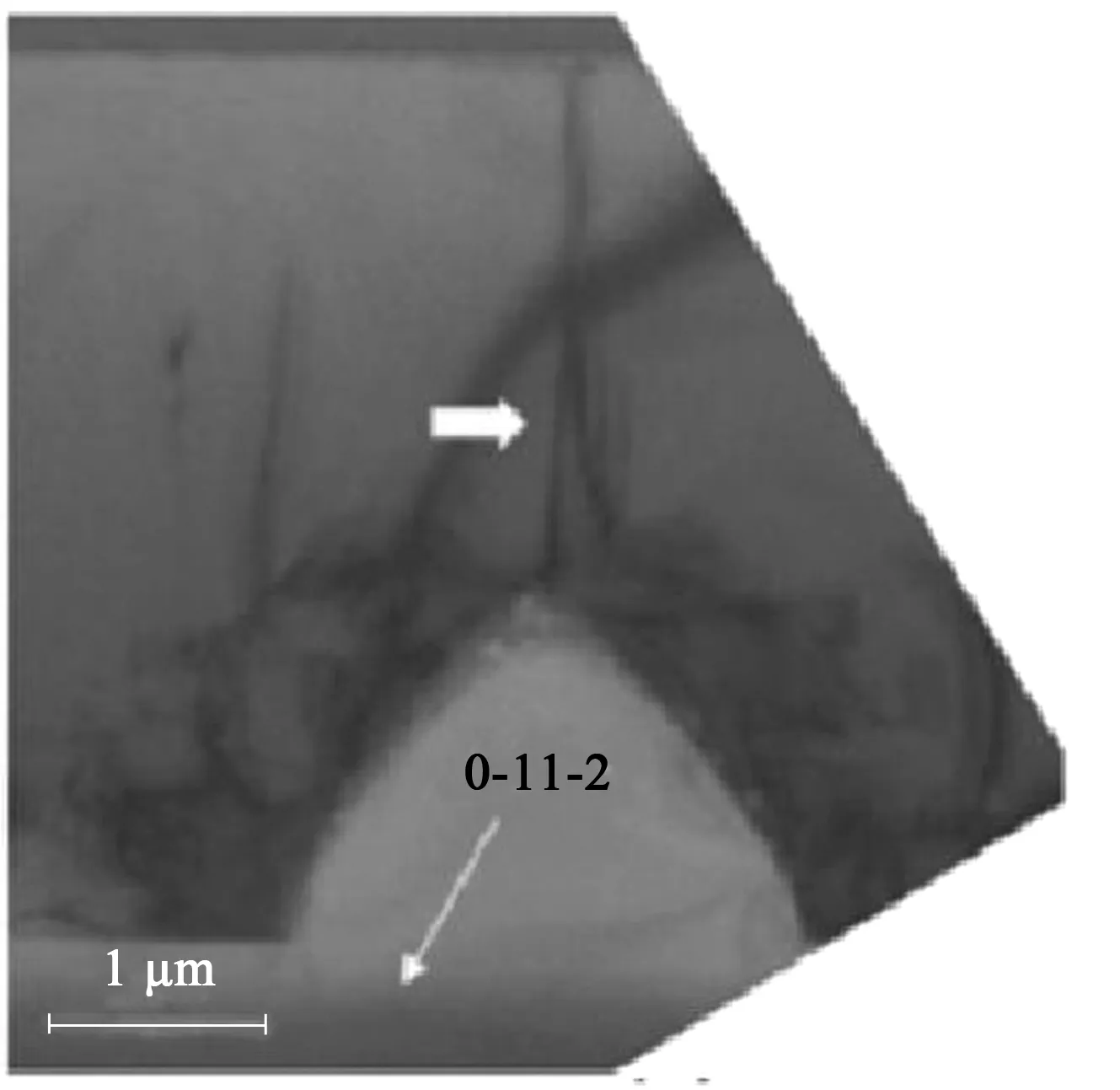

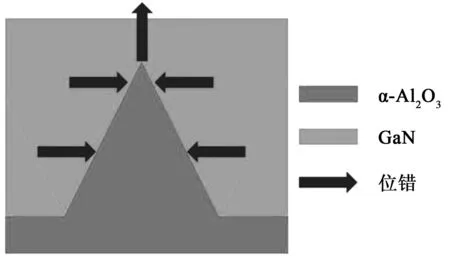

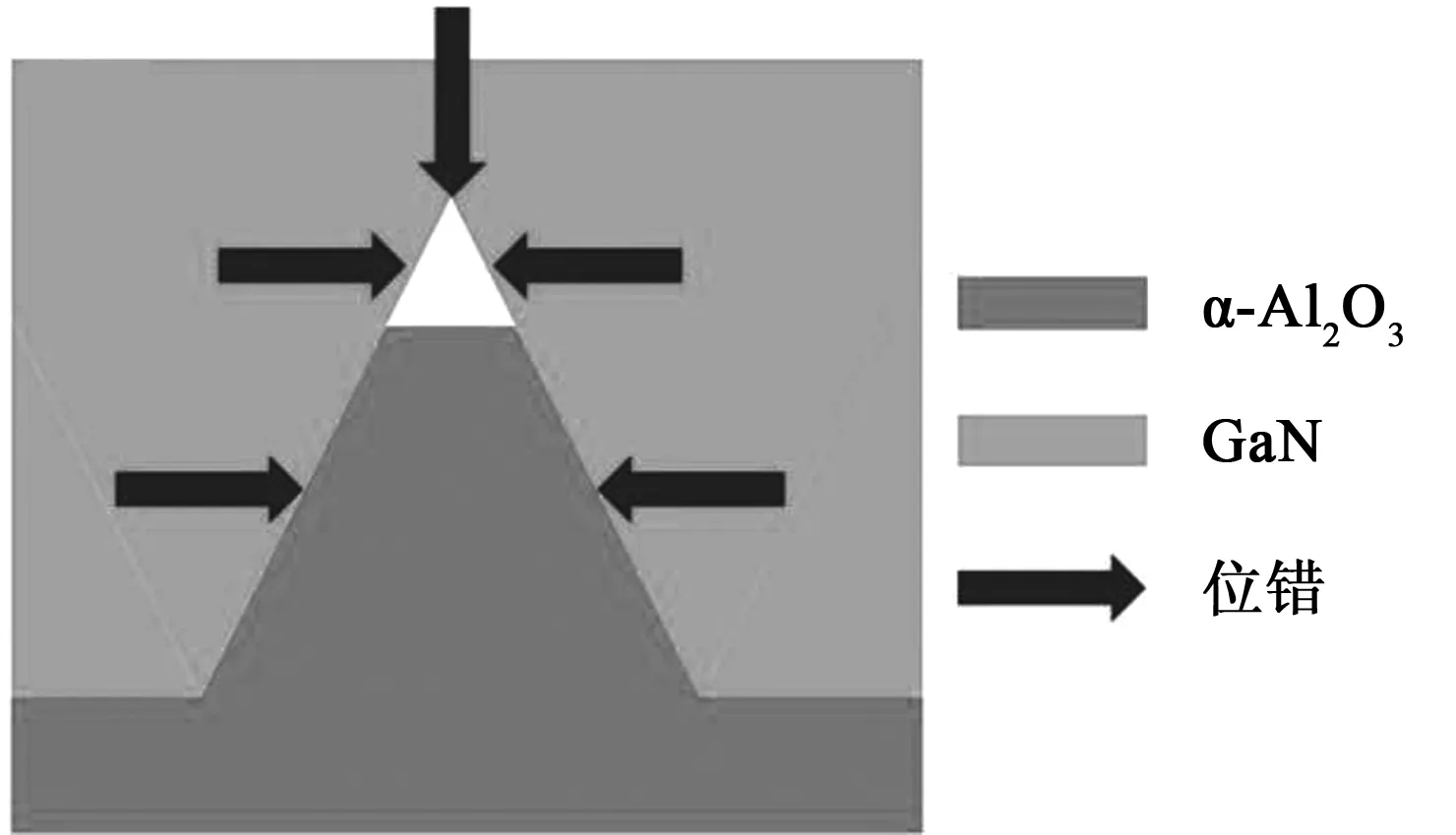

基于上述圆锥体的一个局限性,提出制备一个平台状的新形貌来解决该问题,就是相当于在原本的圆锥体上面加一个平顶,当氮化镓生长至顶部后,不是立即就汇聚在一起,而是当氮化镓生长至顶端后有一段空气缓冲带。该空气缓冲带可以极大地释放生长过程中的应力,使得氮化镓最终汇聚到一起后,获取一个相对缺陷较少的氮化镓外延。具体理论依据如图5所示,从图5a中可以看出,位错通过纵向向上的方式继续向上进行生长,进而引发深远的缺陷影响;从图5b中可以看出,平台状的形貌在氮化镓外延生长至顶端以后,氮化镓不会立即闭合,而顶端具有一个空气的缓冲空间,届时会有大量的应力在该位置得到释放,进而降低整个氮化镓外延生长过程中产生的位错。

a) 常规图形化蓝宝石衬底微观示意图

b) 平台状图形化蓝宝石衬底微观示意图

当前,单纯的蓝宝石衬底制备成平台状,面临着如果上平台过大将导致双面生长,形成底部与顶部的竞争生长,导致外延层无法形成平面,而在实际大规模生产中存在难以保证精准地控制住上平面大小的问题,具体如图6所示。而SiO2作为一种多晶材料,无法在其表面进行GaN外延生长,也就解决了其竞争生长的可能性,进一步表现出图形化蓝宝石复合衬底的性能优势。

a) 图形化蓝宝石衬底侧壁

b) 平台状结构的斜视图

4 纳米压印法制备图形化蓝宝石复合衬底

基于上述分析已经明确论述了纳米压印和图形化蓝宝石复合衬底的技术优势,而两者的结合则可以将其相关的性能更加扩大化。一方面一定程度上可以降低图形化蓝宝石复合衬底成本高的问题;另一方面将纳米压印技术的应用层面进一步推广,进而针对后续的研发力度更大,发展得将会更快。

4.1 新技术新工艺规划

技术的实现首先需要制定流程(见图7)。整体分为三大步骤,(a)为复合衬底镀膜和匀胶工步,(b)为纳米压印工艺,(c)为电感耦合等离子体蚀刻(Inductive Coupled Plasma, ICP)工艺,这样整个纳米压印技术制备图形化蓝宝石复合衬底的工艺流程就明确地展示出来。三大步骤的具体工艺包括:1)平面蓝宝石衬底上通过等离子体增强化学气相沉积法(Plasma Enhanced Chemical Vapor Deposition, PECVD)在其表面镀一层二氧化硅膜;2)平面复合衬底上旋涂一层光刻胶;3)液态硅胶镀在所需形貌的图形化基板上;4)待液态硅胶全面稳定覆盖在图形基板上并加热固化;5)硅胶固化后剥离掉形成一个自支撑薄膜;6)上述自支撑薄膜压到复合衬底上的光刻胶上面;7)自支撑薄膜上施加均匀的压力,并保持相应的时间;8)待光刻胶形成所需胶柱后,透过薄膜向光刻胶照射紫外光;9)照射紫外光的前后再针对其进行一定温度的加热;10)经过紫外光照射及加热一段时间后将自支撑薄膜剥离掉;11)将已经形成胶柱的复合衬底进行ICP蚀刻;12)经过蚀刻形成二氧化硅为主要的圆锥或者圆台,但同时也需要刻蚀出一定高度的蓝宝石以保证蓝宝石C面露出表面。

4.2 可行性依据

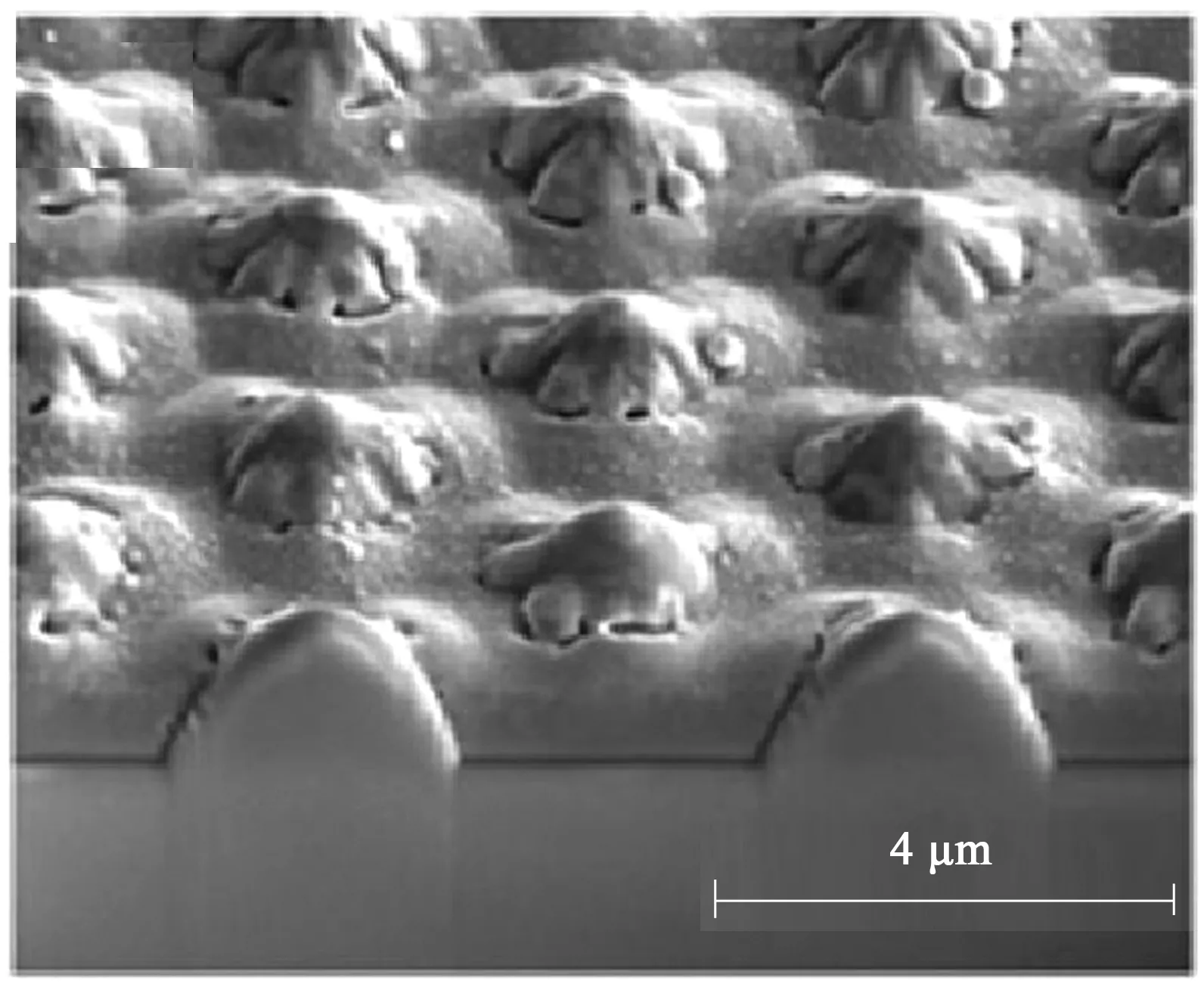

经过上述方案已经证实纳米压印在图形化蓝宝石复合衬底上应用的可能性。再对标图形化蓝宝石衬底与复合衬底的差距,仅是在匀光刻胶之前多一层二氧化硅(SiO2)膜,而广东中图半导体科技股份有限公司主要镀膜工艺为PECVD,该项技术已经成熟,膜厚差异都能够控制在纳米级别,且表面平滑,因此与单纯的平面蓝宝石表面状态极为接近,而且最重要的是表面状态的影响主要在于光刻胶旋涂方面。当前,广东中图半导体科技股份有限公司已经通过常规光刻工艺流程完成量产,其中月均产能折合四寸衬底已经超过3万片(月均销售额近千万元级别)。因此,将纳米压印技术应用到复合衬底上已经具备足够成熟的依据和技术支撑,图8所示为前期基于纳米压印技术制备的小周期图形化蓝宝石复合衬底,基于上述工艺验证,该技术能够制备出所需产品,接下来主要的研究方向就是如何进一步实现量产商业化。

图8 纳米压印技术前期验证制备的图形化蓝宝石复合衬底

5 结语

在当前的技术发展中,技术的融合对于创新和解决现实世界问题具有巨大的潜力。可以观察到跨领域技术融合的数量正在迅速增加。本文总结了2种主要技术领域的结合,并对其未来市场进行展望。对标纳米压印技术和图形化蓝宝石复合衬底可以发现,实现2种技术的结合是符合实际的,也是经济的,图形化蓝宝石复合衬底主要应用于紫外发光二极管,其占比整个发光二极管市场20%以上,如果推广顺利,基于以上所述图形化蓝宝石复合衬底未来也将替代约20%的图形化蓝宝石衬底,其将有近十亿元的需求市场。经过初步实验论证,纳米压印技术制备图形化蓝宝石复合衬底能够制备出来,需要的是进一步提升相关生产水平就可以完成相应的商业化进程。相信纳米压印技术未来一定会不断优化,并使我国走出光刻机困局。