超声辅助焊接多振源耦合振动场COMSOL仿真模拟研究*

崔爱永,魏华凯,刘浩东,孙伟奇,王振泽,樊伟杰

(海军航空大学 青岛校区,山东 青岛 266041)

当前,学术界普遍认为[1-5],实施焊接时,加载基于力—声联合效应的高频超声振动可显著细化晶粒,改善显微硬度、疲劳等力学性能。徐健等[6-10]实验验证了超声振动对钛合金、铝合金等材料焊后组织、性能的提升。吴士平等[11-17]还借助有限元、COMSOL软件等数值模拟分析了超声振动对激光微熔池应力场、润湿行为等的影响规律。但目前这些研究主要以直接试验验证和工艺优化为主,对高频超声在固体母材中的传播特征、振动场以及多振源重合区域耦合影响规律等研究较少,鲜有报道。为此,借助COMSOL分析软件,开展全约束、旁触式单振源模式下固体母材中振动场、超声加载位置等参数对振动分布影响规律及双振源耦合的仿真计算研究,以期为高频超声振动的工程化应用奠定理论基础和数据支撑。

1 试验材料与方法

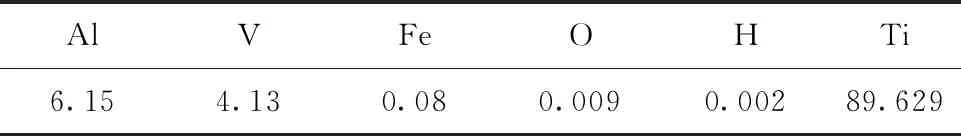

试验材料选用2 mm厚航空Ti6Al4V板材,成分见表1[18]。设备采用TJS-3000-V6.0型智能超声发生系统,以同侧旁触方式导入全约束基材,超声加载位置X=50~150 mm,振幅为4~16 μm。借助COMSOL软件,建立某时刻激光焊接微熔池有限元模型(见图1),熔池处于X=180 mm处,熔池宽4 mm,熔深1.8 mm。

表1 Ti6Al4V的化学成分(质量分数) (%)

a) 基材有限元模型

b) 激光微熔池模型

2 试验结果与分析

2.1 固体母材中超声振动传播特征

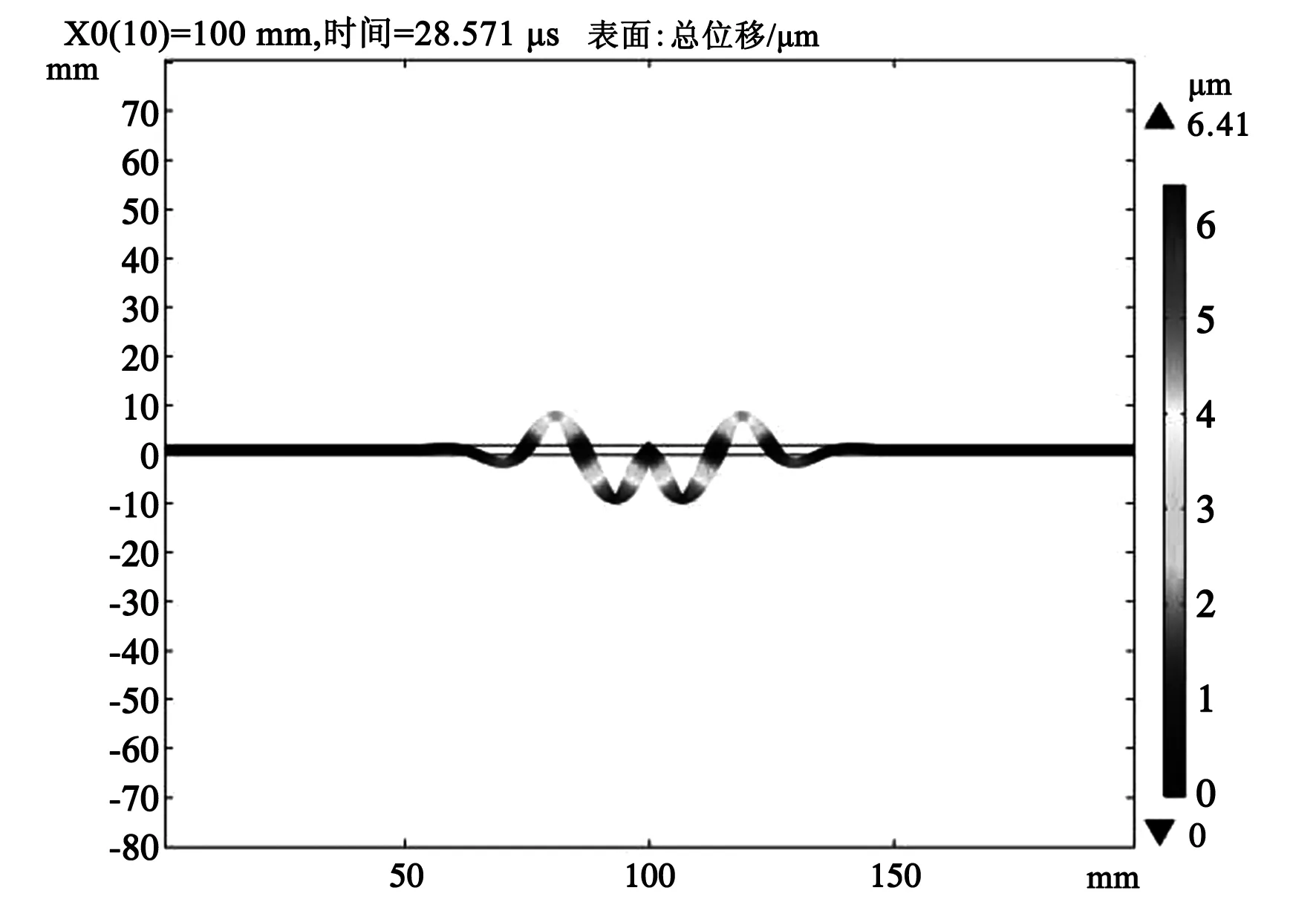

加载位置为100 mm,输入振幅为8 μm,母材表面振动位移随时间变化规律如图2所示。超声振动以加载位置为中心向四周传播,波阵面为圆弧形。根据式1和式2可知,横波声速为3 020 m/s,超声波长为86.28 mm,远大于超声加载长度(振源长度,10 mm),故超声振源可视为点振源,超声在母材(各向同性弹性介质材料)传播时波阵面为球面。

a)0.25 T

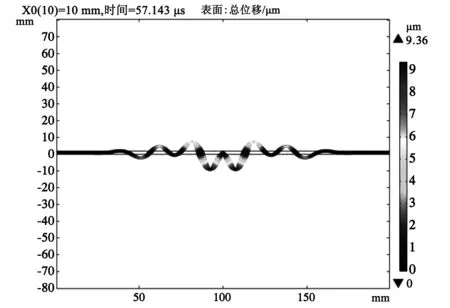

b)0.5 T

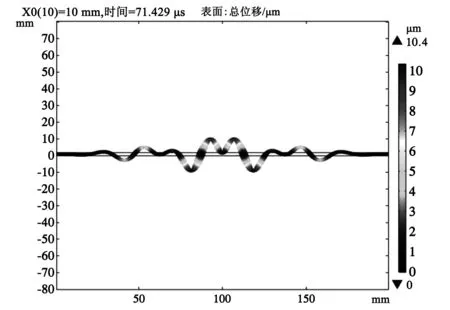

c)0.75 T

d)1 T

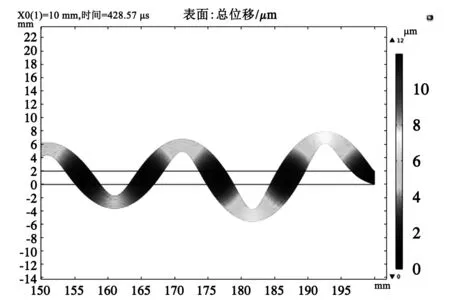

e)2 T

f)3 T

固体中横波速度[19]:

(1)

波速、波长、频率关系:

(2)

纵波波速:

(3)

式中,E是杨氏弹性模量,取1.10×1011Pa;ρ是密度,取4 500 kg/m3;σ是泊松比,取0.34;λ是波长,单位为m;c是波速,单位为m/s;是频率,取35 kHz。

母材尺寸有限,振动波传播到固体边界会发生反射。当反射波与入射波相互叠加时,波形也会发生叠加变化,球面波形出现紊乱(见图2f)。由于波的传播具有独立性原理,波的叠加不会影响波本身的频率、波长、传播方向,在纵向上未叠加区域振动波传播依旧呈现球面波的波阵面形式。

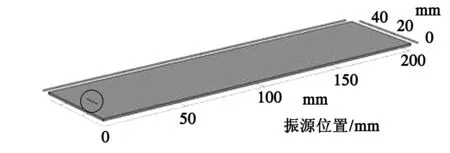

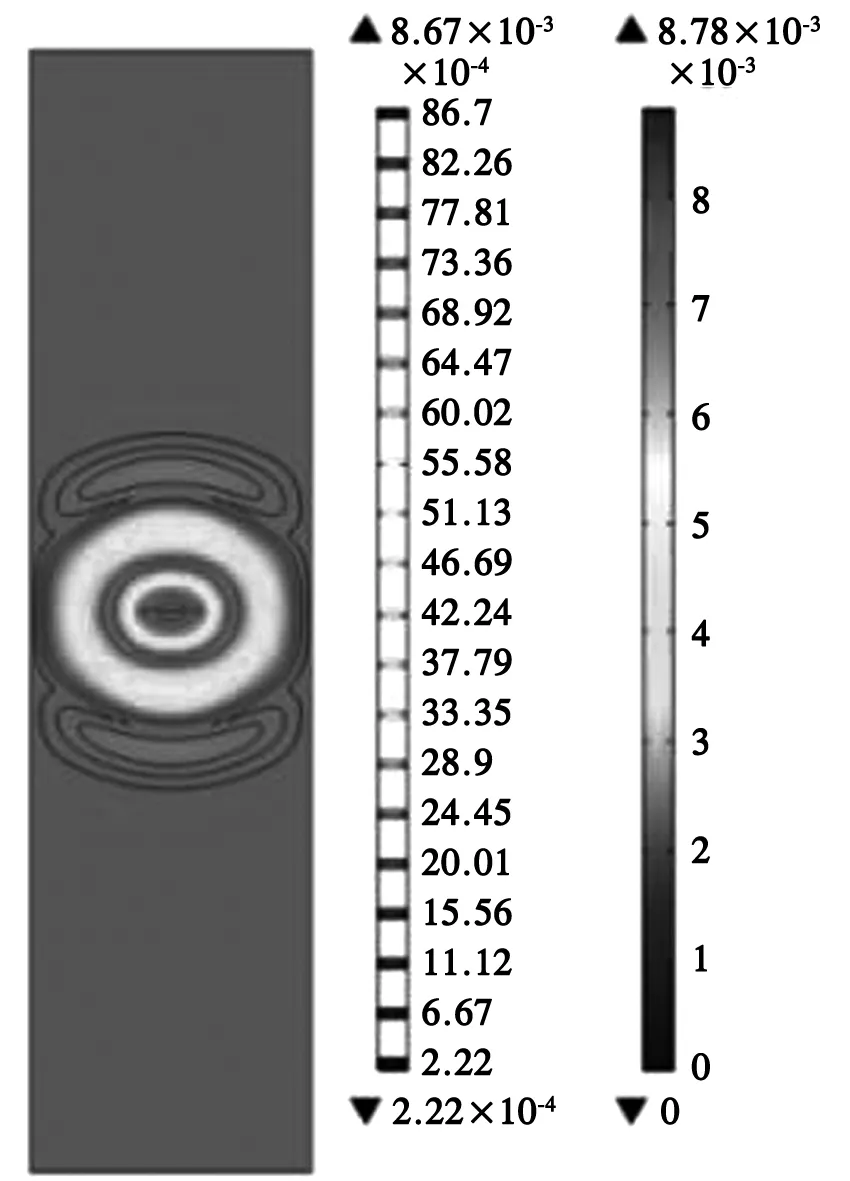

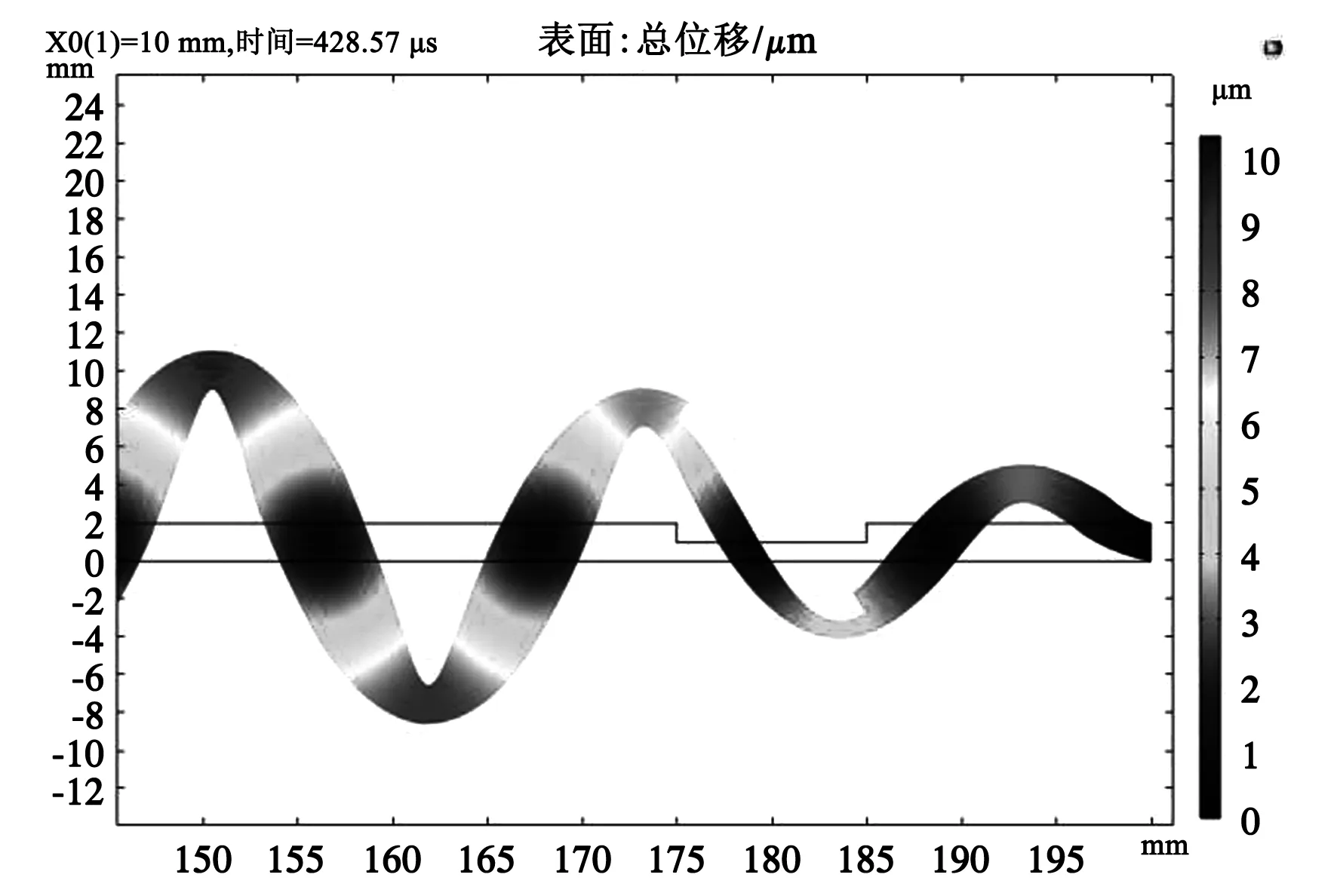

母材截面振动位移随时间变化规律如图3所示。超声振动波的传播方向为沿X轴方向传播,质点振动方向为上下振动,表现为垂直偏振横波的特征。基于COMSOL软件的后处理功能,在截面振动位移中添加等值线后处理(见图4),发现在纵截面其等值线出现交替的疏密分布,说明母材中质点的间距产生了交替的疏密变化,符合纵波特征。板中同时存在振动方向与板面垂直的横波和振动方向与板面平行的纵波,且母材中上下表面的质点位移大小和方向一致,这种特征为非对称型兰姆波的特征。

a) t=1 T

b) t=1.5 T

c) t=2 T

d) t=2.5 T

图4 母材纵截面振动位移等值线图

由此可见,超声振动在固体母材中的传播波阵面为球面的非对称兰姆波,说明旁触式超声振动加载方式可对焊接熔池施加声波作用。

2.2 固体母材中超声振动分布规律

超声振动在母材中的传播影响因素主要有两类:一类是高频超声工参,如振幅、频率、加载位置、振源数等;另一类是母材本身,如材质、内部缺陷等。

在母材X=180 mm处设置长10 mm、宽0.5 mm、深1 mm的裂纹,有、无裂纹缺陷的母材纵截面的振动位移云图和振动位移曲线分别如图5和图6所示。比较发现,裂纹的存在并不影响超声振动在母材中的分布规律以及整体幅值大小和位置,仅改变裂纹附近的部分振动幅值。

a) 纵截面振动位移云图

b) 纵截面振动位移曲线

a) 纵截面振动位移云图

b) 纵截面振动位移曲线

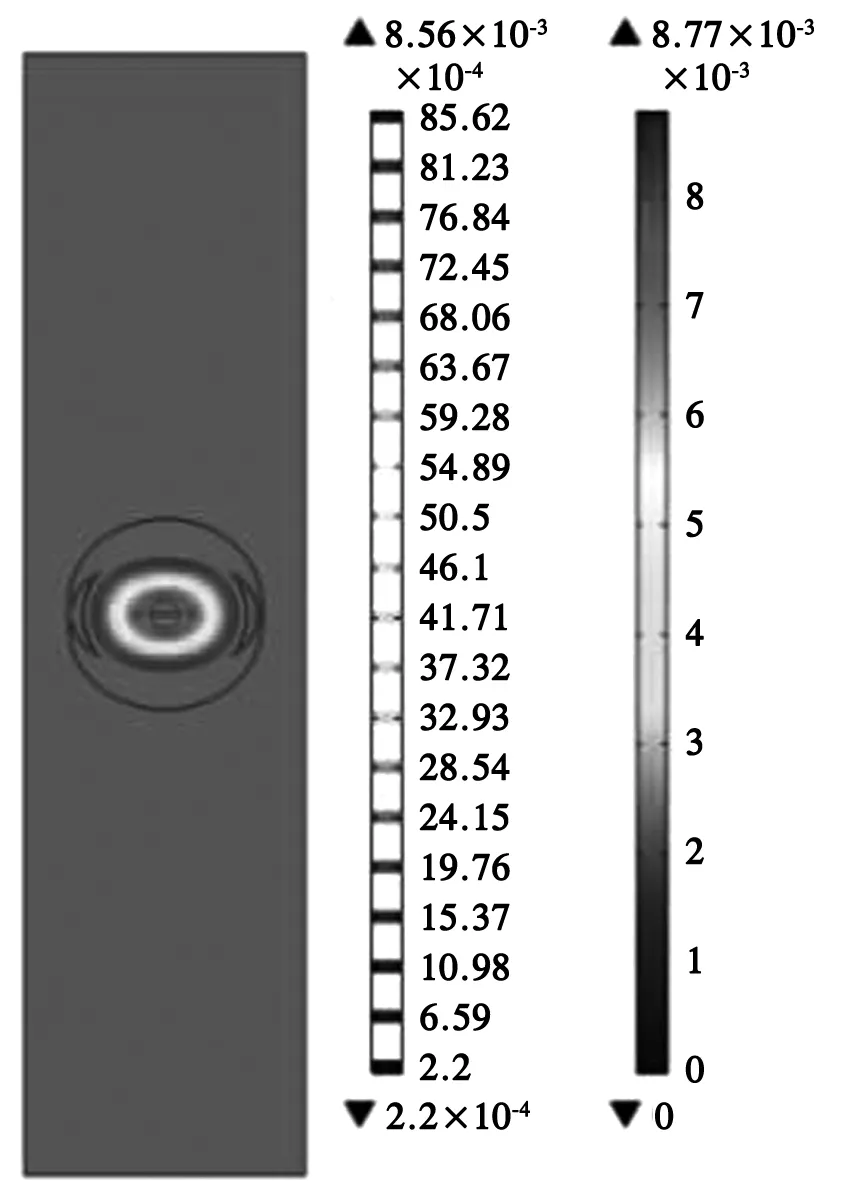

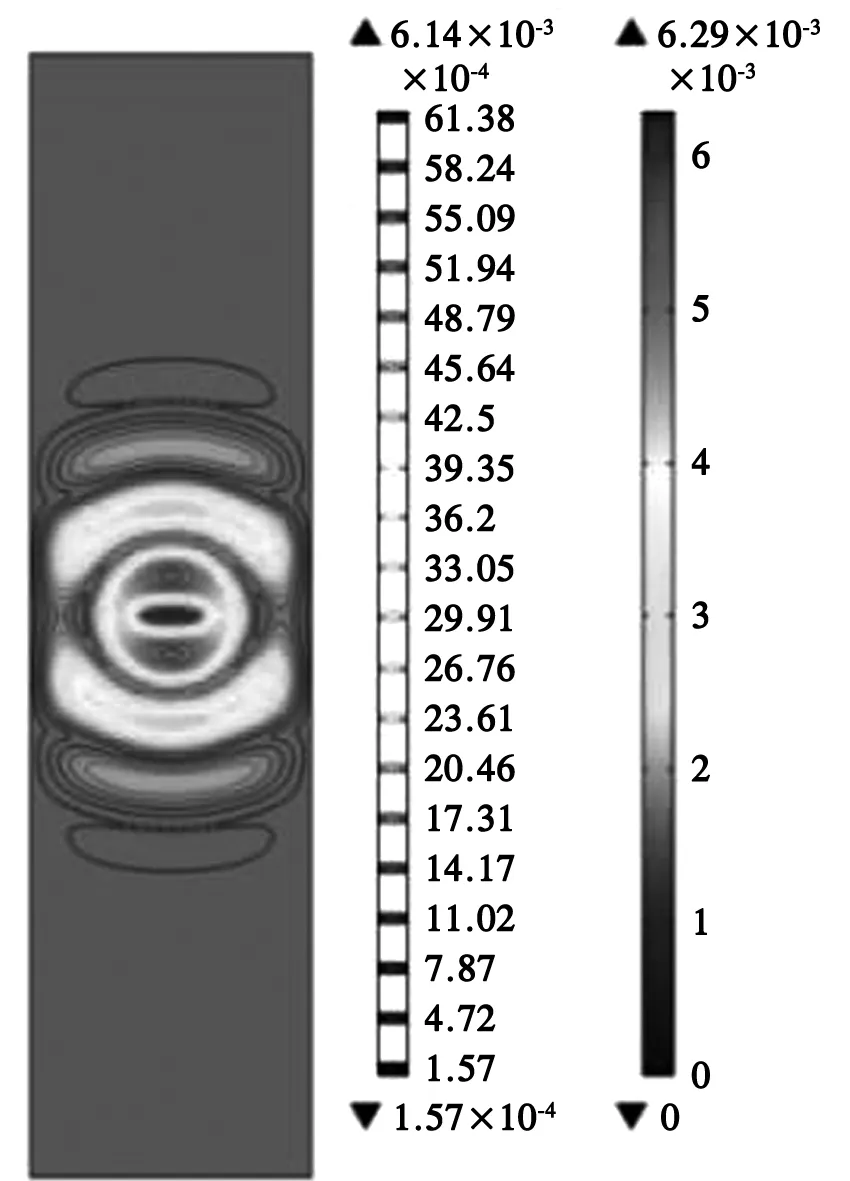

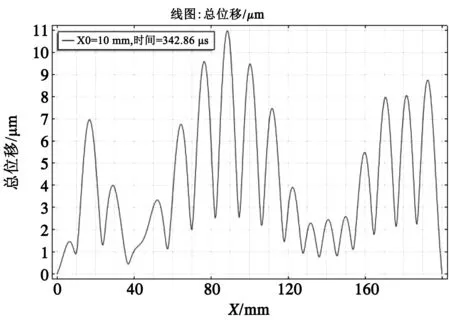

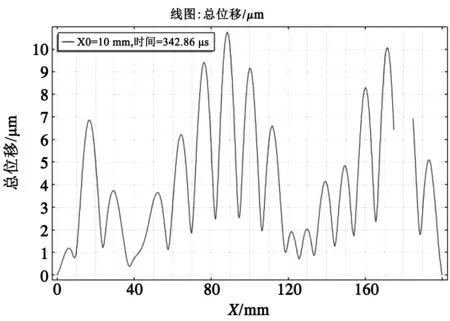

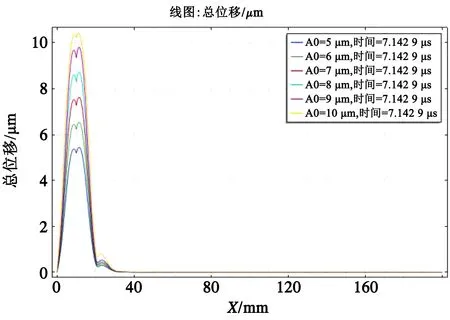

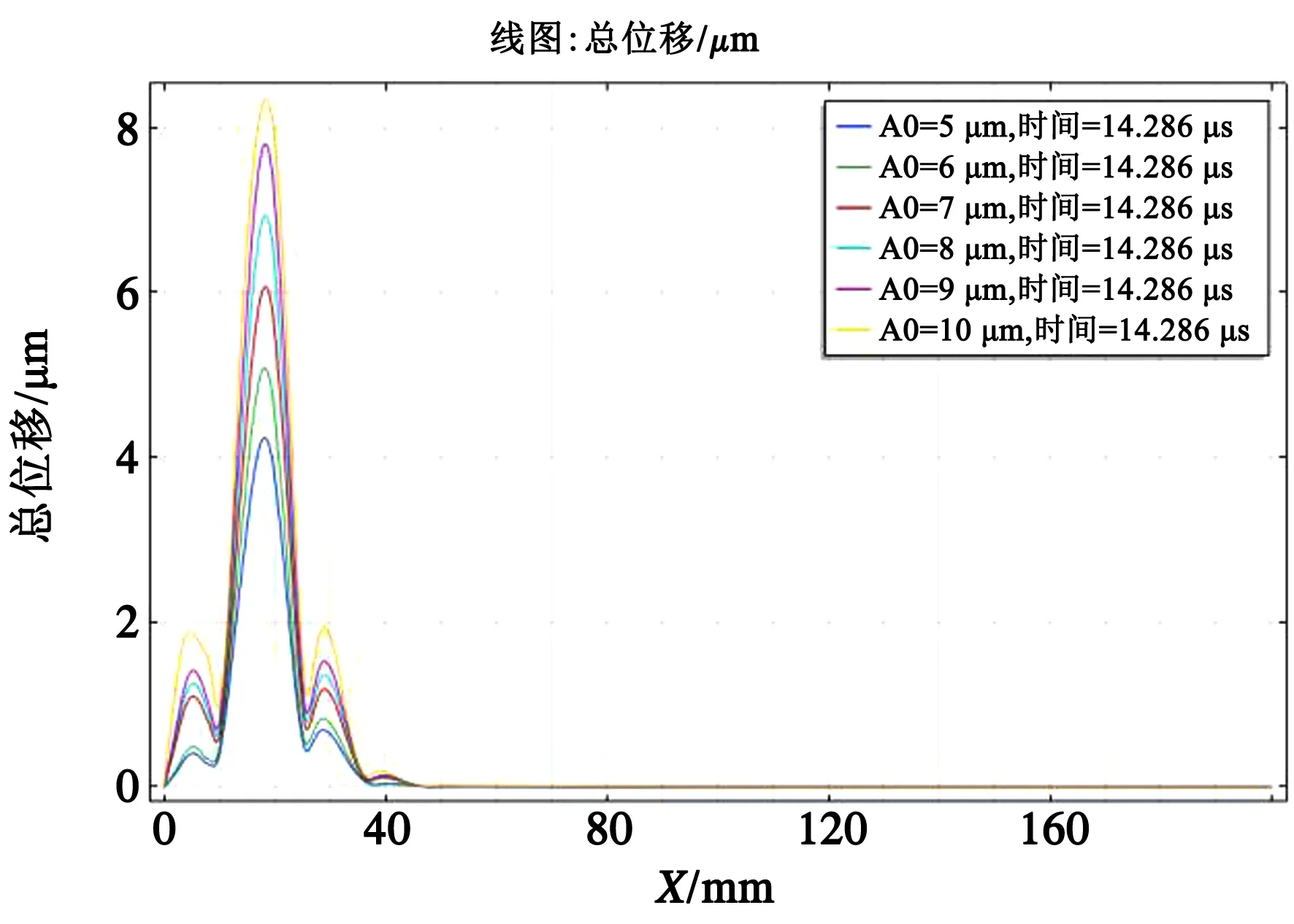

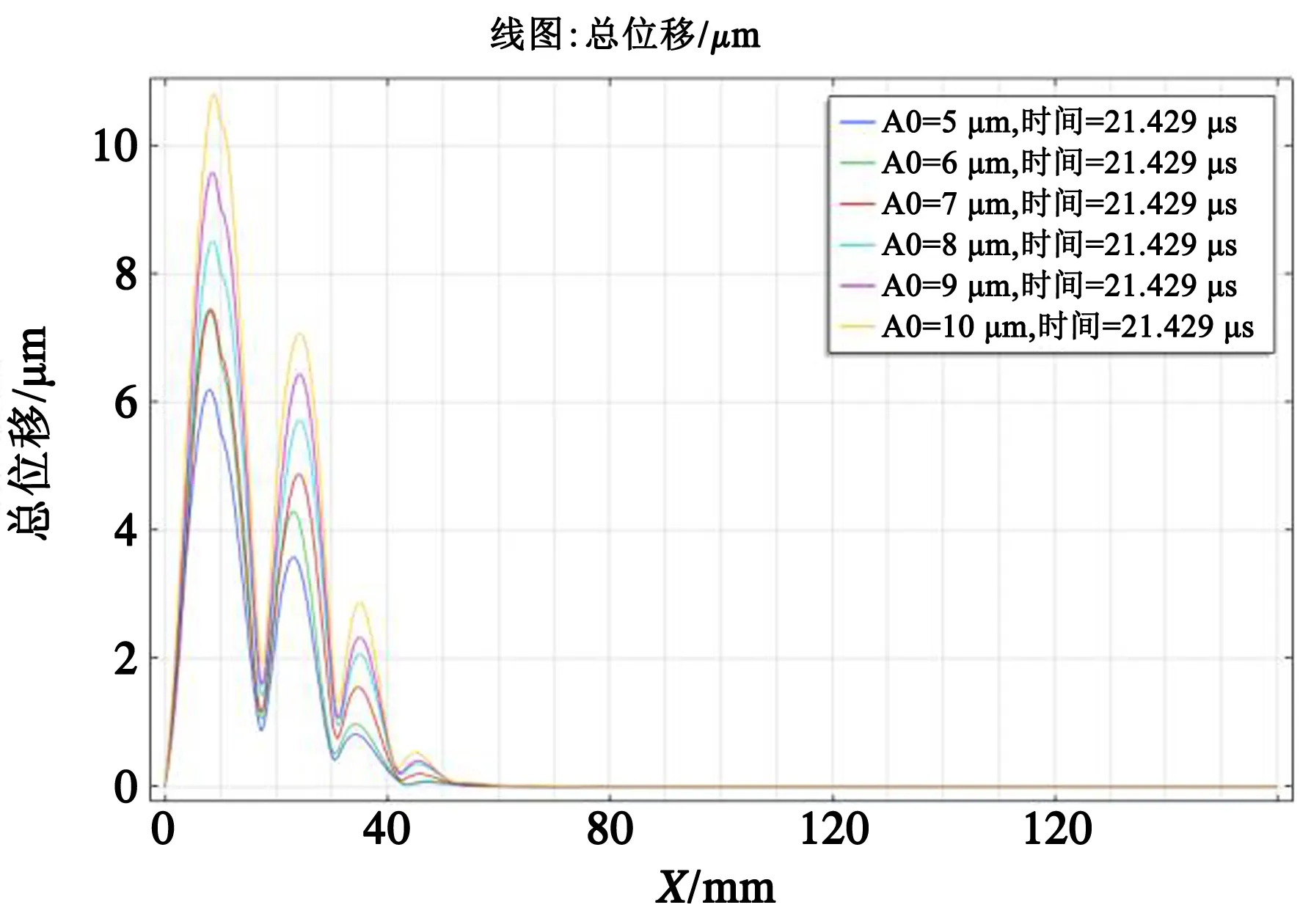

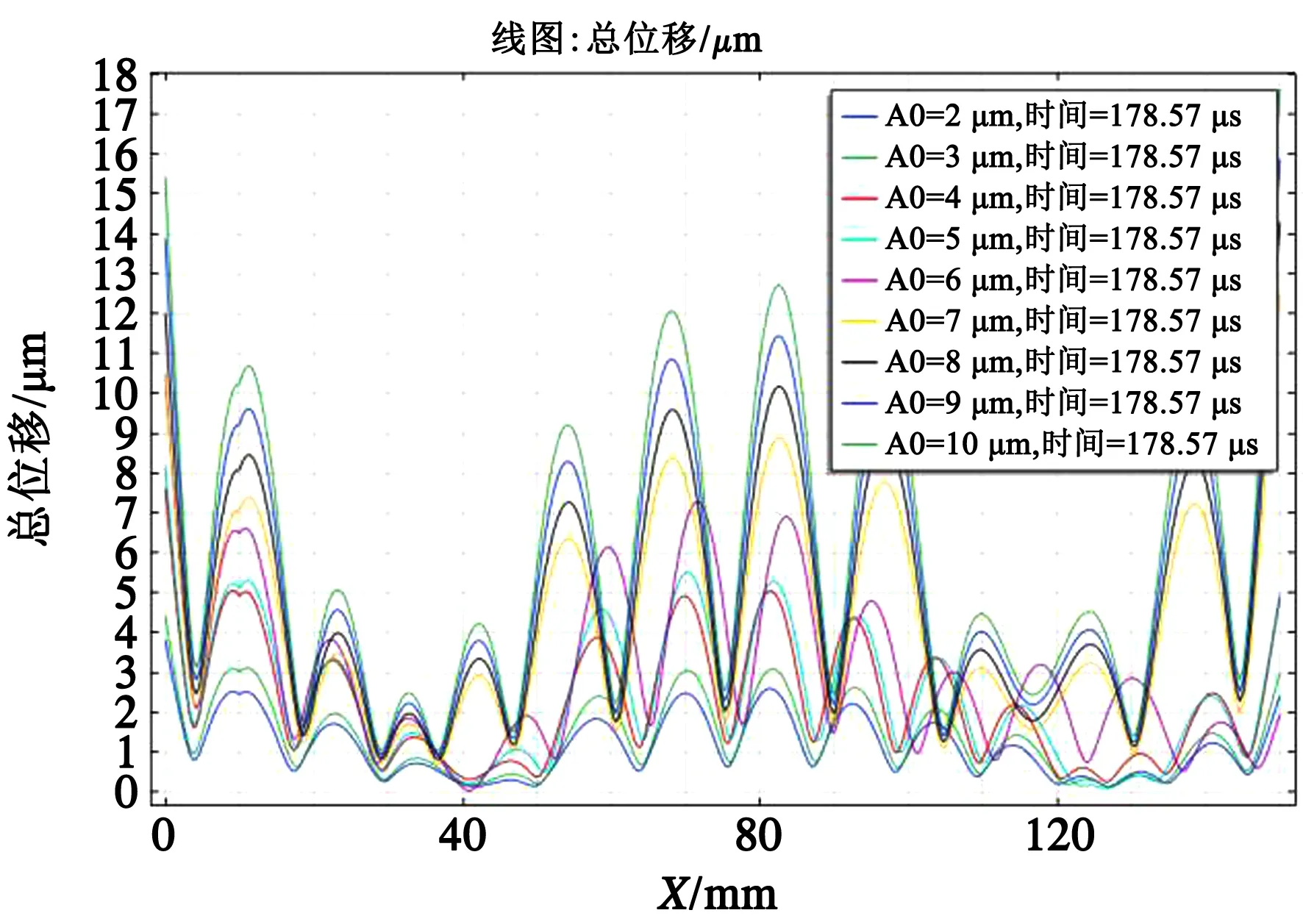

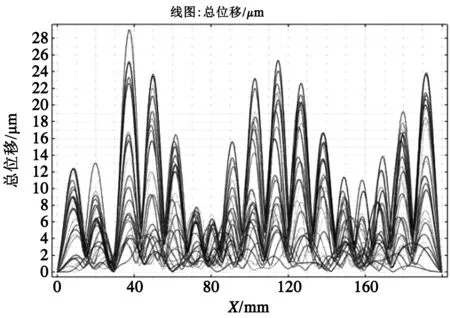

加载位置固定,图7所示为不同超声振幅下Y=25 mm纵截面处振动位移分布曲线。可见,加载振幅≤7 μm时,振动分布不发生变化,超过7 μm后,随着振幅的增大,振动分布逐渐发生改变,到达10 μm时又趋于稳定。图8所示为0.25~1.25 T周期内不同振幅的振动分布情况,不难发现,8~10 μm范围内的振动位移改变,是左侧反射波与入射波逐渐叠加的结果。但整体而言,随着超声振幅的增大,母材的振动位移幅值不断增大,二者成正比关系。同时表明,全约束条件与陈琪昊[20]自由端面母材超声振动振幅不改变振动分布的研究结论显著不同。

图7 不同振幅下母材表面振动位移分布

a) 0.25 T

b) 0.5 T

c) 0.75 T

d) 1.25 T

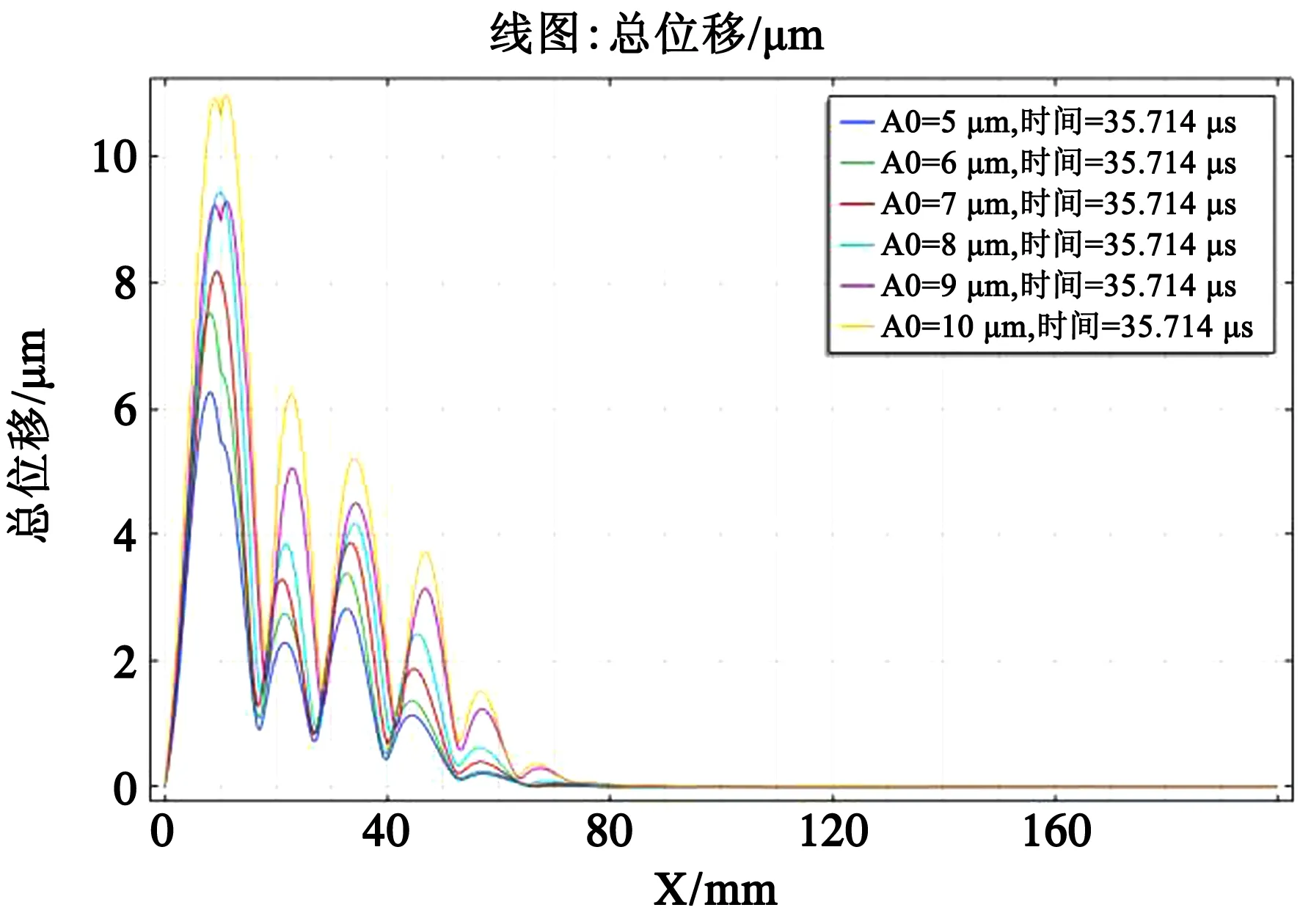

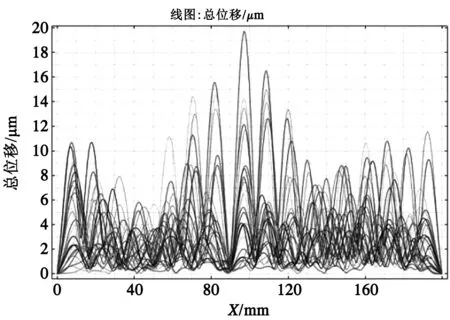

边界条件不变,改变母材长度,振动分布如图9所示。当长度为150 mm时,变化振幅范围为4~6 μm;当长度为100 mm时,变化振幅范围为2~4 μm。对比图7可知,全约束条件下,当超声振幅超过某临界阀值时,母材振动分布发生改变,且临界阀值与母材尺寸本身有关,呈正比关系。

a) 板长100 mm

b) 板长150 mm

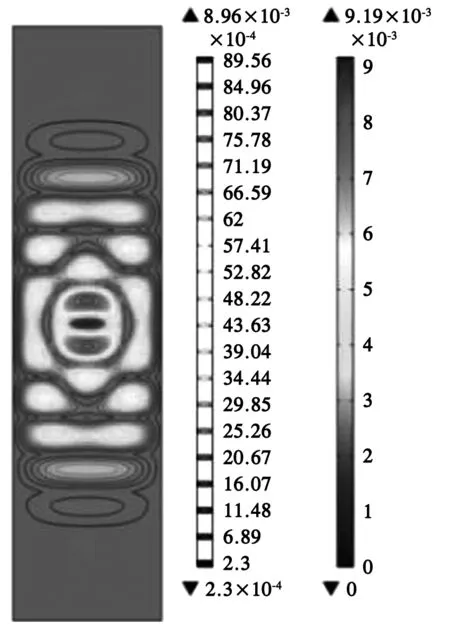

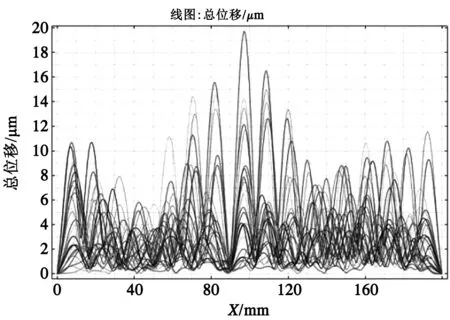

图10所示为纵截面不同超声加载位置下振动分布曲线图。可以看出,超声加载位置的改变对振动分布有较大影响,母材内驻波区域发生较大变化。当加载位置在50和70 mm处时,形成较纯粹的驻波场。振动位移幅值随着加载位置的增大呈先上升后下降趋势,但就单一位置而言,其左右20 mm范围内,振动位移幅值一般最大,高频超声作用最明显,是理想振源位置。

a) X=30 mm

b) X=50 mm

c) X=70 mm

d) X=90 mm

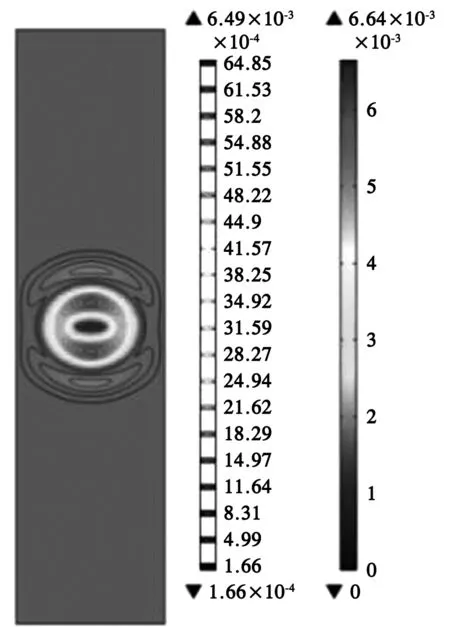

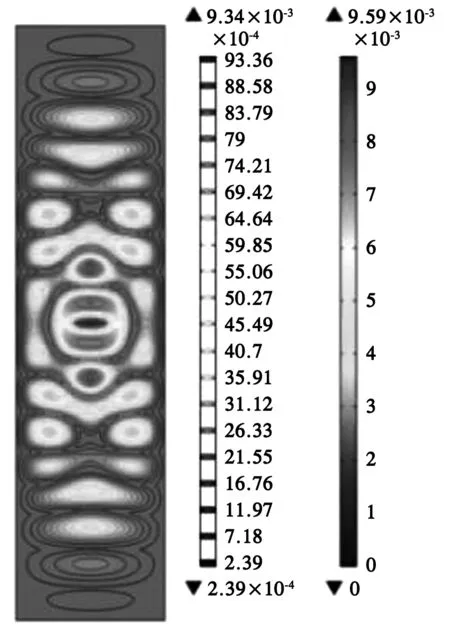

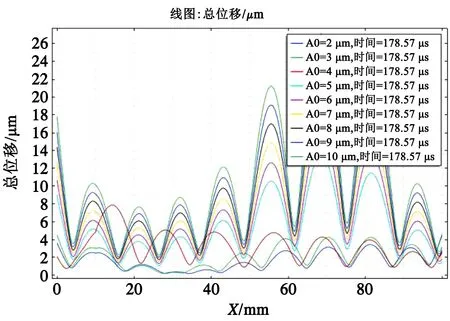

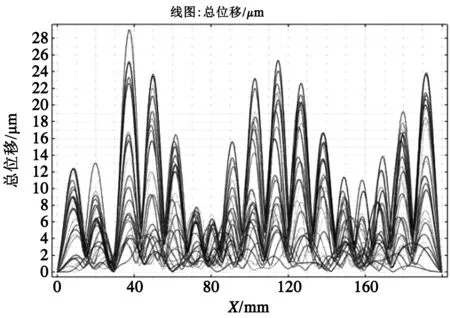

由于振动在材料中衰减严重,有效作用范围受限,对于较大长度的焊接,需考虑布置多个振源点,相邻振源点之间的交叉区域则存在耦合影响。图11所示为双振源对称加载下母材的振动分布曲线图。可见,母材中的振动位移曲线对称分布,振源中点区域振动处于波腹段,虽然没有改变母材振动幅值,但呈现良性耦合态势。

a) X1=30 mm,X2=170 mm

b) X1=50 mm,X2=150 mm

c) X1=70 mm,X2=130 mm

d) X1=90 mm,X2=110 mm

3 结语

通过上述研究可以得出如下结论。

1)超声振动在室温下的固体母材中以横波、纵波共存的非对称兰姆波传播,波阵面为球面,经界面反射后在母材中形成稳定的驻波场分布。

2)全约束条件下,超声振幅超过临界阀值时会改变母材中的振动分布。临界阀值与母材尺寸本身有关,呈正比关系。振动波在端面经反射后与入射波相叠加可在母材中形成较稳定的驻波场。且随着超声振幅的增大,母材的振动位移幅值不断增大,二者成正比关系。

3)母材中裂纹等缺陷的存在并不影响超声振动分布规律及整体幅值大小和位置,仅改变裂纹附近部分振动幅值。

4)超声加载位置对母材振动分布影响显著,振动位移幅值随着加载位置的增大呈先上升后下降趋势,但就单一位置而言,其左右20 mm范围内,振动位移幅值一般最大,高频超声作用最明显,是理想振源位置。双振源对称加载下母材中的振动位移曲线对称分布,振源中点区域振动处于波腹段,虽然没有改变母材振动幅值,但呈现良性耦合态势。