大型复杂装备柔性喷涂生产线设计

杜建国

(山西航天清华装备有限责任公司,山西 长治 046012)

1 引言

涂装是工程机械产品表面制造工艺中的一个重要环节,防锈、防蚀涂装质量是产品全面质量的重要方面之一[1]。传统的大型复杂装备喷涂作业主要依靠人工在原有装配工房改建的喷烘一体喷烤漆室内辅以工作梯进行手工喷涂及烘干,存在喷涂设备自动化程度低、交叉作业效率低、安全及环保条件受限等不足。

近年来,随着产品品种、数量的增多以及涂装效果及质量要求的提高,加之国家对挥发性有机物污染防治要求的提高,使企业的涂装瓶颈问题暴露得较为明显,存在如下条件差距。

1)现有喷涂条件对于大型复杂装备的大面积喷涂存在作业效率低、劳动强度大的问题,难以适应多品种、多批次、质量高、生产周期短的状况。

2)喷涂工房为适应喷涂生产需求对原装配工房进行适应性改建,喷涂工位不足,准备区未配置或配置起重机不足,无法满足大型结构件的上、下件需求。

3)喷涂工房受区域条件限制,大型复杂装备喷涂时无法形成有效的物流,在喷烤漆房完成喷烤作业时需按原路线返回准备区,交叉作业效率低。

4)喷涂工房未配备符合安全环保条件的废气处理设备。

喷涂工房条件及空间有限,无法满足安全、环保及生产的需求,从提升产能、配备高效治理设施、便于管理的角度出发,急需新建喷涂生产线,配置满足安全、环保、职业卫生要求的喷涂设备设施。同时通过应用替代人工操作的自动化、智能化技术及设备,实现喷涂工艺升级,提高喷涂质量、生产效率、自动化程度和涂料利用率,实现“机械化换人,自动化减人”,从而有效提升喷涂生产环节的本质安全。

喷涂生产线在客车、轨道交通等行业已得到广泛应用。近年来,国内大型零部件制造企业开始应用柔性喷涂生产线,实现了航天产品、特种车辆、大型电力方舱等大型零部件的柔性喷涂[2-4]。本文基于所研制生产的大型复杂装备的工艺特点及喷涂要求,设计柔性喷涂生产线并成功应用于产品喷涂中。

2 产品及喷涂工艺特点

大型复杂装备产品及喷涂工艺特点如下。

1)多品种,小批量。大型复杂装备涉及产品品种多,批量自几台至几十台数量不等。

2)产品尺寸大,结构复杂。大型复杂装备具有外形尺寸大、重量大、特征繁多且结构不规则、存在一定的个体差异等特点。在组织生产时,不同产品之间以及同种产品不同个体之间,涂装各工序工作量差异较大,很难做到协调统一[5]。

3)漆料种类多,喷涂工艺复杂。以某产品为例,喷涂环氧底漆、环氧硝基面漆、环氧清漆等,喷涂漆种及次数较多,且各涂层间附着力及外观质量要求高。人工采用胶带纸或模板遮蔽喷涂,遮蔽过程繁复。

4)喷涂质量要求高,涂层厚度达到40~60 μm,涂层综合附着力优于2级。

3 喷涂生产线总体布局方案

1)推进安全、环保技术创新,推动“机械化减人、自动化换人”在危险工艺环节的应用,提升产品表面喷涂质量及喷涂效率,同时结合公司喷涂生产实际及未来发展,设计柔性喷涂生产线。

2)柔性喷涂生产线具备机器人喷涂及人工喷涂功能,以更好适应产品类别和批量生产的变化,完成多品种、小批量的生产。机器人可用于规则产品的喷涂或产品多色喷涂,同时预留机器人未来发展能力。

3)基于“上件→喷漆前准备→机器人/人工喷涂→烘干→下件”的喷涂工艺流程进行论证,实现喷、烘工位分离,并通过地面轨道实现零部件在准备、喷涂、烘干工序间的流转。

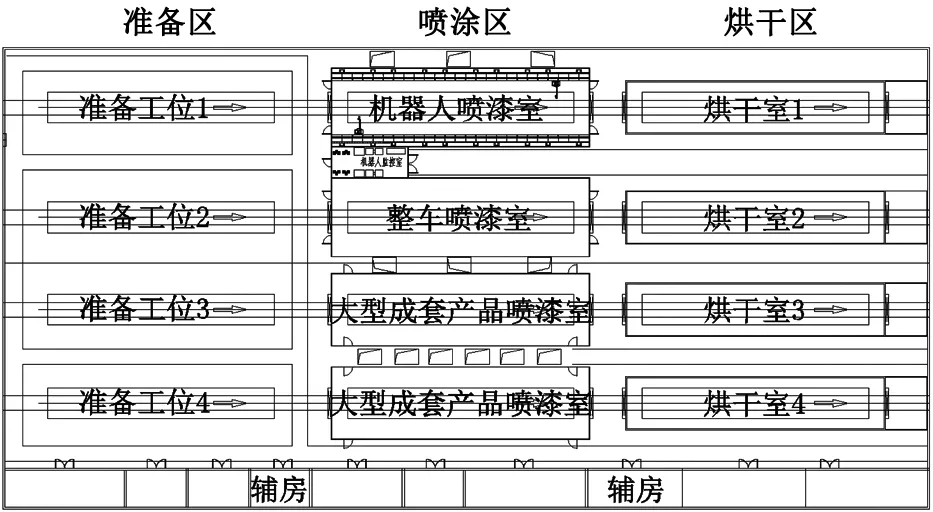

4)通过对产品分类及喷涂节拍测算,柔性喷涂生产线设计为1条机器人喷涂生产线、1条整车喷涂生产线(预留机器人)、2条大型成套产品喷涂生产线。每条喷涂生产线按生产工艺流程分为3个工艺区域:准备区(除尘、清洁)、喷涂区(喷漆室)和烘干区(烘干室)。整体平面布局示意图如图1所示。

图1 整体平面布局示意图

5)每个工艺段采用一定的间隔距离,防止有害气体相互串流,实现防爆区与非防爆区安全隔离,同时留出横向和纵向的逃生通道。

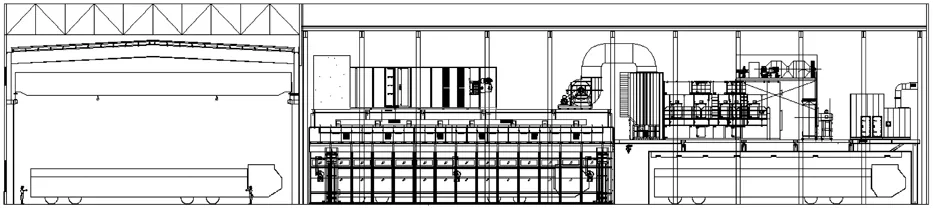

6)为节约占地,整体与周围建筑协调统一,喷漆室和烘干室的风机及废气处理设备等布置于喷涂区及烘干区室顶空间。整体侧面布局示意图如图2所示。

图2 整体侧面布局示意图

4 生产线设计方案

4.1 准备区

准备区主要用于产品喷漆前准备,主要由双小车双梁起重机、移动工作台、地沟、格栅、照明系统、电器控制柜等组成,顶部和侧部安装隔爆型照明灯箱,方便操作施工。同时配备压缩空气供气管路及供水管。

双小车双梁起重机将产品吊装至准备区工位,操作人员采用移动工作台对大型复杂装备进行喷涂前处理作业,去除工件表面油污、灰尘等,保证工件表面洁净度,提高漆膜附着力。

4.2 喷漆室

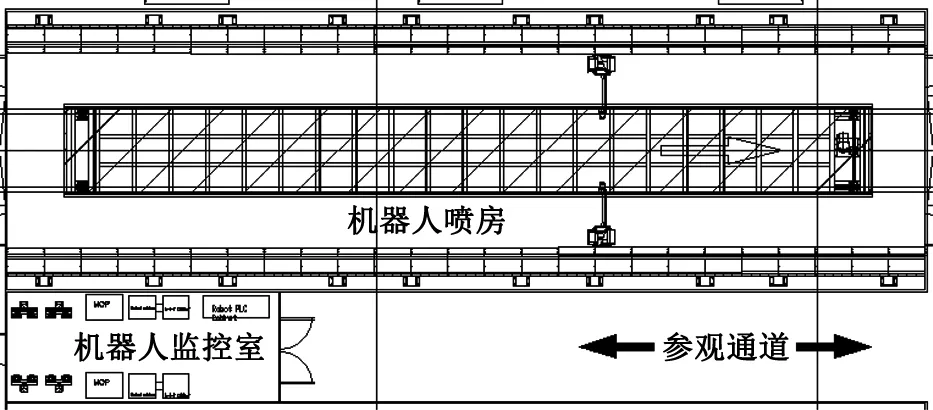

喷漆室主要用于产品机器人或人工喷涂大型复杂装备,为配备喷涂机器人或人工喷漆作业而设置的全封闭的喷漆室,具有喷漆、流平功能,喷漆时具备通风、空气净化、漆雾处理功能。喷漆室含机器人喷漆室1套、整车喷漆室1套、大型成套产品喷漆室2套。机器人喷漆室配备喷涂机器人系统,并能够较方便地进行人工补漆作业;在生产线建设规划中,根据投资规划可以一次建成,但是通常在考虑分步实施和分期投资的情况下,可以在满足现有产品和工艺的前提下进行工艺设备预留[6],整车喷漆室预留了机器人安装接口及空间,满足在未配备机器人前的人工喷漆作业条件及在安装喷涂机器人系统后能够较方便地进行作业。喷漆室布置示意图如图3所示。

图3 喷漆室布置示意图

喷漆室主要由室体、照明系统、送风空调系统、漆雾过滤系统、室体两侧三维工作平台等组成,大型复杂装备运送至喷漆室后,开启机器人或人工辅以三维工作平台喷涂环氧底漆、环氧硝基面漆、环氧清漆等作业,新鲜空气通过送风机组送入室体顶部动压室,均压后再进入静压室,经过滤层过滤后的空气,从顶部以一定的层面风速均匀送入室体内,自上而下,将工件置入具有一定风速的均流层中,使飞散的废漆雾压入室体下部的漆雾处理系统,确保喷涂室喷涂过程无漆雾,保障操作人员身体健康。

漆雾收集系统采用干式纸盒进行收集,并设置有相应的检测装置能够显示、检测漆雾收集系统是否饱和,并能够实现在饱和之后有声光报警及可视化显示。干式纸盒采用非助燃材料,并能够承受一定的湿度而不发生变形。

4.3 烘干室

烘干室主要用于大型复杂装备喷漆后的烘干,确保获得高品质的涂膜质量,烘漆状态下具有升温、保温、恒温定时功能。烘干室在保证大型复杂装备受热的同时,缩短烘干室的长度,减少热量输送距离和传热损失,节省占地面积,降低能耗,实现降本增效[7]。烘干室主要分为本体及加热箱两部分,加热箱采用间接换热的方式为本体提供热源,换热器置于加热箱中部并在检修时可整体抽出。炉体为热风循环加热,便于节能。燃烧器采用低氮燃烧机,循环风机采用耐高温的插入式风机,并配有耐高温过滤器。烘干室布置示意图如图4所示。

4.4 废气处理系统

废气处理工艺流程示意图如图5所示。废气处理系统采用活性炭吸附处理有机废气,活性炭吸附饱和后对其进行脱附,之后采用燃烧装置对废气进行净化。该法结合了吸附法和催化燃烧法的优点,是目前国内治理有机废气的成熟、实用方法之一[8]。有机废气治理工艺流程主要包括3部分:废气预处理、吸附气体流程、脱附气体流程。产生的有机废气先经过过滤预处理装置过滤;然后采用活性炭床吸附有机废气,吸附后的气体可直接排到大气;活性炭床吸附饱和以后采用热气流将有机物从活性炭上脱附下来,脱附后采用催化燃烧装置对高温废气进行净化。活性碳脱附为在线脱附,也可以安排在非工作时间(夜间)脱附,提高设备冗余性。

图5 废气处理工艺流程示意图

4.5 机器人喷涂系统

机器人喷涂系统布置示意图如图6所示。将机器人技术与喷涂工艺相结合,进一步实现产品的柔性化生产,同时预留了未来机器人喷涂系统扩展空间。机器人喷涂系统配置六轴工业防爆机器人,具备双机器人协同喷涂功能,配备涂料供给系统,具备自动换色清洗功能。机器人由6个伺服电机轴进行控制,且具有中空手腕,因此可将供料和供气管置于机器人手臂内[9]。机器人监控室设置于机器人喷漆室和整车喷漆室之间,通过设置于该室内的监控设备,可就近观察机器人的运行状态,并可对机器人进行操作或人工干预。

图6 机器人喷涂系统布置示意图

机器人可以按照设定的指令直接喷涂指定的形状、颜色,通过机器人涂覆设备及喷涂工艺升级代替人工喷涂,可减少图案勾画、遮蔽工序,提高生产效率,保证喷涂质量。大型复杂装备喷涂区域复杂,在某些机器人的极限位置,难免会出现漏喷或者其他质量问题,对于这些喷涂缺陷,设置了三维工作台进行人工修复[10]。

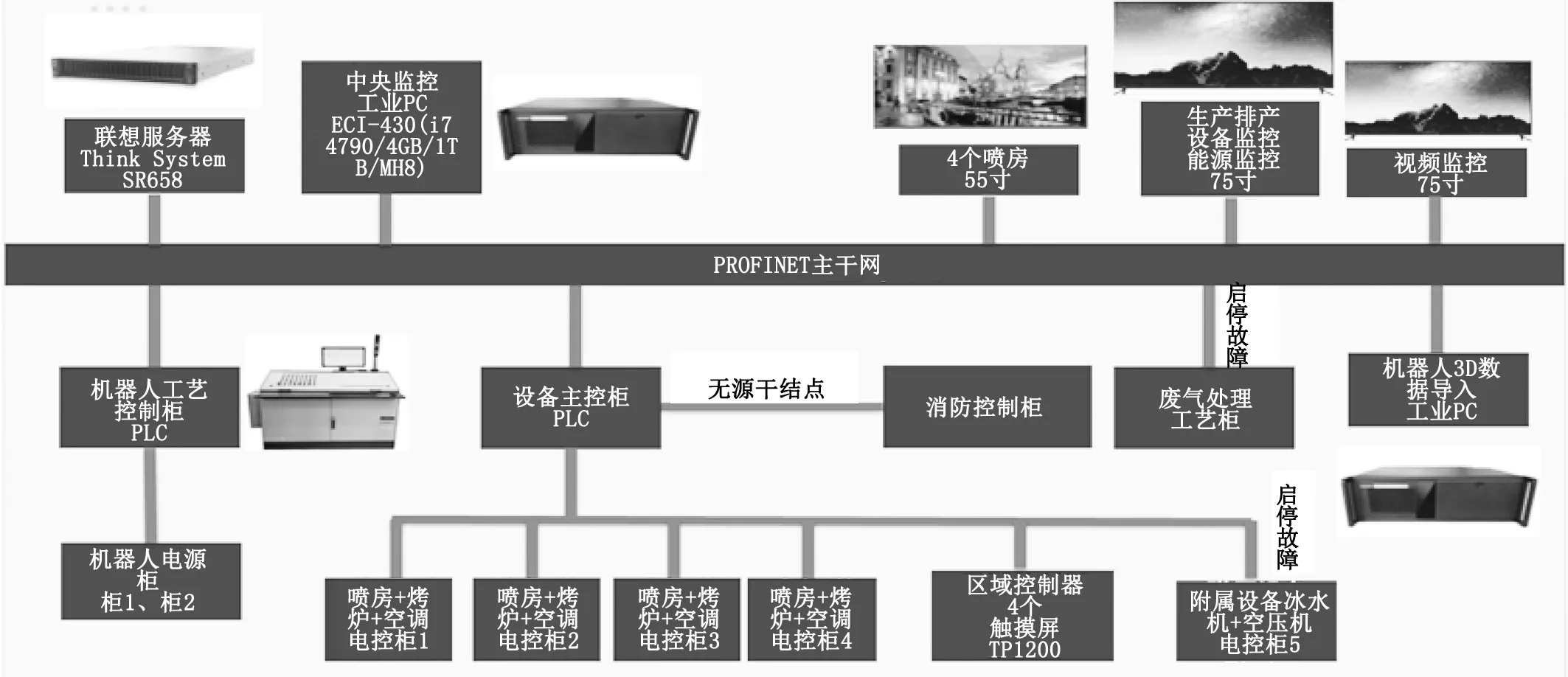

4.6 控制系统

控制系统架构图如图7所示。控制系统采用工业计算机+PLC进行控制,具备手动和自动控制方式,自动控制状态下由工业计算机+PLC+仪表通过程序进行集中控制;当需要单体设备运行时手动进行操作,可通过按钮、旋钮、指示灯、仪表进行操作。

图7 控制系统架构图

各类室体、空调送风系统、消防系统等进行集中控制和监测。准备区、喷漆室、烘干室内部设有控制器,操作人员通过该控制器对生产线完成相应的控制。

喷涂过程参数动态实时显示,并有历史过程参数的存储和分析、报表生成、打印功能,达到多套工艺设备的集中监控与管理。

5 方案验证

大型复杂装备柔性喷涂生产线投入使用后,进行了方案验证。大型复杂装备进入喷涂生产线后,在准备区通过双小车双梁起重机辅助吊装至移栽工装小车上,人工完成喷漆前处理作业;前处理作业完成后,通过移栽工装小车将工件输送至喷漆室,通过喷涂机器人或人工完成喷涂作业;喷涂作业完成后,通过移栽工装小车将工件输送至烘干室,自动调用工件烘干程序完成烘干作业;烘干作业完成后,通过移栽工装小车将工件输送至厂房外下件区,通过起重机完成工件吊离。图8所示为喷涂生产线前处理区及喷涂区。

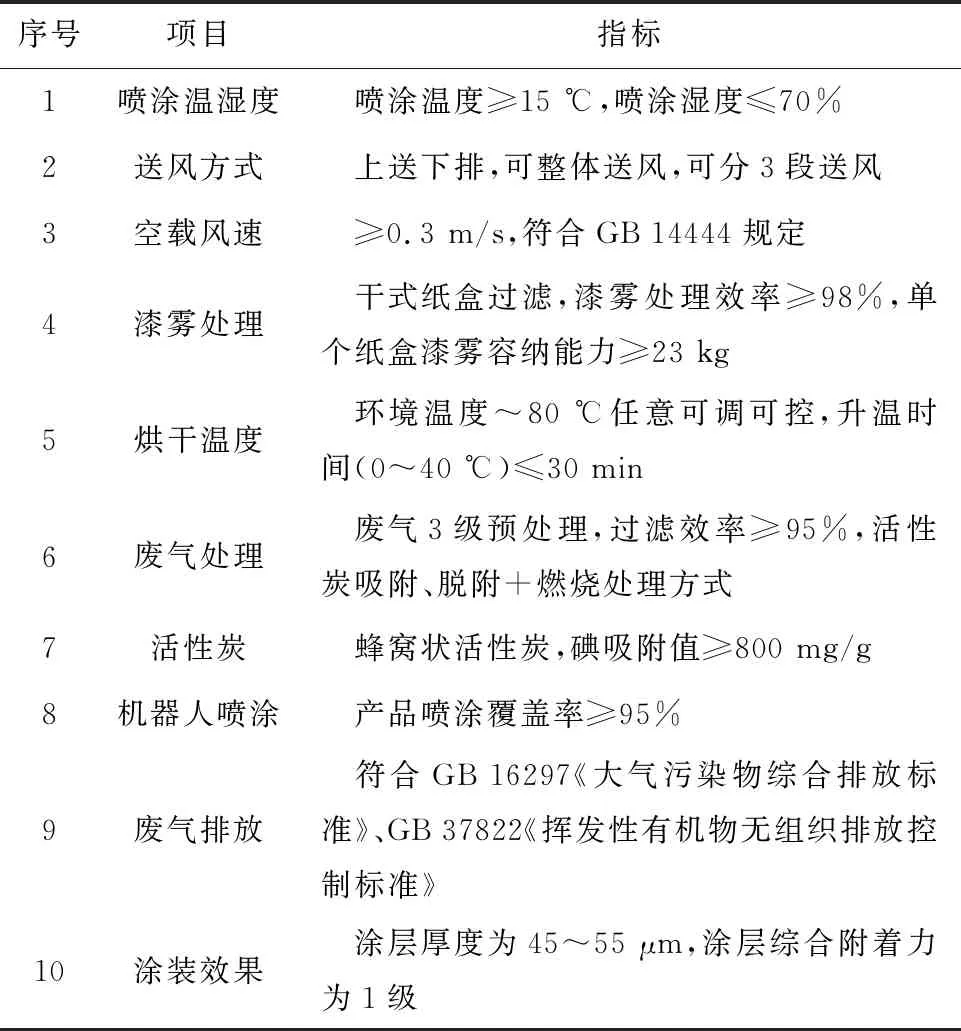

通过对设计方案进行验证可知,涂装线工艺布局合理,物流流畅,运行平稳,各项性能指标达到了设计要求,详见表1。

表1 性能指标

6 结语

通过大型复杂装备柔性喷涂生产线的设计及应用,实现了大型复杂装备的绿色、安全、环保、柔性生产,具体如下。

1)喷涂生产线规划设计采用干式纸盒收集漆雾、活性炭吸附脱附+催化燃烧处理废气,符合绿色环保的理念及要求。

2)喷涂生产线配置机器人喷涂系统,实现了大型复杂装备的自动化喷涂,实现了机械化换人、自动化减人,实现了智能喷涂。

3)喷涂生产线满足大型复杂装备多品种、小批量的生产,依据产品特点布置多条生产线,并预留未来发展能力,实现了柔性生产。

4)喷涂生产线经方案验证可知,达到了设计指标要求,废气排放符合国家和地方挥发性有机物排放要求,改善了员工的工作环境,保障了员工的身心健康,实现了安全环保生产。

大型复杂装备喷涂生产线规划设计及机器人自动喷涂技术可推广应用于航空、航天、工程机械等大型复杂装备生产领域内,实现了大型复杂装备的绿色、安全、环保、柔性生产。