液力自动变速器总成性能测试平台搭建

魏 琼

(陕西国防工业职业技术学院,陕西 西安 710300)

1 引言

液力自动变速器广泛应用于轿车、公共汽车、重型车辆和商用车上,是目前自动变速器的主流。液力自动变速器主要由液力传动装置、变速机构、液压控制系统、冷却与润滑系统、变速器壳体等部分组成[1]。发动机的动力经液力变矩器输入变速器,实现发动机与变速器的柔性连接,从而大大减少传动机构的动载荷,延长发动机和变速器的使用寿命[2]。同时,在一定范围内实现无级变速和变扭。

由于液力自动变速器是集机械、液压和控制于一体的高科技产品[3]。其结构复杂、精密度高、零部件多、成本高。故在研发、测试过程中经常出现各种问题,因此需要对自动变速器进行各种性能的测试。通过下线测试,确定变速器的各功能是否满足设计要求。

2 试验配置及测试原理

2.1 测试系统配置

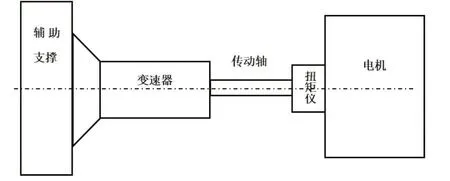

液力自动变速器总成台架测试系统由台架硬件平台、液力自动变速器总成及其控制器(TCU)、ATI-VISION 控制软件、转速转矩传感器、交流驱动电机、交流加载电机、转速转矩测量部分、冷却系统及通讯线束等组成[4]。交流驱动电机主要模拟发动机驱动变速器,同时给变速器油泵转速,建立主油压;液力自动变速器中液力变矩器与交流驱动电机连接,后端输出与交流加载电机连接,TCU控制变速器换挡等动作;交流加载电机模拟真实道路负载,给变速器提供各种道路总阻力,台架转速转矩测量部分主要测量交流驱动电机与交流加载电机转速与扭矩,用于实时监控与变频柜闭环控制,液力自动变速器台架示意图如图1所示。

图1 液力自动变速器的试验台架示意图

变速器的各种参数信号(如各油路液压压力、温度),通过传感器采集传送给数据采集系统中,同时TCU 通过CAN 总线将一些SAE J1939 报文发送给测试系统(如油温、泵轮转速、涡轮转速等),供测试人员监控与数据采集。

2.2 测试原理

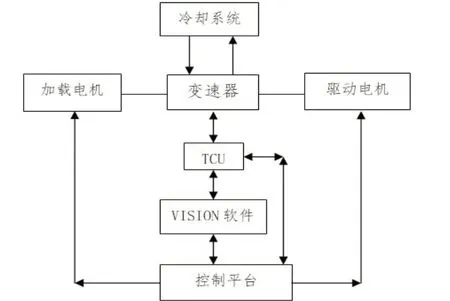

其中硬件平台用于测试系统的搭建,控制软件用于控制变速器自动测试流程以及与其他设备的CAN 通讯、ATI-VISION 控制软件主要基于CCP标定模块、交流驱动电机用于驱动变速器油泵实现油压的建立、交流测功机用于对道路行驶阻力的模拟。控制器(TCU)通过Kvaser 连接到工控机上,同时工控机上的ATI-VISION 软件对数据进行监视与采集。ATI-VISION 通过CCP 协议控制变速器各个电磁阀上下电状态,各个离合器结合状态,从而控制液力自动变速器的档位。

控制软件通过CAN 总线接收TCU 与ATIVISION 控制软件发出的报文,根据测试程序和控制策略进行逻辑判断,发出相应的控制指令到TCU,实现对液力自动变速器档位的控制,完成液力自动变速器总成的可靠性流程测试。测试原理如图2所示:

图2 液力自动变速器测试原理图

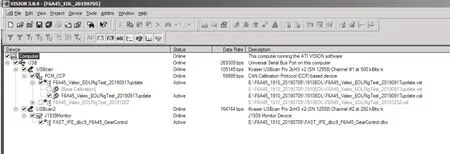

2.3 ATI-VISION软件配置

将试验台架系统控制软件进行编译,通过Kvaser 载入到ATI-VISION 软件中并建立台架系统的测控界面,此测控界面如图3所示:

图3 ATI-VISION软件中测控界面

3 性能测试流程及结果分析

将液力变速器安装在试验台架上,变速器挂空档,增加输入转速到目标转速。然后对各个离合器或制动器的控制阀[5]进行如下测试:

3.1 换档摇臂确认测试

确认换档摇臂P/R/N/D 的位置及相应的角度,将换档摇臂分别置于P、R、N、D 档,记录各个档位此时的占空比。

3.2 离合器单冲测试

25s 内将变速器输入转速升至600rpm,换挡摇臂挂在D 挡,所有离合器无压力(C2=1500mA,C3=1500mA,SS1=1,其余为0mA),单独给各个电磁阀上电,确认有电流反馈后,读取各个压力传感器上的读数,记录电流、压力、油温等数据。

3.3 档位确认测试

在变速器静止状态下,分别给各个档位所需要的电磁阀通电。整个测试过程中,主油压电磁阀的电流为0mA(最大主油压)和1100mA(最小主油压)分别进行测试;当液力变矩器有闭锁要求时,闭锁电流保持1100mA。

3.3.1 低转速工况

在25s 内将发动机转速提升至目标转速(600rpm)并维持这个工况持续60s,观察接合的各个离合器的压力是否稳定,速比是否与设计值一致,以及油泵噪音和流量状态是否正常。

3.3.2 高转速工况

在25s 内将发动机转速提升至目标转速(2500rpm)并维持这个工况持续60s,观察接合的各个离合器的压力是否稳定,速比是否与设计值一致,以及油泵噪音和流量状态是否正常。

3.4 跛行回家功能测试

1)在25s 内将发动机转速升至目标转速并维持这个工况持续10s;

2)在变速器挂入D1 档位稳定后,将所有电磁阀同时断电,记录好此时变速器的档位、离合器压力、变速器油温、稳态下的拖曳扭矩以及流量等数据,然后将变速器停止运转;

3)使所有离合器无压力,将变速器挂入D2档,在25s 内将发动机转速升至目标转速并维持这个工况持续10s,将所有电磁阀同时断电,记录好此时变速器的档位、离合器压力、变速器油温、稳态下的拖曳扭矩以及流量等数据,然后将变速器停止运转。

按照上述步骤对各个档位进行测试,验证变速器的各个档位跛行回家功能是否满足要求。

3.5 P2C(pressure to current)测试

变速器输入目标转速,手阀D 档,所有离合器无压力,主油压最大,液力变矩器处于解锁状态,分别控制各个离合器的电磁阀电流,进行大、小阶跃及斜坡测试,采集相关电流及压力曲线(如果压力波动较大,可适当调节dither 值,直至压力平稳):

3.5.1 小阶跃测试

对于被测试的离合器或制动器电磁阀,从0mA 开始以每1秒变化10mA 的步长逐渐增加需求电流值,直到最大需求电流值,稳定数秒之后,再以同样的步长下降到0mA,记录电流、压力、油温等数据。

3.5.2 大阶跃测试

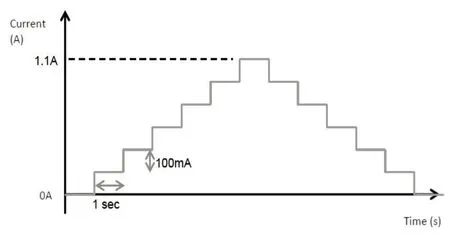

对于被测试的离合器或制动器电磁阀,从0mA 开始以每1 秒变化100mA 的步长逐渐增加至需求电流值,直到最大需求电流值,稳定数秒之后,再以同样的步长下降到0mA,记录电流、压力、油温等数据。电流指令如图4所示:

图4大阶跃测试

3.5.3 斜坡测试

对于被测试的离合器或制动器电磁阀,需求电流在规定的时间t 秒(40s)内从0mA 上升至最大需求电流并在达到最大需求电流值时,持续一段时间,然后需求电流又在同样的时间内下降到0mA,记录电流、压力、油温等数据。

3.6 测试结果分析

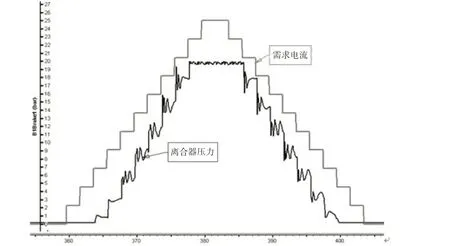

液力自动变速器测试平台搭建完成后,为了测试报文是否可以实现交换与共享,根据性能测试内容对变速器进行测试,测试结果如图5所示:

图5 响应测试

由图5 可以看出,当TCU 控制电流发出后,变速器离合器有压力响应,说明测试系统与TCU 的基于SAE J1939的通讯功能正常,可以实现报文交换与共享;同时离合器压力曲线变化趋势与需求电流变化趋势大致相近,说明TI-VISION 软件可以正常发出控制信号、采集试验数据,变速器的信号可以及时反馈给台架,与TCU 及台架系统之间的控制连接均可以正常实现,离合器压力可以实时响应需求电流,搭建的测试系统可以完成液力自动变速器总成台架性能测试。

4 结论

本文完成了测试系统平台的搭建,开发测试系统与TCU的基于SAE J1939的通讯功能,实现报文交换与共享,从而控制变速器动作,同时通过TI-VISION 软件、TCU 及台架系统完成了液力自动变速器总成台架性能测试。