从电解液看磷酸铁锂动力锂离子电池失效

郭慧芳,程树国,郑 舒

( 1.新乡华锐锂电新能源股份有限公司,河南 新乡 453000; 2.河南工学院材料科学与工程学院,河南 新乡 453000 )

锂离子电池是电动汽车的重要储能元件,电池的寿命直接决定了电动汽车的使用年限。电池在使用过程中,受充放电电流、温度和充放电深度等因素的影响,会发生如电池自身活性物质损耗、金属锂析出、电解液分解等副反应,使电池出现容量衰减、内阻增加等性能退化现象。当性能衰减超过一定程度时,可导致性能急速退化、热失控等严重后果,大幅缩短电池的使用年限,很难满足乘用车动力电池10 a以上的寿命要求[1-2]。磷酸铁锂(LiFePO4)/石墨电池具有高安全性、长寿命及低制造成本等特点,在电动汽车市场得到了广泛应用[3]。

电解液承载着Li+的传输、正负极界面固体电解质膜的生成等重要作用,影响电池的首次库仑效率、容量、阻抗、循环性能、高低温性能以及倍率性能等指标[4]。研究电解液在电池失效中的影响机理,有助于延长电池的使用寿命,改善电化学性能,提高电池的安全性能,亦可为动力电池研发及梯次回收利用提供理论支持[5]。目前,多从电池正负极比容量、极片形貌结构、使用温度和充放电倍率等方面做研究,鲜有以电解液作为研究重点的。

本文作者则着重从电解液的角度,分析电解液失效造成电池失效的原因。

1 实验

1.1 试剂、材料和仪器

碳酸乙烯酯(EC,东营产,电池级),碳酸二乙酯(DEC,东营产,电池级),碳酸甲乙酯(EMC,东营产,电池级),碳酸二甲酯(DMC,东营产,电池级),盐酸(国药集团,优级纯)。

电解液为HR116H扣式电池电解液1.2 mol/L LiPF6/EC+DEC+EMC(质量比3∶2∶5,新乡产),隔膜为Celgard2400膜(美国产)。

气相色谱-质谱(GC-MS)联用仪(美国产),GC-2014气相色谱仪(日本产),iCAP8300Radial型等离子电感耦合发射光谱(ICP)仪(美国产),CHI760e型电化学工作站(上海产),SU8010型场发射扫描电子显微镜(日本产),QUANTAX70型X射线能谱(EDS)仪(德国产)。

1.2 电池样品准备

实验对象为不同老化状态的某电动汽车用LiFePO4/石墨动力电池(宁德产),以LiFePO4为正极材料,石墨为负极材料,方形钢壳电池尺寸为173 mm×122 mm×48 mm,标称电压为2.50~3.65 V,工作电压为3.20 V,标称容量为86 Ah。

对电池进行容量标定和筛选,具体过程为:以1.00C恒流放电,截止电压为2.50 V,静置30 min;以1.00C恒流充电,截止电压为3.65 V;转恒压充电至截止电流为0.02C。上述过程循环3次,取3次放电容量的平均值作为电池的实际容量。通过筛选,获得容量保持率(CRR)分别为100%、80%、70%和60%(因CRR为90%电池与CRR为100%电池相比,特征数据差异较小,故未取CRR为90%)的电池样本,每种CRR组内电池间容量差异不超过2%。

1.3 实验方法

1.3.1 电解液测试

取CRR为100%、80%、70%和60%的电池,放电至下限电压后,在手套箱中拆解,收集电池内剩余的电解液。采用GC-MS进行电解液组分定性测试;采用GC进行电解液组分定量测试;采用ICP进行电解液中铁离子和锂盐浓度测试。

1.3.2 极片测试

取CRR为100%、80%、70%和60%的电池,放电至下限电压后,在手套箱中拆解,取出正、负极片,裁剪成2 cm×2 cm的样品,在DMC中浸洗15 min,晾干,进行SEM、EDS测试。

1.3.3 对称扣式电池组装及测试

将CRR为100%、80%、70%和60%的电池,放电至下限电压后,在手套箱中拆解,取出负极片,裁成直径12 cm的圆片。将正极片、负极片、隔膜和电解液组装成CR2032型对称扣式电池。对称扣式电池以0.20C放电至电压下限后,搁置30 min,用CHI760e电化学工作站进行电化学阻抗测试,频率为10-2~105Hz,振幅为5 mV。

2 结果与讨论

2.1 电池拆解分析

电池外观无破损,壳体有不同程度的增厚,拆开后发现电池壳内有剩余电解液。将电芯展开后,发现不同CRR电池的正极片表面无异常,而负极片外观图见图1。

图1 不同CRR电池石墨负极外观图Fig.1 Photographs of graphite anodes of batteries with different capacity retention rate (CRR)

从图1可知,随着CRR的降低,负极片外观及柔韧性逐渐变差,极片活性物质部分脱落程度也在增强。

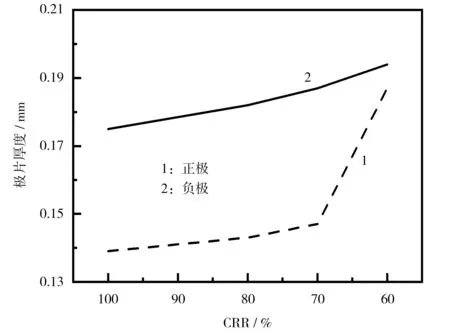

不同CRR电池内剩余电解液量见图2,极片厚度对比图见图3。

图2 不同CRR电池内剩余电解液量Fig.2 Residual electrolyte of batteries with different CRR

图3 不同CRR电池的极片厚度Fig.3 Plates thickness of batteries with different CRR

从图2和图3可知,随着CRR的降低,电池内残余电解液量逐渐减少,与CRR为100%相比,CRR为80%的电池内自由电解液残余量减少了16.2%,而CRR为60%的电池内自由电解液残余量减少了77.3%,说明电池多次循环使用会加速电解液的消耗。同时,随着电池CRR的降低,正极片与负极片的厚度均逐渐增加,在电池容量衰减到80%之前,负极片厚度增速快于正极片的,而在80%到60%区间,正极片的厚度增速反超负极片的。与CRR为100%相比,CRR为60%的电池正极片厚度增厚接近50 μm,大于负极片厚度的增加值20 μm。

2.2 极片表面形貌及成分分析

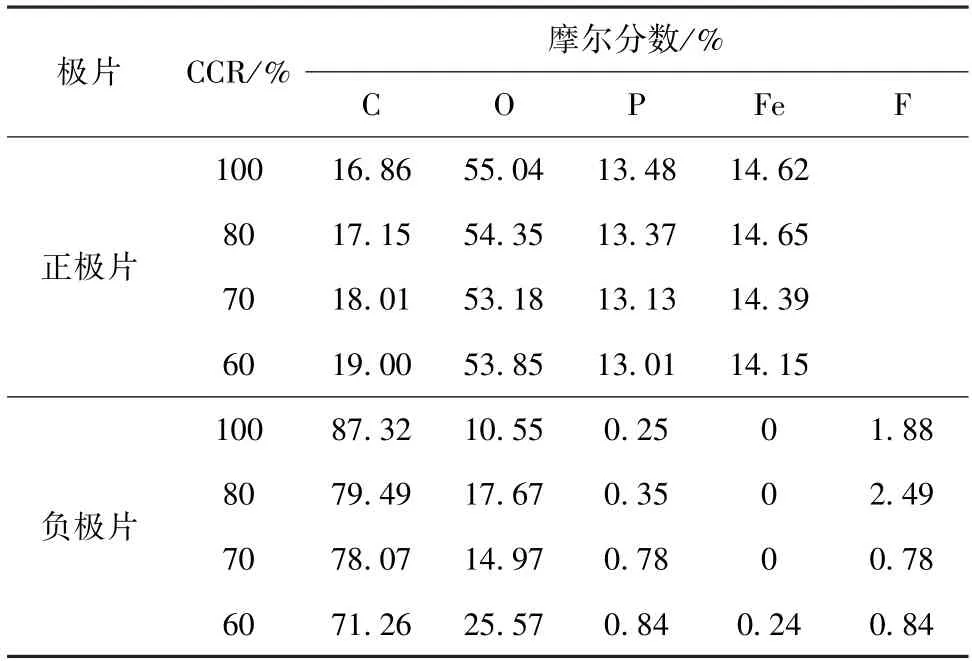

不同CRR电池正负极片EDS测试结果见表1。

表1 不同CRR电池正、负极片EDS测试结果(摩尔分数)Table 1 Energy dispersive spectroscopy (EDS) test results of cathode and anode of batteries with different CRR(mole fraction)

从表1可知,在CRR为60%的石墨负极片表面有Fe的存在,而Fe元素主要来自于正极活性物质LiFePO4,说明随着循环的进行,电池正极活性物质LiFePO4中Fe不断溶出,并通过隔膜微孔迁移、沉积到负极。正极表面的碳含量随着CRR的降低不断增加,与电池循环过程中电解液碳酸酯溶剂的分解有关。结合图2、3来看,随着CRR的降低,电解液不断分解,电池中残存电解液量减少,分解产物沉积在电极表面,导致电极不断增厚。

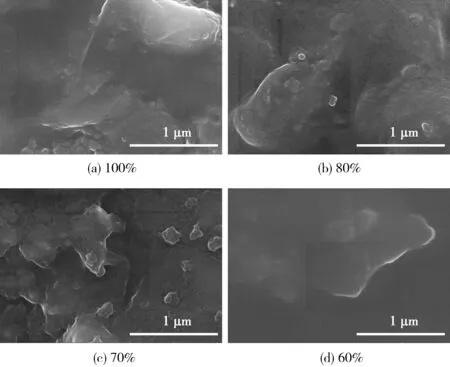

不同CRR电池石墨负极的SEM图见图4。

图4 不同CRR电池石墨负极表面的SEM图Fig.4 SEM photographs of graphite anodes of batteries with different CRR

从图4可知,随着CRR的降低,石墨负极表面膜状沉积物不断增加,同时表1中不同CRR的负极片的EDS结果均显示有F元素的存在,且随着CRR的增加,F元素的摩尔分数在逐渐增加,而F元素主要来自电解液中的LiPF6,这说明随着循环的深入,电池中的电解液在不断分解消耗。

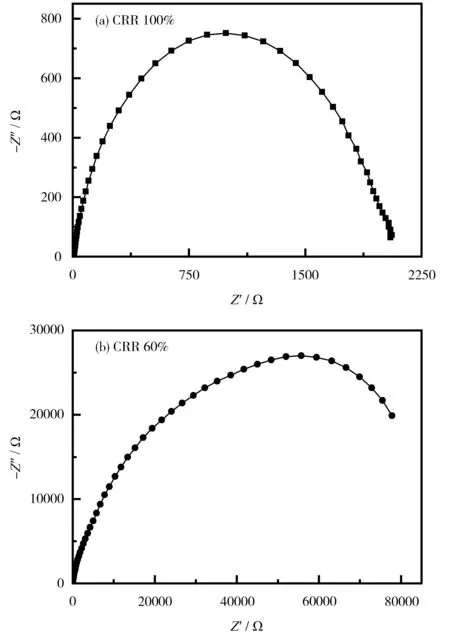

2.3 极片电化学阻抗分析

对称扣式电池阻抗测试方法可以去除另一电极对阻抗的影响,研究单一电极阻抗的变化。不同CRR正极对称扣式电池的EIS见图5,负极对称扣式电池阻抗测试结果见图6。

图5 不同CRR正极对称扣式电池的EISFig.5 Electrochemical impedance spectroscopy(EIS) of cathode symmetrical button batteries with different CRR

图6 不同CRR负极对称扣式电池的EISFig.6 EIS of anode symmetrical button batteries with different CRR

从图5可知,CRR为60%的正极对称扣式电池高频区半圆半径远大于CRR为100%的电池。从图6可知,CRR为60%的负极对称扣式电池不仅高频区半圆半径较CRR为100%的增大,而且低频区斜线斜率较CRR为100%的降低。高频区的半圆直径代表电解液与电极界面的电荷传输引起的阻抗,半圆直径越小,电荷传输引起的阻抗越小;低频区斜线的斜率代表Li+在电极界面扩散引起的阻抗,斜率越大,代表Li+在电极界面扩散的阻抗值越小。通过对比,CRR为60%的正极对称电池阻抗比CRR为100%的增长了39倍,CRR为60%负极对称电池的阻抗比CRR为100%的增长了2.3倍,结果表明,经过长期循环后,CRR为60%的电池内阻明显增加,其中电池正极与电解液界面间电荷传递阻抗增幅高于负极界面阻抗的增幅,与正极极片的厚度增幅高于负极增幅的结果相一致。

2.4 电解液组分分析

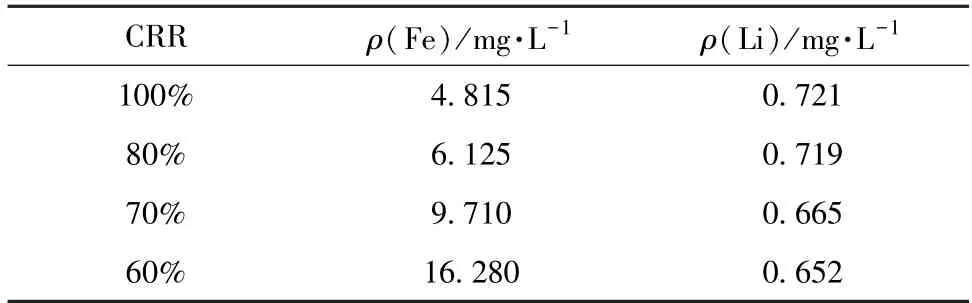

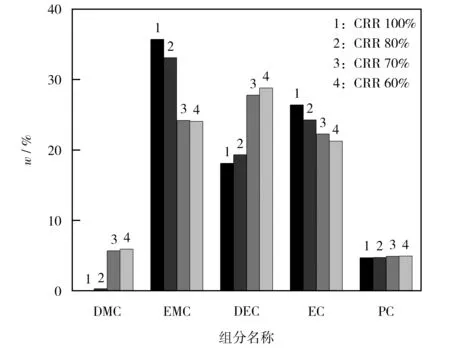

不同CRR电池内剩余电解液的GC对比图和GC定量测试结果分别见图7和图8,不同CRR电池内剩余电解液的ICP测试数据见表2。

表2 不同CRR电池电解液ICP测试结果Table 2 Inductive coupled plasma (ICP) test results of electrolyte of batteries with different CRR

图7 不同CRR电池内剩余电解液的GC图谱Fig.7 Gas chromatography(GC) spectra of residual electrolyte in batteries with different CRR

图8 不同CRR电池电解液GC测试结果Fig.8 GC test results of electrolyte of batteries with different CRR

从图7可知,随着循环的进行,在CRR降至80%之后,电解液开始发生副反应,有副反应产物生成。从图8可知,随着CRR降低,溶剂中EC和EMC的量逐渐减少,DMC、DEC逐渐增加,说明随着循环次数增加,溶剂中的EC和EMC逐渐消耗,而EMC会发生酯交换反应生成DMC和DEC,也消耗一部分EMC。从表2可知,电解液内Li+浓度(对应电解液中锂盐含量)在逐渐降低,说明随着循环的深入,电解液不断发生副反应,各组分反应的程度不一致,造成电解液不同溶剂之间比例发生变化以及活性锂损失;随着CRR降低,电解液中铁离子浓度不断增加,说明随着电池循环的深入,正极活性物质不断发生分解反应,铁不断溶解于电解液中。电解液副反应产物的产生、电解液组成的变化、电解液组成间比例的变化、电解液体系的变化、电解液锂元素的降低即活性Li+的减少、电池正极活性材料的分解,结合前面分析的电解液量的消耗减少、电解液副反应产物在电极表面不断沉积,致使电池内阻的增大,这些因素协同作用,最终导致电池循环寿命衰减甚至直接失效。

3 结论

本文作者从电解液角度出发,对CRR分别为100%、80%、70%和60%的LiFePO4/石墨动力电池进行研究,通过对电池的极片厚度、表面形貌、表面成分和内阻的分析,寻找电池失效的原因。通过测试电解液剩余量、各溶剂比例、副产物及金属离子的含量等,剖析电池失效的根本原因。

综合以上各项测试结果,发现电池使用过程中,随着循环次数的增加,电池内电解液量减少、电极极片增厚、电极活性物质脱落;正极活性物质LiFePO4发生分解反应,不断消耗Fe元素并在负极沉积;电解液发生副反应,不断分解消耗,产生含氟固体,电解液分解产物沉积在负极,在界面形成高阻抗界面膜,增加电池正负极阻抗。电解液的量、组成及各组成间比例的变化,电解液体系的变化,电解液的分解消耗及副反应的发生,电解液内活性Li+浓度的降低,正极活性物质LiFePO4分解反应的发生,极片阻抗的增加,这些因素的协同作用,是造成电池循环寿命衰减和失效的原因。