废旧锂离子电池回收工艺研究进展

刘士静,陈 丰,查文珂,钟金鹏

(安徽科技学院机械工程学院,安徽 滁州 233100)

在“碳达峰”“碳中和”的背景下,新能源汽车产业呈现爆发式增长。锂离子电池作为新能源汽车的主要动力来源,随着使用年限的增加,内部的活性材料会产生不可逆消耗。通常,锂离子电池使用5~10 a后容量会衰减到标称容量的80%以下。根据相关评估标准,此时的电池性能不再满足新能源汽车需求,可根据电池废旧程度进行梯次利用和循环回收。根据国际能源署的预测,到2030年,全球电动汽车数量将达到1.45亿辆,预计到2025年废旧动力锂电池总量将达到1.36×106t,锂离子电池的退役高峰期即将到来[1]。

废旧锂离子电池回收再生产是实现锂离子电池高效利用的重要途径,该过程包含预处理工艺和深处理工艺两个方面。预处理工艺对废旧锂离子电池采取放电、破碎与拆解、分选、剥离等方法,实现初步分离回收;然后,采用湿法冶金、火法冶金和直接再生等深处理工艺,进一步提取有价值的组分,并最终用于重新制备动力锂离子电池。

本文作者以国内外相关专家学者的研究为基础,拟从预处理工艺和深处理工艺两个方面,对废旧锂离子电池回收再生产的研究进展进行概述,以期望为该工艺的优化生产提供一定的理论参考。

1 预处理工艺

1.1 放电

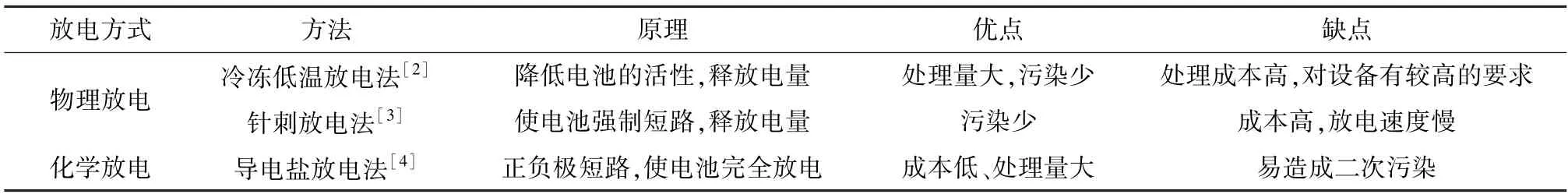

废旧锂离子电池经过梯级回收利用后,仍含有部分剩余电量,这些电量若不做预处理释放,将可能在后续的破碎或拆解等过程中,给操作工人及工作环境带来严重的安全隐患,因此,废旧锂离子电池在破拆回收处理前进行充分的放电处理,十分必要。常用的物理和化学两种放电方式的原理及优缺点对比见表1。

表1 不同放电方式的优缺点 Table 1 Advantages and disadvantages of different discharge methods

从表1可知,物理放电方式污染较少,但成本较高;化学放电方式成本低,但电池中的电解液极易渗漏出来,产生废水和HF等有害气体,造成二次污染。

1.2 破碎与拆解

1.2.1 整体破碎

锂离子电池生产工艺是相关技术高速发展时期的产物,在满足批量化生产的同时,很难兼顾自动化拆解回收,因此往往采用整体破碎的方式拆解。

废旧锂离子电池放电完成后,通常采用机械分离法对锂离子电池各组分进行筛分。机械分离法中传统的整体破碎方式,成为国内外很多学者研究的热点。T.Zhang等[5]采用直接粉碎电池再筛分的方式,经过矿物相和化学状态研究发现,粒度级对回收电极材料的质量和纯度影响很大,从0.25 mm粒度分数中回收的电极材料,在锂离子电池中保持了原始的晶体形式和良好的化学状态;王泽峰[6]采用两个及以上的破碎机进行组合式破碎,提高了破碎效率和破碎质量,但破碎后的物料仍需进行筛分。

机械整体破碎的研究虽然很多,但对于后期分选或化学萃取分离工艺的简便性考虑不足,增加了后期处理工艺的复杂性。基于锂离子电池的组成部分进行的“分步拆解”精细工艺,逐渐引起国内外诸多研究者的关注。

1.2.2 精细化拆解

G.Dorella等[7]采用人工拆解,依次将废旧锂离子电池的各组分分离,虽然拆解效率低且存在潜在的安全隐患,但也是对精细化拆解方式的探索。M.Choux等[8]开发了一种自主任务规划器,通过计算机视觉系统的设计和实施,实现了机器人拆解电池箱体的螺栓、螺钉等零件,将废旧锂离子电池组拆解到模块级别。将废旧锂离子电池拆卸成模块的任务规划器也可以在未来的工作中扩展到更深层次的拆卸,即电池单元水平甚至电池组件(电池外壳、正负极、电解质和隔膜等),可提高后续的电池回收步骤中活性材料的含量,降低火法冶金和湿法冶金过程的复杂性和能源消耗。

1.3 分选

废旧锂离子电池经拆解后得到多组分混合物,为提高后续回收利用率,十分有必要针对混合物中的外壳、电极片、隔膜等进行分选。

锂离子电池的外壳大多为钢壳,具有密度高、质量重等特性;隔膜材质通常为聚合物,具有密度低、质量轻等特性。外壳为重产物,隔膜为轻产物,可以利用它们在气流场中的运动行为差异进行分选[9]。该方法不产生二次污染,成本低,所需设备的结构简单。隔膜和钢壳的导磁性、导电性也有差异,因此还可使用磁选法[10]、静电分离法[11]进行分选。此类方法虽成本较高,所需设备的结构复杂,但是同样不会产生二次污染。

在剥离作业前,将构成正、负电极片的电极材料和集流体分离,可提高后续电极材料的质量和回收效率。若黏结剂水溶性较好,可先将极片的混合物料进行浸泡处理,然后搅拌剥离,再使用涡流电选法将正、负极片筛分回收。此方法绿色无污染,但局限性在于处理量较少,未得到产业化推广应用。针对黏结剂水溶性较差的情况,X.S.Zhu等[12]在破碎完成后,通过对比铝箔、铜箔之间的密度差异性,利用脉动气流进行分选,但针对细粒物料的分选效率较低。

从以上分析看,目前无法保证在各组分回收的情况下,实现正、负极片的产业化分选作业,而人工方式效率低且存在潜在的安全隐患,因此亟待研发正、负电极片分离技术。

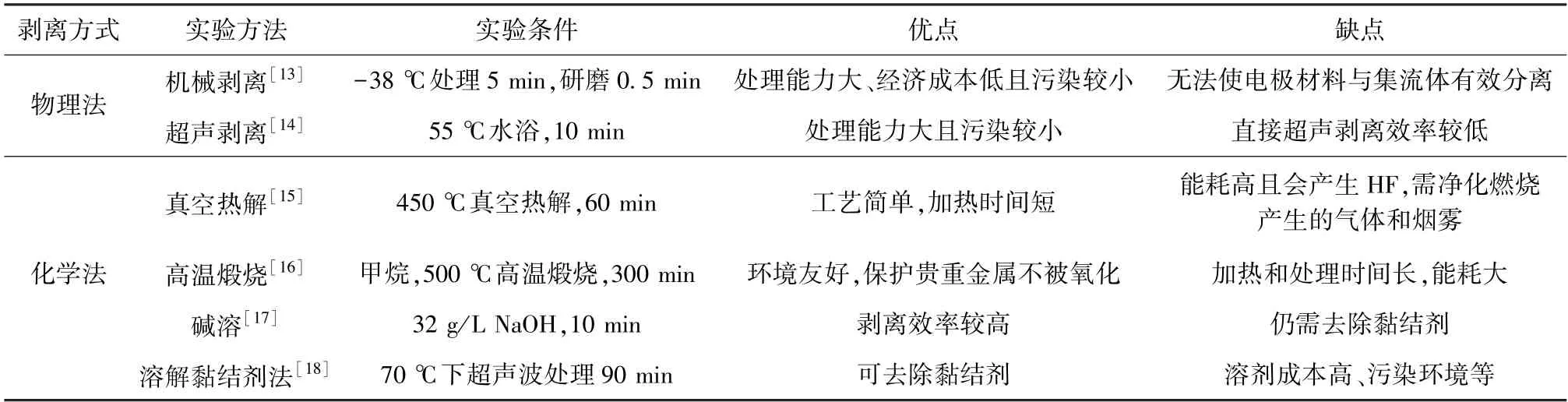

1.4 剥离

剥离是将电极片中的集流体与电极材料分离的过程。集流体与电极材料通过黏结剂粘连,因此,去除黏结剂是较好的实现分离的方法。此外,由于电极材料价值远高于集流体,也可仅保留电极材料,将集流体去除。不同剥离方式的优缺点分析见表2。

表2 不同剥离方式的优缺点 Table 2 Advantages and disadvantages of different stripping methods

2 深处理工艺

2.1 火法冶金

火法冶金是利用高温的环境,将锂离子电池的有价金属离子转化为合金化合物,以便于进一步回收利用的过程。

C.Hagelüken[19]采用高温冶炼法,直接将电池放入高温冶炼炉。铜、铝集流体在高温下熔融形成合金化合物。分离出的正极活性物质再通过后续工序分离提纯。此方式冶炼过程的温度较高,炉温通常高于1 500 ℃,能耗和资源浪费较大。Y.C.Zhang等[20]采用还原焙烧法,研究从废旧锂离子电池正极材料中回收有价金属的组合工艺。首先用从负极材料中回收的石墨还原焙烧正极材料,然后进行无还原剂硫酸浸出,以回收有价金属。在600 ℃条件下焙烧3 h,不需要额外加还原剂,镍、钴、锂的浸出率可达99%以上,锰的浸出率可达97%以上。该工艺不仅可利用废负极石墨,节约能耗,而且在后续有价金属浸出过程中避免了大量氢气的产生。

以上两种方法相比,高温冶炼法工艺操作简单、流程短、处理量大,是较为成熟的回收工艺,但是存在能耗高、产生二次污染气体等缺点;还原焙烧法所需的温度较低,能耗也较低,且在后续有价金属的浸出过程中避免了大量氢气的产生,但工艺相对较为复杂。

2.2 湿法冶金

湿法冶金是先把正极材料以金属离子形式浸入溶液中,然后分离浸出液中金属的方法。此方法回收效率高、能耗低,是锂离子电池回收较好的方法。具体可分为化学浸出法和生物浸出法。

2.2.1 化学浸出法

化学浸出法是利用酸、碱性溶液的还原性,将锂离子电池正极材料有价金属离子还原成低价态并浸出的过程。M.Joulié等[21]发现,在25 ℃下,采用浓度4 mol/L的盐酸,正极材料与盐酸的固液比为50 g/L时,浸出效果最佳,且不需要添加还原剂;L.P.He等[22]提出一种以硫酸为浸出剂,从废旧锂离子电池和正极废料中回收有价金属的工艺,当硫酸浓度为1 mol/L,过氧化氢体积分数为1%,40 ℃下搅拌速度为400 r/min,矿浆浓度为40 g/L,浸出时间为60 min时,锂、镍、钴、锰的浸出率可达99.7%;W.F.Gao等[23]以有机酸甲酸为浸出剂,过氧化氢为还原剂,在60 ℃、2 h条件下,正极材料与甲酸的固液比为50 g/L时,锂的浸出率可达98%以上,镍、钴的浸出率可达99%以上。X.H.Zheng等[24]以氨水为浸出液,并加入还原剂与缓冲溶液,将锂离子电池正极材料中的有价金属离子还原为低价态,与氨形成稳定的络合物,进行分离。

以上4种方法相比,盐酸的效率虽高,但由于具有挥发性,且使用后会产生大量有毒气体氯气,导致难以产业化;硫酸应用较为广泛,但单独浸出时效果不佳,仍需搭配过氧化氢等还原剂使用;有机酸法具有无刺激气味且可重复利用的优点,成为正极材料回收的研究热点;氨浸法对镍、钴等有价金属离子具有较好的络合能力,却难以络合铁、铝等金属离子。该方式除加入氨水外,还原剂和缓冲溶液也十分重要,工艺较无机酸浸出相比更复杂,但过程中无有害气体产生,更为绿色环保。

2.2.2 生物浸出法

生物浸出法是利用酸化微生物为生物基浸出电池中有价金属离子的方法。R.J.Jegan等[25]以氧化亚铁硫杆菌为生物基,Fe2+为还原剂,硫酸为浸出剂,将电池中的金属离子转化为化合物。生物浸出的回收方法最为环保,可省去前序的预处理步骤,而回收整块电池,不需要很复杂的工业设备,但微生物在浸出过程中,需通过分泌酸来回收金属,因此,会产生草酸等低浓度的酸性废水。此外,微生物培养过程复杂、金属回收时间较长等问题,也限制了该方法的发展。

2.3 直接再生

X.P.Chen等[26]在不经过浸出处理的情况下,通过检测分析锂离子电池使用情况,选择以碳酸锂作为锂源,葡萄糖作为碳源进行碳包覆,最后采用固态烧结法恢复锂离子电池正极材料的晶体结构,重新获得电化学活性,产物展现出与商用磷酸铁锂锂离子电池相似的电化学性能。

W.Song等[27]在反应釜中加入废旧磷酸铁锂粉末、氢氧化锂、抗坏血酸、十二烷基苯磺酸钠和水等,搅拌后水热,然后加入氧化石墨烯,在160 ℃下水热反应6 h,得到石墨烯、磷酸铁锂复合材料。产物以0.2C倍率在2.5~4.2 V充放电,具有99%的库仑效率和162.6 mAh/g的可逆比容量,在循环300次后,容量仍保持稳定。

通过对比发现,水热法制备的再生磷酸铁锂材料无论在电化学性能还是经济性方面,都优于固态烧结制备的再生磷酸铁锂。直接再生工艺,可以很直接地实现材料再生,是实现锂离子电池电极材料的生态闭环的高效途径,因此,成为废旧锂离子电池回收的发展趋势。

3 结论与展望

本文作者阐述了锂离子电池从废旧到重新制备动力锂离子电池的回收全过程。目前,废旧锂离子电池行业尚未形成全组分回收利用成熟技术工艺,仍面临诸多挑战:虽有大规模产业化的应用案例,但是缺乏适合多规格废旧锂离子电池的破拆装备,还没能真正实现智能化、绿色高效的破拆作业;精细化拆解程度不够,虽能实现外壳、正负极芯料、隔膜等组分的分离,但是缺乏针对不同组分的进一步拆分装备,导致综合回收效率较低;废旧锂离子电池回收向集约化、智能化方向发展,亟待开发出绿色高效的工艺装备,以实现废旧锂离子动力电池全组分的生态闭环。