极片毛刺导致电池短路的检测方法

韩任杰

(河北格力钛新能源有限公司,河北 邯郸 056300)

电池的荷电保持能力主要受电池制造工艺、材料、储存条件等因素的影响。如果内部发生短路,电池的荷电保持能力将会降低,并影响使用性能[1]。极片在模切、分切、叠片或卷绕工序中产生的毛刺,不仅会降低电池的能量密度,还可能会导致电池短路;严重时,将引发安全隐患[2],已成为电池制造的一大难题。目前,极片毛刺检测普遍采用目视显微镜,存在景深不够、倍率不足、部分不带测量功能及无法测量3D数据等问题,实际测量数据误差较大。除检测毛刺外,在电池注液前,进行多次短路测试,也可将存在潜在短路风险的电池筛选出来[3]。这种短路测试方法采用高电压对电芯进行充放电,将阻值大小作为判断标准,但存在一定的缺陷,如部分电池注液后仍存在短路现象,此时,短路测试方法不再适用。注液后的电池,内阻变得很小,存在一定的电压,受材料及工艺影响,电池内阻、电压存在差别。存在短路的电池,内阻无明显变化,电压为0。根据电池不同电流充电的结果,可以识别出毛刺导致短路的电池。电池化成、分容后,根据电池本身具有自放电的特性,利用静态电压差与时间差,可得出电池的自放电率[4],通过再次比对,可验证是毛刺引发的短路。

本文作者分析零电压的产生原因,重点分析极片毛刺导致电池零电压的现象,以准确找到短路的原因,精准解决此问题,更好地理解生产过程中极片毛刺管控的重要性。

1 实验

1.1 电池制备

实验电池以镍钴锰酸锂材料(LiNi1/3Co1/3Mn1/3O2,湖南产,≥99.7%)作为正极活性物质。将正极活性物质、导电剂SP炭黑(瑞士产,电池级)、黏结剂聚偏氟乙烯(PVDF,山东产,电池级)和溶剂N-甲基吡咯烷酮(NMP,广东产,电池级)按照质量比66∶2∶2∶30搅拌,制成浆料,涂覆在15 μm厚的涂碳铝箔(广东产)上,单面涂覆量为270 g/m2。将正极极片放置在温度(120±3) ℃的烤箱中(真空度-90~-95 kPa,下同)干燥24 h,辊压后,极片的压实密度为3.28 g/cm3。以钛酸锂材料(Li4Ti5O12,河北产,≥99.7%)作为负极活性物质。将负极活性物质、导电剂SP炭黑、黏结剂PVDF和溶剂NMP按照质量比52∶2∶2∶44搅拌,制成浆料,涂覆在15 μm厚的涂碳铝箔上,单面涂覆量为214 g/m2。将负极极片放置在温度(110±3) ℃的烤箱中干燥24 h,辊压后,极片的压实密度为1.85 g/cm3。干燥后的极片经分切后,极片宽度(136.0±1.0) mm,极片毛刺不超过12 μm[5-6]。

以1 mol/L LiPF6/EC+EMC+DMC(体积比1∶1∶1,广东产)为电解液,20 μm厚的聚乙烯(PE)多孔隔膜(河北产)为隔膜,制备66160型电池,容量设计为45 Ah。卷绕组装后,将铝壳顶盖焊封,将实验电池放置在温度(85±3) ℃的烤箱中,干燥24 h,再向电芯注液,注液量均为200 g。注液后的电池在常温[环境温度(25±5) ℃]下静置72 h,静置结束后,对所有实验电池进行开路电压(OCV)测试,记录电池内阻和电压[7-8]。

1.2 充电测试

用BT3562 1 kHz交流内阻测试仪(日本产)进行内阻和电压分析。用5V-50A高精度电池性能检测系统(广东产)进行充电性能测试。

对注液后静置结束的电池进行电压测试时,短路电池的电压为0,即为零电压电池。对零电压电池进行充电测试。在环境温度(25±3) ℃下,采用1 A、2 A和3 A等不同电流充电,充电结束后,观察电池电压的变化情况。按照电流从小到大、时间由短到长进行实验,充电时间分别设置为5 s、10 s、25 s。

1.3 自放电测试

采用JTVMS-2010二次元测试仪(广东产)进行极片毛刺分析。用BT3561 1 kHz交流内阻测试仪进行内阻和电压分析。用5V-50A高精度电池性能检测系统测试电性能。用PX-0V-B36高温箱(广东产)控制电池温度。

化成前的零电压电池,充电后,毛刺熔断,零电压不再出现。对该电池进行正常化成流程测试[9-10],化成工艺如下:①高温箱温度达到120 ℃后,搁置120 min;②1.0C恒流充电至截止电压2.8 V后,转恒压充电,充电截止时间2 h;③搁置10 min;④1.0C恒流放电至截止电压1.5 V后,转恒压放电,放电截止时间2 h;⑤搁置10 min;⑥重复②到⑤步骤3次;⑦1.0C恒流充电,充电时间0.7 h,再以2.3 V恒压充电,截止电流0.45 A。对化成后的电池进行自放电测试。采用测试静态电压的方法,测试电压时长不少于两个月。电池在常温(25±5) ℃下静置24 h后,进行开路电压测试并记录。电池继续在常温下静置,一个月、两个月后,再次进行开路电压测试并记录。

2 结果与讨论

2.1 化成前电池电压对比

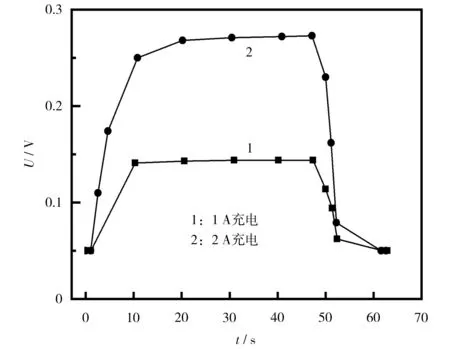

1 A、2 A充电过程中及停止充电后的电池电压见图1。

图1 不同充电电流对应的电池电压曲线Fig.1 Voltage curves of battery according to different charging currents

从图1可知,零电压电池可近似看作内部存在毛刺短路。该电池可承受1 min内2 A以下电流的测试。当充电电流为1 A、2 A时,由于内部存在毛刺导致的短路,电压达到一个稳定值后不再变化;当停止充电后,电压快速恢复到0。

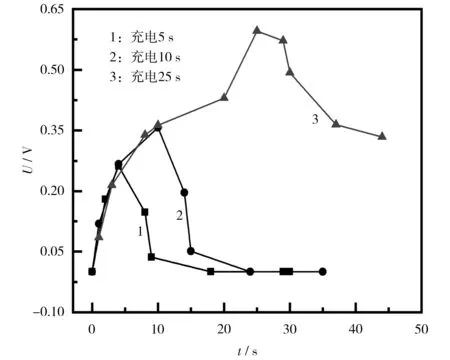

继续增大充电电流,将充电电流改为3 A,充电时间分别设置为5 s、10 s、25 s,电池的充电测试曲线见图2。

图2 3 A不同充电时间对应的电池电压曲线Fig.2 Voltage curves of battery according to different charging time at 3 A

从图2可知,当充电电流达到3 A时,电池在5 s和10 s充电时间下,电压状态与1 A、2 A充电类似。继续延长充电时间,当充电时间超过10 s后,电压缓慢上升;当充电时间达到20 s后,电压快速上升,充电停止后,电压缓慢下降,短时间内没有出现之前的零电压现象。由充电过程中电压变化的速度可知,此时,电池内部的毛刺已因充电产生的热量发生了热熔断。毛刺熔断之前,在充电开始后的10~20 s内,电压出现一个缓慢上升的阶段。20 s后,毛刺熔断,此时电池电压出现快速上升。停止充电后,电池电压缓慢降低。毛刺熔断后,金属杂质仍然残留在电池内部,导致自放电快于正常电池。对该电池进行正常化成后,测试自放电速度。

2.2 化成后电池自放电对比

实验选取的电池按照1.3节化成工艺进行充放电,步骤⑦结束后,电池荷电状态(SOC)约为80%。在常温下对电池进行自放电测试,并选取正常电池和同批包含杂质电池进行对比,测试数据见表1。

表1 不同类型电池的自放电测试数据Table 1 Self discharge test data of different types of batteries

从表1可知,毛刺导致的电池自放电现象确实存在,影响了电池的荷电保持能力。采用充电电流分析自放电异常的原因,可直观地反映出制造过程中极片毛刺的异常状况,说明在生产过程中应进一步加强工艺控制要求,及时维护刀具,保证电池的性能,减少安全隐患。毛刺熔断后,极片内部仍存在金属杂质。测量电池分容后的自放电数据可知,正常电池常温下静置一个月后,电压降低约7 mV,两个月后,电压降低约10 mV,说明毛刺过大电池的自放电率大于正常电池。结合化成前的电压和分容后的自放电数据分析可知,毛刺过大,将导致电池荷电保持性能出现异常。电池极片存在的毛刺不会完全消失,将长期影响电池的性能。

3 结论

电池制造过程中,控制极片毛刺大小是一项关键参数。毛刺导致短路后,电池在注液后的电压为0。对毛刺引发的短路电池进行小电流充电,会出现电压恒定不变的现象,当电流达到毛刺熔断值后,电池内部存在金属杂质,会继续影响电池的自放电,自放电率大于正常电池。该方法可以识别电池制造过程中毛刺引发的电池短路,从而指导在电池生产过程中,加强对分切、模切、卷绕设备进行排查,避免大批量不合格电池的产生。