2A14铝合金VPTIG焊交叉焊缝组织与力学性能

陈志元, 颉平平, 王 一, 范翼飞, 林 鹏, 张晓鸿

四川航天长征装备制造有限公司,四川 成都 610100

0 引言

2A14铝合金属于Al-Cu系锻压铝合金,具有较高的比强度和比刚度、良好的低温性能和耐热性能[1-2],常作为航空航天、国防等领域的焊接结构件材料,尤其在运载火箭低温贮箱上得到广泛应用[3]。2A14铝合金的焊接工艺有钨极氩弧焊(TIG)、搅拌摩擦焊(FSW)和变极性等离子弧焊(VPPAW)等方法。目前,我国运载火箭贮箱2A14 铝合金结构件多采用变极性钨极氩弧焊(VPTIG,Variable Polarity TIG)[3-4]。

2A14 铝合金的TIG 焊接接头性能与焊接工艺和焊接结构有关。已有的2A14 铝合金TIG 焊接工艺研究显示,不同厚度的2A14 铝合金VPTIG 焊接多采用单面多层焊工艺[5-6]。但现有研究多涉及对接焊缝结构,而在实际工程铝合金结构件上,除常见的对接焊缝以外,还存在例如筒段环缝与筒段纵缝的交叉焊缝[7]。目前,工程应用上存在VPTIG+VPTIG、FSW+VPTIG、FSW+VPPAW等形式的2A14铝合金交叉焊缝焊接结构。FSW+VPTIG工艺交叉焊缝显示接头强化现象[8],而FSW+VPPAW 工艺交叉焊缝相比单一FSW或VPPAW工艺接头性能下降约23%~33%[9]。VPTIG+VPTIG 交叉焊缝较为特殊,接头处经多次多层熔焊,接头处的组织与性能变化极具研究价值。

本研究选取CS 态的2A14 铝合金开展VPTIG+VPTIG交叉焊缝焊接试验,通过设计交叉焊缝结构和焊接工艺,研究多次熔焊后的交叉焊缝微观组织特征及力学性能变化机理,为航天用2A14 铝合金交叉焊缝焊接工艺提供试验及数据参考。

1 试样制备与试验方法

试验母材为2A14 铝合金试板,尺寸400 mm×200 mm×6 mm,其热处理状态为CS态,即固溶热处理后进行人工时效的状态。焊丝为1.6 mm的BJ-380A铝合金,母材和焊丝的化学成分如表1所示。

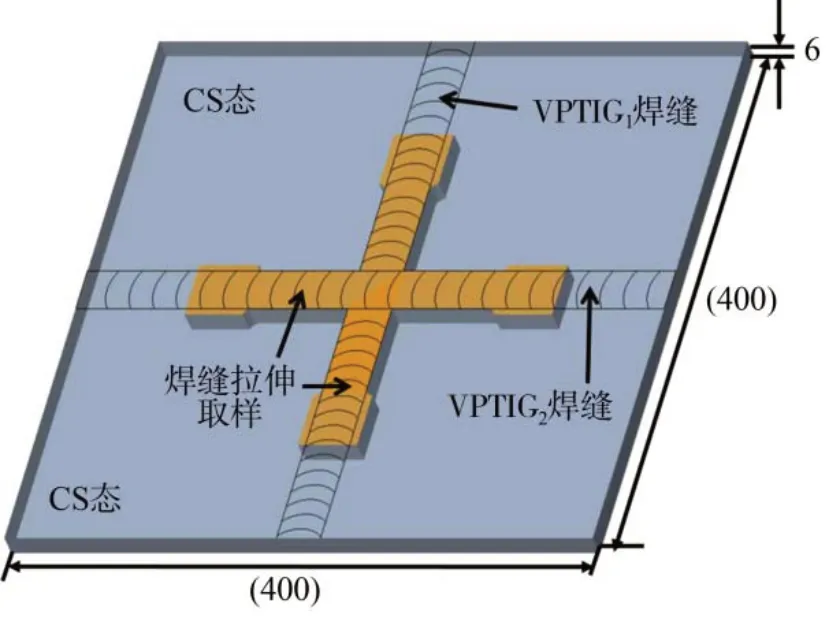

采用Dynasty700 脉冲变极性钨极氩弧焊机。VPTIG1+VPTIG2交叉焊缝结构如图1 所示,其中VPTIG1和VPTIG2为两种不同焊接参数的单面两层VPTIG 焊工艺,即先采用交流氩弧打底焊,再进行交流氩弧盖面焊。试验首先将两块2A14 铝合金试板按照VPTIG1工艺焊接成一块试板,焊后试板在电火花线切割机上沿垂直于焊缝方向切割成两半,打磨处理后再按照VPTIG2工艺将切割面进行焊接,焊接完成后的试板焊缝呈交叉结构,主要焊接参数如表2所示。

图1 VPTIG1+VPTIG2交叉焊缝及拉伸取样示意Fig.1 Schematic diagram of VPTIG1+VPTIG2 cross joint and stretch sampling

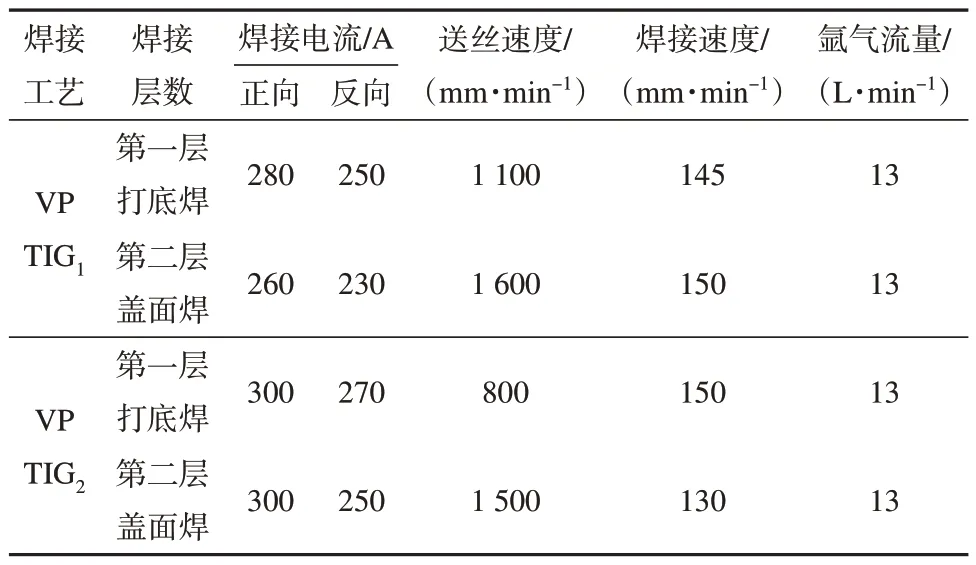

表2 2A14铝合金交叉焊缝VPTIG焊接试验参数Table 2 VPTIG welding test parameters of 2A14 aluminum alloy cross joint

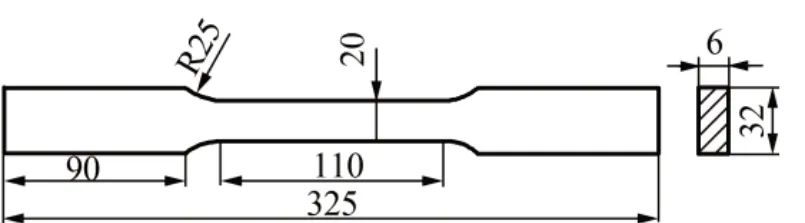

试验完成后,对2A14 铝合金VPTIG1+VPTIG2交叉焊接试验件进行宏观目视检查,而后对交叉焊缝进行X光射线探伤检测。经X光透视合格后的试板,按照GB/T 2649—1989 和GB/T 2651—1989,采用电火花线切割机分别沿VPTIG1、VPTIG2方向切割交叉焊缝拉伸试样各6 件,非交叉焊缝处的VPTIG1焊缝和VPTIG2焊缝上各取6件拉伸试样,切割示意如图1 所示,试样拉伸尺寸如图2 所示。拉伸试验在CMT5105 电子万能试验机上进行。试验所得结果为各试样平均值并计算误差。各焊接条件下的试样拉伸完成后,在EVO/MA25扫描电子显微镜(SEM)上利用二次电子成像技术对拉伸断口进行微观形貌观察,加速电压设置为20 kV。

图2 拉伸试验尺寸(单位:mm)Fig.2 Dimensions of the sample for tensile test (Unit: mm)

2A14 铝合金交叉焊缝试样进行接头微观组织观察和硬度测试。微观组织观察在DM2300M金相显微镜(OM)上进行。硬度测试在KB30S-SA显微维氏硬度计上进行,试验压力9.8 N,保压时间10 s。

2 试验结果与分析

2.1 接头宏观形貌与X光探伤

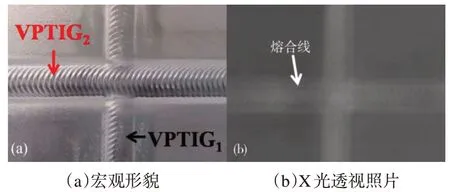

2A14 铝合金VPTIG 焊交叉焊缝宏观形貌如图3a 所示,两条熔焊焊缝呈“十字”交叉,表面鱼鳞纹十分均匀,无目视可见缺陷,焊缝成形美观。另外,交叉位置VPTIG2焊缝将VPTIG1焊缝重新熔合,焊缝表面呈现VPTIG2焊缝形貌。

图3 2A14铝合金VPTIG焊交叉焊缝Fig.3 2A14 aluminum alloy VPTIG welded cross joint

交叉焊缝经X光探伤合格,焊缝内部无超标缺陷,两条焊缝的焊缝区、熔合线及鱼鳞纹影像清晰可见,符合QJ 2698A—2011(铝及铝合金熔焊通用技术条件)Ⅰ级焊缝标准。在交叉位置VPTIG2焊缝熔合线明显垂直穿过VPTIG1焊缝,VPTIG1焊缝在交叉位置的熔合线影像较浅,如图3b所示。值得注意的是,交叉焊缝处的X光透视黑色阴影线为两次VPTIG焊接留下的熔合线成像,需区分未熔合缺陷X光底片特征。

2.2 微观组织

图4为2A14铝合金VPTIG焊缝微观组织形貌。从图4a、图4b 可以看出,VPTIG1和VPTIG2焊缝组织特征基本相同,其盖面层焊缝组织为放射状树枝晶,树枝晶分布杂乱没有方向性,枝晶臂较发达;打底层焊缝组织为胞状枝晶。盖面层相较焊缝中心冷却速度慢,枝晶臂缓慢生长到较大尺寸,导致盖面层树枝晶晶粒粗大。图4c中VPTIG+VPTIG交叉焊缝组织与相组成较单一焊缝未发生变化(基于此,本文未进一步对焊缝组织进行SEM和EDS成分分析),主要体现在晶粒尺寸、过烧、组织缺陷等差异。整体呈枝晶形态,但打底层枝晶晶粒尺寸相较VPTIG1和VPTIG2单一焊缝打底层晶粒明显更大,这是因为交叉焊缝经受多次热量不同的热冲击,导致枝晶生长,晶粒尺寸变大。另外,图4 可以看出VPTIG焊缝(含交叉焊缝)盖面层存在气孔分布(孔洞型的黑点即为气孔),这是因为焊接过程中熔池冷却速度很快,焊接组织属于非平衡凝固组织,熔池中气体来不及溢出,残留在焊缝组织中形成气孔缺陷。

图4 2A14铝合金VPTIG焊接头微观组织Fig.4 Microstructure of 2A14 aluminum alloy VPTIG welded joint

2.3 接头力学性能

2.3.1 交叉焊缝拉伸性能

2A14 铝合金VPTIG 焊交叉焊缝拉伸性能如表3所示。可以看出,VPTIG1和VPTIG2接头拉伸性能基本相当,平均抗拉强度均大于310 MPa,断后延伸率平均值≥5%,二者接头强度系数均达到70%,塑性表现相当。但是,沿VPTIG1方向和沿VPTIG2方向的交叉焊缝抗拉强度相较VPTIG1和VPTIG2焊缝抗拉强度明显下降,下降约5.4%~6.6%。交叉焊缝的断后延伸率相较VPTIG1和VPTIG2接头也明显下降,下降约19.2%~23.6%。试验数据表明,交叉焊缝的拉伸性能相较单一的VPTIG焊缝存在下降现象,其中塑性下降更为明显。

交叉焊缝拉伸性能下降与焊缝熔焊次数较多有关。交叉焊缝相较单一的VPTIG 焊接头打底和盖面焊接次数增多,焊接热输入更大,引起焊缝晶粒组织变大。根据Hall-Petch 公式,晶粒组织的大小与力学性能呈负相关[10]。交叉焊缝打底层相较单一的VPTIG焊焊缝组织存在明显晶粒粗大现象,且晶粒大小分布不均匀,晶界阻碍裂纹扩展的能力下降,致使交叉焊缝的力学性能下降。

2.3.2 交叉焊缝硬度性能

图5 为2A14 铝合金VPTIG 焊接接头显微硬度分布曲线。可以看出,2A14 铝合金VPTIG 焊接接头显微硬度在焊缝中心两侧基本对称分布,交叉焊缝硬度与单一VPTIG焊接接头硬度规律一致,从母材到焊缝中心呈先下降后局部上升再下降的趋势,母材硬度最高达到136 HV,焊缝中心硬度最低。铝合金熔焊接头组织分为母材、热影响区、熔合线(区)、焊缝区。热影响区靠近母材区域受热循环影响较小,硬度值趋于母材硬度。热影响区包含淬火粗晶区和过时效软化区,CuAl2等强化相的形态和分布状态可能发生变化,使得该区域硬度呈现局部上升再下降的现象。焊缝区受热影响软化,强化效果基本消失,合金元素偏析严重,组织不均匀性程度较大,硬度降低明显[4]。

图5 2A14铝合金VPTIG焊接接头显微硬度分布曲线Fig.5 Microhardness distribution curve of 2A14 aluminum alloy VPTIG welded joint

值得注意的是,交叉接头焊缝区及靠近焊缝的热影响区硬度相较单一VPTIG焊接头明显下降,单一VPTIG 焊接头焊缝区硬度为72~90 HV,交叉接头焊缝区硬度为65~75 HV,下降约10%~20%。这是因为交叉焊缝多次熔焊,热输入较大且不均匀,焊缝组织枝晶粗大,软化效果更强。

2.4 接头断口形貌与断裂机制

在拉伸试验中,2A14 铝合金VPTIG 焊接接头拉伸断裂位置多出现在熔合线附近。这表明了熔合线周围焊接应力相对集中,易率先形成裂纹源,最终在熔合线附近断裂这一现象。

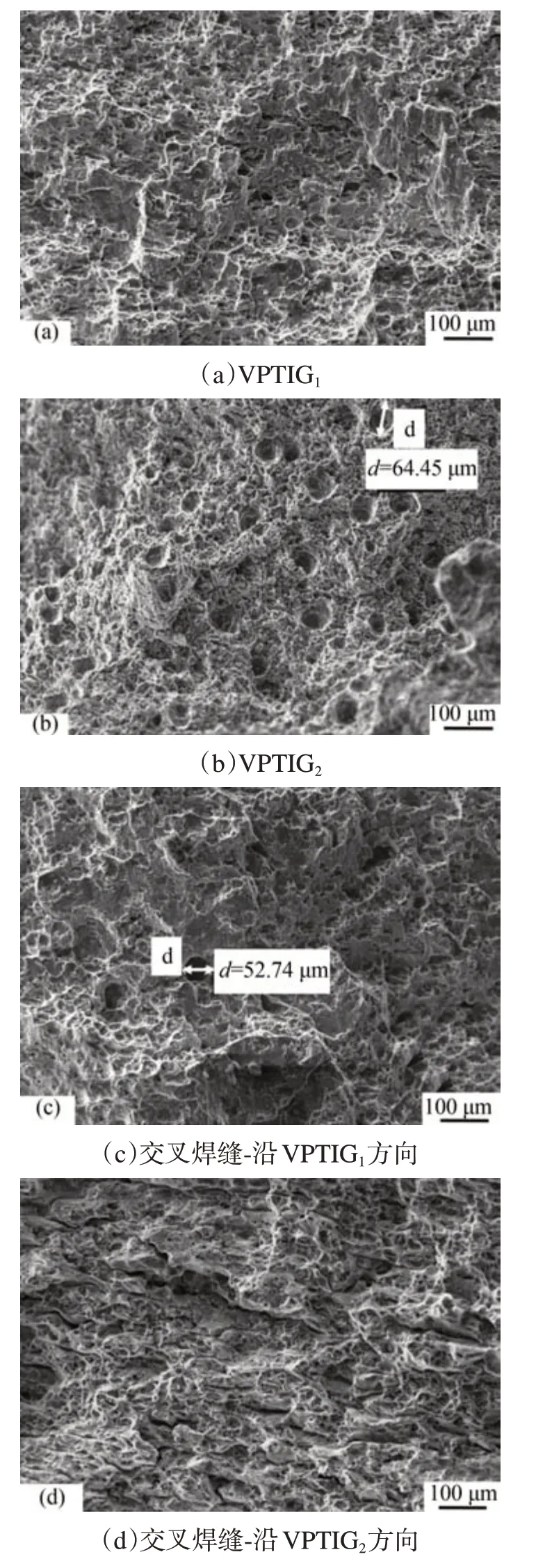

图6为2A14铝合金VPTIG焊接接头断口形貌。从图6可知,2A14铝合金VPTIG焊接接头断口存在较多大小不同且交错分布的撕裂棱和韧窝,并伴随较多的微孔特征。图6a、图6b 为单一的VPTIG 焊接头断口形貌,韧窝数量多且较为密集,韧窝内部及其周围可以观察到第二相粒子并伴随着微裂纹。另外,断面的晶界处萌生许多微孔,这些微孔在拉伸过程中生长和聚合,也将导致断裂产生。因此,2A14铝合金VPTIG焊接接头断裂机制为混合型断裂,以晶界韧性断裂为主,并伴随有微裂纹源受力扩展开裂、微孔聚合型断裂。相较单一的VPTIG焊接头断口,交叉焊缝的韧窝数量减少且浅,其中沿VPTIG2方向的交叉焊缝断口撕裂棱和微裂纹源受力开裂更加明显(见图6c、6d),这进一步验证了交叉焊缝相较单一VPTIG 焊接头抗拉性能降低的现象。

图6 2A14铝合金VPTIG焊接接头断口形貌Fig.6 Fracture morphology of 2A14 aluminum alloy VPTIG welded joint

3 结论

试验表明VPTIG1+VPTIG2交叉焊缝较单一VPTIG焊接接头抗拉性能下降,这一结果具有重要工程实际意义。对于承受多样、且较大载荷力的结构件,应限用VPTIG 交叉焊缝结构,避免在VPTIG交叉焊缝位置形成力学性能薄弱区。

(1)VPTIG 焊交叉焊缝焊缝组织呈枝晶状,其打底层焊缝晶粒尺寸相较单一VPTIG 焊接头更加粗大。

(2)VPTIG焊交叉焊缝相较单一VPTIG焊接头抗拉强度下降5.4%~6.6%,断后延伸率下降19.2%~23.6%,塑性降低明显。

(3)VPTIG焊接头硬度从母材到焊缝中心均呈现先下降后局部上升再下降的趋势,其中交叉焊缝焊缝区硬度较单一VPTIG 焊接头焊缝区硬度下降10%~20%;

(4)VPTIG焊交叉焊缝断裂机制与单一VPTIG接头断裂机制一致,为混合型断裂机制,即以晶界韧性断裂为主,并伴随有微裂纹源受力扩展开裂、微孔聚合型断裂。交叉焊缝断口相较单一VPTIG接头断口呈现韧窝数量少且浅、微裂纹源受力扩展开裂更明显的特征。