加氢裂化装置高压进料泵机械密封泄漏故障分析及系统改造

于洋洋,阿拉·涅夫佐洛娃А.Б. Невзорова,格里戈里·彼得里辛Г.В. Петришин

(1. 浙江石油化工有限公司,浙江 舟山 316200; 2. 戈梅利国立技术大学,白俄罗斯 戈梅利 220050)

浙江石油化工有限公司4 000 万t/a 炼化一体化项目二期两套350 万t/a 柴油加氢裂化装置,由中国石化洛阳工程有限公司设计。该装置采用UOP 公司提供的固定床两段式全循环柴油加氢裂化技术。装置以直馏柴油、催化柴油、浆态床渣油裂化柴油和石脑油为原料,主要生产重石脑油,副产轻石脑油。装置由反应部分(含两段反应部分、循环氢脱硫、循环氢压缩机)、新氢压缩机部分、分馏部分、轻烃回收部分、产品精制部分组成。

进料泵作为加氢装置核心设备,为装置反应部分提供高压原料,一般选用高压、多级BB5 型机泵,机封主要采用双端面机械密封结构形式,机封冲洗方案多为PLAN53+21 或PALN53+32 等。

1 机封失效情况描述及拆解检验

1.1 机封失效情况描述

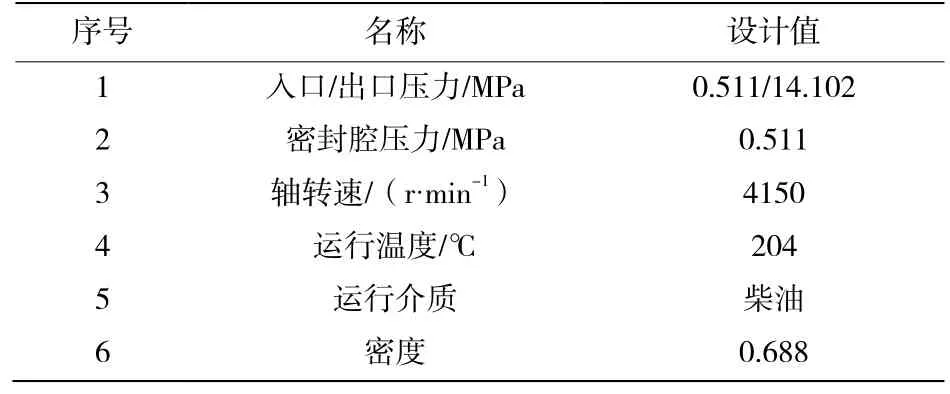

该装置二段加氢进料泵共有2 台(1 开1 备),其作用是将分馏塔底物料按照一定比例返回进入二段进料泵, 进一步进行裂化反应,从而达到更好的转化率。该泵设计运行工况如表1 所示:

表1 二段加氢进料泵运行工况表

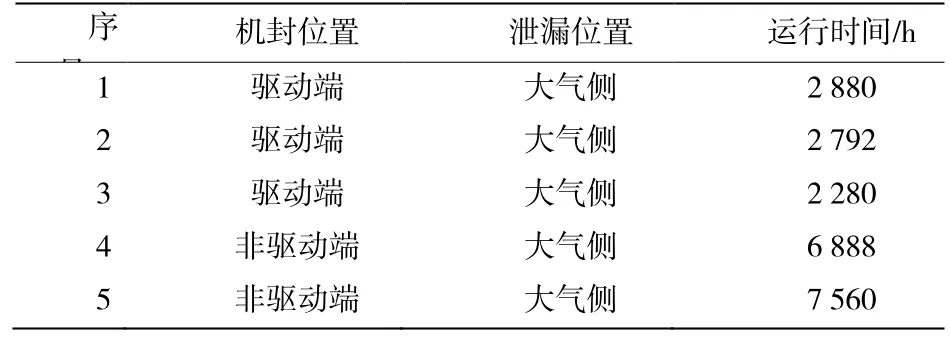

该泵自2021 年装置投入生产运行后,多次发生机封失效问题,机封失效现象均为现场外漏,外漏介质为机封冲洗介质,泄漏速率由最初的(10~20)滴/分钟在一周内逐渐加快至(50~70)滴/分钟左右并基本稳定,机封使用寿命均未达到设计寿命,机封失效运行时间情况如表2 所示:

表2 机封失效运行时间情况表

从表2 可以看出,6 次机封失效故障中,前3次的机封使用时间明显低于后3 次,主要是因为在前期机封失效问题分析中,考虑到原机封冷却介质为白油,在高温下易发生结焦现象,所以将原机封冷却介质由白油更改为导热油,虽然机封使用寿命得到了明显提升,但仍大大低于机封设计寿命,未从根本上解决机封失效问题。

1.2 机械密封拆检情况描述

从机械密封使用时间情况表中可以看出,机械密封每次失效,都是大气侧发生泄漏,对机械密封进行拆检发现,大气侧波纹管、补偿环附近存在大量积碳颗粒物,介质侧波纹管、补偿环处几乎未发现积碳结焦情况,两侧对比明显。大气侧补偿环环面有清晰的磨损痕迹和划痕,疑似结焦积碳所致。机封大气侧波纹管、补偿环等部位拆检情况如图1及图2 所示:

图1 机封拆解-大气侧波纹管状态情况

图2 机封拆解-大气侧补偿环状态情况

2 机封失效原因分析

2.1 机封结焦积碳

由械密封摩拆卸情况可以看出,械密封摩大气侧波纹管、补偿环等部位存在大量结焦积碳情况,补偿环有明显的磨损划痕现象。大气侧械密封摩泄漏失效直接原因为机封结焦积碳导致波纹管不能自由进行轴向拉伸、压缩,从而失去弹性,这种情况下,波纹管就不能随着介质压力的变化而提供相应的轴向力,丧失了补偿作用,使端面液膜压减小,造成液膜反压系数和端面比压下降,从而导致机械密封失效,结焦物质导致摩擦副磨损并产生更多热量,加大械密封摩冲洗系统冷却介质冷却难度,加速械密封摩泄漏恶化速率。

2.2 密封冲洗系统冷却效果差

双端面机械密封隔离液的循环主要依据泵送环及附属系统虹吸效应,而虹吸效应又受到隔离液换热前后的温度差影响。目前双端面机械密封的泵送环多采用“直槽”形式,受到机械密封自身结构空间的影响,泵送环的泵送效应尚无定论,这就体现了在局部受限的情况下,附属系统的虹吸效应尤为重要。双端面机械密封附属系统虹吸效应与系统的布置存在着直接关系,如系统高度不足、受空间限制造成管路布置出现的“锐角转弯”,很容易造成系统“排气难”的问题,导致虹吸效应差,密封使用寿命短。通过分析,造成排气不充分的原因之一为隔离液管路设计不当而容易形成气阻,影响虹吸效用,隔离液循环不畅。分析判断为管路中的90°承插焊弯头,增加了冲洗介质的流通阻力,双端面机械密封隔离液系统存在气体集聚产生的气阻问题,影响隔离液在系统中的循环效果,加剧恶化隔离液冷却的效果,这也为波纹管等部位结焦创造了条件。

3 机封系统改造

3.1 机封结构改造

通过机械密封泄漏部位及拆检情况分析,原机封结构中,两端机械密封摩擦副距离较近,易造成机械密封内部热量积聚;同时摩擦副与冷却介质接触面积较少,不利于摩擦副热量散失;改机械密封结构中,大气侧机械密封中氧的存在与初始泄漏的冷却介质接触,造成冷却介质氧化从而加速大气侧机械密封摩擦副附近积碳、结焦显现的发展。根据原机封结构特点,将机封做一下改造:

1)将原“背靠背”式机械密封结构更改为“串联式”结构,加大两段机械密封摩擦副距离,避免两端摩擦副过近造成热量严重积聚现象。

2)加大机械密封摩擦副与冷却介质接触面积,有利于械密封摩热量被冷却介质带走,使摩擦副表面温度控制在合理区间,避免摩擦副附近超温产生冷却介质积碳、结焦现象。

增设PLAN62 方案,在改造的械密封摩中预留氮气吹扫口,使大气侧机封外侧处于氮气环境中,避免空气中氧气与泄漏冷却介质接触,从而延缓械密封摩摩擦副附近的积碳、结焦发展趋势。

3.2 冲洗系统管路改造

由双端面机械密封冷却液的循环原理可知,其冷却液的循环主要依靠波纹管转动产生的虹吸效应,而管路的流通阻力对冷却液的流动情况影响较为明显,原械密封摩冷系统管路中存在两处90°承插焊弯头,分别在进入机封前管路和排出机封后的管路上,90°承插焊弯头的存在,增加了械密封摩冷却介质的流通阻力,对机封冷却效果产生阻碍作用。加大了冷却液循环难度。原械密封摩冲洗系统部分管路示意图如图3 所示:

图3 原机封冲洗系统管路部分示意图

为降低机封冲洗系统内介质的流通阻力,此次冲洗系统管路改造将原90°承插焊弯头更改为平滑过渡管线连接,取消原90°承插焊弯头,同时对管路改造焊接工艺及管路清理做了严格要求。改造后的冲洗系统管路如图4 所示:

图4 改造后机封冲洗系统管路部分示意图

4 结束语

通过对二段加氢进料泵机封泄漏失效问题的原因分析,从机封的结构形式着手,从根本上改善了机封的运行寿命,同时,PLAN62 方案的增加以及机封冷却系统管路的改造,隔绝了大气中的氧气对机封积碳、结焦现象的加剧效应,减少了冲洗介质在管路中的流通阻力,保证了机封热量的有效带出,从而也起到了延缓机封的积碳速率,进一步保证了机封的平稳运行。

——会偷偷侵蚀你的发动机!