一种新型管道吹扫靶板固定器的设计计算制作方法

苏弘杰

中国化学工程第四建设有限公司 湖南岳阳 414000

汽轮机广泛应用于石油化工行业和火力发电行业。汽轮机以锅炉产生的蒸汽为动力,通过管道将拥有一定温度和压力的蒸汽输送给蒸汽透平,在蒸汽的作用下,汽轮机转子高速旋转,通过连轴带动发电机旋转发电或带动压缩机等工业设备工作,将热能转化成电能、机械能。其中在蒸汽管道安装环节,管道在经过焊接、水压试压等工序后,管内会残留有铁锈、焊渣等杂质,如果这些杂质被带入高速旋转的汽轮机,汽轮机将因振动值超标而停车,更严重的将直接损坏汽轮机转子,导致转子甚至整个汽轮机面临更换,对企业造成极大的经济损失。于是规范要求蒸汽机组在投用前,必须进行蒸汽打靶吹扫,并经靶板痕迹检测合格。因此研发一种使用安全、节约用材、操作轻便、靶板验收质量俱佳的靶板固定器,将对未来石化、电力工程建筑行业,管道的蒸汽吹扫工作带来很大效益。

1 传统靶板固定器的分析

传统的靶板固定器如图1 所示,一般进行单头固定,制作体积大,使用不方便。前几年也出现过轻便的箭型靶,但吹扫过程插口处漏气,存在一定安全隐患,基本还是使用单头固定式靶板固定器。传统靶板固定器如图1 所示。

图1 传统靶板固定器

传统靶板固定器常选用如槽钢等型材制作靶架,由于靶架单头固定,为增加强度,固定端侧需焊接筋板补强,补强后的靶架再穿入套管,伸进吹扫主管。为满足安装要求,需要选用大口径的套管,套管的连接法兰、盲板与之匹配,规格也随之增大,经分析主要存在3 个缺点:

(1)靶板固定器制作过程耗时耗材,制作完成后重量大,每次更换靶板时,至少需要3 人才能完成工作。法兰规格大,螺栓数量多,每次拆卸靶架和吹扫过程螺栓热紧时,都需要耗费较长的时间。

(2)靶板固定器单头固定设计,巨大的吹扫压力以及蒸汽流动不稳定产生的靶架振动,增加了靶架断裂的可能,且靶架筋板加强的分界位置,也是应力集中区,更加大了断裂的可能。实际操作过程中,常有吹断的现象发生,吹断的传统靶板固定器靶架如图2 所示。

图2 吹断的传统靶板固定器靶架

(3)由于靶板的固定螺栓位置位于吹扫面上,对靶板吹扫效果的检验产生影响,从而降低管道蒸汽吹扫的验收质量。

2 新型靶板固定器的结构设计

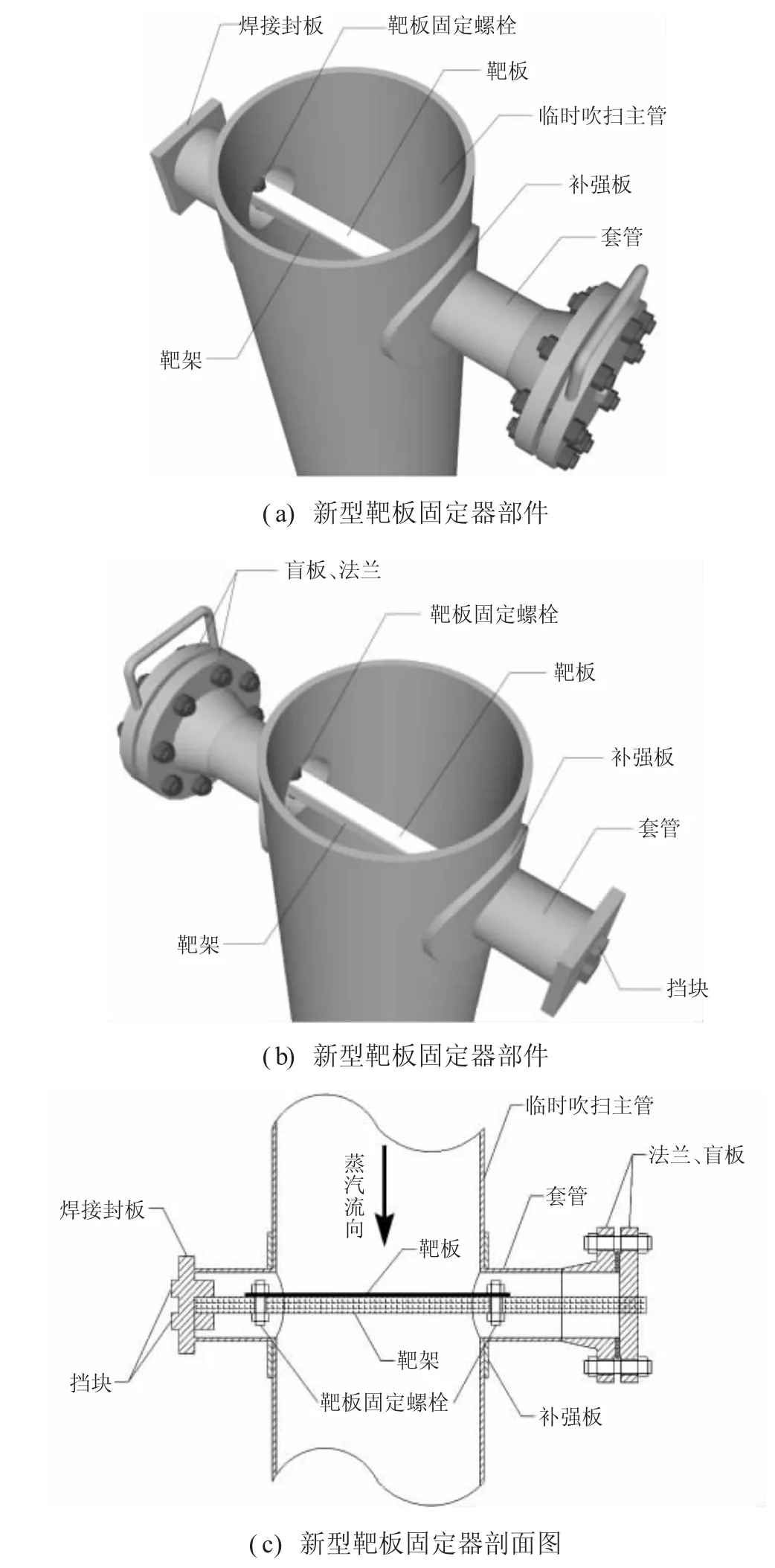

在对传统靶板固定器的缺点进行充分分析后,对结构进行优化设计,新型靶板固定器设计效果如图3 所示。

图3 新型靶板固定器设计效果图

新型靶板固定器在蒸汽吹扫过程中,由于需要多次拆卸靶板固定器,因此保留传统靶板固定器可拆卸的法兰螺栓连接结构。其次,为实现靶板固定器的轻量化,新型靶板固定器取消加强筋板和型钢,靶架直接用条形钢板制作,套管管径以及配套的密封法兰、盲板规格也随之减小。再次,为避免靶架因刚性不足而发生的断裂问题,新型靶板固定器采用靶架两端固定的方式。靶架一端与盲板焊接固定,另一端通过焊接钢板上的挡块固定,挡块与靶架之间接触紧密,吹扫温度上升后,靶架与挡块过盈配合,产生更加牢固的固定。最后,为提高管道蒸汽吹扫的验收质量,新型靶板固定器两侧焊接套管,靶板长度大于吹扫主管内径,靶板直接延伸进两侧套管内,靶板固定螺栓同步放置在套管内。设计优化后,消除了有效吹扫面上固定螺栓的阻碍,也消除了检测盲区。

3 新型管道吹扫靶板固定器的分析计算

不同汽轮机有着不同的工艺设计条件,蒸汽管道的温度、压力等工艺因素也不同,为满足不同吹扫条件下靶板固定器的经济性和适用性,需对材料的选用和部件的受力进行分析,使其结构尺寸和材料力学性能满足安全使用要求。

3.1 靶板固定器的材料选用

靶板固定器由钢板、钢管加工制作而成,板材和管材材质的选择与吹扫蒸汽的温度有关。钢材使用温度上限值如表1 所示。不同材料的使用上限温度,靶板固定器材料可参照表1 进行选择。

表1 钢材使用温度上限值

3.2 靶板固定器各部件的分析计算

3.2.1 靶架的分析计算

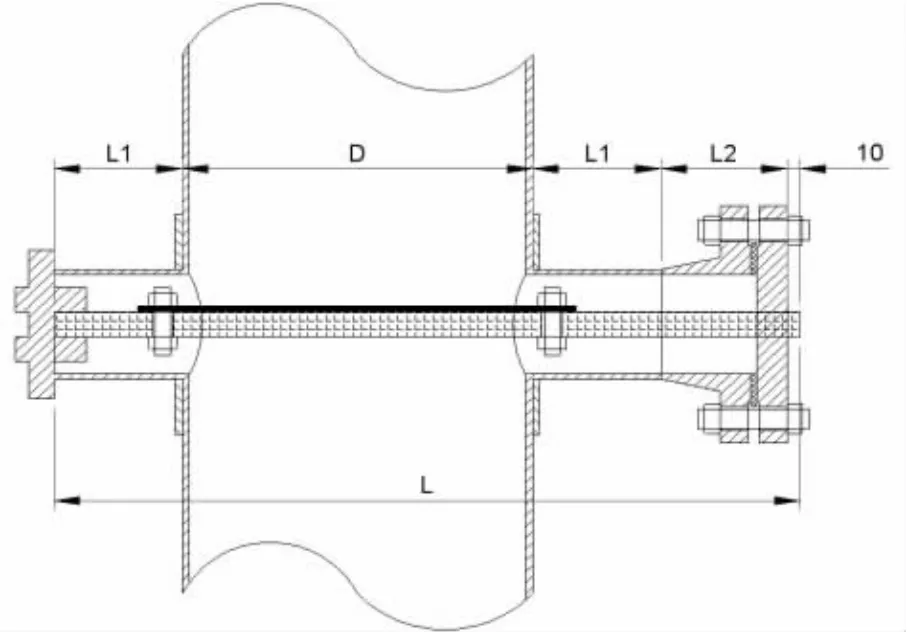

(1)靶架长度:新型靶板固定器剖面图如图4 所示,靶架的长度计算见式(1)。

图4 新型靶板固定器剖面图

式中:L——靶架长度;

L1——单边套管长度;

L2——法兰、盲板加垫片的厚度;

D——临时吹扫主管外径。

式中多出10mm,使靶架钢板穿透法兰盲板,双面角焊缝焊接,焊脚尺寸8mm。

(2)靶架宽度:靶架宽度与靶板宽度相同,等于8%的蒸汽管道内径,见式(2)。

式中:W1——靶板宽度;

W2——靶架宽度;

t1——临时吹扫主管壁厚;

D——临时吹扫主管外径。

(3)靶架厚度:吹扫过程中,在吹扫温度下,靶架受到持续稳定的压力,为确保靶架不被吹断,靶架所受的压力应小于吹扫温度下材料的许用剪切应力,许用剪切应力等于0.8 倍的许用应力。计算式见式(3)。

式中:[σ]tb——吹扫温度下板材的许用应力;

[σ]jt——吹扫温度下板材的许用剪切应力。

吹扫过程中,靶架受力分析如图5 所示。

图5 靶架受力分析图

靶架所受压力计算见式(4)—(6)。

式中:F——靶架所受压力;

P——管道吹扫压力;

S——靶板的有效受力面积;t1——临时吹扫主管壁厚;

W2——靶架宽度;

D——临时吹扫主管外径。

注:管道是圆形,受弧度影响,S实际值小于W2×(D-2t1)。

经计算可得,靶架所受压力:F=0.08P(D-2t1)2。

靶架所受应力计算见式(7)—(8)。

式中:t2——靶架厚度;

Sj——靶架截面积。

因此靶架的计算厚度:t2=,靶架的实际选用厚度不得小于计算厚度t2。

3.2.2 套管的分析计算

(1)套管管径:套管管径大小与靶架大小有关,要确保靶架能自由穿入。靶板厚度6mm,靶板固定螺栓采用单头螺栓,规格M12,螺母厚度10.8mm,螺母位于靶板背侧,螺杆一端露丝扣2 个,约5mm。套管截面图如图6 所示,相关计算见式(9)—(10)。

图6 套管截面图

式中:D1——套管外径;

D——临时吹扫主管外径;

t1——临时吹扫主管壁厚;

t2——靶架壁厚;

t3——套管壁厚。

计算可得,套管的管径D1>33.6+2t3+t2,且D1>0.08D-0.16t1+2t3。

(2)套管长度:套管长度越短越好,但需满足相邻两焊缝之间的距离要求,具体参照表2 要求选取。

表3 系数Y值

(3)套管壁厚:套管的壁厚可参照蒸汽管道设计图纸选用,如设计图纸没有此规格的管道信息,其壁厚按式(11)—(13)进行计算。

式中:Cg——管道厚度附加量之和,mm;

C1g——管道厚度减薄附加量,包括加工、开槽和螺纹深度及材料厚度负偏差,mm;

C2g——管道腐蚀或磨蚀附加量,mm;

D1——套管外径,mm;

ts——直管计算厚度,mm;

tsd——直管设计厚度,mm;

Ejg——套管焊接接头系数;

P——管道吹扫压力,MPa;

Y——系数;

[σ]tg——吹扫温度下管材的许用应力。

材料许用应力[σ]t可以通过查询资料获得。

由于管道吹扫靶板固定器仅于蒸汽吹扫时使用,可不考虑腐蚀或磨蚀附加量C2g,选用无缝钢管制作,Ejg=1,故套管的设计壁厚

3.2.3 焊接封板的分析计算

焊接封板的厚度计算见式(14)—(15)。

式中:tm——焊接封板计算厚度,mm;

dG——凹面或平面法兰垫片的内径或环槽式垫片平均直径,mm;

P——管道吹扫压力,MPa;

[σ]tb——吹扫温度下钢板的许用应力;

Ejb——钢板焊接接头系数;

tpd——焊接封板的设计厚度,mm;

C1b——钢板厚度减薄附加量,mm;

C2b——钢板腐蚀或磨蚀附加量,mm。

由于管道吹扫靶板固定器仅于蒸汽吹扫时使用,且实际选材时,可实测钢板厚度,故可不考虑C1b、C2b,采用整块钢板制作,Ejb=1,故焊接封板设计厚度tpd=0.433dG√(P/[σ]tb)。

3.2.4 挡块的分析计算

挡块在吹扫过程中,主要起稳定靶架的作用,防止由于吹扫蒸汽不稳定而导致的靶架振动。因此受力不大,挡块厚度可根据制作时的具体情况自行选择。

3.2.5 法兰、盲板的分析计算

法兰采用带颈对焊法兰;法兰、盲板的公称直径与套管相同;法兰焊接边缘的壁厚等级与套管壁厚等级相同;磅级可参照蒸汽管道图纸选用,也可根据吹扫压力、吹扫温度以及对应的法兰材质,参照《钢制管法兰(Class 系列)》(HG/ T 20615-2019)第7.0.2 条对应表格内选择磅级。

4 新型靶板固定器的注意事项及制作流程

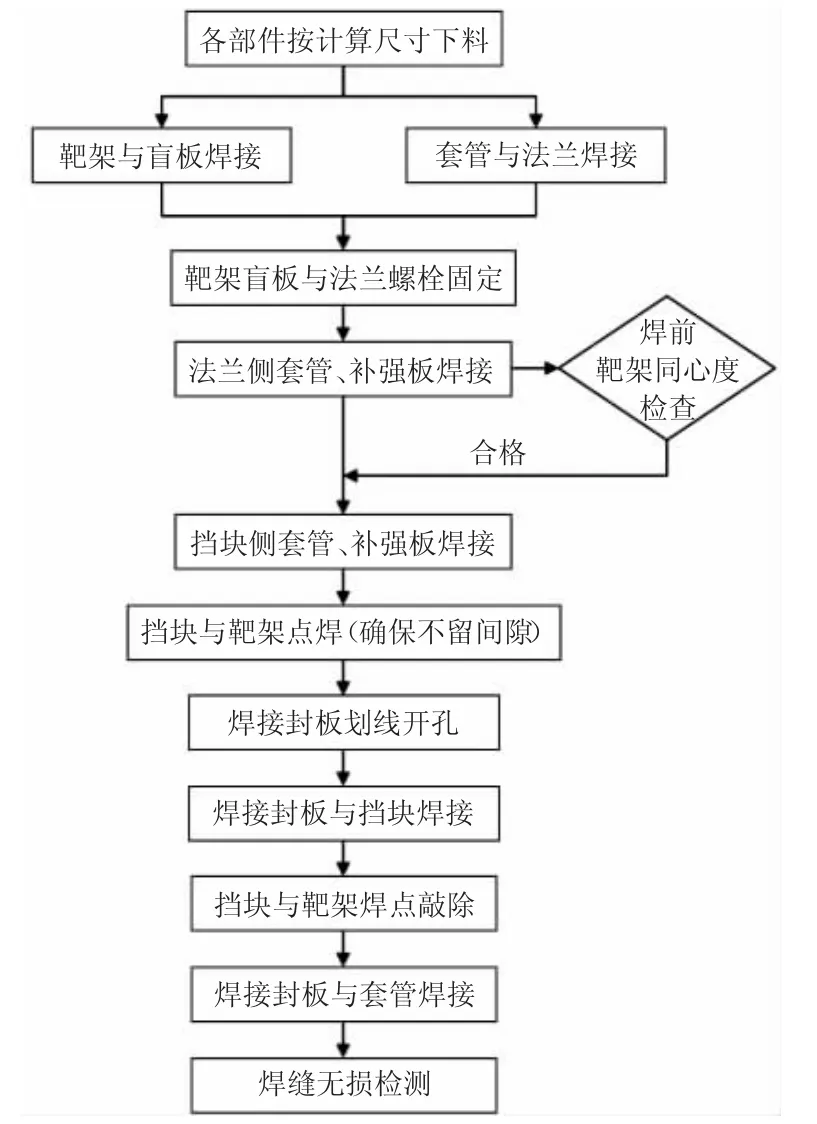

靶板固定器的尺寸计算完成后,现场选取边角材料进行切割打磨加工,加工完成后再进行点焊拼装,最终焊接完成。

(1)制作时要注意焊缝的焊接质量,尤其是套管与吹扫主管连接的对接角焊缝,主管的开孔尺寸、焊缝的焊脚尺寸均要满足要求,否则焊缝位置易产生泄漏,从而产生安全隐患。靶板固定器焊接后,焊缝同吹扫主管一起,按比例进行无损检测。套管焊缝剖面如图7 所示。

图7 套管焊缝剖面图

(2)制作过程必须保证靶架穿过吹扫主管的管中心,否则因靶板有效吹扫面积不足,而降低验收质量,对后续汽轮机平稳运行造成隐患。

(3)为使挡块起到牢固的固定作用,制作过程先完成法兰盲板侧安装,再进行挡块侧安装,且靶架与挡块必须相互接触无间隙。吹扫受热后,靶架与挡块产生热膨胀,从而产生过盈配合,靶架得以更固定的牢固。

新型靶板固定器制作流程见图8。

图8 新型靶板固定器制作流程

5 效益分析

新型靶板固定器,用条形钢板代替型材,取消加强筋板,经计算只需2 至4 寸的套管即可满足几乎所有工况条件下蒸汽管道的吹扫要求,大大节省制作用材,节约制作成本。由于新型靶板固定器小巧轻便,吹扫完成后可拆除重复使用,进一步降低成本。

传统靶板固定器使用过程中,至少需要3 人才能完成靶板的更换,且连接螺栓数量多,可达20 套甚至更多,拆卸靶架、螺栓热紧时耗时长。新型靶板固定器小巧轻便,仅需1 人即可完成靶板更换工作,螺栓数量仅4 到8 套,大大缩短了螺栓拆卸和热紧时间,降低人力成本。

新型靶板固定器将螺栓设计至两端套管内,使得靶板有效吹扫面上无任何其他干扰设施,无检测盲区,提高验收质量,提升验收效率。

6 结论

优化设计后的新型靶板固定器已在多个项目实践,均安全出色地完成蒸汽吹扫任务,至今未发生任何质量事故。此发明在未来石化、电力工程建筑领域,管道蒸汽吹扫工序可以发挥重大作用。