大型反应器封头翻转技术浅析

王俊杰 刘军岐 符 宾 王 磊

陕西化建工程有限责任公司 陕西杨凌 712100

以榆能化2021 年150 万t/ a DCC 装置系统改造项目为例,介绍大型反应器封头翻转技术。现场制作的反应器封头直径13.6m、重量280t,整个制作过程中需要进行四次翻转,施工工艺复杂、技术含量高、难度大、风险高。吊耳的合理选型、设置,吊车吊装场地的处理及检测,科学的施工流程等是保证反应器封头四次翻转的必要条件。

1 施工重点与难点

1.1 反应器重量大、外形尺寸大

由于该反应器重量大、外形尺寸大,合理的选择吊耳形式、吊耳位置及施工工艺,可以对封头翻转进行优化。并合理选择小吨位吊车,以减少吊装施工成本。

1.2 施工工艺复杂、难度大

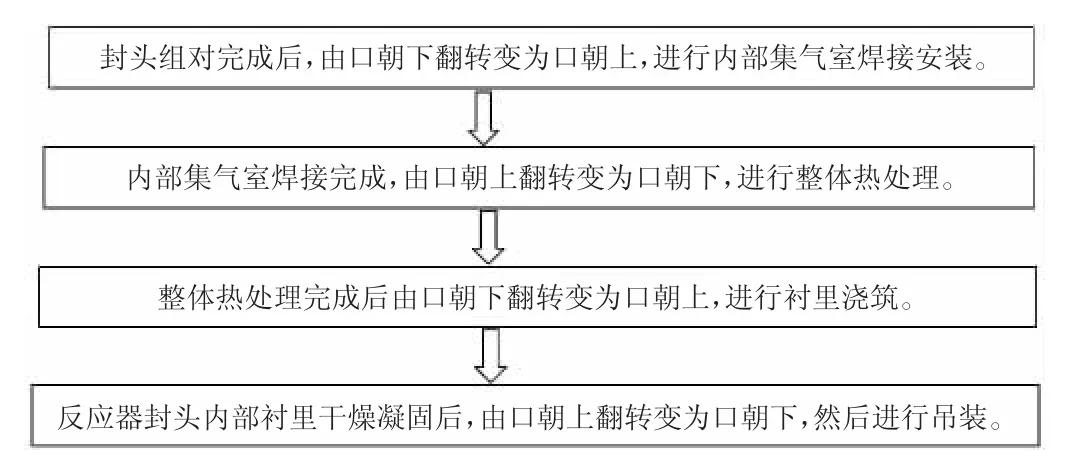

由于每次翻转时设备的重量不同、重心位置不同,导致受力分析计算、吊装难度增加,这就要求准确计算设备的重心位置、吊车的受力大小,确保吊车性能满足吊装要求。反应器封头施工工艺流程见图1。

图1 反应器封头施工工艺流程示意图

1.3 吊装质量要求高

反应器封头翻转前需要进行内部加固,防止变形。翻转过程中需要对设备及部件进行保护,特别是第四次翻转时,对封头内部衬里的保护尤其重要,以保证封头内部衬里不出现裂纹或脱落进而影响设备质量。为确保衬里不出现裂纹,选用12 根φ219mm×6mm 的钢管在封头内部支撑加固(图2),确保设备的吊装质量。

图2 封头内部加固实物图

2 施工技术措施

2.1 反应器封头吊装保障措施

(1)为保障翻转吊装安全可行、科学高效,选用一台600t 履带吊为主吊车,一台130t 汽车吊和一台80t 汽车吊为辅助吊车,进一步降低机械使用台班费用。

(2)合理选择吊耳形式并设置吊耳位置。本次翻转主吊耳采用管轴式吊耳,位置重心往上500mm,吊耳中心偏移重心500mm,以便产生偏心矩而使设备自行翻转,降低辅助吊车级别。辅助吊耳为板式吊耳。通过ANSYS 有限元受力分析软件准确计算设备重心,确保主、辅吊车的负载率在85%安全范围内。

(3)科学、合理设置封头内部加固支撑,确保封头及衬里在翻转过程中不变形,避免出现裂纹或脱落现象。

(4)吊装前,对整个吊装过程进行三维模拟仿真及实物模拟演练,并进行吊装方案论证,完成安全技术交底。

2.2 吊耳设计

为确保设备重心计算准确,采用ANSYS 有限元受力分析软件准确计算设备重心,科学确定封头重心位置,确保吊耳设计合理、安全可靠。为保证吊耳承载力及焊接质量要求,吊耳按照吊装方案要求制作完成后,委托第三方对其进行无损检测,保证满足吊装安全要求。

2.3 主、辅吊车型号选择

根据反应器封头吊点位置及受力的大小,选择1 台600t 履带吊为主吊车,1 台130t 汽车吊和1 台80t 汽车吊为辅助吊车。吊车相关参数见表1。

表1 吊车相关参数表

2.4 吊装场地处理的相关要求

600t 履带吊站位位置采用换填法进行施工:下挖深度600mm,采用3∶7 灰土分层回填、机械碾压压实,每层厚度300mm;压平压实后,铺50mm 级配碎石找平压实。

为了保证吊装时地耐力的要求,按照吊装方案要求处理完成后,委托第三方进行地耐力检测并出具地耐力检测报告,其检测值不小于0.16MPa 才能满足吊装安全要求。经过第三方检测机构对地耐力进行检测,检测值≥0.16MPa,满足吊装安全要求。

2.5 封头四次翻转吊装

反应器封头组对的四次翻转吊装现施工图见图3。

图3 反应器封头组对的四次翻转吊装施工图

(1)封头组对完成后进行第一次翻转,吊装总重量130t,辅助吊车选用80t 汽车吊,溜尾重量13t。

(2)封头内集气室焊接完成后进行第二次翻转,吊装总重量160t,辅助吊车选用130t 汽车吊,溜尾重量50t。

(3)封头热处理完成后进行第三次翻转,吊装总重量160t,辅助吊车选用130t 汽车吊,溜尾重量50t。

(4)封头衬里浇筑完成后进行第四次翻转,吊装总重量310t,辅助吊车选用130t 汽车吊,溜尾重量60t。

3 结语

榆能化150 万t/ a DCC 装置系统改造项目,通过采用单主机抬吊法吊装工艺,对吊车进行合理选型,对吊耳进行合理优化设置,对反应器封头进行四次翻转。整个吊装过程安全可靠,提前完成吊装施工任务并节约机械成本13.4 万元,创造了较好的经济效益和社会效益。