改善厚铜连接盘开窗不一致方法研究

莫建修

(梅州市奔创电子有限公司,广东 梅州 514000)

0 引言

随着人们对电子、电器设备的功能要求的不断升级,为了满足大电流及高电压的需求,需要在印制电路板(printed circuit board,PCB)上增加铜导体厚度。PCB铜导体厚会影响导线和连接盘焊盘的精度,如发生贴装焊盘大小不规则性与原稿一致性问题,对于高精密度元器件贴装,容易造成贴装元器件(surface mounted devices,SMD)虚焊不牢固。本文通过一款PCB的实际生产和工程设计,探讨厚铜板生产过程中如何通过设计改善SMD 和焊盘保持客户原始设计一致性。

1 现状分析

1.1 异常板件检测

某款PCB 完成铜厚大于70 μm,料号正常蚀刻,阻焊曝光后发现SMD、焊盘残缺不规则性,异常位置主要体现在较小的SMD 和焊盘,在制板不良率达100%,异常原因为正常蚀刻后SMD 及焊盘出现不规则性残缺,如图1 所示。实测数据见表1,显示生产后变形不规则。板件异常位置主要体现在较小的SMD 及焊盘,经过蚀刻后,呈现出不规则的残缺变形。

表1 实测10组数据 单位:mm

1.2 生产过程管控

1.2.1 生产参数管控

线路生产过程中蚀刻段70 μm 厚铜管控参数见表2。生产过程中蚀刻掉多补部分,最终达到客户原稿尺寸的要求。

表2 生产参数管控

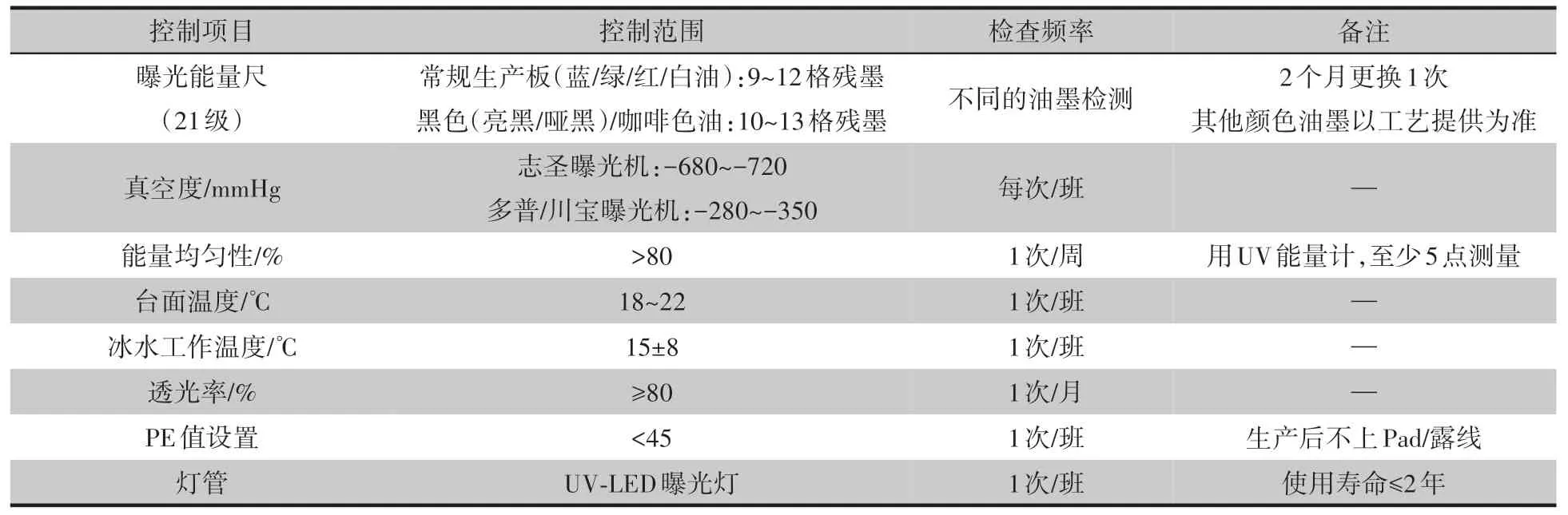

1.2.2 曝光管控

阻焊生产过程中曝光管控参数见表3,将不需要露铜部分的油墨固化掉。

表3 曝光管控项目

1.2.3 显影管控

阻焊生产过程中显影管控参数见表4 和表5,将需要露铜部分的油墨冲掉。显影放板时,将芯片IC面及BGA面朝下放。

表4 显影生产过程参数管控

表5 显影速度 单位:m·min-1

1.3 工程资料设计

工程通过Genesis 软件对外层线路SMD 及焊盘进行加大补偿,阻焊层进行负极性削开窗的操作处理,具体设计流程如下。

(1)线路层SMD、焊盘补偿方面,按制程铜厚要求加大补偿,在Edit Resize Global 对话框中,Size选项里面填上参数,执行Apply。

(2)阻焊层先将开窗转成焊盘,选择物件进行制造设计(design for manufacturing,DFM)→Clean up→Construct pads。

(3)遵循客户阻焊原稿设计要求,按制程能力将阻焊焊盘优化。在软件中选择DFM→阻焊层优化(Optimization)→Solder Mask Repair。

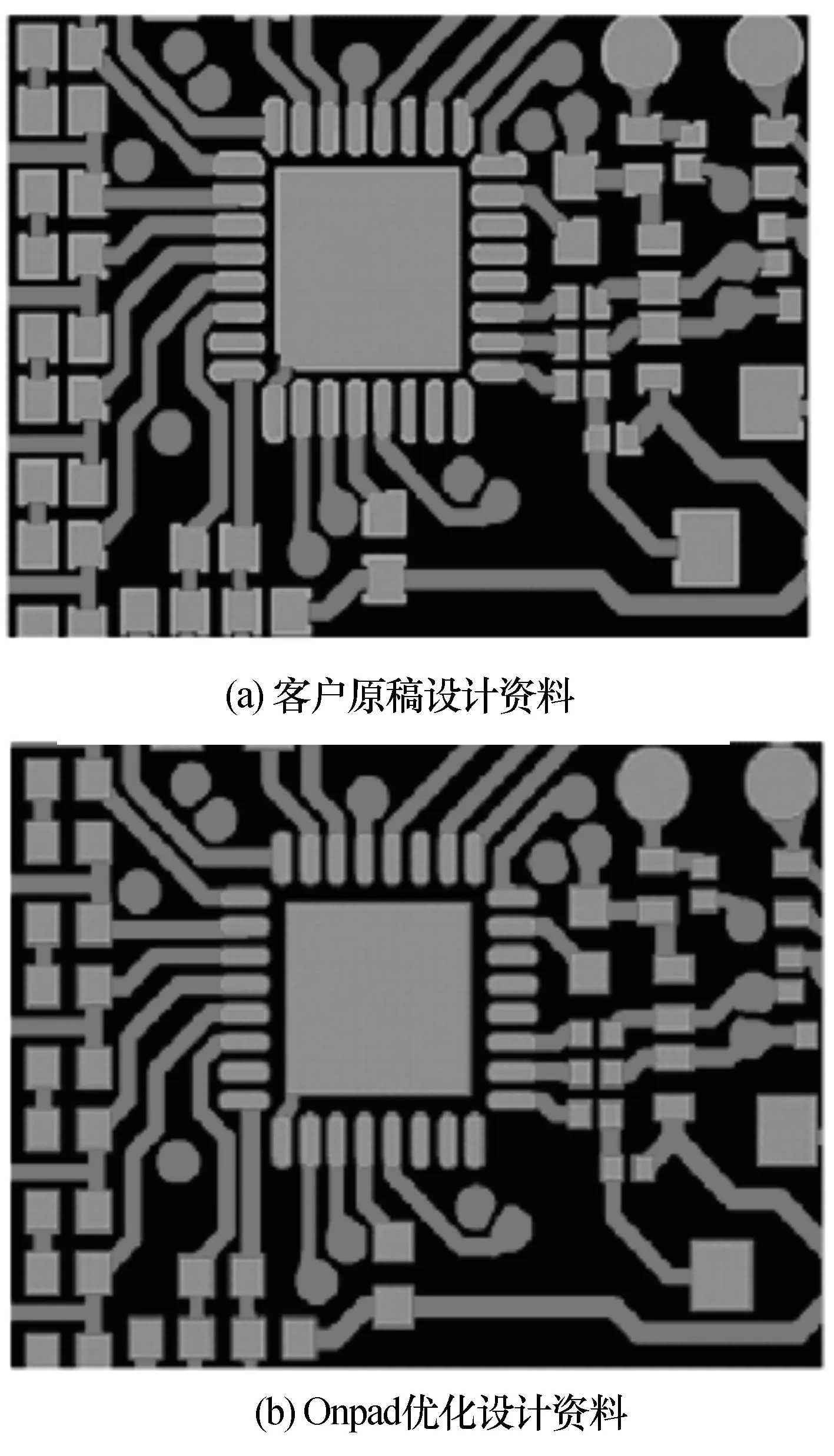

(4)为了确保SMD 及焊盘的一致性,模拟生产,将开在铜皮上或线上的开窗切除。先将优化好的阻焊层拷贝一层,选择线路层的铜皮和线反套阻焊层,在整体表面化后,再将拷贝层拷贝到阻焊层里面,如图2所示。

图2 工程优化后的资料

1.4 小结

综合以上设计、生产过程管控等方面排查结果来看,该料号因蚀刻过大,板件SMD 及焊盘残缺不规则,阻焊曝光后SMD 大小形状不符合客户的原始要求。

(1)厚铜蚀刻量较大,导致蚀刻后较小的SMD及焊盘呈现不规则形状。

(2)因蚀刻量过大,阻焊曝光后流锡槽过大,SMD及焊盘呈现不规则形状。

(3)工程设计模拟生产管控优化数据过小,实际生产的板子SMD 及焊盘达不到客户的原始要求。

2 优化改善措施

2.1 优化工程资料设计

工程重新通过Genesis 软件对外层线路SMD及焊盘进行优化,阻焊层按客户原稿整体增加0.05 mm操作处理,具体设计流程如下。

(1)先将阻焊层按客户原稿整体增加0.05 mm,在Edit Resize Global 对话框中,Size 选项里面填上参数,执行Apply。

(2)使用阻焊层焊盘拷贝到外层线路整体增加0.06 mm,在Edit Copy Other Layer 对话框中,Layer name 选择外层,Resize by 填上参数,执行Apply。

(3)根据制程能力要求优化外层线路间距,满足生产过程管控。在软件中选DFM→Optimization→Signal Layer Opt优化间距。

(4)为了确保SMD 及焊盘的一致性,以上优化设计在模拟生产过程中,对蚀刻量大小做出补偿值并优化了阻焊油墨曝光。优化阻焊开窗做成on-pad 的方式,外层焊盘比阻焊开窗单边大0.03 mm,如图3所示。

图3 优化阻焊开窗

2.2 改善效果验证

优化改善后的成品图如图4 所示,成品数据见表6,符合客户的原始要求。

表6 优化后的10组成品数据 单位:mm

图4 优化改善后的成品

3 结语

通过工程优化设计参数,在生产管控参数不变的前提下,做出的板的大小形状符合客户的原稿要求。针对厚铜板特殊板件,可以通过以上优化措施,达到改善SMD及焊盘一致性的目的。