一种有效提升多层压机利用率的方法

石邵阳 陈斐健 王富恒

(梅州市奔创电子有限公司,广东 梅州 514000)

0 引言

在日常的生产过程中,多层印制电路板(printed circuit board,PCB)会根据不同产品结构设定相应的压合程式,以满足相应结构的产品品质要求。而在实际生产过程中,因受订单结构/数量或者产品叠构的影响,往往一炉板中偶尔会出现1~2 个开口无相应程式板件匹配的情况,从而导致开口空压,降低了压机开口的利用率。例如,12 个开口的压机,因板件数量不足或结构不同,只能排够10 个开口,闲置了2 个开口,则压机的利用率为10(有效利用开口数)÷12(总开口数)×100%=83.3%。

本文重点研究了如何有效缩短生产周期,提升生产效率。在压合工序,通过提供一种不同压合叠构板件同机混压的生产手段,达到提升多层压机利用率的目的。

1 优化措施分析

1.1 设计分析

好的压合品质是温度、压力、真空三者的完美结合[1],压力、真空一经设定,则不受其他媒介的影响,而升温速率的快慢可以通过对牛皮纸张数的管控来实现。为此,本文设计测定不同张数牛皮纸的温度变化。

1.2 方案设计

方案设计如下[2]。①选择同一料号,设计相同的排板层数,选取同一料号的2个开口板件作为测试对象,1个开口上、下层的牛皮纸设置为正常张数(25 张),另一开口牛皮纸张数设置为20 张;②不同开口板件上、中、下均设置料温线;③同一程式压合,监控不同数量牛皮纸的升温速率及上压点;④压合后全检板面,确认产品品质。

1.3 试验测试

1.3.1 测试1(6层板)

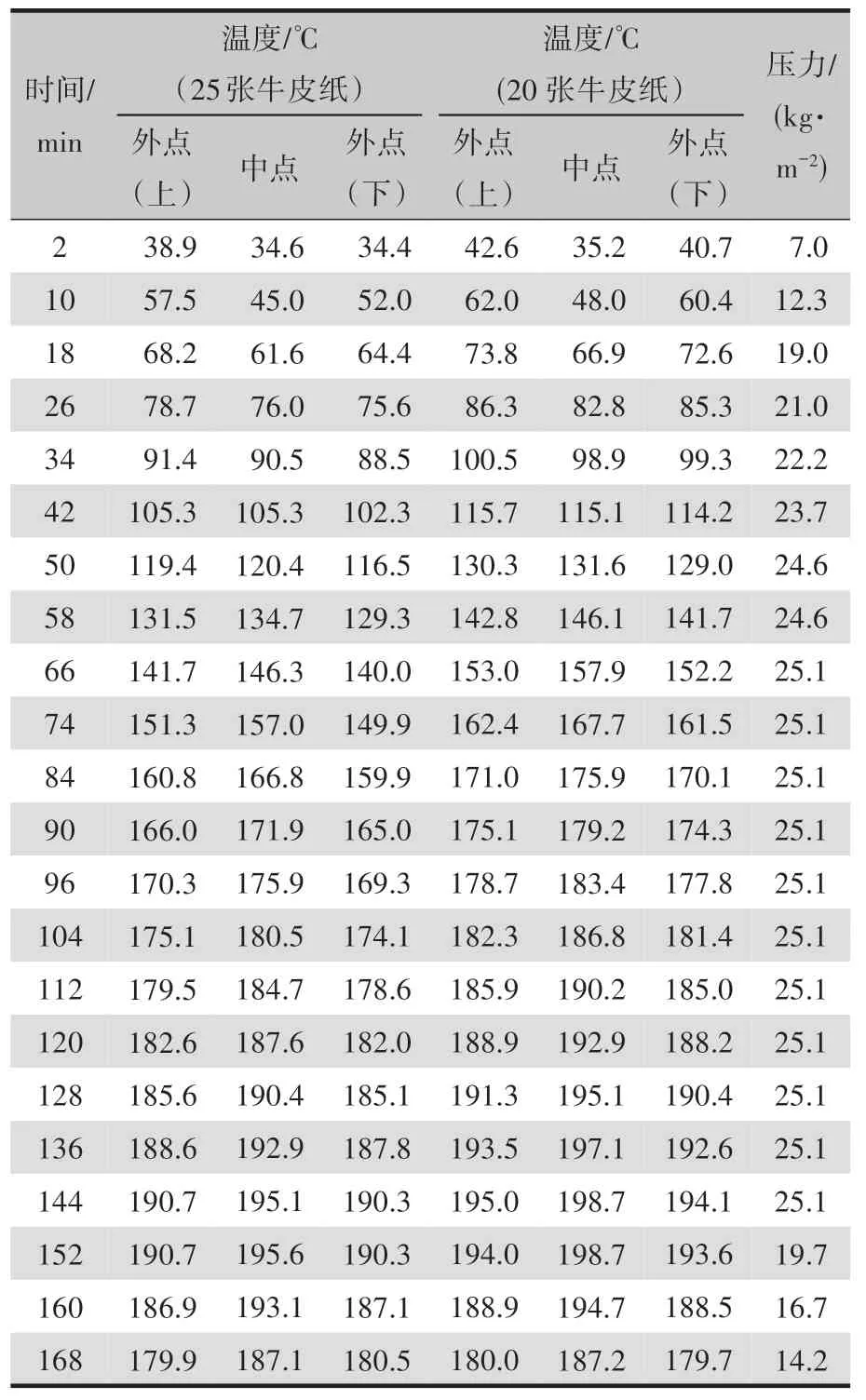

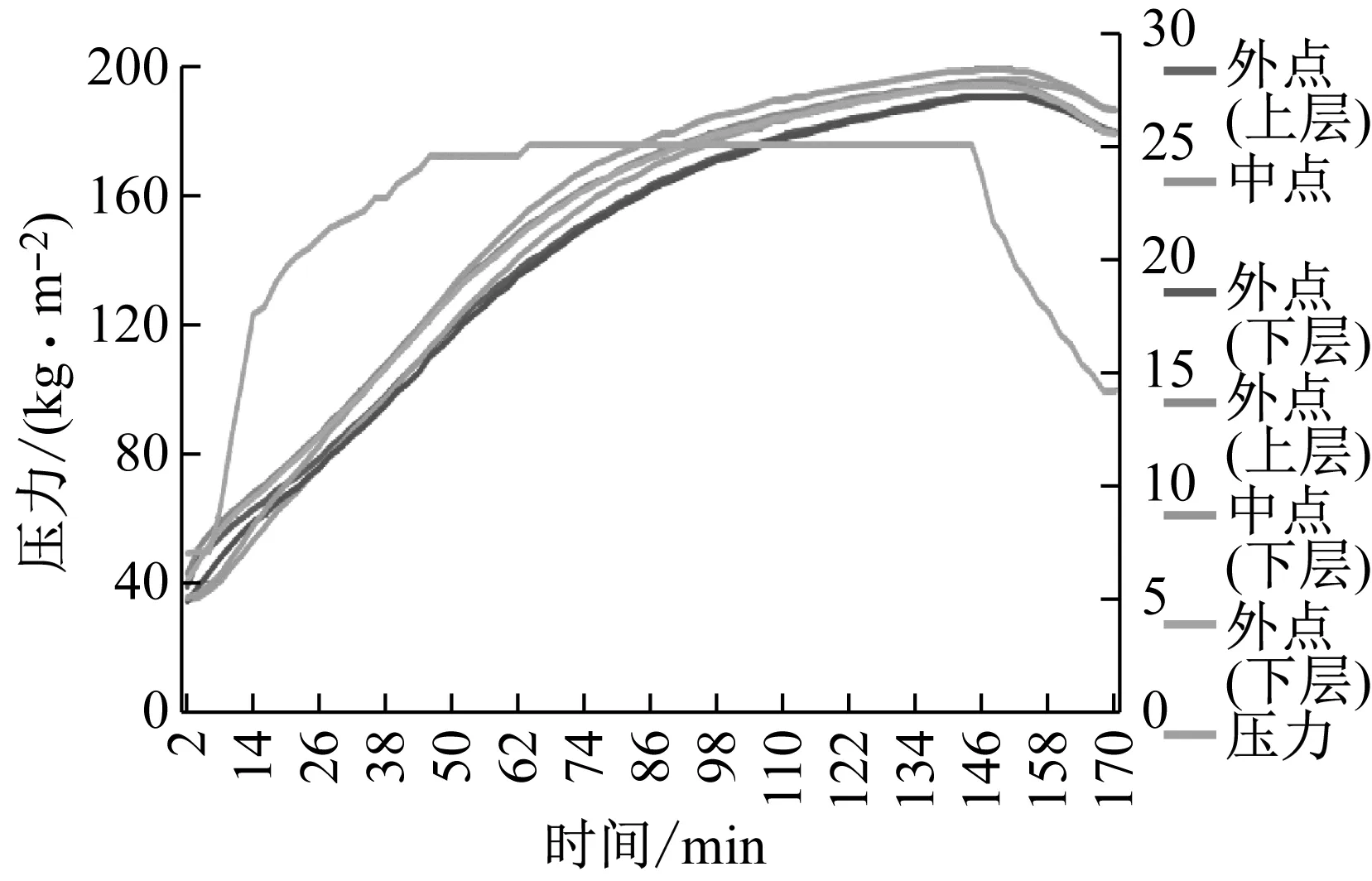

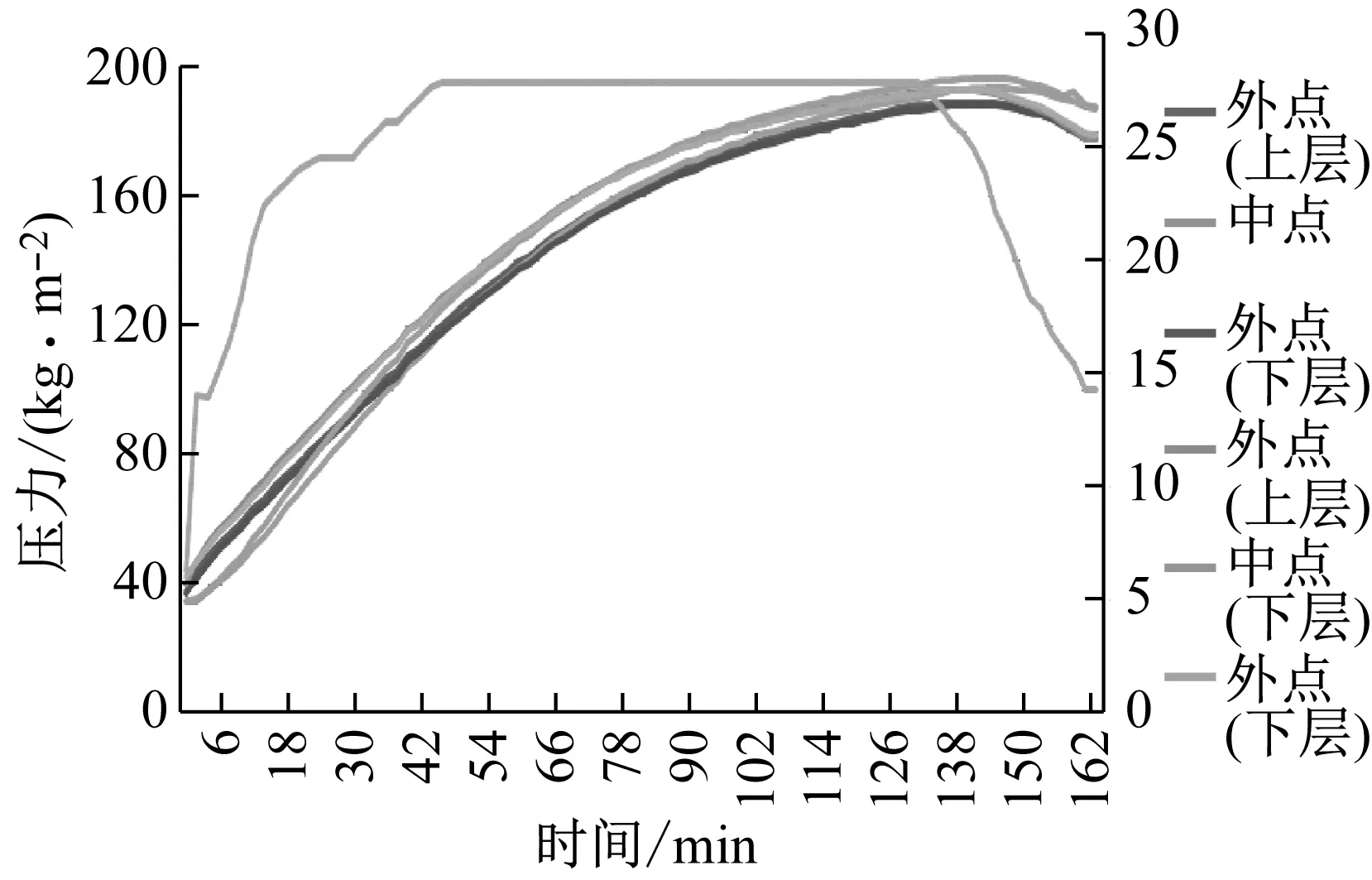

在线选取A06EC08912C0(6 层板),设置不同牛皮纸张数,依正常程式压合,温度/压力变化分别见图1、表1和表2。

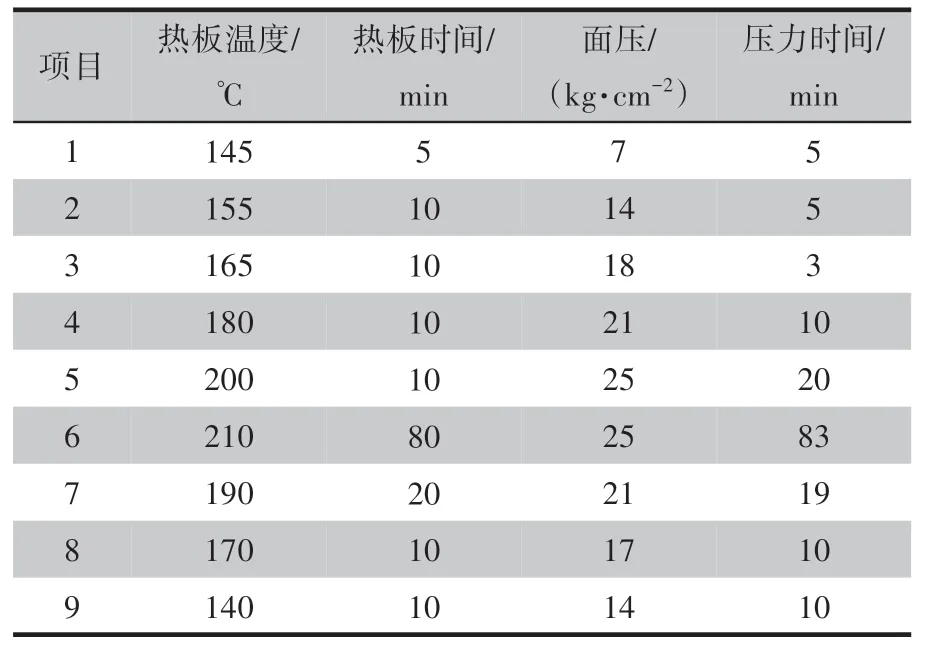

表1 6层板正常压合程式(TG150-L)

表2 A06EC08912C0不同张数牛皮纸温度/压力的变化记录

图1 A06EC08912C0 不同张数牛皮纸升温速率/压力

表1 中:开始抽真空段数为1,开始抽真空时间为0;停止抽真空段数为7,停止抽真空时间为5 min;真空释放段数为8,真空释放时间为5 min;真空设定值为740 mmHg(1 mmHg≈133.3 Pa);料温要求为80~140 ℃;升温速率为1.6~2.0 ℃/min;在≥180 ℃的高温固化时间保持 ≥60 min。

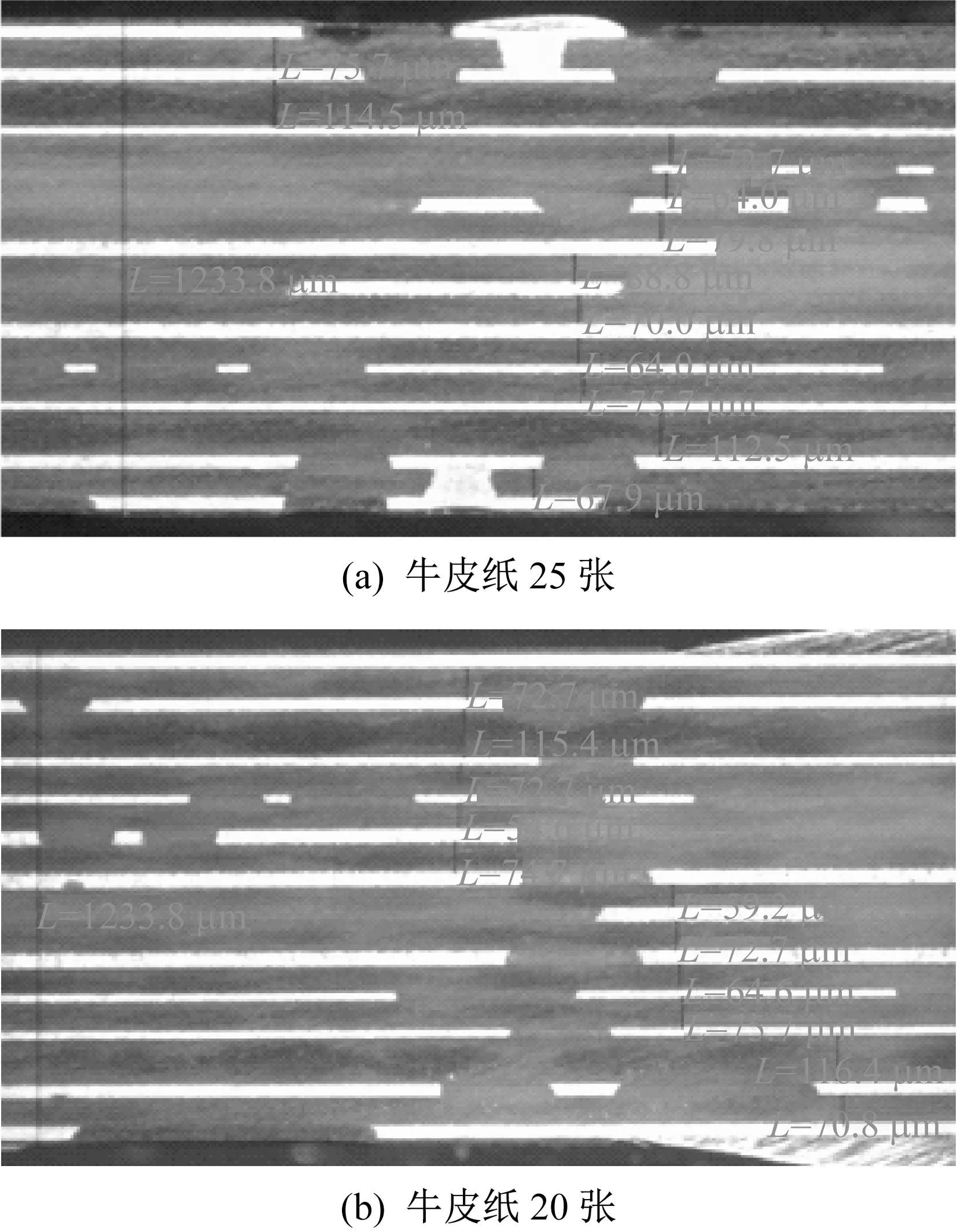

压合后品质确认:①检查板面是否有起皱、缺胶异常。A06EC08912C0压合牛皮纸上下25张、上下20 张各检板20 块,均合格,无异常。②288 ℃、10 s、3 次锡炉热冲击及介厚测试,结果A06EC08912C0 压合牛皮纸上下25 张、上下20张各切片均确认合格,如图2所示。

图2 6层板热冲击3 次及切片确认测量

1.3.2 测试2(12层板)

在线选取B12EC08002A0(12 层板),设置不同牛皮纸张数,依正常程式压合,升温速率/压力变化分别见图3、表3和表4。

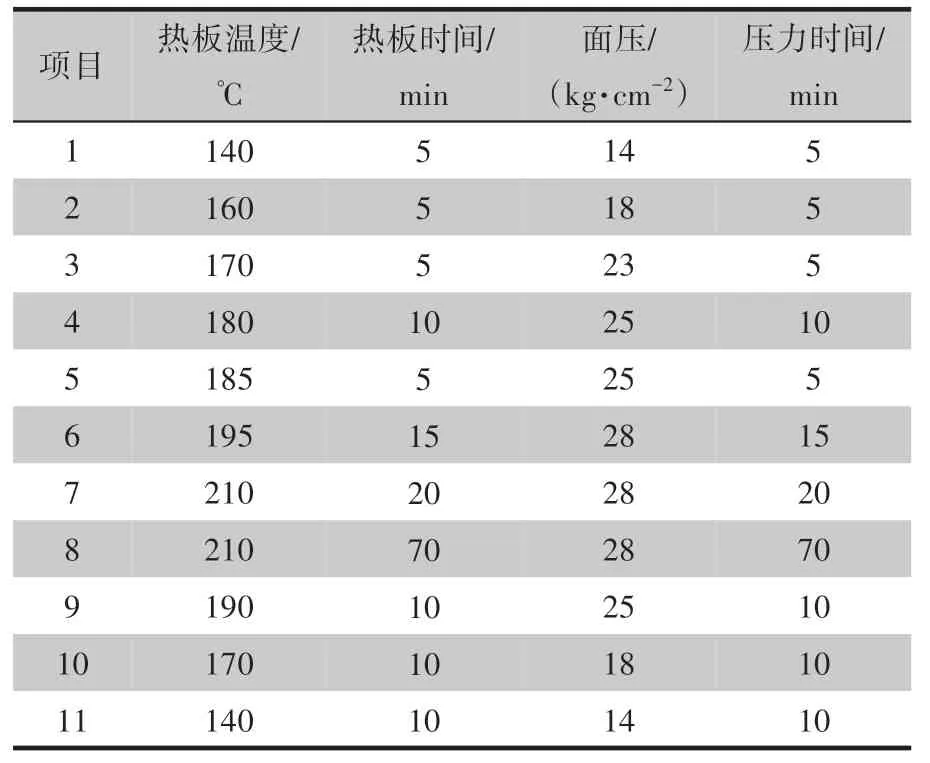

表3 12层板正常压合程式(TG150-M)

表4 B12EC08002A0不同张数牛皮纸升温速率/压力变化记录表

图3 B12EC08002A0 不同张数牛皮纸升温速率/压力

表3 中:开始抽真空段数为1,开始抽真空时间为0;停止抽真空段数为9,停止抽真空时间为5 min;真空释放段数为10,真空释放时间为5 min;待机温度为140 ℃;真空设定值为740 mmHg;料温要求为80~140 ℃;升温速率为1.8~2.2 K/min;≥180 ℃的高温固化时间保持≥60 min。

压合后品质确认:①检查板面是否有起皱、缺胶异常,B12EC08002A0压合牛皮纸上下25张、上下20 张各检板20 块,均合格,无异常。②288 ℃、10 s、3 次锡炉热冲击及介厚测试,结果B12EC08002A0 压合牛皮纸上下25 张、上下20 张各切片均确认合格,如图4所示。

图4 12层板切片确认测量

1.4 小结

通过不同程式/板厚压合可以发现:①25张牛皮纸与20 张牛皮纸,80~140 ℃升温速率相差约0.2 K/min,上全压点在流胶范围内,对填胶无影响;②不同张数牛皮纸条件下生产的产品,品质无异常,可满足品质条件。

2 生产验证

2.1 验证1

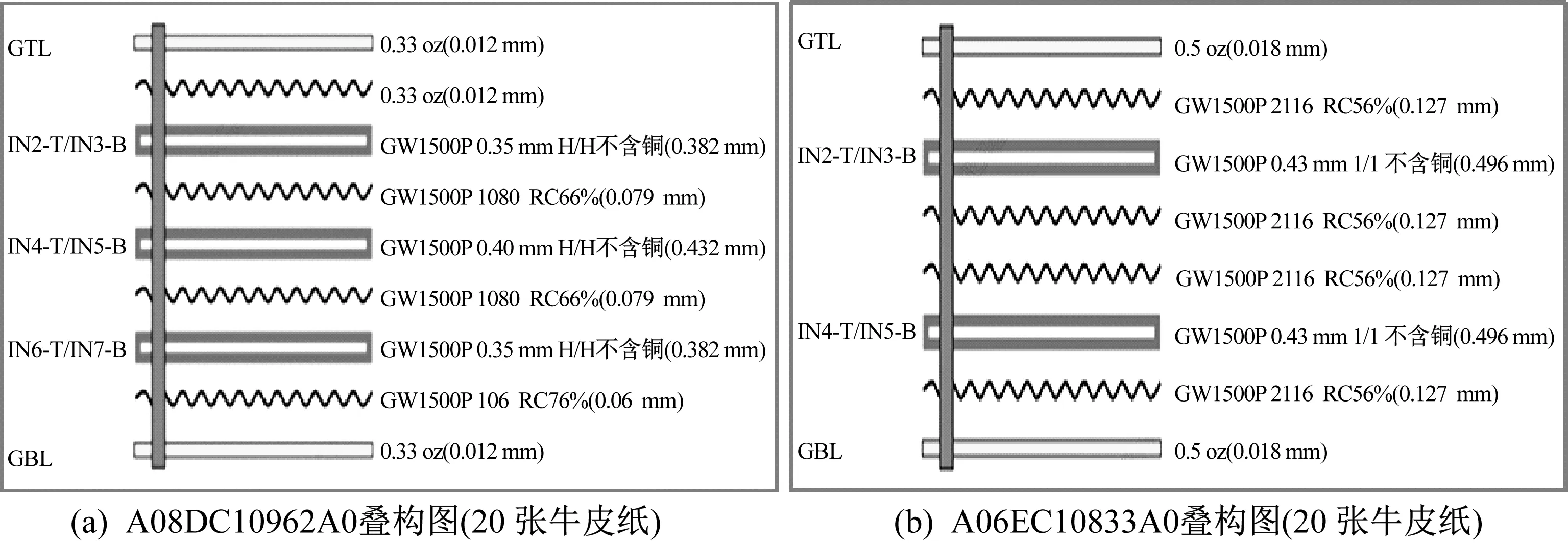

选取不同叠构料号A08DC10962A0(8 层板)/A06EC10833A0(6层板)同机混压的形式进行验证。不同料号叠构图如图5所示。

图5 A08DC10962A0与A06EC10833A0产品叠构

品质确认:

①288 ℃、10 s、3 次锡炉热冲击及介厚测试结果如图6所示,判定合格。

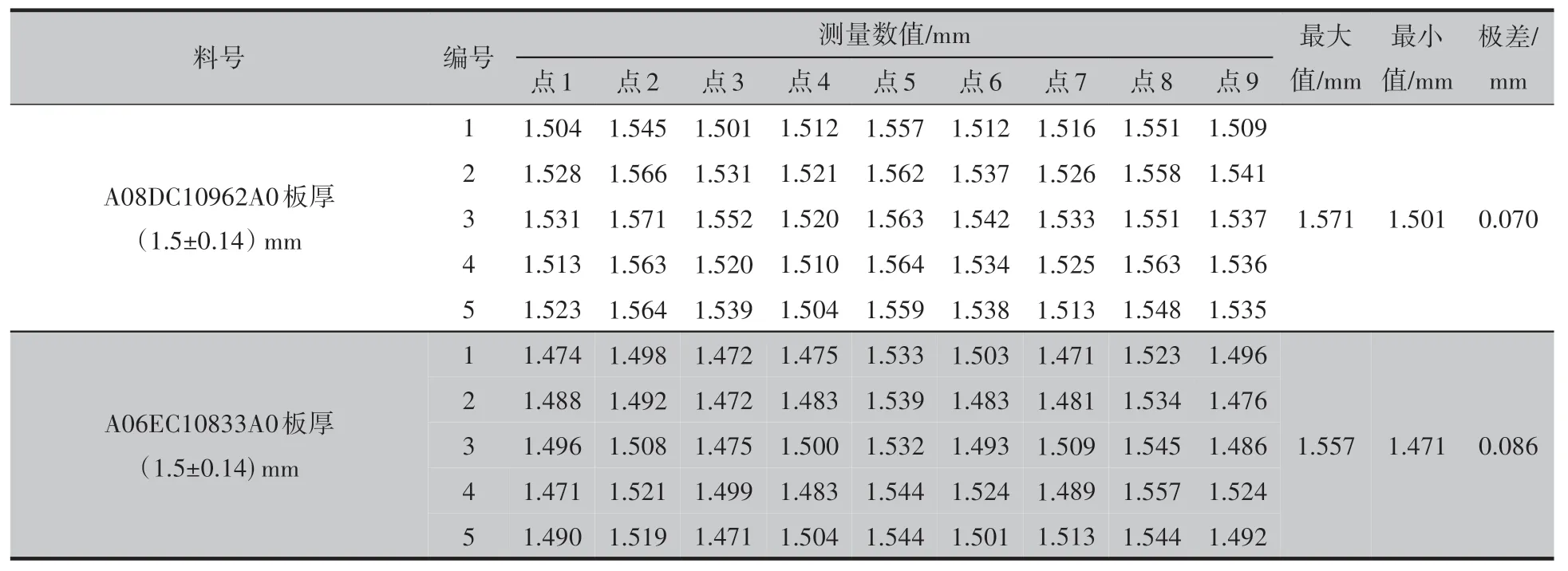

②板厚测量。随机选取5块不同的料号,用9点法测量板厚,相应的记录见表5。

表5 A08DC10962A0和A06EC10833A0料号混压板厚测量记录

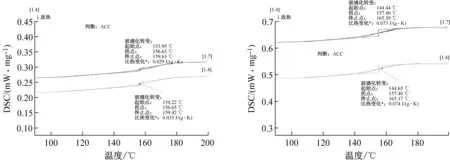

③ΔTg确认。所需基材为中高Tg材料,要求ΔTg≤5 K。不同料号压合后,选取1 块50 mm×50 mm的样品测试ΔTg,结果如图7所示。

图7 A08与A06的ΔTg测试

2.2 验证2

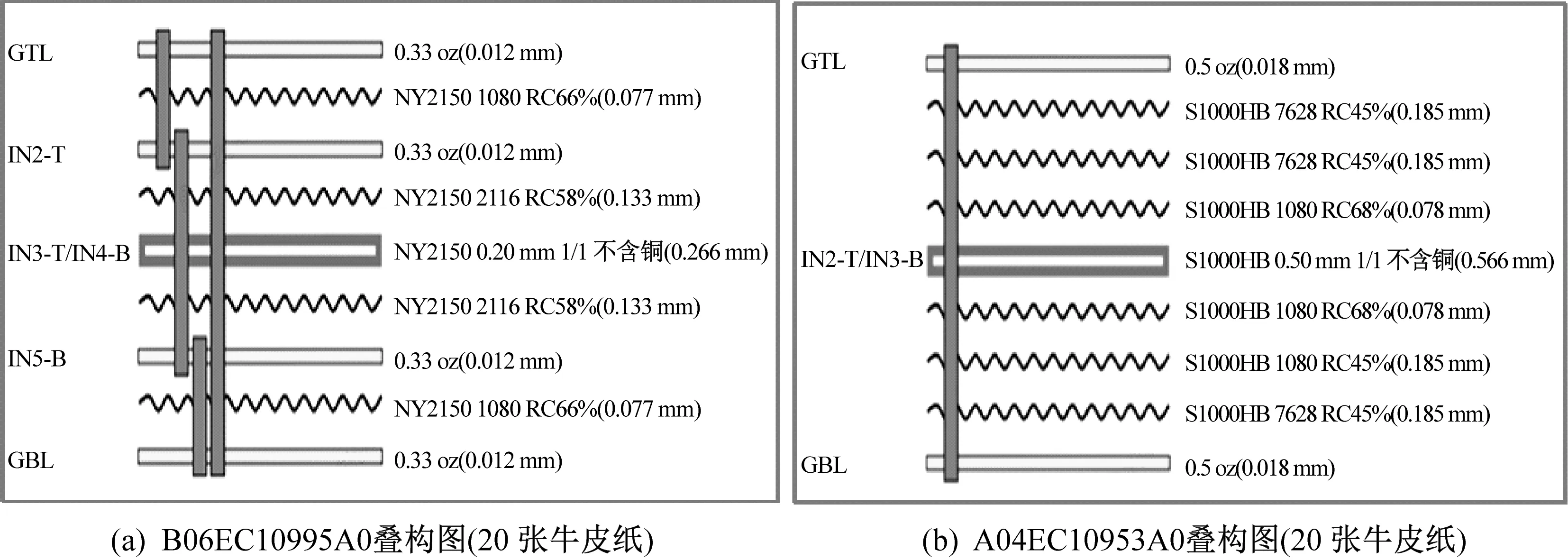

在线选取不同叠构料号B06EC10995A0(6 层板)和A04EC10953A0(4 层板)同机混压的形式进行验证。不同料号叠构如图8所示。

图8 B06EC10988A0和A04EC10953A0产品叠构

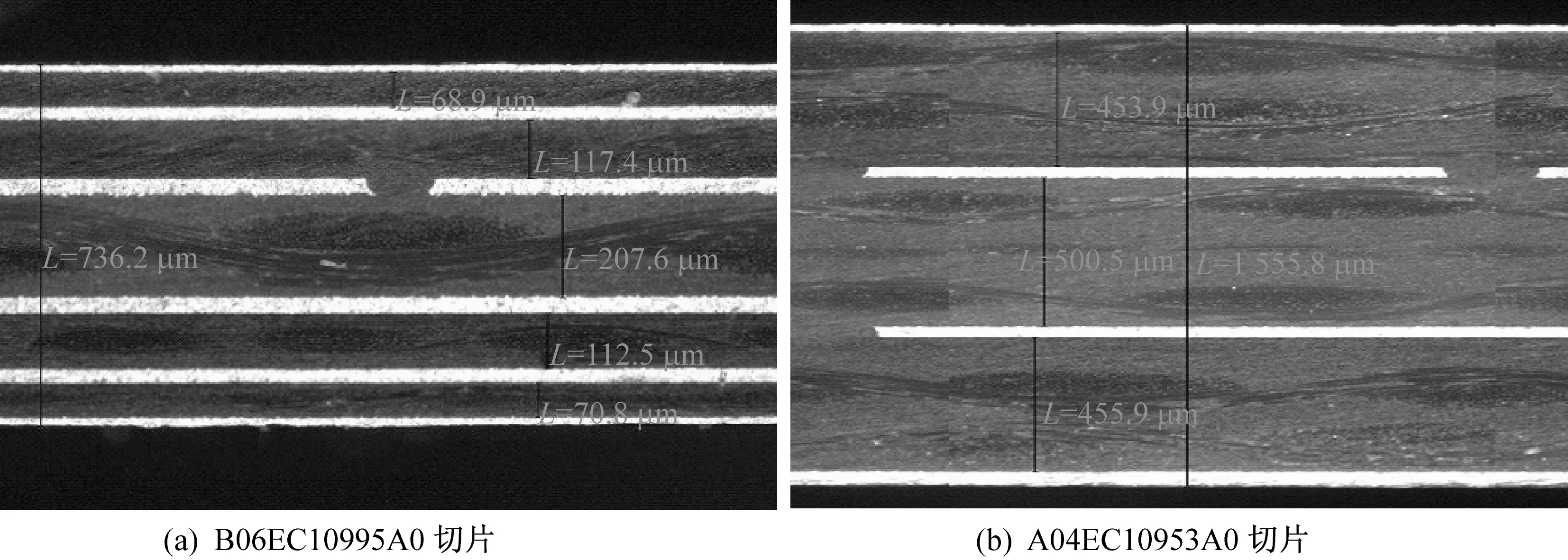

(1)288 ℃、10s、3次锡炉热冲击及介厚测试结果如图9所示,判定合格。

图9 B06EC10955A0与A04EC10953A0产品切片确认测量

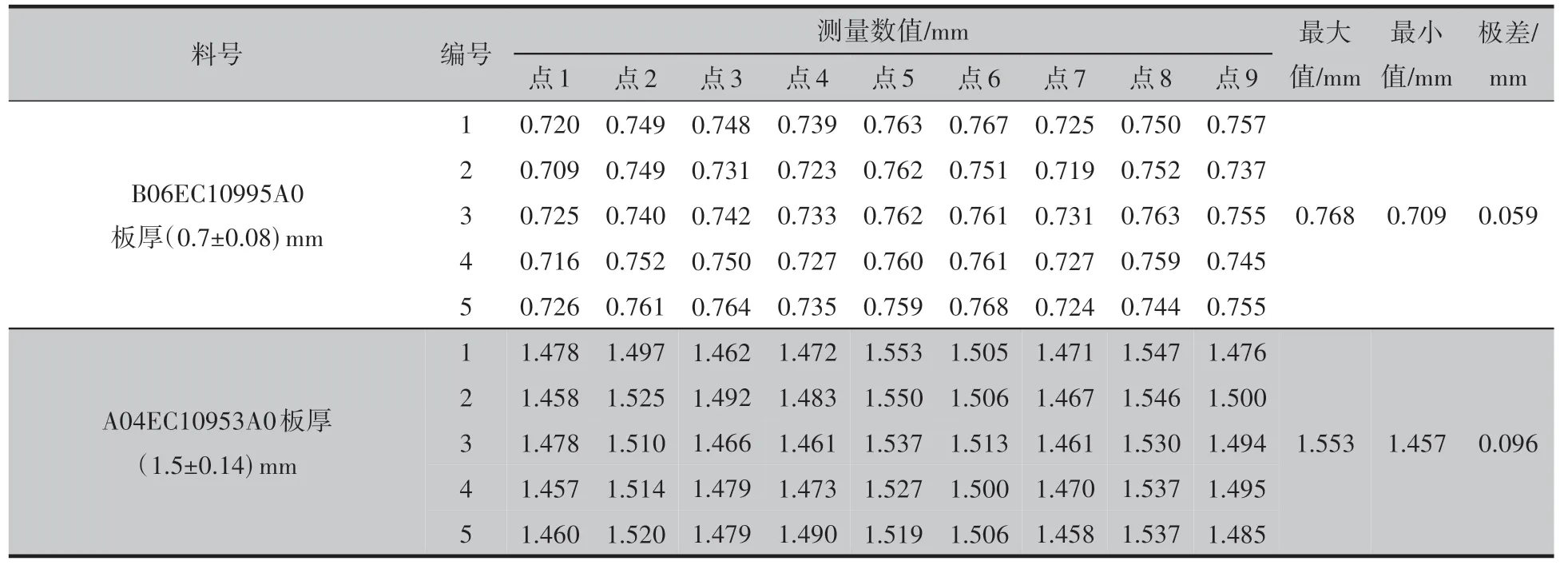

(2)板厚测量:随机取5块不同的料号,用9点法测量板厚,相应的记录见表6。

表6 B06EC10955A0与A04EC10953A0料号混压板厚测量记录

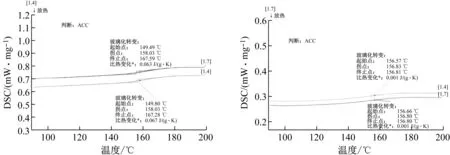

(3)ΔTg确认:所需基材是中高Tg材料,要求ΔTg≤5 K。不同料号压合后,选取1 块50 mm×50 mm的样品,测试ΔTg,结果如图10所示。

图10 B06与A04ΔTg测试

3 结语

以上实践证明,不同叠构的板件,通过对牛皮纸张数的有效控制,可以实现同机混压,从而达到提升压机利用率的目的。