激光钻孔振镜控制研究

方志鑫

(深圳市大族数控科技股份有限公司,广东 深圳 518000)

0 引言

印制电路板(printed circuit board,PCB)是电子产品不可或缺的一部分。电子设计在不断提高整机性能的同时,也在不断缩小其尺寸。高密度互连(high density interconnection,HDI)技术可以使终端产品设计更加小型化,同时满足电子性能和效率的更高标准。HDI板广泛应用于手机、数码相机/摄像机、笔记本电脑、汽车电子和其他数码产品等,其中以手机的应用最为广泛。HDI板一般采用积层法制造,积层的次数越多,板件的技术档次越高。激光钻孔作为HDI 板加工工艺流程中的关键工序,目前的主流激光钻孔设备为CO2激光钻孔机。

CO2激光钻孔机是一种集光、机、电、软件等多学科于一体的高端加工装备,沿着激光束传输的方向分别由激光器、光束准直系统、光阑、振镜、F-θ聚焦镜、加工平台等组成。

振镜在激光钻孔中是非常关键的核心器件,由X-Y光学扫描头、驱动板和光学反射镜片组成。工控机提供的信号通过驱动放大电路驱动光学扫描头,从而在X-Y方向控制激光束的偏转。振镜电机工作时,主要依靠控制参数如跳转速度、跳转延时、零跳转延时及跳转阈值长度等,来影响振镜电机跳转定位的效率和精度。振镜系统如图1所示。

图1 振镜系统

振镜的工作情况与加工品质息息相关,为了提高激光钻孔的精度和效率,更好地管控加工品质,本文将理论结合实践,探讨振镜在扫描控制中参数的设置和优化。

1 研究目的

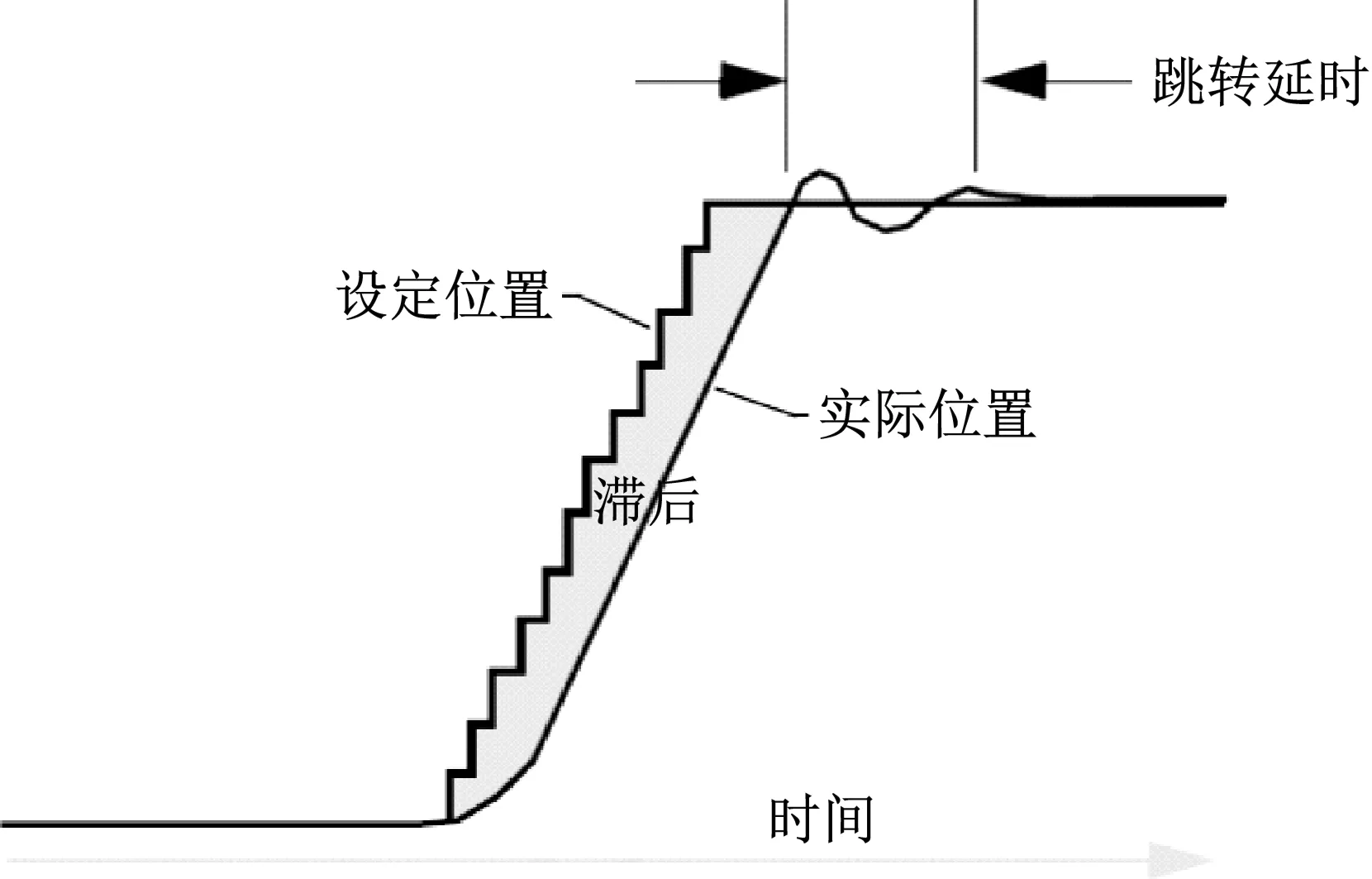

本文研究在激光钻孔过程中,振镜电机跳转速度和跳转延时对加工效率和精度的影响。其中,跳转速度为振镜电机跳转时的旋转速度,跳转延时为振镜电机从跳转完成到停止抖动需要的整定时间。通过观察不同参数下振镜电机跳转时示波器捕获的运动曲线,着重比较跳转速度和跳转延时参数优化前后振镜工作时的电机跳转状态,探索振镜在激光钻孔加工中是否处于最优状态,达到最佳的电机跳转阶跃响应性能,实现设定位置与实际位置之间的滞后最小,提高PCB 的激光钻孔品质,达到最佳的加工效率和精度。振镜电机跳转阶跃响应如图2所示。

图2 振镜电机跳转阶跃响应

2 缺陷分析

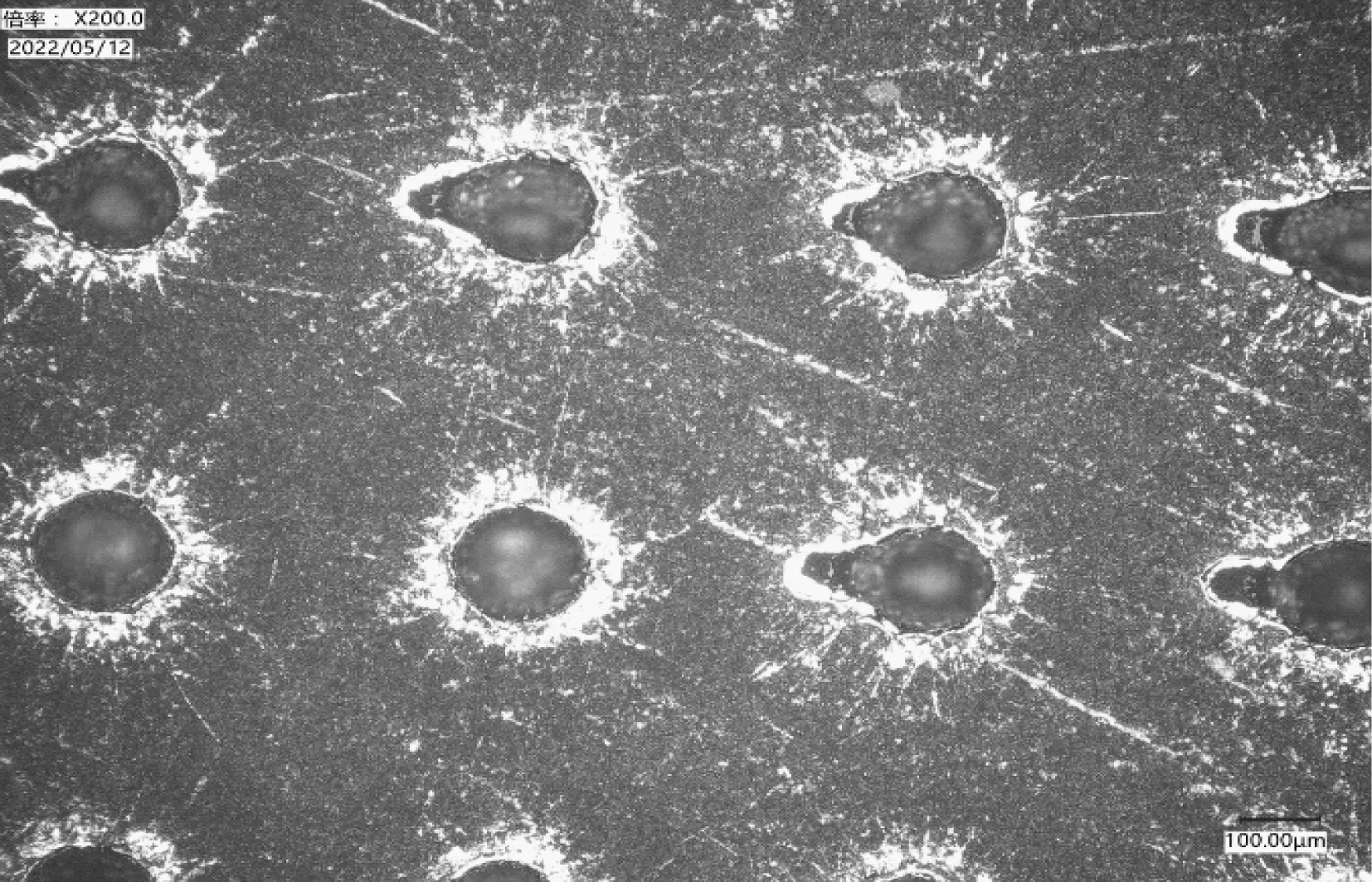

当参数设置不合理时,如跳转速度设置过小或跳转延时设置过大,激光钻孔的效率会受到严重的制约。跳转速度设置过大,容易造成振镜停止时振动过大,影响振镜的定位精度和整定时间。跳转延时设置过小,振镜没有停稳,激光就开始钻孔加工,容易出现孔偏现象。上述不合理的参数设置甚至会导致同一孔位多发激光钻孔不重合等加工质量问题,如图3所示。

图3 多发激光钻孔不重合

3 优化方案及分析

3.1 振镜的工作原理

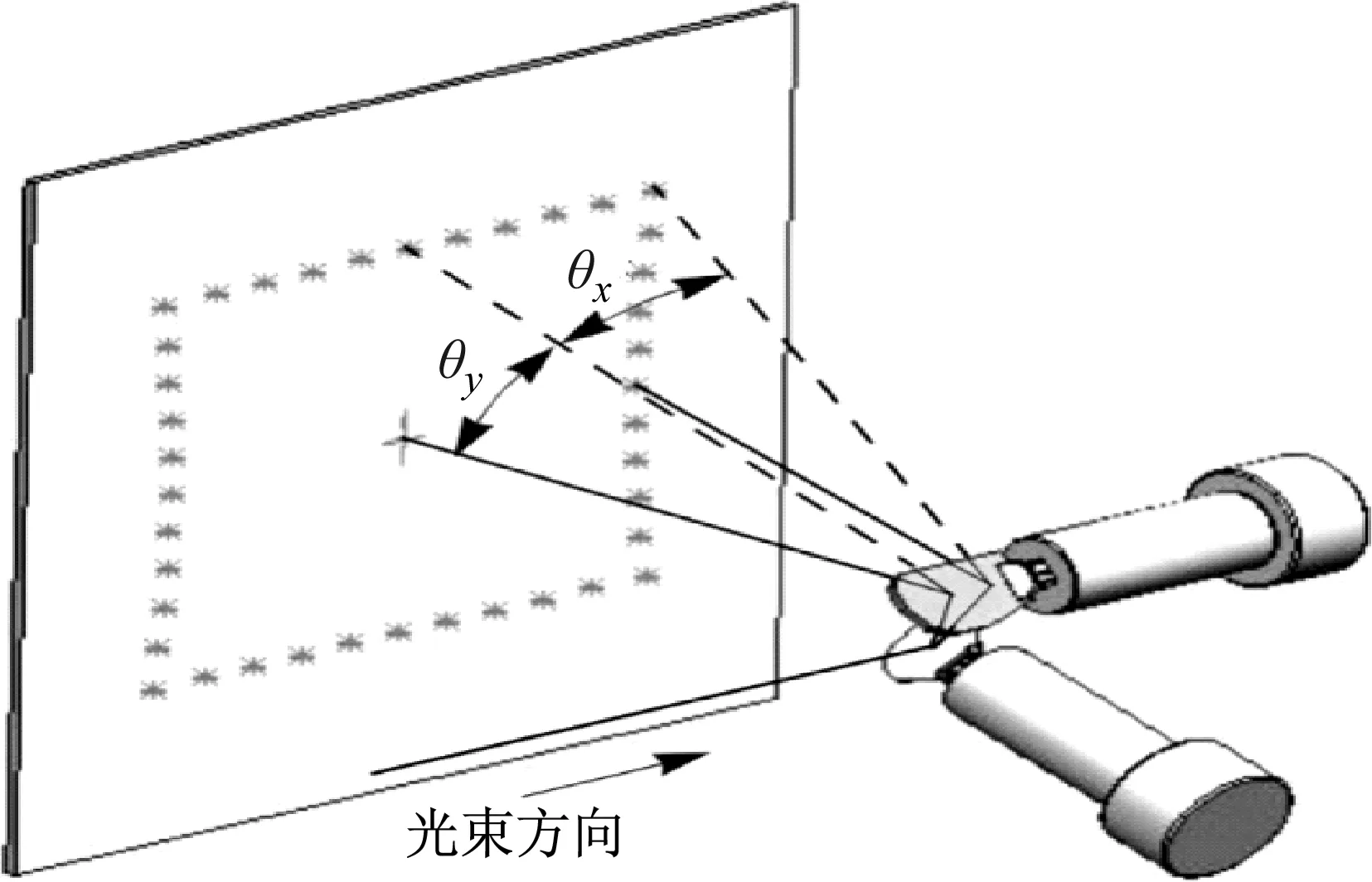

输入一个位置信号,振镜上的电机就会按一定电压与角度的转换比例跳转一定角度。电机在设计的可偏转范围内跳转,形成一个X、Y方向上的扫描加工区域,如图4所示。图4中,θx为振镜X方向最大扫描角度,θy为振镜Y方向最大扫描角度。

图4 振镜扫描区域

3.2 参数优化方案实施

在激光钻孔领域,一般以聚焦镜焦距f=100 mm、跳转距离1 mm 所需的跳转和稳定时间衡量钻孔的速度。一个完整的振镜工作加工周期包括振镜跳转时间、跳转延时、出光延时(即激光钻孔加工调制脉宽的时间)。

3.2.1 参数优化前振镜电机实时状态监测方案

为了解决多发激光钻孔不重合的问题,按照出现问题时的参数,设定振镜的跳转速度为5 000 mm/s,跳转延时设为120 ns,加工调制脉宽时间设为15 μs。加载振镜扫描文件,在聚焦镜f=100 mm时,跳转距离1 mm,可以测量出1个加工周期时间为283.7 μs。其中,稳定时间与出光时间为30.3 μs,即振镜在1 s 时间内可完成3 488 次跳转。按照每3 束激光完成1 个孔加工,则可实现1 162 孔/s 的加工效率。在2 个振镜电机跳转周期衔接的部位有明显的凹陷区域,这是因为振镜电机没有停稳仍处于整定调整中。

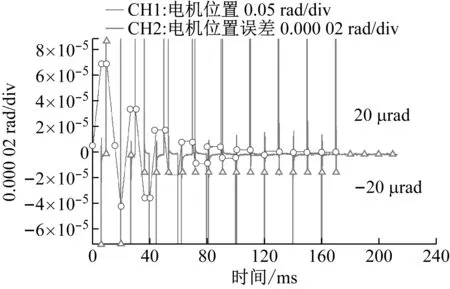

通过示波器可以看到,电机停止时的定位误差较大,远远超过允许的±20 μrad,具体如图5所示。

图5 优化前的定位误差

3.2.2 振镜电机参数优化步骤及监测分析

为了改善上述存在的问题,首先增加跳转延时,从120 ns逐步增加到330 ns,通过示波器监测到跳转曲线有明显好转,达到330 ns 后再无改善。继续减小跳转速度,从5 000 mm/s 逐渐降低到4 700 mm/s 时,监测到的曲线再无变化,此时的振镜电机性能已经变得非常理想。在聚焦镜f=100 mm 时,跳转距离1 mm,加工调制脉宽时间15 μs,测量出1 个加工周期时间为292.4 μs。其中,稳定时间与出光时间为33.3 μs,即振镜在1 s时间内可以完成3 419 次跳转。按照每3 束激光完成1个孔加工,则可实现1 139孔/s的加工效率。

示波器监测到电机停止时的定位误差满足振镜设计要求,即在允许的±20 μrad 范围内,如图6所示。

图6 优化后的定位误差

根据上述测试方案,以同样的方案验证其他跳转距离时的电机运动指标。通过测试0.25、0.50、5、10 mm 等跳转距离确认,优化后的跳转速度和跳转延时参数均可适用。

3.2.3 振镜电机定位偏差验证

为了进一步验证上述参数优化的可靠性,结合现场使用情况,在亚克力校正板上进行不同步距随机跳转激光钻孔,通过CO2激光钻孔机配套视觉系统中的电荷耦合器件(charge coupled device,CCD)识别并计算出钻孔偏差值的方案,监测参数优化前后振镜X、Y电机定位偏差值,验证扫描钻孔偏差是否满足不超过±10 μm 的要求,偏差值记录见表1。

表1 振镜电机随机跳转偏差值

由表1可知,优化前,X电机的最大定位偏差值为−15 μm,Y电机的最大定位偏差值为−48 μm,不符合设备加工要求的±10 μm。优化后,X电机的最大定位偏差值为−8 μm,Y电机的最大定位偏差值为−9 μm,符合设备加工要求的±10 μm。

综合以上测试验证分析,振镜在跳转速度和跳转延时参数优化后,各方面改善明显,加工效率每秒只减少23 孔,2 个振镜跳转加工周期之间,电机停止平稳,不同步距随机跳转电机定位偏差值小,符合振镜扫描工作时的精度要求。

4 结语

钻孔精度是激光钻孔的一个技术难点,尤其是现在的HDI 板和集成电路(integrated circuit,IC)载板孔径和孔距都越来越小,在激光钻孔生产中对产能指标要求较高的前提下,既要保证质量,又要保证效率。影响PCB 激光钻孔精度的因素非常多,除了上述的振镜原因,还有涨缩、压合等因素导致的孔偏,控制激光钻孔精度需制定一个标准严格的控制计划。

针对不同类型的振镜、不同的应用环境,振镜的参数调整可能不一样。本文分析了振镜中跳转速度和跳转延时对HDI 板激光钻孔加工精度的影响,以及如何通过调整跳转速度和跳转延时参数优化振镜电机的定位精度。激光钻孔孔偏的原因或许远不止这些,希望本文的经验分享能够起到抛砖引玉的作用,给同行提供一些帮助。