KOH和TMAH基腐蚀液中凸角补偿结构的研究

孙卫华,韩建强,徐宇翔,张智超,施 阁

(中国计量大学 机电工程学院,浙江 杭州 310018)

各向异性湿法腐蚀是制造梁、膜片、喷嘴、V型槽、台面和其它三维微结构的重要技术[1]。湿法腐蚀存在的问题之一是,当微结构(如惯性传感器中使用的硅台面)被湿法腐蚀时,凸角处会发生底切。

为了获得完整的凸角形状,人们设计了各种凸角补偿图案,如正方形[2]、三角形[3]、叠加正方形[4]、<110>补偿条[5]、折叠<110>条[6]、<100>补偿条[7-8]等,应用于KOH溶液中腐蚀时的凸角保护。这些补偿图案包围着凸角,防止它们暴露于KOH腐蚀溶液。由于KOH溶液和TMAH溶液具有不同的腐蚀特性,若将这些补偿图案用于TMAH溶液,则补偿图案的补偿深度将不同于KOH溶液中的补偿深度。Niu等[9]推导了TMAH溶液中叠加正方形掩膜的边长和补偿深度之间的经验表达式。Mukhiya等[10]研究了TMAH溶液中<110>正方形和<100>补偿条被完全消耗时的凸角形貌,并讨论了用于KOH溶液的凸角补偿结构的经验公式在TMAH溶液中的适用性。Shayan等[11]利用仿真软件模拟了凸角的底切过程,得出了底切率,并根据获得的底切率设计了三角形、方形和<100>补偿条的结构尺寸。Prem等[12]研究了三角形、正方形、<110>和<100>晶向补偿条等补偿图案在纯TMAH溶液和添加了表面活性剂NC-200的TMAH溶液中的凸角保护技术。

尽管人们为了明析底切的机制和控制腐蚀结构的形状进行了大量的研究[13-17],但直到现在,MEMS器件的设计者仍然感到困惑,不知道哪种补偿结构最好。在KOH和TMAH腐蚀液中加入添加剂可以改变腐蚀液的腐蚀特性,例如改善腐蚀面的平整度,减小削角速率等。然而目前的文献主要研究的是不含添加剂的KOH和TMAH溶液中的凸角补偿特性。当需要研究在含有添加剂的腐蚀液中的凸角补偿时,由于缺乏必要的腐蚀参数,无法根据文献中的公式设计补偿图案以在确定的腐蚀深度下实现最佳的补偿效果。另外,某些加速度计需要采用低电阻率硅片腐蚀质量块,以使质量块上下表面具有相同的电势[18]。但没有人研究底切率和补深度是否受硅片掺杂浓度的影响。

本文研究了KOH和TMAH基腐蚀溶液中不同硼掺杂浓度的(100)面硅片的底切率和8种凸角补偿图案的补偿深度,实验结果对凸角补偿图案的设计具有一定的参考价值。

1 实 验

实验采用N型、(100)面、电阻率为5.001 1、0.015 1和0.008 7 Ω·cm的双面抛光硅片。首先,利用热氧化工艺在硅片的正反两面生长2 μm厚的二氧化硅薄膜。然后在硅片的正面光刻出正方形台面和凸角补偿图案。最后将硅片置于石英花篮里并放入腐蚀溶液中,掩模周围的硅在腐蚀溶液中被腐蚀掉。

实验过程中使用了4种常用的腐蚀液:80 ℃、40%KOH;75 ℃、KOH-IPA(KOH∶IPA∶H2O=51 g∶16.8 g∶76.5 g);80 ℃、25%TMAH和75 ℃、TMAH-IPA溶液(25%TMAH∶IPA=体积分数83%∶体积分数17%)。实验中使用的KOH和TMAH分别为上海阿拉丁生化科技有限公司和上海麦克林生化有限公司生产。由于异丙醇(IPA)的沸点为82.5 ℃,加入IPA的腐蚀液的温度控制在(75±1)℃,以避免腐蚀过程中腐蚀液成分发生变化。腐蚀后取出硅片,用去离子水清洗,氮气吹干。分别用DEKTAK 150台阶仪和VHX-500FE显微镜测量补偿图案的腐蚀深度和特征尺寸。

2 补偿图案

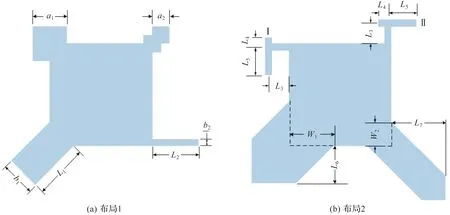

为了在KOH和TMAH基腐蚀液中获得完整的上下凸角,八种常用的补偿图案被添加到边长1 500 μm的方形硅台面的凸角上,用于研究凸角保护技术。图1显示了补偿图案的布局。这些补偿图案的几何形状详细描述如下。

图1 实验中使用的补偿图案的布局Figure 1 Layout of compensation patterns used in experiments

1)<110>晶向方形。如图1(a)左上角,正方形补偿图案的边长(a1)为500 μm。

2)叠加正方形。边长(a2)250 μm的两个正方形补偿图形叠加在一起。第一个正方形的中心位于硅台面的右上角。第二个正方形的中心位于第一个正方形的右上角,如图1(a)右上角。

3)<100>补偿条。如图1(a)的左下角,<100>补偿条的宽度(b1)和长度(L1)分别为500 μm和800 μm。

4)<110>晶向梁。如图1(a)的右下角,<110>晶向梁的宽度(b2)和长度(L2)分别为100 μm和675 μm。

5)带不对称分支的<110>补偿条。设计了两个不同的带不对称分支的补偿条,如图1(b)的左上角(I)和右上角(II),<110>补偿条的宽度(b2)设计为100 μm。长度分别为L3(250 μm)、L4(142 μm)和L5(L4+2.67b2=409 μm)。有效补偿长度Leff=L3+L4+2.83b2=675 μm。

此外,在方形硅台面的凸角处还添加了2种补偿图案:<100>宽梁和<100>窄梁,用于TMAH基腐蚀溶液中的凸角补偿,如图1(b)的左下角和右下角。与<100>补偿条相比,这两种补偿图案据称可以减少占用面积[10]。其特征尺寸如下:

<100>宽梁:L6=546.5 μm,W1=654 μm;

<100>窄梁:L7=788 μm,W2=335.5 μm。

3 实验结果

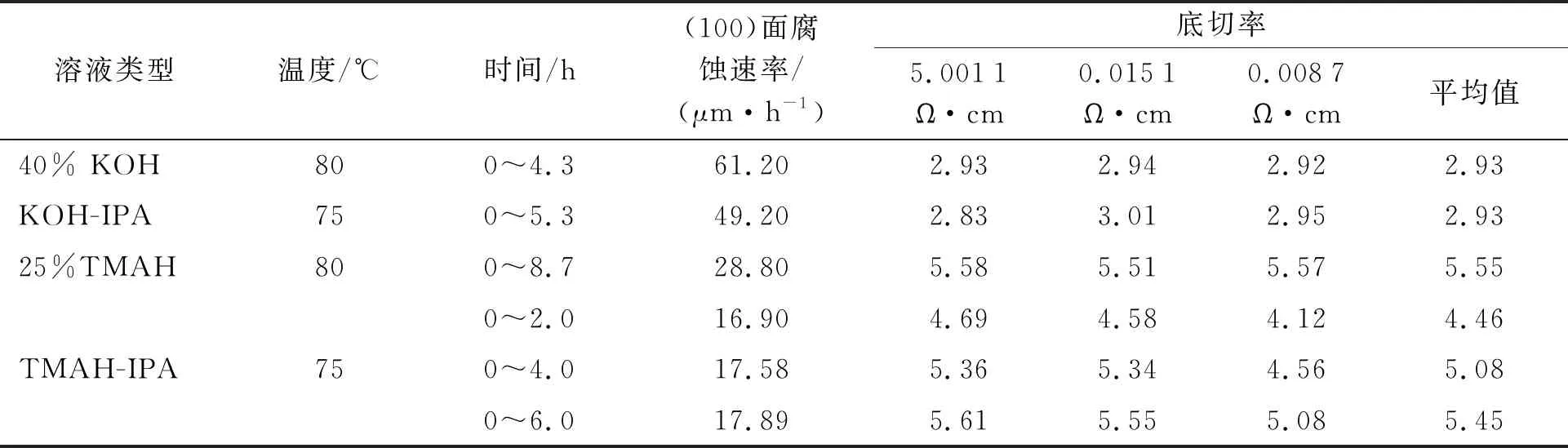

3.1 底切率

底切率是<110>晶向腐蚀前沿的位移与(100)面腐蚀深度的比值[12]。底切率受到腐蚀溶液的组成、腐蚀温度和晶面指数的影响。在实验中,重点关注了两个关键问题:一是不同腐蚀溶液中硅片的底切率;二是底切率随硅片电阻率的变化情况。测量的底切率如表1。对比实验结果,可以得出以下结论。

表1 4种腐蚀液中硅片的底切率

1)同一硅片上的不同器件在相同腐蚀溶液中的底切率存在偏差。这是因为底切现象十分复杂,且底切面是一系列高指数晶面的包络面,占优晶面的出现受局部腐蚀溶液的传输影响。测量的底切率是整个硅片上10个器件的平均值。

2)不同硼掺杂浓度的三种硅片在相同的腐蚀液(KOH、KOH-IPA或TMAH溶液)中的底切率几乎相同。但在TMAH-IPA溶液中,底切率随着硼掺杂浓度的增加而减小。

3)尽管KOH和KOH-IPA溶液中的(100)面的腐蚀速率和腐蚀温度不同,但加入IPA对底

切率的影响不大。因此,相同的补偿图案在这两种腐蚀溶液中的补偿深度几乎相同。

4)在KOH、KOH-IPA和TMAH溶液中,从腐蚀开始到补偿图案被完全腐蚀的时间段内,底切率几乎不变。然而,在TMAH-IPA溶液中,底切率随着腐蚀时间的增加而逐渐增加,并逐渐趋向纯TMAH溶液的底切率。其原因可能是IPA在腐蚀过程中逐渐被消耗。由于此溶液的底切率随时间变化,因此,接下来的实验中不再测量凸角补偿图案在这种溶液中的补偿深度。

3.2 不同腐蚀溶液中的补偿深度

当补偿图案被完全消耗时,(100)面的腐蚀深度被称为补偿深度。不同腐蚀溶液中不同补偿图案预测的补偿深度和测量的补偿深度如表2。从表中可以看出,在KOH和KOH-IPA溶液中,相同补偿图案的补偿深度相近,并且大于在TMAH溶液中的补偿深度。不同腐蚀溶液中不同补偿图案的补偿深度分析如下。

表2 40% KOH、KOH-IPA和25% TMAH腐蚀溶液中不同补偿图案的补偿深度

1)<110>晶向方形

在KOH溶液中,<110>晶向方形的补偿深度等于正方形边长(a1/2)的一半[3]。实验中设计的方形掩膜边长为500 μm。因此,KOH溶液中补偿图案的预测补偿深度应为250 μm。在KOH和KOH-IAP溶液中,测量的补偿深度分别为228 μm和227 μm,它比预测的补偿深度低8.8%。

在TMAH溶液中,<110>晶向方形补偿图案的补偿深度计算公式如下[11]:

(1)

这里α是腐蚀前沿和<110>晶向之间的夹角。对于25%TMAH溶液,实验测得α=22°,底切率Ur=5.55。将其代入方程(1),计算可得补偿深度为H=0.313a1=156 μm。测量的补偿深度(154 μm)近似等于理论计算的补偿深度。

2)叠加正方形

在KOH溶液中,边长为a2的叠加正方形的补偿深度计算公式如下[4]:

(2)

这里Uc=R(411)/R(100),R(411)和R(100)分别是(411)晶面和(100)晶面的腐蚀速率。对于80 ℃、40%KOH腐蚀溶液,Uc=1.51[19]。将其代入公式(2),计算可得补偿深度为H=0.534a2。因此,叠加正方形边长的设计值为250 μm,则预测的补偿深度为133 μm。实际测量的补偿深度为133 μm,与预测值相等,并且非常接近在KOH-IPA溶液中测量的补偿深度(135 μm)。

在25%TMAH溶液中,边长为a2的叠加正方形的补偿深度等于0.4a2[9]。预测补偿深度(100 μm)非常接近测量值(103 μm)。

尽管叠加正方形占据的有效面积与<110>晶向方形补偿图案的占据面积几乎相同,但在KOH和TMAH基腐蚀液中,叠加正方形的补偿深度要小得多。

3)<100>补偿条

<100>补偿条具有明确的腐蚀机制,并能形成完整的凸角。在KOH溶液中,<100>补偿条的宽度(b1)应等于腐蚀深度(H)的两倍,长度(L1)必须大于3.2H[20]。实验中设计的<100>补偿条的宽度和长度分别为500 μm和800 μm。在KOH溶液中,测量的补偿深度为248 μm,在KOH-IPA溶液中,测量的补偿深度为245 μm,它们非常接近预测的补偿深度(250 μm)。

先前文献中,用于TMAH溶液的<100>补偿条并不是图1(a)左下角的形状,而是一种带有尖峰的补偿图形[12,21,22]。在本实验中,测量了这种矩形补偿结构在TMAH溶液中的补偿深度。实验结果表明:尽管TMAH溶液的底切率是KOH溶液的1.95倍,但<100>晶向矩形补偿条在TMAH溶液中的补偿深度为194 μm,约为40%KOH溶液中补偿深度的78%。

4)<110>晶向梁

在KOH溶液中,<110>晶向梁的补偿深度(H)与长度(L2)的关系式如下[5]:

(3)

这里L2和b2是<110>晶向梁的长度和宽度,其设计值分别为675 μm和100 μm。由式(3)可得其计算的补偿深度为250 μm。在KOH和KOH-IPA溶液中,测量的补偿深度分别为263 μm和261 μm,略大于计算的补偿深度。

在TMAH溶液中,<110>晶向梁补偿深度的计算公式如下[10]:

(4)

对于80 ℃,25%TMAH溶液,Ur=5.55。则<110>晶向梁的预测补偿深度等于118 μm,远小于实测的补偿深度(138 μm)。实验结果表明,该计算公式不够精确。因此本文推导了补偿深度的计算公式。底切过程可分为以下3个连续步骤,如图2。

图2 <110>晶向梁的底切过程Figure 2 Undercutting process of <110> oriented beams

(a)腐蚀溶液对<110>晶向梁的两个凸角B和C进行底切。当腐蚀前沿在点F处相遇时,腐蚀深度H1=BE/Ur。

(b)继续腐蚀,腐蚀前沿E点退到A点,G点退到D点。在此过程中,腐蚀深度H2=EA/Ur。

(c)最后,底切<110>晶向梁固支端的三角形ΔAHD。假设腐蚀前沿与<110>晶向之间的夹角为α,则从顶点H到固支端的距离等于b2/2tgα。在此过程中,腐蚀深度H3=b2/2tgαUr。

综上所述,总腐蚀深度的计算公式如下:

H=H1+H2+H3=(L2+b2/2tgα)/Ur。

(5)

对于80 ℃,25%TMAH溶液,测得Ur=5.55,α=22°。根据式(5)计算可得<110>晶向梁的补偿深度为144 μm,与测量的补偿深度(138 μm)很接近。

5)带不对称分支的<110>补偿条

此种补偿图案的有效补偿长度(Leff)为675 μm。在40%KOH溶液中,测得其补偿深度为228 μm,小于预测的补偿深度250 μm。误差过大的原因在于本实验中使用的KOH溶液的底切率(Ur=2.93)和文献里的底切率(Ur=2.7)存在差异[6]。

在TMAH溶液中,此种补偿图案的预测的补偿深度(121 μm)与测量的补偿深度125 μm之间的误差约为3.3%。

6)<100>宽梁和<100>窄梁

这两种补偿图案是为了补偿TMAH溶液中凸角的底切而提出的。据称这两种补偿图案具有占用空间小的优点[10]。实验中的掩模是根据250 μm的补偿深度设计的。因此,对于<100>宽梁,L6=2.186H=546.5 μm,W1=2.616H=654 μm。对于<100>窄梁,L7=3.153H=788 μm,W2=1.414H=353.5 μm。从表2可看出测量的补偿深度与设计的补偿深度非常接近,这证明了该理论是正确的。

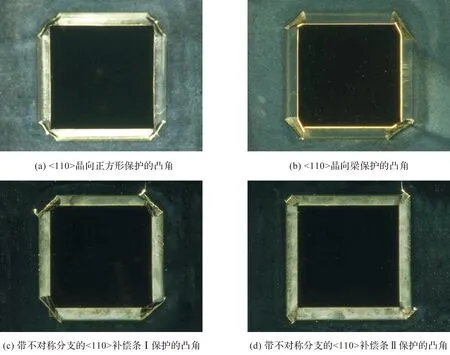

3.3 腐蚀后的凸角形貌

在理想情况下,腐蚀后的凸角不仅在台面的上表面应该是正方形,而且当补偿图案被完全消耗时,整个立体角也应该是方形的,图3和图4为补偿图案被完全消耗时凸角的形貌。从图中可以得出如下结论。

图3 采用叠加正方形、<100>补偿条、<100>宽梁和窄梁补偿图案获得的完整立体凸角Figure 3 Complete three-dimensional convex corners obtained with compensation patterns of superimposed squares, <100> oriented bands, wide and thin <100> bars

图4 采用<110>晶向正方形、<110>晶向梁、带不对称分支的<110>补偿条I和II补偿图案出现的凸角削角Figure 4 Convex corner cutting appeared with compensation patterns of <110> oriented squares, <110> oriented beams, folded <110> strips I and II

1)凸角的形貌与硅片的电阻率无关。

2)如图3,使用叠加正方形、<100>补偿条、<100>宽梁和<100>窄梁作为凸角补偿图案可以获得完整的方形角。然而,这些补偿图案占据了很大的面积,在许多情况下无法使用。

3)<110>晶向正方形、<110>晶向梁和两种<110>条不对称分支补偿掩膜下的硅被高指数晶面底切,并在凸角处留下不同尺寸的削角,如图4。其中,用<110>条不对称分支(II)补偿的凸角具有最小的削角,而用<110>晶向梁和<110>条不对称分支(I)补偿的凸角的顶面和底面出现显著的削角。与叠加正方形、<100>补偿条、<100>宽梁和<100>窄梁相比,这些补偿图案占用的补偿面积较小。

4 结 语

实验研究了不同电阻率的硅片上在KOH基和TMAH基腐蚀溶液中的底切率,测量了8种凸角补偿图案的补偿深度,并与理论预测值进行比较。实验结果表明:1)在KOH腐蚀液中加入IPA,底切率几乎没有变化;在TMAH腐蚀液中加入IPA,底切率显著降低;2)在TMAH-IPA腐蚀液中,随着硼掺杂浓度增加,底切率减小;3)使用叠加正方形、<100>补偿条、<100>宽梁和窄梁作为凸角补偿图案,可以获得完整的凸角。这些结论对凸角补偿图案的设计、腐蚀液类型和硅片的选取具有一定的参考价值。