深海水下采油树用控制模块对数扫频振动试验方法

范 强, 万 波, 安维峥, 徐骋曦, 康永田

(1. 中国船级社, 北京 100007;2. 中海油研究总院有限责任公司, 北京 100028)

0 引 言

近年来,随着我国深海开发设备国产化进程的推进,水下生产系统龙头产品水下采油树的研发,在国家和业界的推动下,从样机逐步走向工程。在水下采油树国产化进程中,其控制系统[水下控制模块(Subsea Control Module,SCM)]的研制是必不可少的。SCM的核心部件水下电子模块(Subsea Electronic Module,SEM)更需要经过各种性能和功能测试才可应用。由于我国起步较晚,设计标准大多以国外为主,因此在国产化研发过程中,包括测试验证环节,都面临着标准的解读、适用性分析、测试验证方法和衡准的全过程探索和研究。

SCM主要用于控制采油树生产时井口的流量、压力和多种采油工艺措施的实施。SEM的高可靠性可保证SCM工作时的安全、可靠,并降低采油过程中的潜在风险[1]。为保障SEM的高可靠性,SEM整机在制造过程中需要进行压力与密封、环境应力筛选、温升等诸多性能验证试验以及装配过程中的工厂接收试验(Factory Acceptance Test,FAT)、扩展工厂接收试验(Extend Factory Acceptance Test,EFAT)和系统集成试验(System Integration Test,SIT)。多数试验测试范围、测试对象、测试方法与衡准在ISO 13628-4、API Standard 17F、中国船级社(CCS)、GB/T 21412.6等规范[2-5]中有清楚的规定,但也有部分试验项目的测试要求不很完备,如振动测试之类的项目,测试目标、测试要求和衡准是明确的,但测试对象(即被测对象到底应包括哪些部件,是SEM整机还是单独的印刷电路板)、具体测试工装方法在标准中却未明确给出。为保障装配的SEM是完好的,避免SEM与水下采油树产生共振等,SEM的对数扫频振动测试也是标准、规范要求必须开展的重要试验[2-5]。面对测试对象、测试用工装要求和方法的不明确现状,以国内某工程项目的产品为例,对2种不同工装的SEM整机进行对数扫频振动测试,依据试验结果对振动测试对象的范围、工装方法进行分析和探究,旨在有效促进该设备的测试效率和测试可靠性的提高,促进SEM国产化进程质量的提升。

1 测试目的和依据

1.1 测试目的及标准要求

SCM通常由2套SEM、液压系统和外部封装系统组成,SEM是电子模块,也是容易失效的关键部件[6-8]。由于SEM结构复杂,在装配时有诸多螺栓连接,且连接的松紧程度又不完全相同,虽然在装配之前已经对液压系统及部件、印刷电路板等各种零部件[1,6-8]进行扫频振动测试,但为保障SEM装配后达到设计要求和性能的可靠性,还应进行整机扫频振动测试,以提前发现SEM产品组件间接触不良、电路断续不稳等影响工作稳定性的制造和装配缺陷[9]。

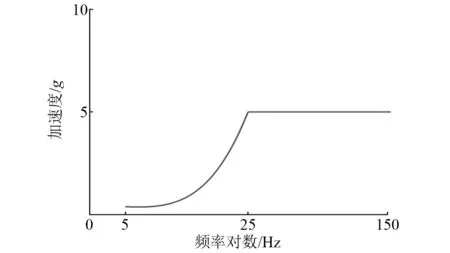

根据API Standard 17F之9.2.3.2.3 的要求,需要对SEM整机进行对数扫频振动测试,以保障SEM产品的装配和性能质量[2-3]。API Standard 17F对数扫频振动试验施加的激励如图1所示。

注:对于Q1和Q2,在5~25 Hz,位移为±2 mm;对于Q1,在25~1 000 Hz,加速度为5g;对于Q2,在25~150 Hz,加速度为5g图1 API Standard 17F对数扫频振动试验施加的激励

对数扫频的基本要求如下:最大扫频率应为每分钟一个8倍频程;扫频率足够低,以允许任何共振建立振幅;进行从5~150 Hz(Q2)/1 000 Hz(Q1)的扫描,并返回至5 Hz;若在5~150 Hz未观察到机械放大系数大于10的共振,则认为被测试的设备(Equipment Under Test,EUT)通过试验[3]。

GB/T 21412.6和ISO 13628-6规定,EUT应按正常服役条件安装在测试装置上。若在正常服役时安装冲击缓冲器和减振器,在振动测试中,应由刚性结构单元代替。应进行单独的测试以确认缓冲器和减振器的功能和质量。这也适用于带缓冲器和减振器的电路板导轨[2-5]。

激发源应施加至相互垂直的轴线上。轴线的选择应尽可能检测设计故障。对印刷电路板或含有印刷电路板的设备,其中一个轴线应分别垂直于电路板或大多数电路板平面。GB/T 21412.6扫频振动试验施加的激励如图2所示。

图2 GB/T 21412.6扫频振动试验施加的激励

对数扫频的基本要求如下:最大扫描速率为每分钟一个8倍频程;扫描速度足够低以允许共振至一定的幅值;从5~150 Hz再返回5 Hz进行扫描;若在5~150 Hz未观察到机械放大系数大于10的共振,则EUT可通过测试。

从API Standard 17F、GB/T 21412.6和ISO 13628-6对扫频振动测试的基本要求和衡准的角度进行分析,3个标准的要求基本一致。

1.2 测试对象及工装的确定

API Standard 17F、GB/T 21412.6和ISO 13628-6对对数扫频振动测试的基本要求、扫频频率、加速度等参数及衡准是相对比较明确的,但在实际操作时,经常出现检验单位对于测试对象的范围、工装的要求理解不一致,主要分歧如下:

(1)对SEM的印刷电路板进行单独的对数振动扫频测试即可。

(2)工装尽可能按照SEM在SCM中的安装位置、振动传递的位置、方向进行整机测试。

(3)SEM整机直接固定在测试设备上进行测试,不要求安装位置与其所在SCM中的位置相同,但x、y、z等3个方向的激励加载与其在SCM中振动传递的位置、方向相同。

对于(1),本文和文献[6]已进行论述。对于(2)和(3),根据工程反馈,主要原因如下:标准规定“被测对象(EUT)应按照正常服役条件安装在测试装置上”,标准中的正常服役条件是否包括SEM的安装高度和安装位置,还是理解为激励条件和方向符合服役条件即可,即“SEM按实际位置工装测试”和“SEM整机直接测试”哪种测试方法更合理。就这2种不同的理解,以某工程项目水下控制模块的SEM为例,采用理论初步分析工装要求和实际工程测试验证的方法,对这2种工装进行探究。

2 工装要求分析

某工程项目水下控制模块中的SEM在设计和整机对数扫描振动测试时均为无阻尼设计,因此基于无阻尼单自由系统固有频率的计算公式,对SEM整机进行初步工装要求分析。无阻尼系统的固有频率公式为

(1)

式中:fn为固有频率;k为刚度;m为被测对象的质量+工装的质量。

由式(1)可知,结构的固有频率主要受刚度和被测对象及工装质量的影响。结合“SEM按实际位置工装测试”和“SEM整机直接测试”两种工装测试,分析工装要求如下:

(1)在进行“SEM按实际位置工装测试”时,为使SEM在整机测试时达到如图3所示的实际位置,必须使用细长杆进行工装。但采用细长杆进行工装后,SEM及工装整体刚度下降,即k减小,固有频率fn相应降低。在整机进行对数扫频振动测试时,尤其在低频扫频过程中,须防止由工装的共振或松动导致测试结果误判。

图3 某工程用SCM装配图

(2)在进行“SEM整机直接测试”时,由于SEM整机直接固定在测试台上,工装为螺栓直接固定,SEM及工装整体刚度较大,即k基本保持不变,固有频率fn基本不会受到工装刚度的影响。

3 2种工装试验

为验证2种工装对于SEM整机作为被测对象的可行性,分别对“SEM按实际位置工装测试”和“SEM整机直接测试”两种测试工装进行对数扫频振动测试。2种工装的SEM整机测试均在同一试验台上,激励大小和方向相同,根据API Standard 17F之9.2.3.2.3 的要求,频率范围为5~150 Hz,其中5~25 Hz的幅值为±2 mm,25~150 Hz加速度为5g。重点讨论试验对象的范围及不同工装对测试的影响,试验台的选择在文中暂不讨论。

3.1 SEM按实际位置工装测试(试验1)

(1)试验对象及布置

该试验将SEM按照在SCM中的实际位置,通过细长杆工装件进行固定,如图4所示。SEM整机包括底板、SEM承压结构和1个SEM。

图4 按照安装位置布置进行试验

(2)试验结果

在该试验布置下,进行对数扫频振动测试:扫频过程先从5~150 Hz扫频,再从150 Hz返回至5 Hz扫频。其中5~25 Hz低频段的激励输入如下:幅值±2 mm;25~150 Hz的激励输入加速度为5g。

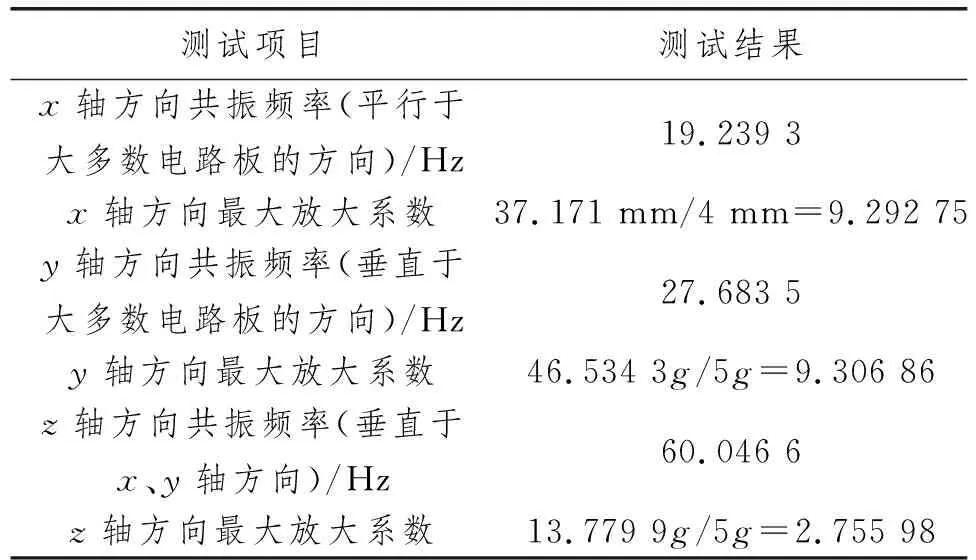

试验测试的共振频率和最大放大系数如表1所示,其中从150 Hz返回至5 Hz反向扫频的共振频率与从5~150 Hz正向扫频的数据稍有误差,但在误差范围内,不影响扫频结果的判断。

表1 SEM按实际位置工装测试(试验1)测试数据

试验结果分析:

①x轴、y轴和z轴放大系数均未出现超过10的现象,由于篇幅限制,仅展示x轴方向的振动响应曲线。

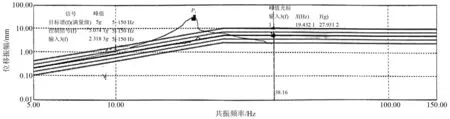

② 对于x轴,在5~150 Hz扫频过程中:如图5所示,在5~25 Hz低频段发生共振,当x轴方向共振频率为19.239 3 Hz时,最大放大系数为9.292 75;如图6所示,在25~150 Hz没有发生共振。在150~5 Hz反向扫频过程中:如图7所示,在25~150 Hz没有发生共振;如图8所示,在5~25 Hz低频段发生共振,x轴方向共振频率为19.048 5 Hz,最大放大系数为7.610 50。在正向、反向扫频过程中,虽然放大系数均未超过10,但在试验过程中中间立柱抱箍与平板连接螺栓的试验工装出现松动,多次试验均出现此现象。

注:P1为共振点,只有当P1所在的振幅响应曲线跳出5线格时,才受到关注;X(Hz)为P1对应的共振频率;Y(mm)为P1对应的振幅图5 x轴 5~150 Hz对数扫频振动测试结果(5~25 Hz低频段激励响应,位移振幅)

注:P1为共振点,只有当P1所在的振幅响应曲线跳出5线格时,才受到关注;X(Hz)为P1对应的共振频率;Y(g)为P1对应的加速度振幅图6 x轴5~150 Hz对数扫频振动测试结果(25~150 Hz的激励响应,加速度振幅)

图7 x轴 150~5 Hz对数扫频振动测试结果(150~25 Hz的激励响应,加速度振幅)

图8 x轴 150~5 Hz对数扫频振动测试结果(25~5 Hz低频段激励响应,位移振幅)

③ 试验后通电检查SEM,SEM能正常工作,信号正常。

④ 按照API Standard 17F、GB/T 21412.6和ISO 13628-6的测试接受标准,判定为不合格。

(3)结果分析

试验后通电检查SEM信号正常,且y轴和z轴试验全过程无异常,说明出现机械放大系数超过10的结果并非SEM缺陷。这一结果与第2节(1)中的分析结论一致,即使用细长杆工装后,整个被测对像SEM的刚度下降,在进行低频扫频时,工装发生共振,导致试验结果不合格,试验无法开展。

3.2 SEM整机直接测试(试验2)

(1)试验对象及布置

该试验将SEM直接固定在试验台上进行整机扫频振动测试,唯一的工装仅为坚固螺栓,试验布置如图9所示。该试验布置确保振动试验的振动源通过SEM的底部施加约束,同时通过中间立柱将施加的振动传递至SEM的顶部进行约束,与SEM实际在SCM中的约束情况保持一致。

图9 试验布置

(2)试验结果

对数扫频振动的参数依然按照API Standard 17F之9.2.3.2.3 的要求,在该试验布置下,进行对数扫频振动测试,输入和扫频方法与试验1相同,即先从5~150 Hz再返回至5 Hz进行扫描,其中5~25 Hz的幅值为±2 mm,25~150 Hz加速度为5g。

试验数据如表2所示。

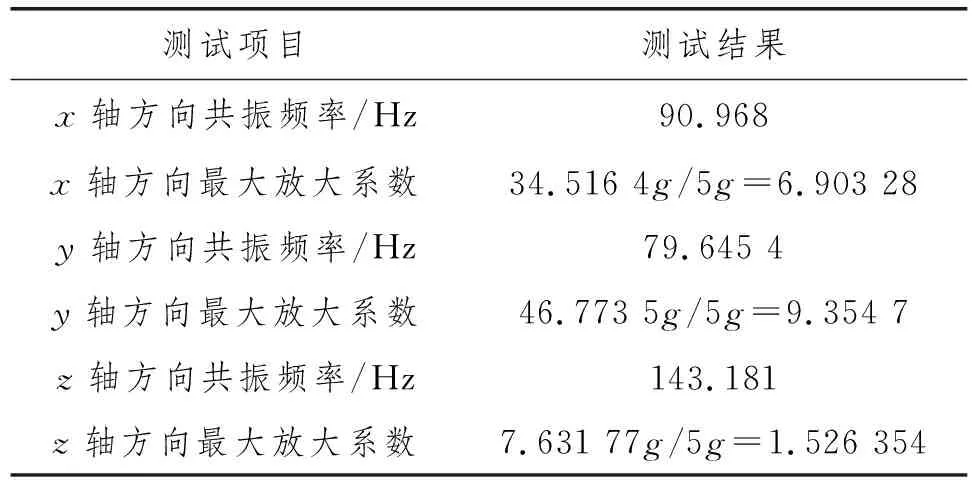

表2 SEM整机直接测试(试验2)试验结果

试验结果如下:

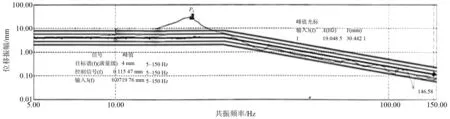

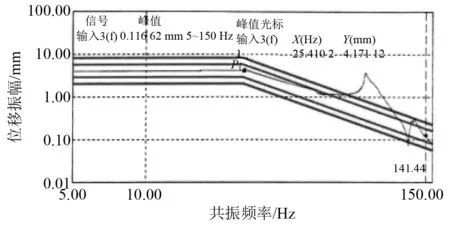

①x轴、y轴和z轴等3个方向的扫频振动结果均未出现机械放大系数超过10的现象,且在5~25 Hz低频段无共振点;y轴扫频中放大系数最大,y轴为最敏感的方向,如图10~图13所示。

图10 y轴5~150 Hz对数扫频振动测试结果(5~25 Hz低频段激励响应,位移振幅)

图11 y轴5~150 Hz对数扫频振动测试结果(25~150 Hz的激励响应,加速度振幅)

图12 y轴150~5 Hz对数扫频振动测试结果(150~25 Hz的激励响应,加速度振幅)

图13 y轴150~5 Hz对数扫频振动测试结果(25~5 Hz低频段激励响应,位移振幅)

② 试验后,无机械松动;通电检查SEM,SEM能正常工作,信号正常。

③ 根据API Standard 17F、GB/T 21412.6和ISO 13628-6的测试接受标准,该试验结果为通过测试。

(3)结果分析

试验后通电检查SEM信号正常,且x轴、y轴和z轴等3个方向的扫频振动结果均正常,在低频处也未出现共振现象,说明将SEM整机直接固定在振动设备上进行测试,测试结果未受工装与被测对象SEM连接刚度的影响。测试结果与第2节(2)中的分析结论一致。

4 结 论

进行国产化研发过程的SEM整机对数扫频测试,理论初步分析和试验结果分析与验证表明,现有规范标准的测试要求和评价衡准在内容上基本满足要求,但在试验程序和工装上须进行有针对性的分析,而且须关注可能由工装本身特征引起的误报信息,并得到如下结论:

(1)整机对数扫频测试的目的是测试SEM电子设备及内部小部件装配及印刷电路板是否完好,不必按照安装的位置进行扫频,由于增加了细长支撑工装件,易导致振动传递失真且易发生工装共振。相比之下,直接将SEM固定在振动测试台上进行测试更为简单有效。

(2)在新产品研发阶段,标准未明确的部分可通过理论分析和试验进行补充,以保障水下设备国产化过程中设备性能的全面验证,进而提升国产化产品质量。