基于FBG的自升式平台爬升齿轮扭矩监测系统设计

许结芳, 刘会涛, 吕伟华, 邓杰麟

(广东精铟海洋工程股份有限公司, 广东 佛山 528000)

0 引 言

自升式平台工作环境十分恶劣,长期承受风、流和冰载荷等各种环境载荷[1]。老龄平台经多年服役,其升降系统的承载能力已严重下降。而且在作业过程中,平台的各种运行设备并不是独立存在的,全部设备的总体布局受到诸多因素的限制,确保平台的重心处于各桩腿所围成的多边形区域的形心位置非常困难,平台易存在一定程度的偏载[2]。这将造成每根桩腿上的升级单元受力不均。在实际运行中,当桩腿齿条与爬升齿轮轴啮合传动时,齿轮的垂直切向力等载荷会随着啮合半径的变化而变化,总升降载荷就会受影响产生波动,势必会降低升降平台的稳定性;严重时,将大幅增加起升作业的动载载荷,引发故障并加速损坏[3]。通过对爬升齿轮进行扭矩实时监测,可准确地掌握自升式平台作业过程中各桩腿的实时受力情况,从而实时掌握平台的平衡状况,再结合平台倾角等监测数据,通过控制系统的调整可有效防止载荷不均、过载等状况发生,对于保证自升式平台的安全生产运行有着非常重要的现实意义。

1 爬升齿轮扭矩/负载监测现状

扭矩监测在自升式平台的升降系统爬升齿轮中已有应用,但并不成熟。由于爬升齿轮需要插入行星减速箱内部,难以将扭矩传感器安装在减速箱与爬升齿轮间直接进行扭矩测量。目前常见的2种爬升齿轮扭矩测量方法都属于间接测量。目前,主要的爬升齿轮扭矩测量方法是通过测量电机电流或功率来测量爬升齿轮扭矩。当自升式平台处于正常顶升或动态模式时,电机电流与功率和扭矩的转换呈线性关系。然而,对于常用的异步电机,无论是变频电机还是非变频电机,在零速或接近零速以及电机失速或即将启动时,爬升齿轮扭矩与准静态电机电流之间不再是线性关系,该方法在静态保持模式下以及制动系统出现故障时效果不佳。另一种方法是在升降单元的输入轴与电机之间加装扭矩传感器,以此测得电机的输出扭矩,再经过参数换算得出爬升齿轮的扭矩。由于升降系统通常由4级平行齿轮减速器和2级行星齿轮减速器组成,这6级减速系统的传动效率取决于齿轮、轴承的制造公差以及表面光洁度和润滑条件等因素,其传动效率范围为0.73~0.95。这种大范围的传动效率易导致从电机至爬升齿轮的扭矩读数转换的不确定性。同时,随着减速器使用时间的增加,齿轮和轴承都会发生磨损,进一步造成传动效率的变化,测得的爬升齿轮的扭矩会存在延迟和偏差,难以进行实时准确测量。

为解决爬升齿轮扭矩间接测量中的问题,自升式平台制造商和研究人员开始对爬升齿轮扭矩进行直接测量,但由于爬升齿轮大部分位于行星箱内,整体结构紧凑,齿轮端与齿条啮合处工作环境恶劣,进行非接触式测量十分困难,因此大部分采用接触式测量。目前,主要的直接测量方法是在爬升齿轮的齿轮端安装应变片式扭矩传感器[4-8]。但是,对于自升式平台爬升齿轮这一特定对象,应变片式扭矩传感器存在诸多缺点:自升式平台所处的海洋环境存在严重的腐蚀问题,如海水腐蚀和氢腐蚀等;自升式平台升降系统齿轮箱的设计寿命较长,一般在20 a以上,然而应变片式扭矩传感器使用1~2 a后须重新校准,维护成本增加;爬升齿轮靠近电动机,杂散电流会对应变片式扭矩传感器带来严重干扰。

随着光纤传感技术的迅速发展和创新,光纤布拉格光栅(Fiber Bragg Grating,FBG)传感技术以其独特优势成为研究热点,其主要集中应用于隧道、桥梁、铁路和建筑等领域,海工装备应用较少[9]。FBG是一种以光波为载体,光纤为外部物理参数测量、传输介质的新型传感技术,具有耐腐蚀、传感器自校准、耐高温、耐电磁干扰、高灵敏度、体积小、抗电磁干扰能力强、适合旋转件等一系列独特优势[10],满足自升式平台升降系统工作环境要求。因此,本文探索运用FBG传感器对爬升齿轮进行扭矩监测。

2 基于FBG扭矩测量原理

由FBG的测试、传感原理及扭矩测量原理可知,轴向应变Δε和温度变化ΔT引起的FBG波长偏移Δλ[11-12]可表示为

(1)

式中:λ为FBG中心波长;ρe为光纤材质的有效弹光系数;αf为热膨胀系数;ξ为热光系数。

根据材料力学知识,当旋转轴受到扭矩时,与中轴线成45°与135°夹角方向的部位应变最大,为了提高测量灵敏度同时实现测量过程中的温度自动补偿,在弹性轴相对于中轴线45°和135°表面处分别粘贴1根FBG,则有:

Δλ1=kTΔT+kεε45°

(2)

Δλ2=kTΔT+kεε135°

(3)

式(2)和式(3)中:Δλ1、Δλ2分别为2个FBG中心波长变化量;KT为 FBG 温度灵敏度系数;kε为FBG应变灵敏度系数,kε=1-ρe;ε45°和ε135°分别为轴上2个FBG产生的应变。

式(2)~式(3),可得:

(4)

双FBG扭矩传感器数学模型为

(5)

式中:M为转轴传递扭矩;d为转轴直径;G为转轴剪切模量。

3 爬升齿轮扭矩监测系统总体设计

3.1 总体结构设计

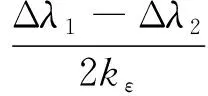

对于所采用的扭矩测量方法,具体测量原理如下:将弹性元件和爬升齿轮两端固定,当爬升齿轮承受扭矩时,两端产生的扭转偏差会使弹性元件的应变发生变化,通过传感器测量弹性元件的应变即可获得爬升齿轮的扭矩。基于FBG的自升式平台升降系统爬升齿轮扭矩监测系统如图1所示。

图1 爬升齿轮扭矩监测系统

爬升齿轮轴向设有通孔,爬升齿轮扭矩监测系统包括信号探测单元和信号处理单元。信号探测单元进行扭矩信号测量,设置在爬升齿轮通孔内,包括由弹性元件和FBG传感器组成的扭矩测量装置,FBG粘贴在弹性元件上,弹性元件与爬升齿轮两端固定连接,在安装时弹性元件和爬升齿轮二者轴线重合。信号处理装置进行FBG信号传输、解调及处理,设置在爬升齿轮外。

3.2 爬升齿轮齿条仿真分析

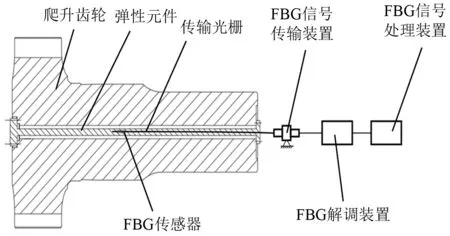

由于爬升齿轮扭矩测量以爬升齿轮作为扭矩敏感元件,根据其受到扭矩时前后端相对角度变化来反映扭矩大小,因此确定传感器量程需要先计算爬升齿轮扭转角。根据弹性力学相关知识,计算扭转角需要先计算爬升齿轮极惯性矩IP,但由于爬升齿轮形状不规则,其极惯性矩IP计算极为复杂,无法轻易得到扭转角。通过有限元分析方法计算爬升齿轮的扭转角。约束条件设置如下:在花键端部进行固定约束,限制齿条自由度;在轴承位置进行无摩擦约束,在齿条端面施加载荷,载荷大小为450 t。具体如图2所示。

图2 极限负载下齿轮齿条静态接触边界条件

图3(a)所示为爬升齿轮圆周方向的变形,其最大位移点在齿轮齿顶,大小为2.37 mm。但采用Ansys并不能直接得到爬升齿轮的扭转角结果,需要在后处理中自定义求解结果。具体过程为在圆周变形的基础上,输入自定义表达式y/365 mm(其中:y为爬升齿轮圆周方向的变形量;365 mm为爬升齿轮齿顶圆半径)。在极限负载下爬升齿轮的角度大小如图3(b)所示,显示的结果约0.37°。

图3 有限元仿真结果

3.3 弹性元件结构设计及优化

FBG传感器是一种依靠光波传输的传感器,可制造不同规格尺寸,以适用不同的测量和监测需求。FBG对结构材料的测量影响较小,可适应各种复杂环境[13]。在满足结构刚度要求的基础上,需要尽可能提高测试单元的应变灵敏度,因此选择拼接轴结构作为弹性元件,如图4所示。

图4 弹性元件结构形状示例

拼接轴由测量轴和传递轴组成,通过法兰连接。测量轴为中间小径轴段,内径d2为10 mm,外径D2为16 mm,长度L2为60 mm;材料选用剪切弹性模量较小的铝合金;测量轴上粘贴2个FBG,粘贴方向与轴线分别成45°和135°。传递轴为两侧大径轴段,内径d1为20 mm,外径D1为40 mm,长度L1为480 mm;材料与爬升齿轮材料相同。由于FBG粘贴在测量轴表面,为便于光纤传输需要设置引出孔,考虑到测量轴长度较短,若在其上设置引出孔会造成应力集中影响扭矩测量的传递精度。因此,将引出孔设置在靠近光纤传输装置的传递轴上,引出孔应保持一定的弧度,使传输光纤顺利导出,尽可能降低由光纤弯折带来的光损耗。

4 弹性元件标定试验

4.1 试验装置

在进行自升式平台齿轮齿条扭矩测量试验之前,需要对FBG扭矩传感器进行标定试验,以获取其线性度、迟滞性和重复性等静态性能指标。搭建试验平台,如图5所示。采用轮辐式力偶加载装置,通过固定支承座1将扭矩传递轴2固定在底座蜂窝面包板10上;扭矩传递轴穿过带座轴承4与用来施加扭力的法兰盘5通过平键连接;砝码通过钢绳加到法兰盘的两侧,砝码的重力沿着钢绳传递至法兰盘上。根据扭矩加载原理,钢绳两端拉力相反,钢绳可将力的方向转变为法兰盘边缘的切向方向,这就可为扭矩传感器提供纯扭矩。

注:1.固定支承座;2.扭矩传递轴;3.FBG扭矩传感器;4.轴承座;5.法兰盘;6.砝码;7.钢绳;8.定滑轮;9.定滑轮支撑板;10.蜂窝面包板图5 弹性元件标定试验实物图

4.2 试验结果及分析

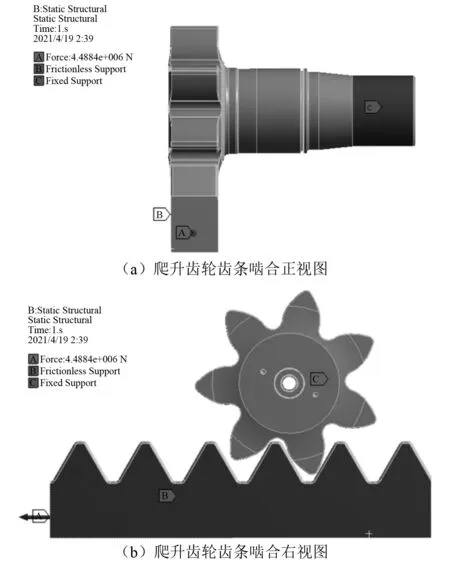

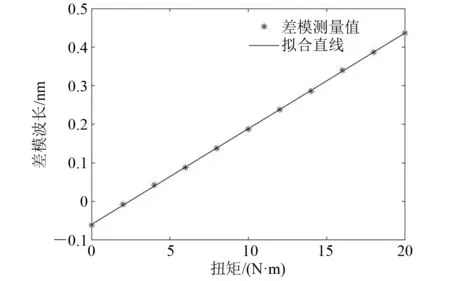

当齿轮承受极限负载时,测量轴承受扭矩约17 N·m,小试验台量程选择为20 N·m,共设置10个加载点。解调仪采样频率为1 Hz。逐点加载至额定值,再由额定值卸载至零,记录FBG1和FBG2中心波长值并计算差模值,如表1所示。

表1 扭矩加载试验数据

分别对表1中λFBG1、λFBG2和差模值在MATLAB中进行曲线拟合,如图6所示。差模波长与扭矩呈线性关系,拟合得到差模波长的标定方程为y=0.024 83x-0.059 73,此时传感器线性度误差为0.780%FS,线性相关系数为0.998,且5次试验的迟滞误差为2.650%FS,重复性误差为1.202%FS,符合爬升齿轮扭矩测量要求。

图6 差模波长与扭矩关系

5 自升式平台扭矩监测装置标定试验

5.1 自升式平台齿轮箱原型试验机

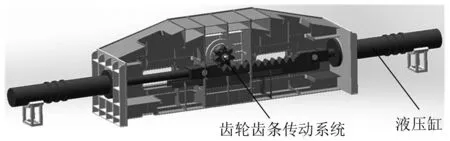

试验载荷模拟系统机构选用由广东精铟海洋工程股份有限公司为测试提升齿轮箱样机强度研制的原型试验机,如图7所示。升降单元装入试验机机架后,爬升齿轮与试验齿条按要求相互啮合,2个负载油缸与试验齿条连接,提供双向阻力载荷。通过设定2个负载油缸的压力,可提供升降单元空载试验、重载试验和超载试验所需的各种载荷。在安装扭矩监测系统时需要先将爬升齿轮从齿轮箱中拆卸下来,将扭矩传感器安装在爬升齿轮内部后再依次安装行星减速箱、平行减速箱,然后在靠近平行减速箱输出轴的端盖上安装光纤旋转连接器,最后将升降装置安装在升降固桩架上。

图7 自升式平台齿轮箱原型试验机三维图

5.2 静态标定试验

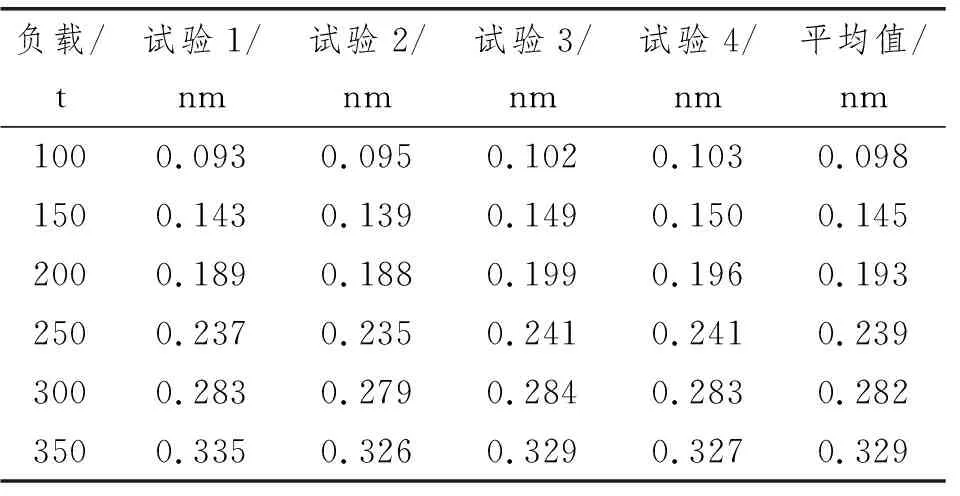

在进行静态标定试验时,齿轮箱驱动电机的制动器处于抱闸制动状态,通过液压缸给爬升齿轮施加扭矩。在进行正式试验之前,为保证试验台各部分接触良好,需要对爬升齿轮进行预加载。完成预加载后,进入正式加载过程。由于液压加载系统的限制,试验量程为100~350 t,加载值由小到大按固定间隔50 t进行,共有6个加载点。记录扭矩传感器FBG1和FBG2中心波长值并计算差模值,重复进行4次试验,对差模值取平均,数据整理后如表2所示。

表2 静态试验双FBG差模数据

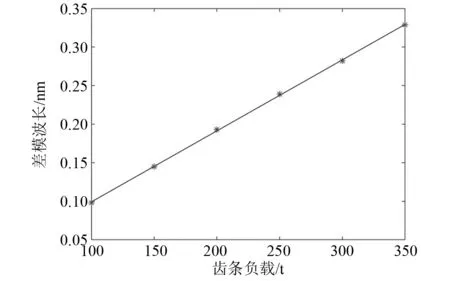

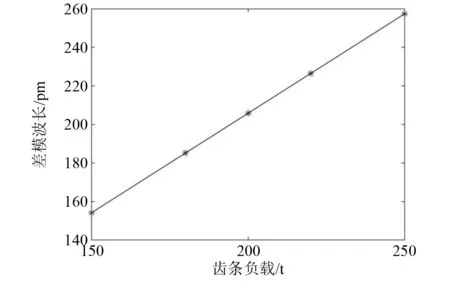

对表2中差模波长均值和施加载荷进行曲线拟合,如图8所示。

图8 差模波长与施加载荷关系

由图8可知,试验载荷参数和扭矩测试装置的输出信号参数呈现出较好的线性关系,扭矩传感器灵敏度为0.92 pm/t。

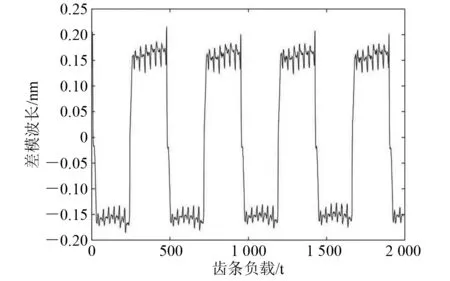

5.3 动态标定试验

在静态扭矩试验的基础上,对FBG扭矩传感器进行动态标定试验。动态试验在额定转速下进行,齿轮齿条提升速度为0.46 r/min。原型试验机模拟一个完整作业周期,包括升、降平台作业,时间约460 s。由于液压加载系统的限制,试验量程为150~250 t。

图9为双FBG差模波长时域信号图。由图9可知,差模信号类似于方波信号,说明双FBG差模信号有效消除了大部分弯矩影响,但在正反转行程中仍有周期性波动。为研究FBG波长周期性波动的来源,进一步分析试验数据可知,1个正反程中出现6~7个小范围波动,波动周期约37 s,约一对齿啮合的时间,说明出现该波动的原因之一是齿轮齿条传动过程中轮齿啮入啮出冲击造成的应力变化。此外,当齿轮正转切换为反转时,差模波长急剧升高,幅度约50 pm,这是由齿条转向所造成的。

图9 差模波长时域信号

将齿条负载增大,对爬升齿轮的扭矩监测进行多组试验,由于液压系统的限制,动态试验的负载控制在250 t以内。得到试验结果后,根据2个FBG的差模波长进行分析,拟合不同负载下的差模信号参数曲线,得到本次试验扭矩测量灵敏度为1.02 pm/t,如图10所示。该结果贴近静态测试的结果0.92 pm/t,由此表明利用该测试方法能够很好地进行爬升齿轮轴的扭矩监测。

图10 一个完整作业周期内差模波长时域信号

6 结 论

结合FBG传感技术原理,设计基于FBG的自升式平台爬升齿轮扭矩监测系统,对扭矩传感器的弹性元件进行结构设计及优化,采用双FBG对传感器进行温度补偿,在标定测试和试验后得到如下结论:

(1)搭建扭矩标定试验平台对FBG扭矩传感器进行标定,经过多组标定试验得到传感器的线性度、迟滞性和重复性等静态特性,试验结果表明:量程为20 N·m的FBG扭矩传感器的线性度为0.780%FS、迟滞误差为2.650%FS、重复性误差为1.202%FS。

(2)利用自升式平台原型试验机对爬升齿轮扭矩传感器进行测试试验。其中,对FBG扭矩传感器进行静态和动态试验,得到传感器静态灵敏度和动态灵敏度分别为0.92 pm/t和1.02 pm/t。

该FBG扭矩监测系统在实际运用过程中,尤其是对大型机械装备关键参数的监测,还需要进一步研究提高系统可靠性。