抽水蓄能电站发电电动机新型定子弹性元件安装

辛建忠,马代斌

(东方电机有限公司,四川 德阳 618000)

1 引言

水轮发电机定子铁心传统固定结构设计采用双鸽尾定位筋固定系统,该固定系统属于切向固定系统,径向上完全自由,导致定子铁心无法借助定子机座刚度,径向支撑刚度相对较弱。对抽水蓄能电站机组而言,会加剧定子铁心振动[1]。

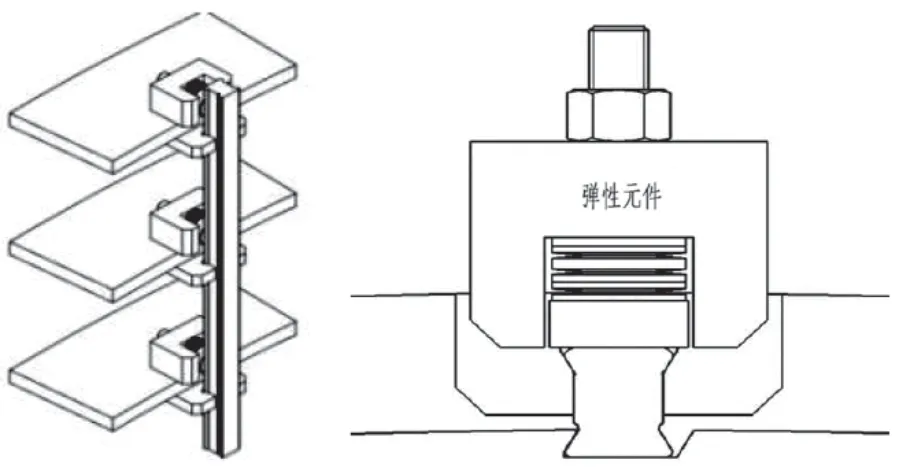

国内某350 MW抽水蓄能电站机组,定子铁心设计增加了新型弹性元件系统(见图1),它具有减振和适应铁心热膨胀的优点。这种新结构对定子铁心及定位筋的现场安装及质量控制提出了更高的要求。

图1 弹性元件结构示意图

2 新型弹性元件安装

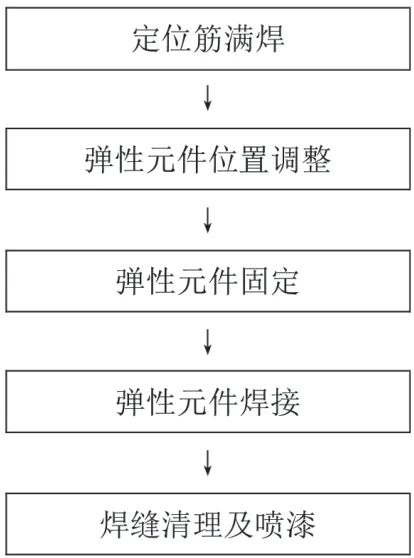

新型弹性元件的安装在定子定位筋托块全部满焊后进行,具体安装流程如图2所示。

图2 弹性元件安装流程图

(1)弹性元件安装位置调整

安装机座各层环板定位筋背部的弹性元件。注意在定位筋背部楔块安装过程中,通过加垫等方式调整楔块伸出环板的高度≤3 mm,避免伸出的楔块对弹性元件安装产生位置干涉。

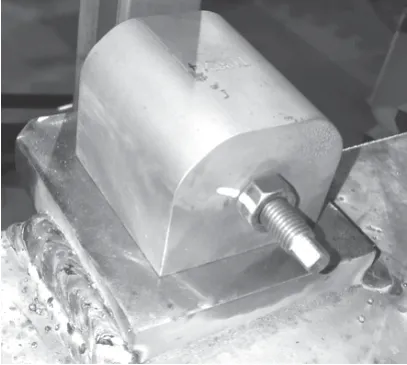

调整弹性元件的球头中心线与定位筋的中心线周向偏差≤1 mm(见图3),用0.10 mm塞尺检查球头两侧与定位筋之间间隙,应保持一致,且塞入深度偏差≤3 mm。

图3 弹性元件位置调整

(2)弹性元件固定

用单头千斤顶将弹性元件与定子机座环板轴向顶紧固定,同时用C形夹将弹性元件径向固定,防止弹性元件和定位筋在焊接过程中发生较大变形。

(3)弹性元件焊接

1)弹性元件点焊

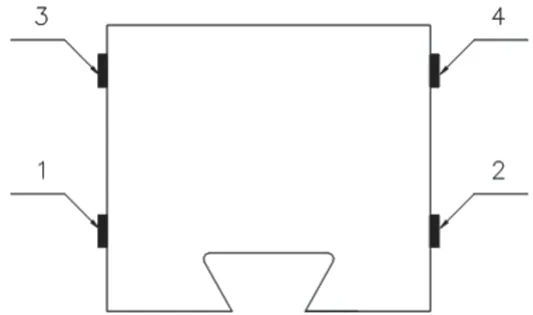

按图4所示的点焊顺序,将各弹性元件对称点焊到定位筋托块上。

图4 弹性元件点焊顺序

弹性元件点焊完成后,应再次检查弹性元件,满足以下要求:

①弹性元件的球头中心线与定位筋的中心线周向偏差≤1 mm;

②弹性元件球头与定位筋背部之间间隙<0.01 mm;

③用0.10 mm塞尺检查球头两侧与定位筋之间间隙,应保持一致,且塞入深度偏差≤3 mm;

④检查和测量定位筋,其半径、弦距及向心度应无明显变化。

2)弹性元件满焊

弹性元件满焊基本要求如下:

①焊材应检查合格并符合设计要求,且须按要求进行管理、发放和使用。在焊接前,焊条应按包装上的使用说明书进行烘焙,受潮的焊条应予以报废。

②焊接工艺和焊工应按照ASME标准《锅炉压力容器》第九章的规定进行焊接工艺评定和焊工资格考试,并经认可取得合格证。

③在焊接工艺、焊工得到认可前,不允许进行焊接。

④清除待焊部位周围50 mm范围内所有杂质和异物。

⑤焊接时,应采用多层多道退步焊。

⑥在焊接过程中,随时进行弹性元件焊缝收缩和定位筋半径、弦距、扭斜等数据的监测,并根据监测情况合理改变焊接顺序。

⑦弹性元件焊接完成后具体见图5。

图5 弹性元件焊接

(4)弹性元件焊后检查

1) 弹性元件与托块全部满焊结束后,在冷态下检查,应满足以下要求:

①弹性元件的球头中心线与定位筋的中心线周向偏差≤1 mm;

②弹性元件球头与定位筋背部之间间隙≤0.03 mm;

③用0.10 mm塞尺检查球头两侧与定位筋之间间隙,应保持一致,且塞入深度偏差≤3 mm。

2)严格检查并确认弹性元件背部所有拉紧螺杆和螺母已取出。并对定位筋进行复测检查,应满足下列要求:

①各环板处的定位筋绝对半径应在设计值-0.10~+0.30 mm以内,相邻两定位筋在同一高度上的半径差值应≤0.15 mm[2]。

②使用弦距检查样板和定子冲片检查应全部通过,同一横切面上的定位筋弦距偏差应≤0.20 mm,相邻两定位筋同一横切面上的弦距偏差应≤0.15 mm,各处弦距与弦距平均值的绝对值偏差应≤±0.15 mm[2]。

3)定位筋的向心度应≤0.10 mm[2]。

(5)弹性元件焊缝清理及喷漆

打磨、清理所有弹性元件焊缝,焊缝外观应无明显缺陷,焊角高度满足设计要求,对焊缝进行PT探伤检查应合格。对弹性元件及焊接部位进行彻底清扫,并按要求进行喷漆。

3 新型弹性元件安装重点和难点控制

3.1 弹性元件固定

(1)弹性元件轴向固定时,单头千斤顶的受力既能确保弹性元件被压紧,又不能让定子机座环板产生变形。

(2)弹性元件径向固定时,C形夹与定位筋的接触面应加垫胶皮等防护材料,防止定位筋表面损伤,C形夹的受力既能保证弹性元件径向压紧,又要确保弹性元件不被压缩。

(3)弹性元件初步固定完成后,应再次检查弹性元件的球头中心线与定位筋的中心线周向偏差以及球头两侧与定位筋的间隙。如不满足要求,应重新调整弹性元件,直至满足要求。

3.2 弹性元件焊接

(1)弹性元件焊接尽可能采用气体保护焊焊接方式。

(2)焊接时,应采用多层多道退步焊,焊接层数应≥4层。所有弹性元件同一层焊缝焊接完成后,应检查每根定位筋的半径、向心度和定位筋间的弦距,检查弹性元件的球头中心线与定位筋的中心线周向偏差以及球头两侧与定位筋的间隙,观察变化的趋势,合格后方可继续焊接第二层。

(3)焊接过程应对称施焊。同一弹性元件的左右两侧焊缝应有2名焊工同时施焊,定子机座圆周方向对称位置的弹性元件应同时施焊,相互间焊接速度应一致。

(4)弹性元件径向焊缝可由机座中心朝外焊接,也可以由外朝内焊接,具体可参考焊接后定位筋和弹性元件实测数据进行调整。

4 新型弹性元件安装效果

(1)国内某350 MW抽水蓄能电站机组定子弹性元件系统安装完成后,测量定子定位筋半径无明显变化(见图6),定位筋弦距、向心度等数据优良,弹性元件球头与定位筋间隙均<0.03 mm。

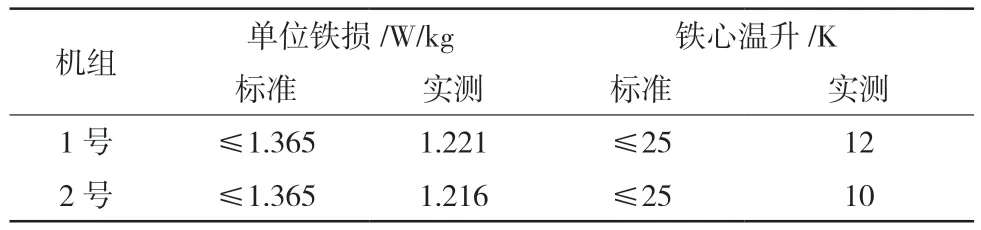

(2)国内某350 MW抽水蓄能电站机组定子铁心采用新型弹性元件系统后,在定子铁心磁化试验过程中,铁心单位铁损、铁心温升远低于标准规范要求值,具体参见表1。

表1 铁心磁化试验数据

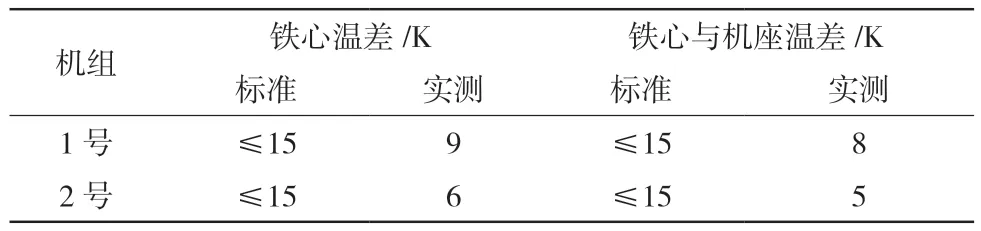

定子铁心温差及铁心与机座间温差远低于标准规范要求值[3],具体见表2。

表2 铁心磁化试验温差

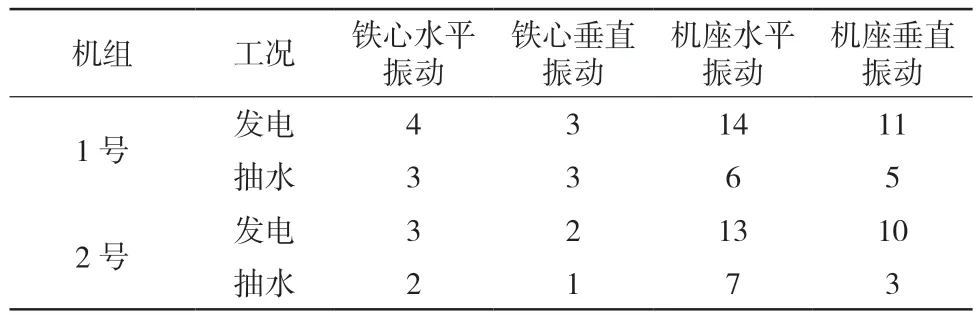

(3)国内某350 MW抽水蓄能电站机组定子铁心采用新型弹性元件系统后,在机组满负荷运行时,定子铁心和机座振动值较小,具体见表3。

表3 定子铁心和机座振动 单位:μm

5 结语

新型弹性元件对定子铁心的振动有较好的抑制作用,已陆续在国内多个抽水蓄能电站机组上使用。弹性元件安装过程中,对弹性元件的固定及焊接过程的控制是弹性元件安装过程的重点和难点,也是保证弹性元件能够满足设计要求的关键。

本文对新型弹性元件的安装过程进行了详细介绍,并针对弹性元件安装过程中的重点和难点控制措施进行了分析和实践,通过定子铁心磁化试验及机组运行实测数据,进一步证实定位筋背部增加的弹性元件安装质量良好,为同类型机组定位筋弹性元件的安装提供了良好借鉴。