海上风电吸力桶结构分析

龚 敏, 尹昊阳, 张东明, 陈守祥, 郑仁杰, 屈 衍,

(1. 中国电力工程顾问集团 中南电力设计院有限公司, 湖北 武汉 410014;2. 深洋海工技术(深圳)有限公司, 广东 深圳 518067;3. 华南理工大学 广州国际校区 海洋科学与工程学院, 广东 广州 511436)

0 引 言

吸力筒式基础也称为吸力式基础,是一种新型海洋工程基础结构型式,有多筒基础和单筒基础两种。其具有材料安装成本低于桩基础,易于海上安装运输的特点,因此受到海洋工程和海上风力发电行业的青睐[1]。

吸力筒式基础一般是单个或多个底部敞开、顶部封闭的圆筒形空腔结构,在自重作用下将基础部分沉入海床,筒内水体与海床形成封闭水体,然后抽出基础空腔内水体,在基础内产生内外压差,在内外压差和自重共同作用下,基础继续沉入海床的预定位置[2],并利用压差沉贯原理,承受上部的水平、竖向载荷和弯矩[3]。该类型基础在国际上已由试验阶段走向小批量规模应用阶段。欧洲吸力桶技术公司(SPT offshore)结合海上风机基础的受力特性,提出并建设多种新型吸力筒基础且已有小批量应用。

吸力筒式基础如图1所示,适用于地质条件为砂性土或软黏土的各种水深条件风场,可承受的环境载荷多样。

图1 吸力筒式基础

其优点在于:节省钢用量,减少制造费用;采用负压施工,海上安装速度快,便于在海上恶劣天气的间隙施工;便于运输和安装;吸力筒式基础插入深度浅,只须对海床浅部地质条件进行勘察,而且在风电场寿命终止时,可简单方便地拔出,进行二次利用。其缺点在于:在安装过程中由于负压,筒内土体会形成土塞;在下沉过程中容易产生倾斜,需频繁矫正;吸力筒式基础在海洋工程和海上风机的工程应用实例还较少,仅有丹麦Frederikshaven风场,另外,2010年6月29日国内道达海上风电研究院采用复合筒型基础作为海上测风塔的基础成功进行整体海上安装作业,香港东南水域风场也计划采用三筒基础型式。综合来看,吸力筒式基础作为海上风机基础应用前景很大,但可靠性还需要进一步的验证。

1 吸力筒导管架基础结构设计

1.1 设计流程

吸力筒导管架基础设计流程主要包括场区划分分组、载荷迭代、结构复核三大过程。场区划分分组过程主要考虑地质和水深因素,根据初版载荷和初步导管架体型通过承载力、抗倾覆、抗滑移、沉贯屈曲验算等手段初步确定每个分组的筒体尺寸及桩土刚度矩阵。载荷迭代过程主要基于风机厂家初版载荷开展基础变形、强度、疲劳和模态分析,若必要则再次进行承载力、抗倾覆、抗滑移、沉贯屈曲等验算,并将调整后的导管架和筒体尺寸反馈给风机厂家以确定是否继续迭代,如此反复至迭代完成。结构复核过程主要基于风机厂家迭代的终版载荷对其他分组进行复核,复核内容主要包括基础变形、强度、疲劳、模态、承载力、抗倾覆、抗滑移、沉贯分析等内容。

1.2 载荷与工况

海上风机基础设计考虑的载荷主要包括自重(风电机组、过渡段结构、桩基、平台和其他结构附件)、风机载荷、波浪力、冰载荷、水流力、风载荷、撞击力、水浮力、平台活载荷和地震力等。由于本项目地处东南沿海,属南亚热带海洋性气候,常年温和,不存在冰情的影响,因此设计时不考虑冰载荷的影响。

本项目风机基础设计安全等级为1级,结构重要性系数取1.1。

风电机组基础结构设计状况宜分为极端状况、正常使用极限状况、疲劳极限状况和地震状况。承载能力极限状态应进行极端状况、疲劳极限状况和地震状况下地基基础和结构构件承载能力验算,正常使用极限状态应进行正常使用极限状况下基础结构及地基变形、地基局部承载力、裂缝宽度验算。

风电机组基础设计时载荷组合按下列规定执行:

(1)承载能力极限状态应采用风电机组极端载荷与风、海流、波浪基本组合,风、海流、波浪基本组合应分别考虑50 a重现期极端高水位、50 a重现期极端低水位、设计高水位和设计低水位等4种情况。

(2)在承载能力极限状态下结构疲劳应按平均海平面状况下多年平均风、浪、流、海冰等与风电机组疲劳载荷的基本组合进行计算。

(3)在承载能力极限状态下地震状况应采用多年平均风、流及风电机组正常运行载荷基本组合,多年平均风、流应分别考虑设计高水位、设计低水位两种情况。

(4)正常使用极限状态应采用风电机组正常运行极限载荷与风、海流、波浪标准组合,风、海流、波浪标准组合应分别考虑50 a重现期极端高水位、50 a重现期极端低水位、设计高水位和设计低水位等4种情况。

(5)在进行载荷组合时,波浪载荷和冰载荷不应同时计入,漂浮物和船舶载荷不应同时计入,地震作用与波浪载荷不应同时计入。

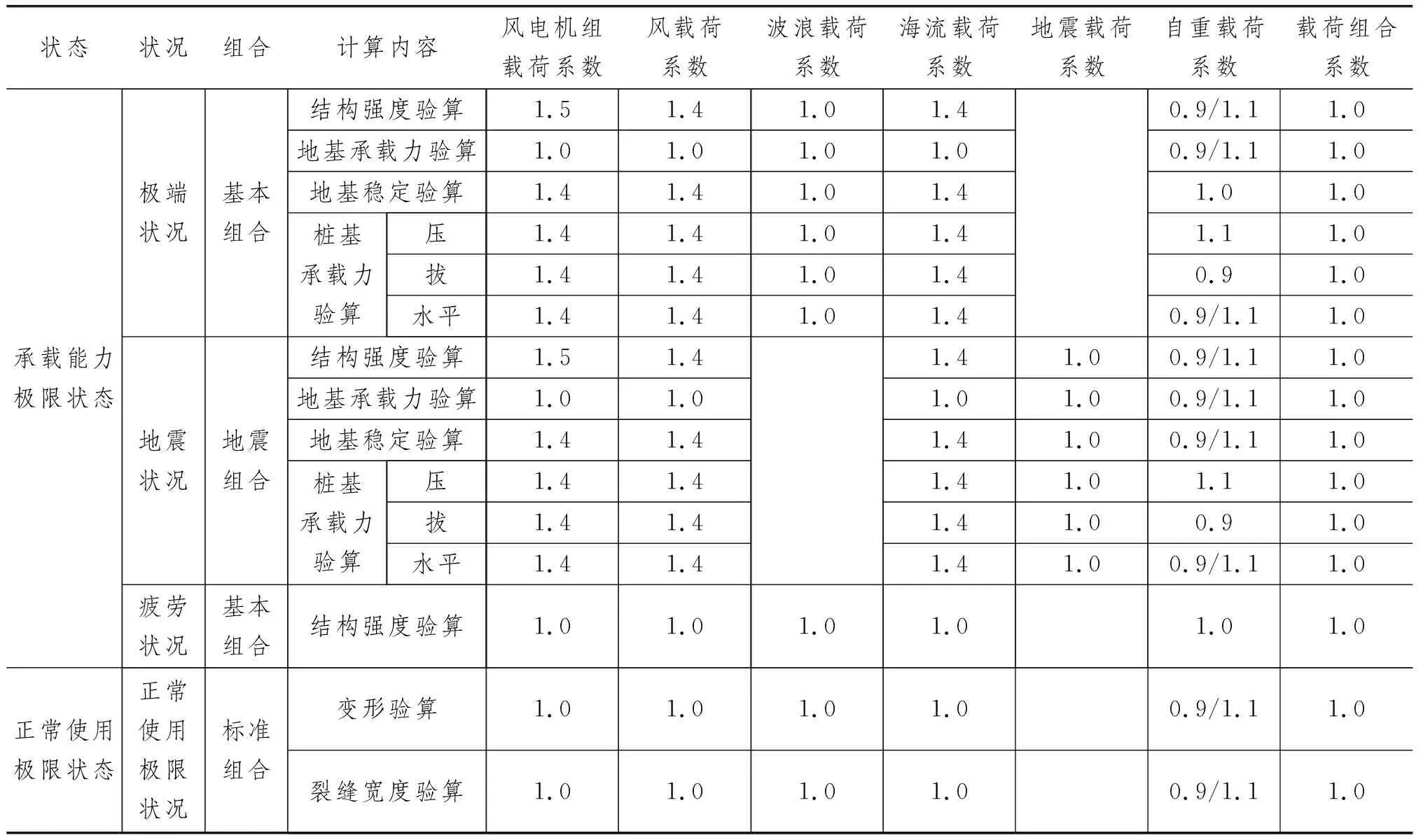

根据《海上风电场工程风电机组基础设计规范》[4],风机基础载荷分项系数取值如表1所示,载荷分项系数在相应的计算内容中组合使用,其中自重载荷系数“0.9/1.1”表示分别考虑2个系数的情况。

表1 载荷分项系数表

2 设计基础

2.1 风浪流条件

拟定风电场距海平面100 m高度,五十年一遇10 min平均最大风速为45.0 m/s,极大风速为60.0 m/s。

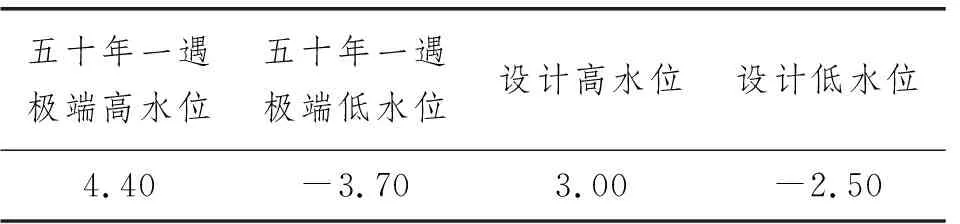

拟定设计水深为40 m,设计水位如表2所示。

表2 设计水位 m

拟定风机基础设计流速取五十年一遇流速,表层流速取2.00 m/s,低层流速取1.00 m/s。水深范围内通过SACS软件进行线性内插。

五十年一遇波浪要素如表3所示。

表3 五十年一遇波浪要素

若风机采取更严苛的设计标准可选取百年一遇的相应条件进行计算。

2.2 地质条件

参照《中国地震动参数区划图》[5]和《建筑抗震设计规范》[6]有关规定,拟建场地地震基本烈度为Ⅶ度,类别为Ⅲ~Ⅳ类,风电场50 a超越概率10%的地震动峰值加速度按0.120g~0.125g考虑,设计地震分组为第3组。拟定该项目位于海域,且浅部存在软弱土层和轻微液化土层,属于对建筑抗震不利地段。拟定工程场区典型机位的岩土物理力学指标如表4所示。

表4 典型机位土质参数

2.3 风机参数

通过前期的市场调研,主要考虑风电机组的技术成熟度、产能、产品规格、装机规模等因素,选用某风机厂家单机容量为8 MW的SG 8.0-167风机机组机型。其主要技术参数如下:单机容量为8 MW;风轮直径为167.00 m;轮毂高度为115.95 m;交界面至轮毂高度为91.95 m;塔顶至轮毂高度为2.29 m。

2.4 吸力筒基础模型

吸力筒导管架基础整体高度约86 m,总重约2 280 t(含附属构件)。导管架顶部预设与风机塔筒相连接的法兰。桶体直径为12.0 m,桶体高度为21.5 m。建模和分析工作主要在SACS和Abaqus软件中完成,导管架的模态分析和强度校核在SACS软件中进行,吸力筒的强度校核在Abaqus中进行。

3 吸力筒基础结构分析

3.1 模态分析

在海上风电机组所处的环境载荷中,风电机组叶片所受的风载荷和基础所受的波浪载荷、冰载荷等随机性强,具有较强的动力特性。风电机组上部结构和基础形成的整体结构在动力激励载荷下将使结构的受力和变形产生明显的放大效应。当激励载荷的频率接近风电机组结构的自振频率时,结构将产生共振,严重时危及整个结构的安全[7]。

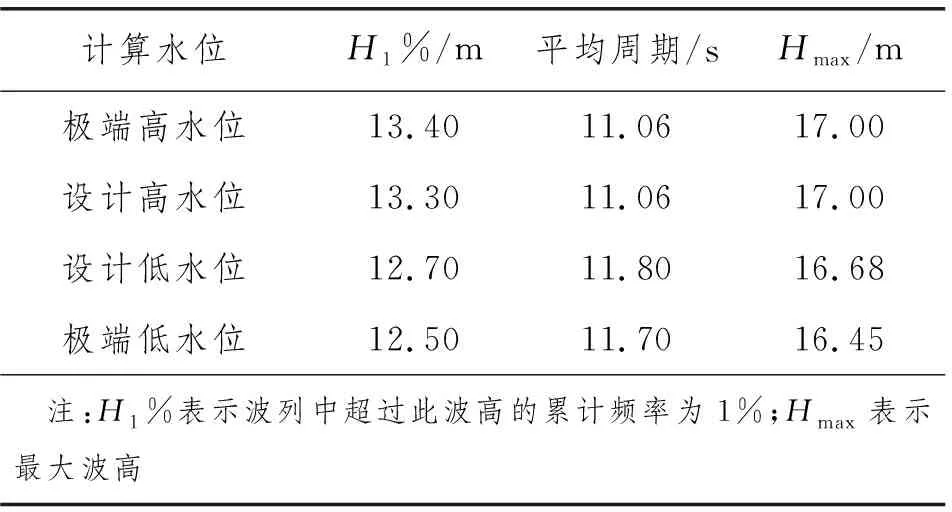

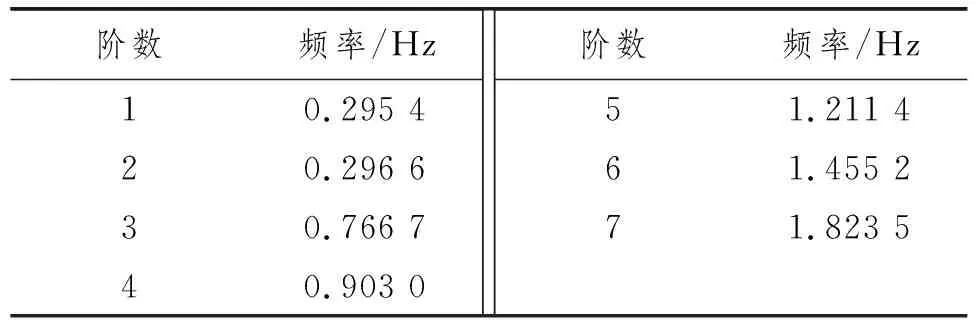

在SACS软件中采用机舱(包含机舱和叶片)+塔筒+风机基础整体结构分析来计算风电机组整体结构的各阶频率。在模型中塔筒和桩基均采用管单元,地基筒-土作用通过如表5所示的刚度矩阵进行模拟,风电机组各结构部分的自重和分布重心根据厂家提供的数据进行建模。

表5 典型机位正常运行工况下泥面刚度矩阵

模态分析有限元模型如图2所示。风机厂家要求的基础-塔筒-风机整体一阶自振频率范围为0.25~0.32 Hz。

图2 吸力筒导管架基础模型及典型振型

各阶频率计算结果如表6所示,经计算,在正常运行工况(土壤刚度条件)下典型机位的一阶频率为0.295 4 Hz,满足风机厂家要求。

表6 正常运行工况下典型机位模态

3.2 极端工况分析

基于SACS软件建立典型机位吸力筒导管架基础有限元模型,导管架计算模型如图3所示。模型输入泥面位置的刚度矩阵与正常工况相同(见表5)。

图3 典型机位导管架有限元模型

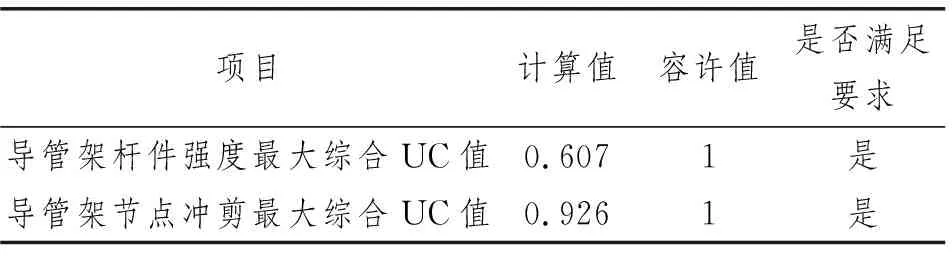

基于输入的刚度矩阵生成筒-土超单元模型,将其代入基础模型文件中对导管架结构强度进行计算,得到导管架杆件强度UC值如图4所示,典型机位导管架杆件强度最大UC值为0.607。节点冲剪UC值如表7所示,导管架节点冲剪最大UC值为0.926。根据表8结果满足设计要求。

表7 典型机位结构静力计算杆件节点冲剪UC值

表8 典型机位导管架极限工况计算结果

图4 典型机位结构静力计算杆件强度综合UC值

3.3 过渡段及吸力筒极端工况分析

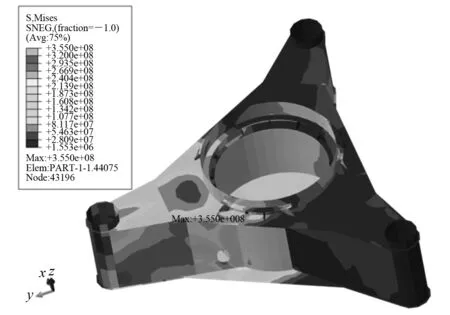

基于Abaqus软件对典型机位过渡段和吸力筒进行计算,建立有限元模型如图5所示。

图5 典型机位吸力筒导管架基础有限元模型

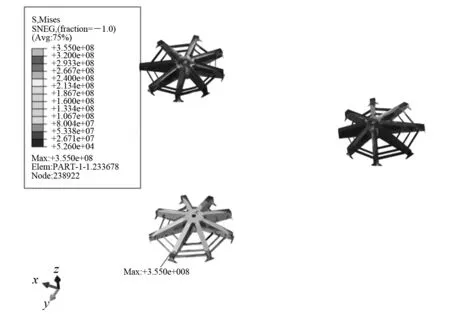

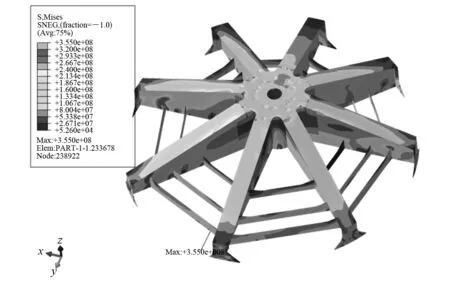

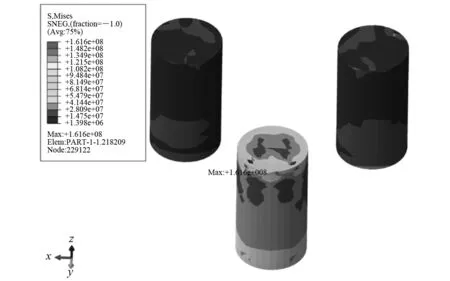

基于Abaqus软件对典型机位过渡段和加强段进行计算,得到过渡段和加强段应力云图如图6~图8所示。

图6 过渡段结构应力云图

图7 筒顶加强段应力云图

图8 筒顶加强段细节应力云图

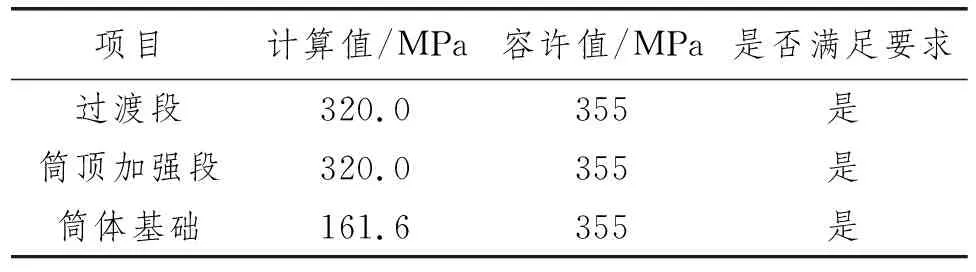

过渡段最大Mises应力为320.0 MPa,出现在过渡段上部加强板结构的局部区域。过渡段受压侧腹板处应力相对较大,但尚未达到材料的强度设计值。

筒顶加强段局部最大应力达320.0 MPa,集中在受压侧的加强段边缘。

筒型基础最大应力为161.6 MPa,分布在与加强段连接处附近,应力满足设计要求,具体应力情况如图9所示。

图9 筒型基础应力云图

综上所述,吸力筒基础过渡段和筒体基础整体强度满足设计要求,局部出现应力集中,但尚未达到材料的强度设计值,具体计算结果如表9所示。

表9 典型机位过渡段及筒体基础极限工况计算结果

4 结 论

基于SACS建立一套包含土壤在内的吸力筒导管架风机模型,并在极端工况下对该结构进行分析,发现导管架结构强度满足要求。采用Abaqus对过渡段和吸力筒强度进行校核,吸力筒基础过渡段和筒体基础整体强度满足设计要求,其中过渡段受压侧腹板处应力相对较大,筒顶加强段局部最大应力集中出现在受压侧的加强段边缘,筒型基础最大应力分布在与加强段连接处附近,但应力均满足设计要求。