高效减排环己酮氨肟化技术的开发及其工业化应用

马东强,孙 斌,杨克勇,宗保宁

(中石化石油化工科学研究院有限公司,北京 100083)

己内酰胺是制备聚酰胺6(PA 6)的基本单体,PA 6聚合物是制备PA 6纤维、工程塑料、薄膜等材料的重要原料,这些材料广泛应用于纺织、汽车、电子、航天航空等行业[1-4]。我国己内酰胺消费量中约有60%用于PA 6纤维,其中31%用于工业丝(帘子布占比19%、渔网丝占比12%),8%用于PA 6短纤维[5]。2022 年我国己内酰胺生产能力达5 690 kt/a、产量达3 990 kt,己内酰胺下游产品PA 6生产能力达6 070 kt/a、产量达3 900 kt,从供需看我国己内酰胺供应量相对充足,预计至2025年己内酰胺市场供应仍将保持较高的增长[6-7]。

环己酮肟是生产己内酰胺的关键中间体,传统环己酮肟制备工艺(如HPO法、NO法、HSO法等)存在流程复杂、生产成本高、腐蚀污染严重等问题[8-9]。20世纪80年代,意大利Enichem公司研制了钛硅分子筛(TS-1)新型催化剂,在其催化下环己酮与氨、双氧水进行氨肟化反应,高选择性地一步直接制备环己酮肟[10-11]。2003年8月,中国石油化工股份有限公司(简称中国石化)以自主研制、具有独特空心结构的新型钛硅分子筛(HTS)为催化剂,采用单釜淤浆床连续反应-膜微滤分离新工艺,成功开发环己酮氨肟化制备环己酮肟成套技术,首次实现工业应用。中国石化研发的环己酮氨肟化制环己酮肟技术同传统的羟胺肟化工艺相比,生产流程大幅简化,装置投资显著下降,氮原子利用率从不足60%提升至90%以上,废气排放量下降99%,能耗下降60%左右,经济和社会效益显著,现已成为新建己内酰胺装置的首选核心技术。

为进一步提高环己酮氨肟化技术经济水平,降低能耗物耗,减少废水排放量,中国石化开发了新一代高效减排环己酮氨肟化技术,并于2015年在中国石化石家庄炼化分公司(简称石家庄炼化)环己酮氨肟化装置改造项目上成功应用。作者介绍了新一代高效减排环己酮氨肟化技术的工艺技术特点,及其在石家庄炼化100 kt/a环己酮氨肟化装置的工业应用情况。

1 石家庄炼化氨肟化装置简介

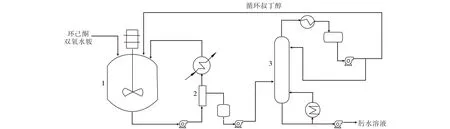

石家庄炼化环己酮氨肟化装置设计规模为100 kt/a,于2009年建成投产。该装置主要包括反应系统、叔丁醇回收系统、萃取水洗系统、甲苯肟分离系统、甲苯再生系统、尾气吸收系统和废水汽提系统,装置工艺流程如图1所示。

图1 环己酮氨肟化装置工艺流程

2 高效减排环己酮氨肟化技术的工艺技术特点

2.1 高效减排环己酮氨肟化技术的技术升级措施

高效减排环己酮氨肟化技术的目的是降低装置物耗能耗、减少废水排放量,主要是对原环己酮氨肟化装置的反应系统进行工艺优化、对叔丁醇回收系统进行节能改造。

高效减排环己酮氨肟化技术的技术升级措施主要包括以下四个方面。

(1)提高双氧水浓度

氨肟化废水的来源主要是双氧水中的水、反应生成水、尾气吸收水和水洗水等,其中双氧水浓度是直接影响氨肟化工艺废水排放量的关键因素。通过将双氧水质量分数由27.5%提升至30.0%,并对水洗水用量进行优化,可有效降低废水排放量。

(2)强化反应过程

对反应釜内双氧水进料分布器、膜过滤器循环物料分布器进行强化,以提高反应的转化率和选择性,降低环己酮和双氧水消耗。

(3)提高反应清液环己酮肟浓度

通过调整叔丁醇循环量、强化膜过滤器过滤能力,以提高反应清液中的环己酮肟浓度,在提高反应釜处理能力的同时,降低叔丁醇回收系统负荷,从而降低装置能耗。

(4)叔丁醇回收系统热集成技术改造

采用热集成技术对叔丁醇回收系统进行改造,将第二叔丁醇回收塔的塔顶气相出料作为第一叔丁醇回收塔的塔釜热源,可以大幅降低蒸汽消耗。

2.2 叔丁醇回收系统热集成技术改造及节能工艺

改造前的叔丁醇回收系统工艺流程如图2所示。改造前叔丁醇回收系统采用单塔工艺,氨肟化反应产物(含环己酮肟、叔丁醇、水、氨等)从塔中部进料,塔顶得到循环叔丁醇(含叔丁醇、水、氨等),塔釜得到肟水溶液。该塔操作压力为110~120 kPa,塔顶温度为78~81 ℃,塔釜温度为105~108 ℃。从能耗的构成来看,氨肟化装置的能耗约50%来自叔丁醇回收系统,回收系统具有能耗高且相对集中的特点。叔丁醇回收系统能耗较高的原因一方面是叔丁醇的循环量较大,另一方面是叔丁醇和水形成共沸物,塔顶分离出的叔丁醇携带了质量分数14%~18%的水,大幅增加了装置能耗。

图2 改造前叔丁醇回收系统工艺流程

针对叔丁醇回收系统能耗高且相对集中的特点,采用热集成技术对原叔丁醇回收系统进行改造,并根据操作条件的不同提出了加压和减压两种节能工艺方案。

(1)加压工艺

改造后的叔丁醇回收系统加压工艺流程采用两塔工艺,如图3所示,在原叔丁醇回收塔之前,新增一个叔丁醇回收塔即第一叔丁醇回收塔,氨肟化反应产物从第一叔丁醇回收塔中部进料,塔顶得到氨及部分叔丁醇和水,塔釜物料(含环己酮肟、叔丁醇和水)送入第二叔丁醇回收塔;第一叔丁醇回收塔塔釜物料从第二叔丁醇回收塔中部进料,塔顶气相出料送入第一叔丁醇回收塔再沸器作为热源,经冷凝后得到的叔丁醇水溶液一部分作为塔的回流,其余送入第一叔丁醇回收塔冷凝系统。

图3 改造后的叔丁醇回收系统加压工艺流程

利用ASPEN流程模拟软件对加压工艺进行模拟计算,结果如表1所示。

表1 加压工艺ASPEN模拟结果

从表1可以看出,第一叔丁醇回收塔操作条件为塔压110~120 kPa、塔顶温度76~79 ℃、塔釜温度86~89 ℃,第二叔丁醇回收塔操作条件为塔压240~260 kPa、塔顶温度103~107 ℃、塔釜温度130~133 ℃。

与原系统工艺相比,加压工艺方案改造后的叔丁醇回收系统蒸汽消耗下降约38%,但是第二叔丁醇回收塔塔釜温度(130~133 ℃)远高于原系统工艺中的105~108 ℃,研究表明该温度下环己酮肟热稳定性明显变劣,分解速度迅速增加,130 ℃时分解速度是110 ℃时的3倍,物料消耗明显增加。

(2)减压工艺

改造后的叔丁醇回收系统减压工艺流程采用两塔工艺,如图4所示,在原叔丁醇回收塔之前,新增一个叔丁醇回收塔即第一叔丁醇回收塔和一套真空系统,氨肟化反应产物从第一叔丁醇回收塔中部进料,塔顶得到氨及部分叔丁醇和水,塔釜物料(含环己酮肟、叔丁醇和水)送入第二叔丁醇回收塔;第一叔丁醇回收塔塔釜物料从第二叔丁醇回收塔中部进料,塔顶气相出料送入第一叔丁醇回收塔再沸器作为热源,经冷凝后得到的叔丁醇水溶液一部分作为塔的回流,其余送入第一叔丁醇回收塔冷凝系统,分离出的不凝气经真空系统提压、冷凝后送出系统。利用ASPEN流程模拟软件对减压工艺进行模拟计算,结果如表2所示。第一叔丁醇回收塔操作条件为塔压40~60 kPa、塔顶温度55~64 ℃、塔釜温度66~74 ℃,第二叔丁醇回收塔操作条件为塔压120~140 kPa、塔顶温度86~91 ℃、塔釜温度105~111 ℃。与原系统工艺相比,减压工艺方案改造后的叔丁醇回收系统蒸汽消耗下降约32%,第二叔丁醇回收塔塔釜温度与原系统工艺相当,环己酮肟收率基本不变。

表2 减压工艺ASPEN模拟结果

图4 改造后的叔丁醇回收系统减压工艺流程

综上分析,采用加压工艺的叔丁醇回收系统蒸汽消耗要比采用减压工艺的更低,但是由于加压工艺中第二叔丁醇回收塔塔釜温度达到130~133 ℃,造成环己酮肟分解率迅速增加,从而导致环己酮肟收率降低。因此,采用减压工艺节能效果更优,其设计工艺参数为:第一叔丁醇回收塔塔压40~60 kPa、塔顶温度55~64 ℃、塔釜温度66~74 ℃,第二叔丁醇回收塔塔压120~140 kPa、塔顶温度86~91 ℃、塔釜温度105~111 ℃。

3 高效减排环己酮氨肟化技术工业应用效果

2015年7月,石家庄炼化采用高效减排环己酮氨肟化技术对100 kt/a环己酮氨肟化装置改造成功并开工投用,装置改造投用后运行平稳。与改造前相比,改造后装置环己酮消耗、双氧水消耗、蒸汽消耗和装置污水排放量均明显降低,降耗减排效果显著。装置改造后,环己酮的转化率与改造前持平,在99.8%左右,环己酮肟的选择性由99.8%提高到了99.9%,环己酮肟色度保持在5.0~5.1 (Hazen),环己酮肟质量稳定。

改造后,装置生产1 t环己酮肟的环己酮消耗下降6 kg,双氧水消耗下降15 kg,蒸汽消耗下降0.94 t,降幅约30%。同时,由于双氧水浓度提高、双氧水单耗下降及水洗水用量下降,生产1 t环己酮肟的污水外排量减少120 kg。改造后,装置环己酮肟年产量达到115 kt,提高15%。

2015年8月至2019年5月,高效减排环己酮氨肟化技术在石家庄炼化100 kt/a环己酮氨肟化装置工业应用后,节能、降耗、减排效果显著,经折合测算,每年新增经济效益约1 400万元,具有显著的经济效益和社会效益。

4 结论

a.高效减排环己酮氨肟化技术通过提高双氧水浓度、强化反应过程、提高清液环己酮肟浓度和叔丁醇回收系统热集成技术改造等措施,降低了环己酮和双氧水的消耗,减少了蒸汽消耗和污水外排量,提高了装置产能。

b.高效减排环己酮氨肟化技术在石家庄炼化100 kt/a环己酮氨肟化装置工业应用后,生产的环己酮肟质量稳定,生产1 t环己酮肟的环己酮消耗下降6 kg、双氧水消耗下降15 kg、蒸汽消耗下降约30%,装置产量提高了15%。

c.根据2015年8月至2019年5月的工业应用数据折合测算,高效减排环己酮氨肟化技术在100 kt/a环己酮氨肟化装置应用后,每年增加经济效益约1 400万元,大幅提高了装置的技术经济性,具有显著的经济效益和社会效益。