聚萘二甲酸乙二醇酯产业链发展现状及趋势

王铁成,张 健,陈 颖,张 鑫,闫 虹

(1.中国石油辽阳石化分公司聚酯运行部,辽宁 辽阳 11100; 2.中国石油辽阳石化分公司研究院,辽宁 辽阳 11100)

聚萘二甲酸乙二醇酯(PEN)由2,6-萘二甲酸(2,6-NDA)或2,6-萘二甲酸二甲酯(2,6-NDC)与乙二醇(EG)经过直接酯化或酯交换后生成2,6-萘二甲酸乙二醇酯(2,6-BHEN),再经缩聚而成。PEN与聚对苯二甲酸乙二醇酯(PET)的分子化学结构十分相似,不同之处在于PEN分子链中的萘环代替了PET中的苯环,使得PEN在热稳定性、机械性、阻隔性、化学稳定性和抗紫外线性能等方面都优于PET,可以替代PET应用于高性能薄膜、包装材料、纤维、工程塑料等领域,具有巨大的市场潜力[1-3]。

PEN自20世纪90年代开始备受关注,1989年日本帝人集团率先实现了PEN的工业化生产,目前仍是全球领先的PEN生产企业。美国阿莫科公司是全球第一家实现PEN产业链上游原料2,6-二甲基萘(2,6-DMN)产业化的公司,现已成为全球最大的PEN原料2,6-NDC和2,6-NDA的生产供应商[4]。

目前,全球PEN生产企业有美国杜邦公司、日本帝人集团、日本东洋纺织株式会社、三菱化学株式会社等,国内未实现PEN、上游原料2,6-NDA或2,6-NDC及下游双向拉伸薄膜的产业化生产,PEN产业链完全依赖进口,国产化进度相对较慢,亟待开发拥有自主知识产权的PEN产业链工业化生产技术。作者重点阐述了PEN产业链工业化合成技术的进展,展望了其工业化技术的壁垒和未来应用前景,旨在为我国PEN产业链的发展提供参考。

1 PEN产业链原料合成技术

PEN产业链上游原料包括2,6-DMN、2,6-NDA和2,6-NDC[5]。

1.1 2,6-DMN的合成技术

2,6-DMN是生产PEN原料2,6-NDA和2,6-NDC的重要前端单体。2,6-DMN 的合成方法大体上分为化学合成法和直接提取法两种。

1.1.1 化学合成法

2,6-DMN化学合成法主要有两种:一种是以苯、甲苯、二甲苯等苯系化合物与丁二烯为原料,通过环化、脱氢、异构化、分离提纯获得2,6-DMN,主要有邻二甲苯/丁二烯法、对二甲苯(PX)/丁二烯法及甲苯/碳五烯烃法,其中邻二甲苯/丁二烯法产量最大,美国阿莫科公司拥有工业化专有技术;另一种是以萘、甲基萘等萘系物为原料,通过烷基化、异构化等多步反应生产2,6-DMN。2,6-DMN的合成方法及技术特点具体为:(1)邻二甲苯/丁二烯法,该技术工业化时间早,收率低,邻二甲苯分子利用效率低,贵金属催化剂昂贵,应用企业有美国阿莫科公司(生产能力为50 kt/a)、日本三菱瓦斯化学株式会社(生产能力为50 kt/a);(2)PX/丁二烯法,该技术2,6-DMN产率极低,应用企业有芬兰OPTATECH公司,现已停产;(3)甲苯/碳五烯烃法,该技术2,6-DMN产率仅28%,甲苯利用率较低,应用企业有美国雪佛龙公司,现已停产;(4)萘系物烷基化法,该技术2,6-DMN产率高,经济性好,步骤多,应用企业有美国埃克森美孚公司、日本神户制钢公司,两家企业合计生产能力约45 kt/a。目前,全球2,6-DMN生产企业主要集中在美国和日本,总生产能力约97 kt/a。这些化学合成方法均存在原料利用率过低及催化剂的成本过高等问题。目前,国外2,6-DMN制造商正在加强低成本2,6-DMN生产技术的研发[5-7]。

1.1.2 直接提取法

煤焦油洗油馏分、石油催化裂解轻质循环油及加氢脱硫煤油重整馏分中含有一定量的2,6-DMN,直接提取法以煤焦油和石油裂解重芳烃为原料,通过化学和物理程序如蒸馏、萃取、异构化等方法提取2,6-DMN。但该方法原料中2,6-DMN含量极少,质量分数不超过5%,且组分复杂,再加上DMN异构体的沸点非常接近,分离步骤复杂,生成成本极高。目前,直接提取法仍处于实验室研究的阶段,尚未达到工业化应用水平[8-10]。

20世纪90年代以来,我国高校和科研院所对2,6-DMN的合成技术进行了大量研究。天津大学、大连理工大学等以萘或甲基萘为主要原料,通过甲醇烷基化或与多甲基苯进行烷基化转移制得2,6-DMN。河北化工研究所与天津大学联合研发出2,6-二异丙基萘(2,6-DIPN)的生产技术,并建成了生产能力为1 kt/a的2,6-DIPN生产线,与日本千代田公司的连续生产模式相比较,该装置采用间歇生产方式,成本更高,目前已停止运行。中国煤炭科学研究院尝试从煤焦油中提取了2,6-DMN,但此项研究目前已被终止。

目前,我国没有2,6-DMN工业化生产专利技术和生产企业。为缩小PEN产业链与发达国家的差距,国内应加强2,6-DMN工业化合成技术的研发,同时积极引进外国的先进技术,尽早解决PEN产业链上游原料的问题。

1.2 2,6-NDA的合成技术

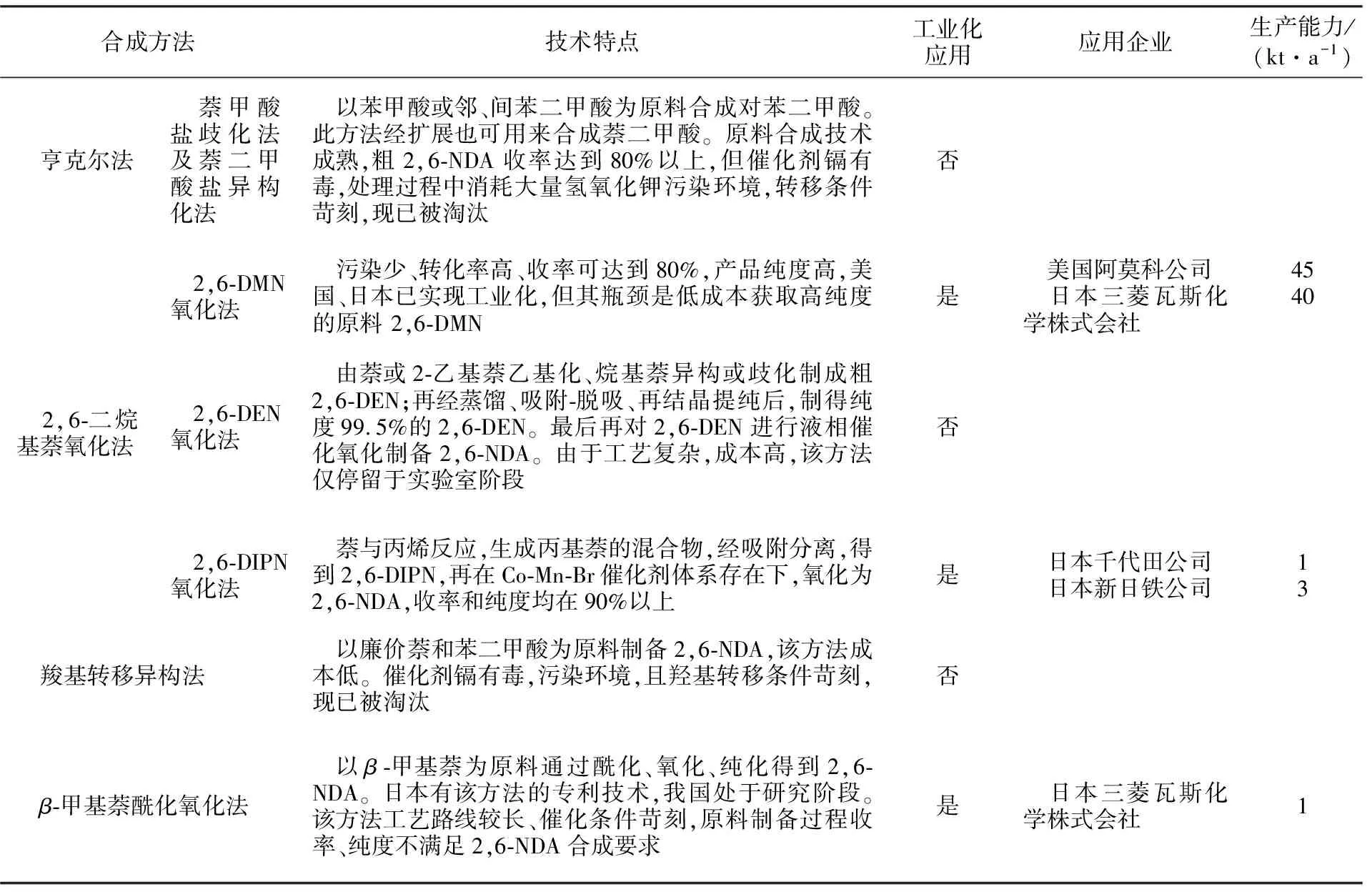

2,6-NDA作为合成PEN的主要原料,主要合成方法有亨克尔法、羧基转移异构法、2,6-二烷基萘氧化法及β-甲基萘酰化氧化法等[11-12]。2,6-NDA的主要合成方法及技术特点见表1。

表1 2,6-NDA的合成方法及技术特点

2,6-DMN氧化法和2,6-二乙基萘(2,6-DEN)氧化法的收率和纯度都较高。亨克尔法中所用的转位催化剂主要是镉盐或其氧化物,镉系催化剂活性高,但毒性大、价格高、回收困难,很难适应工业化生产,现已逐渐被淘汰。2,6-DEN氧化法工艺复杂,成本高,仍停留于实验室阶段。相较之下,2,6-DMN氧化法更被看好,且已经在美国和日本实现工业化应用[13]。

2,6-DMN经氧化反应制得的2,6-NDA含有较多杂质,被称为粗2,6-NDA。这些杂质主要包括偏苯三酸(TMA)、溴代-2,6-NDA、醛衍生物(2-甲基-6-萘甲酸)、2-萘甲酸、有色物质及钴-锰-溴(Co-Mn-Br)残留物等,严重影响了PEN产品及下游后加工产品的质量,需对粗2,6-NDA进行提纯获得高纯度的2,6-NDA,以满足PEN生产需要。美国阿莫科公司研发了两种提纯工艺专利技术,一种方法是采用重金属催化加氢重整,此方法需在高压环境下进行,提纯成本较高,且必须严格控制反应条件,否则可能发生副反应产生其他杂质;第二种方法是将粗2,6-NDA与甲醇酯化得到粗2,6-NDC,经蒸馏、重结晶、精馏等步骤提取精2,6-NDC,再经醇解得到纯度高达99%的精2,6-NDA,目前,2,6-NDA生产企业均采取这一技术生产高纯度2,6-NDA,虽然该方法制备过程复杂,但制得的精2,6-NDA满足PEN酯交换法的生产需求[14]。

1.3 2,6-NDC的合成技术

合成PEN的另一主要原料是2,6-NDC,其制备困难,成本较高,合成路线较为单一,主要由2,6-二烷基萘氧化成粗2,6-NDA,再与甲醇酯化得到粗2,6-NDC。不同合成路线的区别在于烷基萘的来源和种类不同。全球2,6-NDC生产企业主要分布在美国和日本,美国阿莫科公司首先实现了2,6-NDC的工业化生产,目前生产能力为27 kt/a。

1.3.1 邻二甲苯法

邻二甲苯法采用邻二甲苯和1,3-丁二烯作为原料,通过烯基化、环化、脱氢、异构化、氧化和酯化六段反应制备精2,6-NDC,是目前生产2,6-NDC的主要方法。美国阿莫科公司是2,6-NDC的最大生产商,生产能力为9 kt/a。

1.3.2β-甲基萘氧化法

β-甲基萘氧化法是以β-甲基萘作为原料,经酰基化反应合成2-甲基-6-酰基萘,氧化后制得粗2,6-NDA,再经酯化处理得到粗2,6-NDC,净化和分离后得到纯净的2,6-NDC。日本三菱瓦斯化学株式会社是最早采用β-甲基萘氧化法生产2,6-NDC的企业,建有一条生产能力为1 kt/a的生产线,产品总收率低于54%,后来该公司采用邻二甲苯法建成了一条生产能力为4 kt/a的2,6-NDC生产线。

1.3.3 2,6-DIPN氧化法

2,6-DIPN氧化法是以萘和异丙烯为原料,经异丙基化、氧化及酯化得到2,6-DIPN,再氧化生成酸,经酯化并提纯分离得到精2,6-NDC。日本钢铁公司首先研发了2,6-DIPN氧化法工艺,并与日本千代田公司共同建成了一条生产能力为4 kt/a的2,6-NDC生产线。

2 PEN合成技术

PEN合成技术主要包括直接酯化法和酯交换法。直接酯化法是以2,6-NDA和EG发生直接酯化反应后再经缩聚生成PEN;酯交换法是以2,6-NDC和EG先进行酯交换再经缩聚合成PEN。直接酯化法因对原料2,6-NDA的纯度要求极高,未实现工业化生产,酯交换法是目前工业化生产PEN的唯一方法。

2.1 直接酯化法

直接酯化法以2,6-NDA和EG为原料在催化剂和特定温度下发生酯化反应生成2,6-BHEN,然后再在高温和高真空环境中聚合生成PEN。该工艺对原料2,6-NDA的纯度有严格的要求,而且由于2,6-NDA在大部分溶剂中难以溶解,提纯过程的成本相对较高。为了降低2,6-NDA的生产成本,日本千代田公司和美国阿莫科公司等通过2,6-NDC醇解,获得了精2,6-NDA,但该方法要求完成酯化、精酯和醇解等一系列复杂的反应步骤,且在酯交换反应过程中会产生副产品甲醇。直接酯化法是工业生产PEN的发展趋势[15]。

2.2 酯交换法

酯交换法以2,6-NDC和EG为单体通过酯交换反应转变成预凝聚物2,6-BHEN,再经缩聚制得PEN。醋酸盐类是常用的酯交换催化剂,如醋酸钙、醋酸锰和醋酸锌等。相较于直接酯化法,酯交换法对原料纯度的要求较低,且酯化效果较好,已应用于工业生产。相较于以2,6-NDC为原料,以2,6-NDA和2,6-NDC为原料通过酯交换法可以获得更高的产品纯度,且有助于聚合反应,成本也更低,这种工艺目前也已在工业中实现应用。

通过直接酯化法生产PEN对原料2,6-NDA的纯度有极高的要求,而要得到高纯度的2,6-NDA,必须先制得2,6-NDC,因此,PEN的工业生产一直采用2,6-NDC与EG酯交换合成。我国至今没有PEN的工业化合成的报道。

2.3 固相缩聚

通过酯交换法或直接酯化法生产的PEN熔体或切片产品特性黏数相对较低,达不到后加工纺丝和拉膜的应用要求,需要对PEN切片进行固相缩聚增黏,以提高PEN切片产品的特性黏数。研究表明,利用PET 固相增黏生产设备和工艺,稍加改造,即可满足生产固相PEN要求,但由于PEN分子链刚性大于PET,熔融聚合后期特性黏数上升较快,必须严格控制出料温度。特性黏数为0.5 dL/g的基础PEN切片经固相缩聚增黏后,特性黏数可提高到0.7 dL/g以上,满足其后加工纺丝或拉膜要求[16-19]。

3 PEN下游应用

PEN广泛应用于高性能薄膜、包装、纤维和工程树脂等领域,其中薄膜领域占比54.0%,包装领域占比31.4%,纤维和工程树脂领域占比14.6%[20]。

3.1 特种薄膜

PEN具有卓越的稳定性、耐化学性、良好的阻隔性及出色的机械性能,在5G产业薄膜领域应用有着广阔的前景,如替代聚酰亚胺膜、液晶高分子聚合物膜及柔性线路板膜应用于5G手机、3C电子产品、智能汽车、智能传感器、智能屏幕等薄膜相关领域。

此外,PEN还具有出色的伸展性、抗腐蚀性和轻质等特性,是较优的音膜材料,可替代传统的纸张、金属、PP类及其他音膜材质,应用于耳机膜及音响振膜等方面。

PEN薄膜应用于锂电池包装和液晶偏光保护膜可使金属用量大幅减少,质量减轻近70%,有助于提高锂离子充电电池的能量密度和锂电池的轻便性。此外,PEN薄膜优异的耐热性和强度还可使液晶偏光保护膜轻薄化。2019年日本东洋纺株式会社进行了PEN液晶偏光保护膜的研发工作,主要针对目前市面上小尺寸液晶显示屏的需求而开发,产品厚度仅30~40 μm。

3.2 高端中空容器

在包装领域,PEN在隔离、耐热、低释放等方面性能卓越,性能优于聚酰胺、PET等工程塑料,可应用于高端大型中空容器、厚壁容器、热填装瓶、果酱瓶等包装领域,是玻璃和聚碳酸酯的替代品。采用PEN贮存啤酒,啤酒的存放期达到180~270 d,是PET啤酒瓶的2~3倍。此外,PEN防刮性强且易于回收再用,这对环保非常有益。

3.3 高性能纤维

PEN纤维复合材料由于具有优异的耐高温性、抗疲劳性、冲击抵抗力和抗蠕变能力,在温湿环境下能够很好地维持其机械性质,因此可应用于需要较高回弹力和硬度的工业纤维领域,如轮胎帘布、传输带、制动管的制造等。此外,该材料也是缆绳和赛艇帆布的优选材料。

3.4 PEN/PET共聚改性材料

将PET与PEN进行结合,借助PET的经济性和PEN的优异性能,可降低制造成本并提高产品性能[21]。但是PET和PEN的物理混合通常并不容易实现,只有在经过高热熔解并保持一段时间后,才能触发酯交换反应合成PET-PEN共聚酯。需要注意的是在高温下维持熔融状态的时间过长,虽能发生有效的酯交换反应,但会导致混合组分降解,对混合物的性能产生负面影响[22-23]。将2,6-NDA或2,6-NDC、PTA、EG共聚,得到的共聚酯既具备PET的经济性,又具有PEN的耐热阻气性,适合应用于薄膜、纤维、中空容器等领域。

4 展望

我国PEN产业链的研发、生产和应用起步晚于国外。近年来,虽然我国一些公司和研究机构对PEN的开发进行了深入的探索,在PEN的性能特点和单体合成方面取得了一定进展,但仍停留在实验室阶段,距离产业化仍有很大差距,亟需加快小规模和中规模PEN及其原料生产工艺及设备研发的步伐,从而实现PEN的工业化生产。

PEN的工业化主要取决于低成本高质量的原料2,6-NDA和2,6-NDC的合成,其关键难点在于2,6-DMN的分离合成技术难以实现低成本,以及单体2,6-NDA的提纯过程复杂,亟待开发新技术和方法解决2,6-DMN单体分离和提纯的瓶颈,从而降低PEN产业链原料的生产成本。

目前,PEN已应用于高端薄膜、高端中空容器、高性能纤维等领域,尤其是在高端薄膜领域,以PET/PEN复合制备的新包装材料结合了价廉与技术先进的优势,预计未来需求量将达到万吨级水平。