邻二甲苯的工艺流程模拟及工业试验

任亚秋

(锦州开元石化有限责任公司,辽宁锦州 121001)

某炼厂重整装置具有年产C8芳烃3万~4万t的生产能力,其中邻二甲苯的含量在19%~25%,目前该C8芳烃外销。同时,该炼厂苯酐装置的设计能力为4万t/a,每年需原料邻二甲苯3.6万t,全部采取外购的方式[1-2]。

为了充分利用芳烃资源,提高装置利用率,实现资源的优势互补,经周密的论证和理论计算,确定了以某闲置精馏装置的精馏塔和闪蒸釜生产邻二甲苯,在此基础上对装置进行了改造,增加了必要的连接管线,并根据理论计算得出的操作参数[3],进行了试生产,取得了良好的效果。

1 装置简介

1.1 装置概况

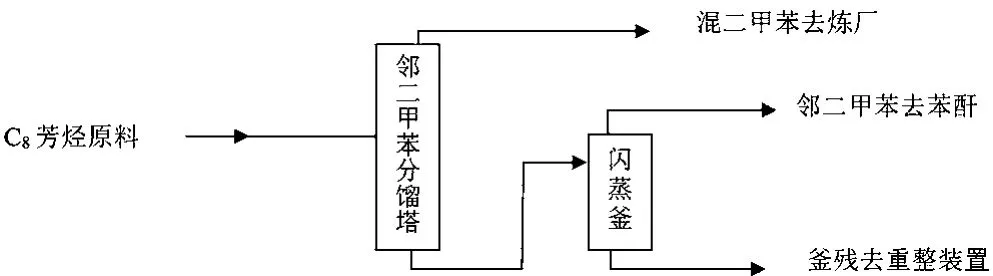

邻二甲苯装置是利用填料精馏塔和减压闪蒸釜联合进行生产的,原料由某炼厂重整装置提供,产品邻二甲苯送至其苯酐装置,作为生产苯酐的主要原料,副产品混二甲苯送回该炼厂。

1.2 工艺原理及流程

在一定温度压力下,混二甲苯通过塔顶的冷回流和塔底的热回流。汽、液两相多次在填料层上逆流接触进行相间的传质、传热,使混合物的各组分因相对挥发度的不同而有效的分离出纯度较高的邻二甲苯,然后经过闪蒸脱色得到合格的产品[4-6]。邻二甲苯工艺模拟流程如图1所示。

图1 邻二甲苯工艺流程图

2 模拟基础数据

2.1 原料及其组成

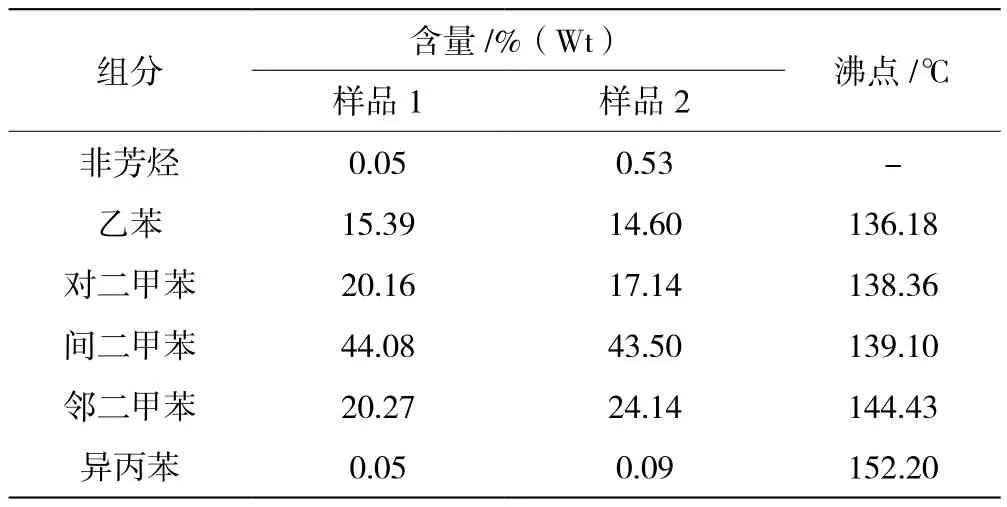

在模拟过程中,分别选取含量不同的两批邻二甲苯样品进行了优化计算,原料组成见表1。

表1 原料组成及沸点

从表1可以看出:与邻二甲苯沸点最接近的轻组分是间二甲苯,沸点为139.1℃,与邻二甲苯的沸点差为5.33℃,而重组分为异丙苯,沸点为152.2℃,与邻二甲苯的沸点差为7.77℃。经使用化工流程模拟程序PROⅡ模拟计算精馏塔的理论塔板数为120块,现有的精馏塔实际塔板数为145块,因此,从理论上讲,用精馏手段分离邻二甲苯,显然可行。

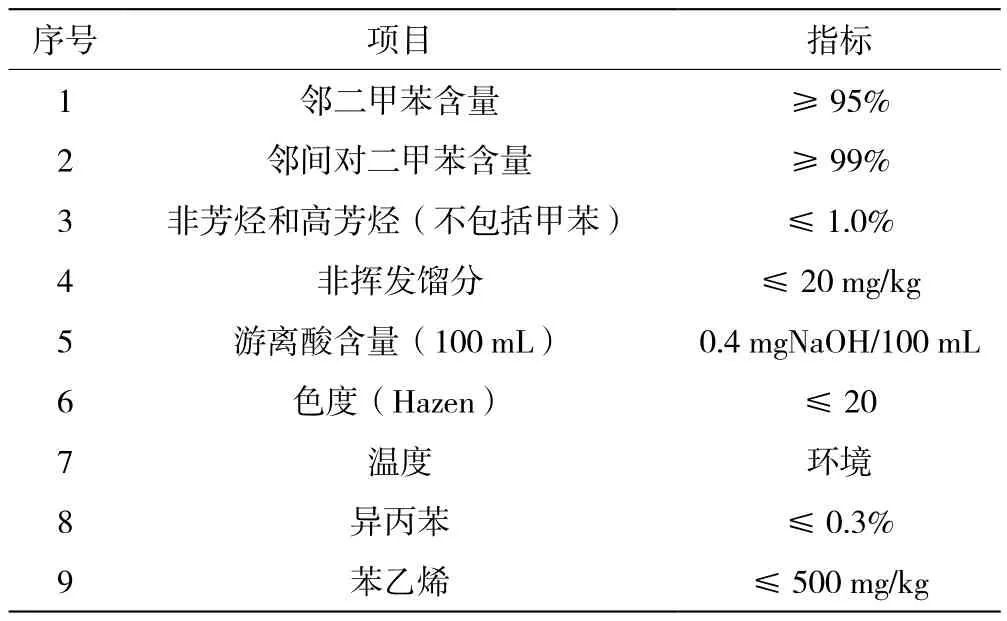

2.2 产品要求

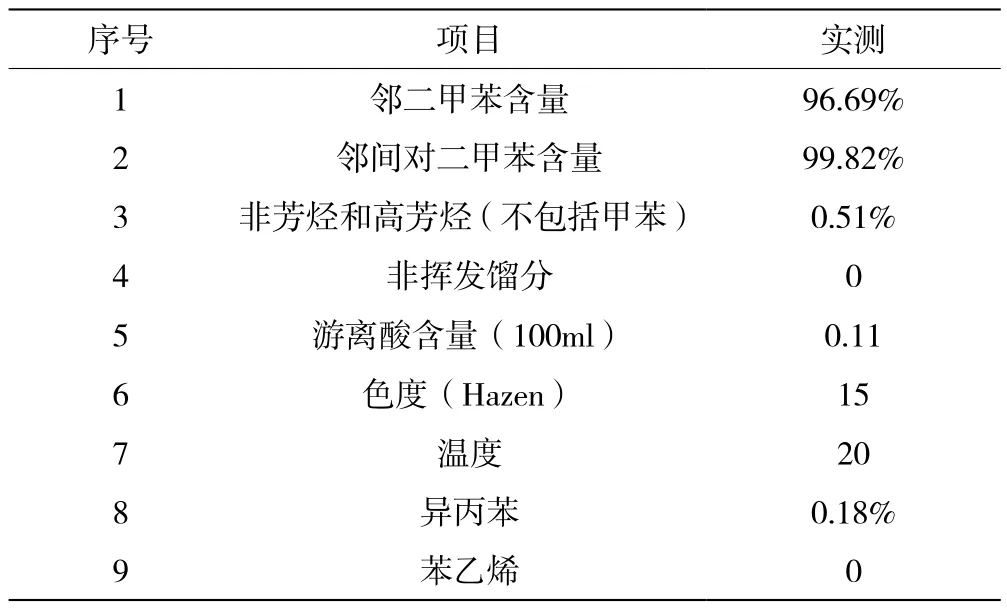

该装置的主要产品为邻二甲苯,其企业质量标准见表2。

表2 邻二甲苯产品质量

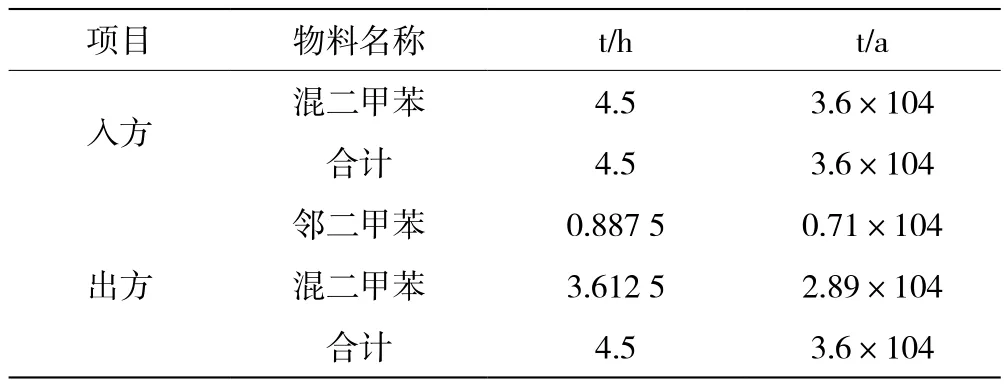

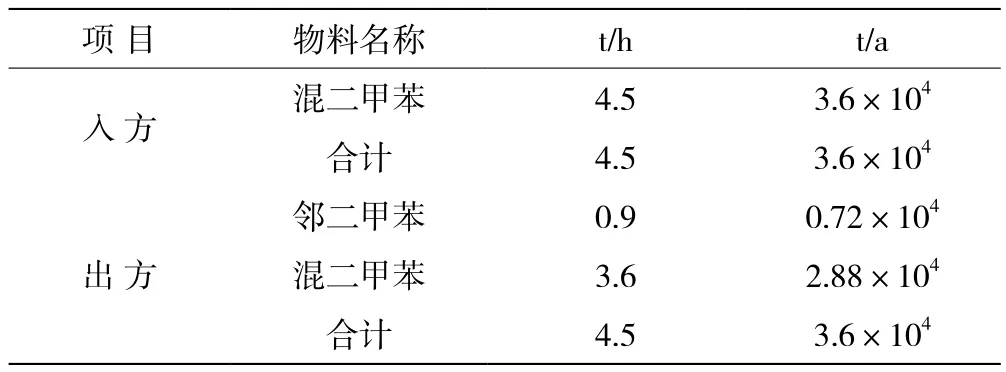

2.3 理论物料平衡

理论物料平衡见表3。

表3 物料平衡

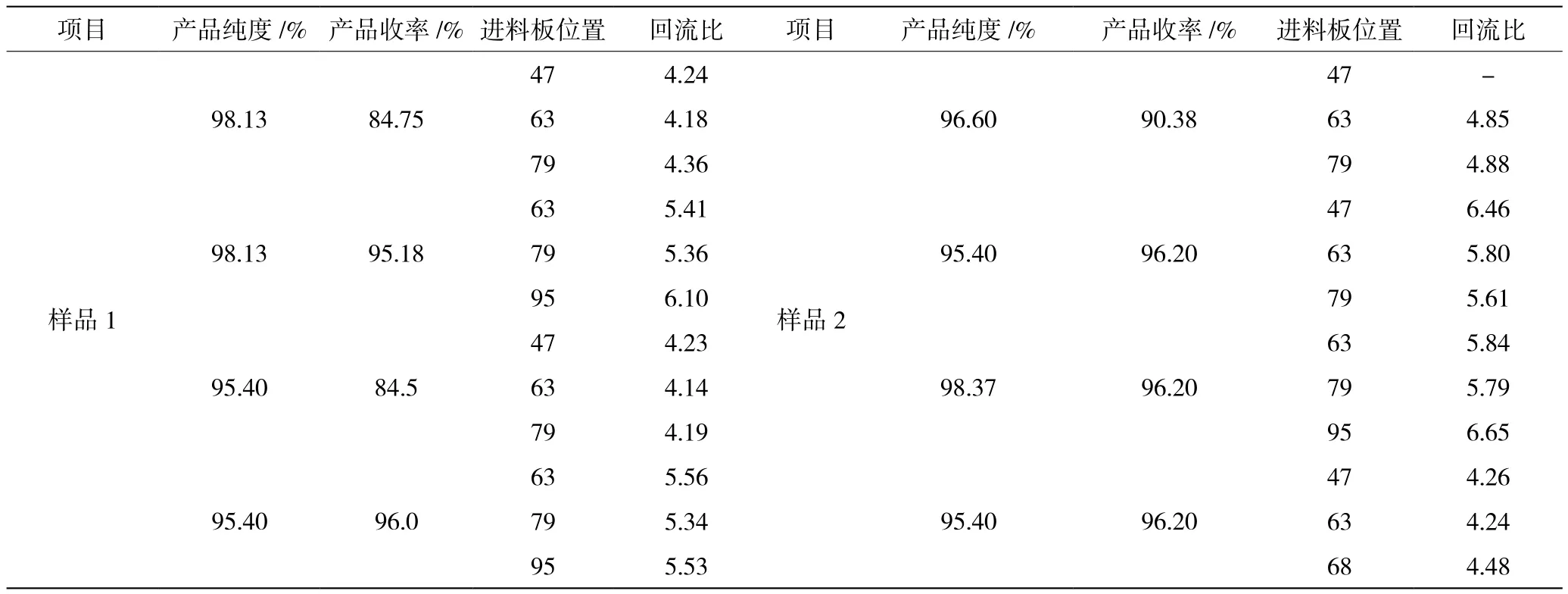

表4 计算机模拟计算结果

3 模拟计算结果分析

3.1 精馏塔进料位置的确定

分别选取原料样品1和样品2进行了计算机优化(处理量为4.5 t/h),以考察不同进料板情况下回流比、产品质量和收率的变化情况,计算结果见表4。

由表4的计算数据可知,根据不同的产品质量及产品收率,同时采用最小的回流比,建议最佳的进料位置如下:(1)生产98.5%高纯度且高收率邻二甲苯产品时,建议79块塔板进料;(2)生产95%低纯度且高收率邻二甲苯产品时,建议79块塔板进料;(3)生产98.5%高纯度且低收率邻二甲苯产品时,建议63块塔板进料;(4)生产95%低纯度且低收率邻二甲苯产品时,建议63块塔板进料。

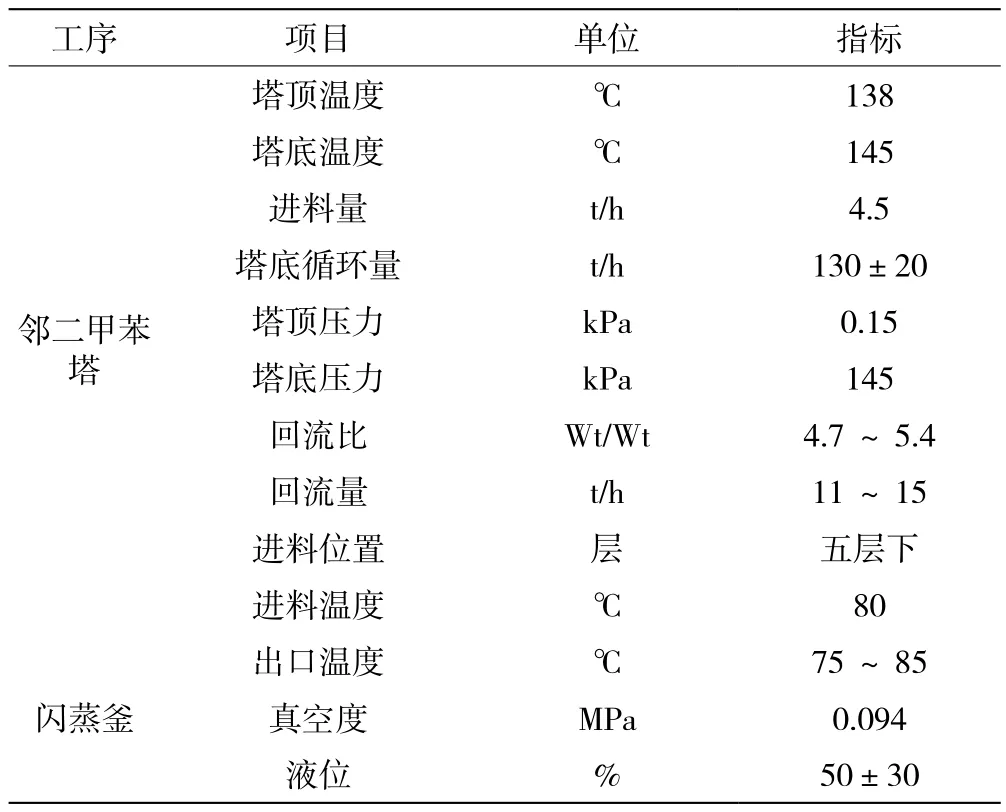

3.2 操作条件的确定

通过计算机模拟计算,确定了理论操作条件,见表5。

表5 邻二甲苯塔与闪蒸釜理论操作条件

4 工业试验

经可行性分析,确定了利用一套闲置的精馏装置进行试生产,依据计算机模拟计算的结果,制定了详细的试生产方案。原料采用样品2,进料量为4.5 t/h,开工后仅经过3天的时间便产出合格产品,5天便达到了收率要求。在各操作条件稳定后,对邻二甲苯装置进行了标定,采集了平稳的生产数据,掌握了装置的实际生产能力,得到了利用C8芳烃原料分离邻二甲苯较佳的工艺条件,所得的邻二甲苯产品指标满足苯酐装置对原料的要求,产品的收率也十分理想。

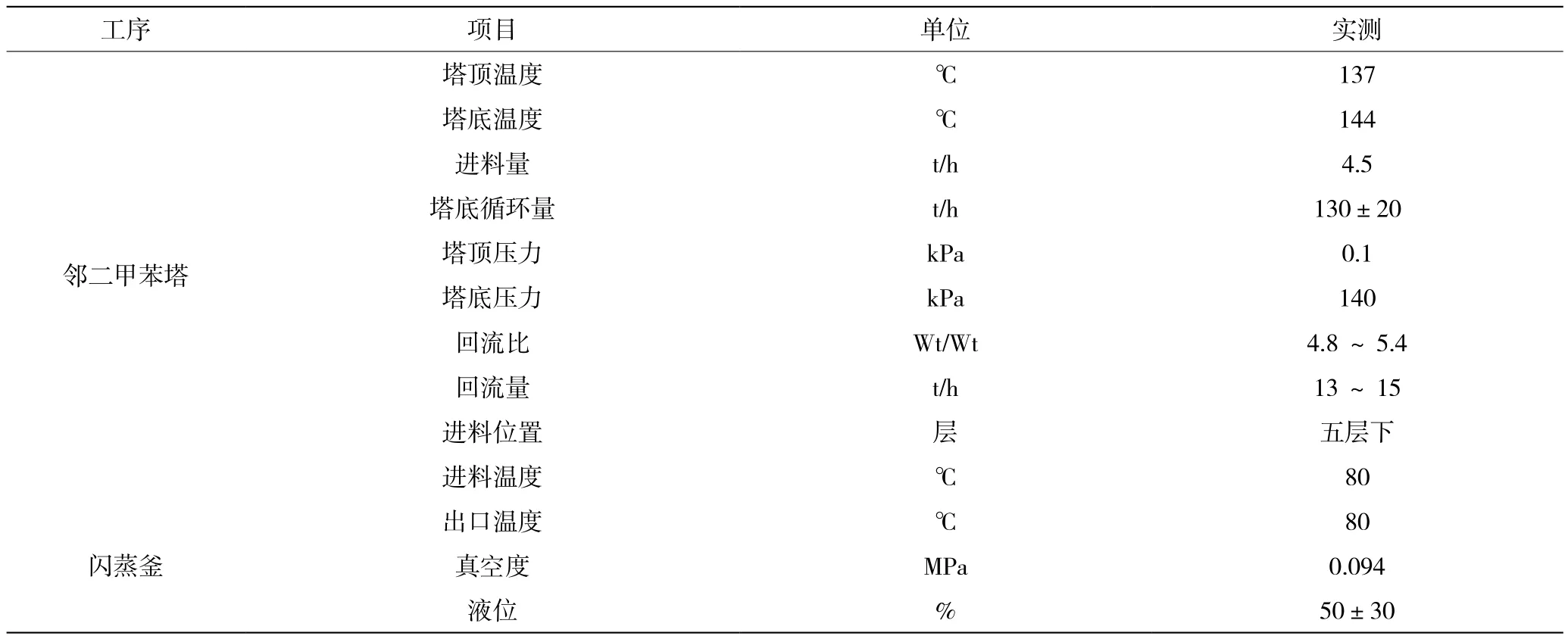

表6 试生产操作条件

4.1 实际生产数据

表6、表7、表8分别列举了试生产时精馏和闪蒸的主要工艺条件、产品质量以及物料平衡,将实际生产数据与理论计算数据进行了比较,显示后者切实可信。

表7 邻二甲苯实际产品质量

表8 装置的实际物料平衡

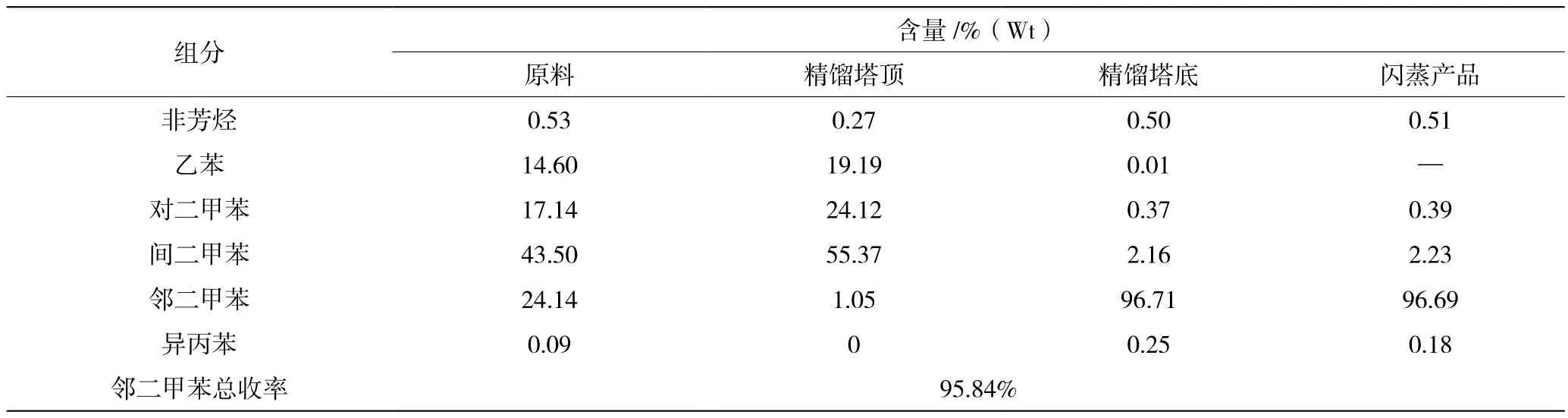

4.3 邻二甲苯的产品收率

表9为精馏和闪蒸产品组成分析数据,根据分析数据和物料平衡计算出了邻二甲苯的总收率为95.84%,结果比较理想。

5 结语

本次试生产的实际数据与模拟数据基本吻合,邻二甲苯的产品质量也达到了指标要求,且收率较理想。实践证明了模拟计算数据切实可信,本次试生产很成功,可考虑利用此闲置装置实现产品工业化。

表9 精馏和闪蒸分析数据

[1]姚玉瑞.直接蒸馏重整汽油获取邻二甲苯和重芳烃原料[J].渤海大学学报,2007,28(1):12-16.

[2]单秀杰,管浩,郭兰芬,等.混合二甲苯中邻二甲苯的分离提纯[J].甘肃石油和化工,2011,(3):19-21,29.

[3]张永铭.Pro/Ⅱ模拟软件在芳烃精馏分离系统改造中的应用[J].化学工程师,2004(3):12-13.

[4]俞星明,孟海,钱学勤.芳烃联合装置邻二甲苯精馏塔流程模拟与优化[J].计算机与应用化学,2010,27(1):59-62.

[5]陆林玮,唐卫东,陈世芳.利用闲置设备生产均三甲苯的探索[J].精细石油化工进展,2002,3(2):44-47.

[6]苏文生.芳烃工艺流程模拟及工艺应用[J].石化技术,2009,16(2):30-33.