熔融纺丝拉伸法制备PP/PPOH中空纤维膜的研究

徐 威,谢 明,李情情,蔡正国,陈 龙,孙俊芬

(东华大学 纤维材料改性国家重点实验室,上海 200051)

聚丙烯中空纤维膜(PPHFM)的装填密度大、产水量高、过滤压力低,且易清洗、制备工艺和设备相对简单,同时稳定性良好、不易发生降解,可在水基系统中长期使用,是理想的膜分离材料。但是,PPHFM的表面能较低,具有较强的疏水性,在水处理和生物分离的过程中易被污染,使得中空纤维膜的性能降低,使用寿命缩短,同时使用过程中维护成本提高,限制了PPHFM中空纤维膜在膜分离领域中的应用[1-2]。故在尽可能维持聚丙烯(PP)材料本身优良特性的同时,提高PPHFM亲水性有着很高的应用前景。

PP亲水改性的方式多种多样,目前的改性方式主要分为化学改性及物理改性,例如化学接枝改性[3-5]、本体改性[6-7]、共混改性[8-9]等。其中,化学接枝改性利用臭氧气体、高能射线辐射、等离子体处理等方式在PP膜表面引入极性基团改善其亲水性,但该方式成本过高,目前难以工业化生产;本体改性则通过在PP聚合过程中加入极性单体,以达到改善亲水性的目的,但改性产物聚合过程成本较高,且聚合过程存在不稳定因素;共混改性通过亲水母粒与PP共混挤出并制备中空纤维膜,可较低成本改善PP亲水性,是目前容易实现工业化且较成熟的一种改性方式。罗大军等[10]以聚乙烯醇缩丁醛(PVB)为亲水性组分、PP接枝马来酸酐(PP-g-MAH)为相容剂与PP共混制备了亲水性PP/PVB中空纤维膜,当PVB质量分数为2.5%时,水通量提高至320 L/(m2·h)。A.SAFFAR等[11]通过共混法制得亲水性PP/PP-g-MA微孔膜,当PP-g-MA熔融指数为6 g(10 min)、质量分数为2%时,微孔膜水蒸气24 h的渗透量最高为25 000 g/m2。

作者根据片晶分离致孔的机理,利用羟基化改性聚丙烯(PPOH)与PP共混,通过熔融纺丝拉伸工艺制备PP/PPOH中空纤维膜,探究制备过程中的热处理温度及热拉伸温度对PP/PPOH中空纤维膜的结晶性能、力学性能、孔结构及水通量(Jw)的影响。

1 实验

1.1 原料及试剂

PP:牌号F401,中国石化扬子石油化工有限公司产; PPOH:羟基摩尔分数为2.62%,实验室自制;高纯氮气:文东(上海)化工有限公司产。

1.2 设备与仪器

NEXUS-670傅里叶红外光谱仪:美国Nicolet公司制;DSC Q2000差示扫描量热仪:美国TA仪器公司制;SU8010冷场发射扫描电子显微镜:日本日立公司制;KDⅢ-2微机控制电子万能试验机:深圳市凯强利试验仪器有限公司制;BT01-YZ1515水通量测试仪:天津市协达伟业电子有限公司制;SJZS-10B双螺杆挤出机:武汉瑞鸣实验仪器制造有限公司制。

1.3 PP/PPOH中空纤维膜的制备

分别将已干燥的PP粒料与纯化后羟基摩尔分数为2.62%的PPOH粉碎,通过双螺杆挤出机熔融挤出得到PPOH质量分数为8%的PP/PPOH共混粒料;将共混粒料在80 ℃真空烘箱中干燥24 h,利用双螺杆挤出机熔融挤出后通过单孔喷丝板流出,并向单孔中通入氮气,氮气流速为250 mL/min,冷却方式为风冷,制得PP/PPOH初纺中空纤维膜;再将制得的PP/PPOH初纺中空纤维膜放入烘箱中,温度分别设定为120,130,140,150 ℃,在无应力状态下等温热处理1 h后自然冷却至室温,处理后得到的PP/PPOH初纺中空纤维膜试样分别标记为1#、2#、3#、4#。

将热处理温度130 ℃下处理后的PP/PPOH初纺中空纤维膜裁剪成长度为60 mm纤维膜,用电子万能材料试验机在室温下冷拉伸25%;然后分别升温至120,130,140 ℃,以10 mm/min的速度拉伸伸长150%,在拉伸温度下保持1 min,再将完成冷热拉伸后的中空纤维膜放在125 ℃的烘箱中热定型1 h,得到PP/PPOH中空纤维膜。热拉伸温度为120,130,140 ℃下制得的PP/PPOH中空纤维膜试样分别标记为5#、6#、7#。

1.4 分析与测试

表面分子组成:利用NEXUS-670傅里叶红外光谱仪的衰减全反射(ATR)模式测试中空纤维膜试样的表面分子组成,扫描波数为525~4 500 cm-1,分辨率为4 cm-1,扫描次数为32。

片晶结构:利用DSC Q2000差示扫描量热(DSC)仪对试样进行测试,以氮气(N2)作为吹扫气和保护气,调节N2压力为0.1 MPa。称量3~5 mg试样于坩埚中,恒温2 min以消除试样热历史,采取先升后降再升的测试模式,以10 ℃/min的速率从40 ℃升至200 ℃,再降至40 ℃,然后升至200 ℃,记录所有DSC曲线。

表面形貌:使用刀片划开PP/PPOH中空纤维膜并露出内表面,用无水乙醇浸泡清洗待测试样2 h,在鼓风烘箱里将其干燥,处理好后用导电胶将其粘在试样台上,进行喷金处理,然后采用SU8010冷场发射扫描电子显微镜(SEM)进行观察。

力学性能:利用KDⅢ-2微机控制电子万能试验机测试,测试方法为用夹具夹住长度为60 mm、直径为1.6 mm左右的中空纤维膜,夹具间距离为40 mm,以10 mm/min的拉伸速率将试样拉伸至断裂,每个试样测3次,取平均值。

Jw:采用自制的过滤装置测试,首先测定中空纤维膜的内径(d),再利用热熔胶将中空纤维膜封装在测试管材内,测定纤维长度(L),然后将其在0.1 MPa的压力下预压30 min,通量稳定后,记录一定时间内透过中空纤维膜的水的体积(V),按式(1)、式(2)计算膜的Jw。

A=πdL

(1)

JW=V/At

(2)

式中:A为膜面积,t为过滤时间。

2 结果与讨论

2.1 PP/PPOH中空纤维膜的表面分子组成

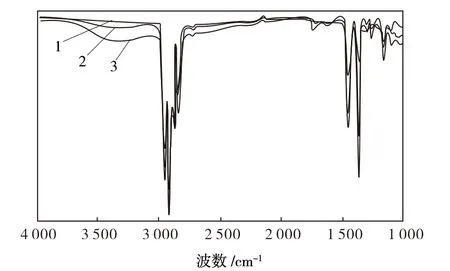

从图1可以看出:在3 100~3 700 cm-1的光谱区域中,纯PP不存在伸缩振动峰,PPOH则在3 300 cm-1附近存在一个较高强度的宽吸收峰,说明PPOH内的羟基间存在互相缔合的结构; PP/PPOH中空纤维膜的红外光谱中同样可以观察到在3 300 cm-1附近处的宽峰,但峰强度相较于PPOH偏低,说明羟基含量较少。若提高羟基含量则可能由于氢键作用使得部分PPOH团聚导致共混均匀性变差。

图1 PP/PPOH中空纤维膜的红外光谱

2.2 热处理温度对PP/PPOH初纺中空纤维膜结构与性能的影响

2.2.1 片晶结构

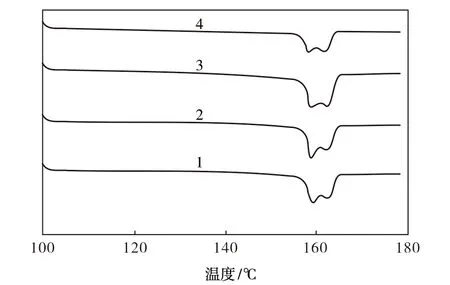

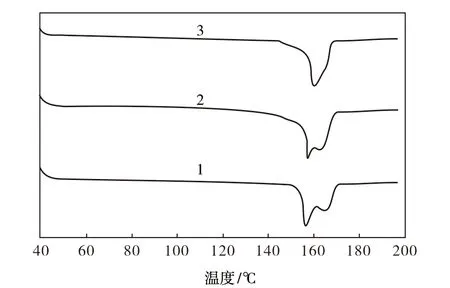

不同热处理温度处理后PP/PPOH初纺中空纤维膜的DSC曲线见图2,由图2计算得到的熔融焓与结晶度列于表1。从图2和表1可知:随着热处理温度的升高,PP/PPOH初纺中空纤维膜的结晶度呈现先升高后下降的趋势,说明热处理消除了纤维膜的晶格缺陷,增加了片晶厚度,但热处理温度过高时局部片晶熔融,并且由于未施加应力,二次结晶无法形成取向片晶结构,致使初始片晶结构恶化,因而中空纤维膜的结晶度升高后又降低;当热处理温度为130 ℃时,PP/PPOH初纺中空纤维膜的结晶度最高,为39.5%,有利于后续拉伸成孔。

表1 不同热处理温度处理后PP/PPOH初纺中空纤维膜的熔融焓与结晶度

图2 不同热处理温度处理后PP/PPOH初纺中空纤维膜的DSC曲线

2.2.2 力学性能

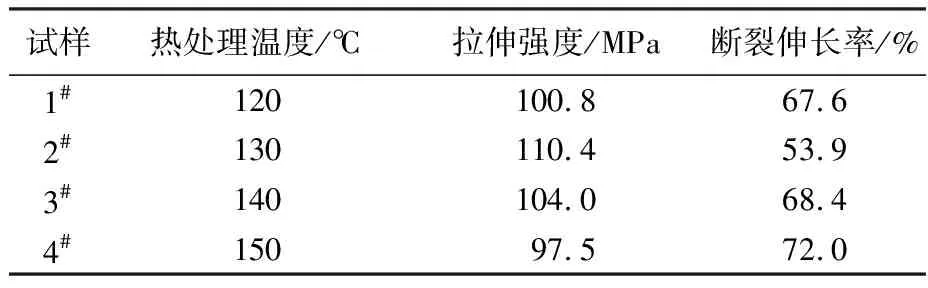

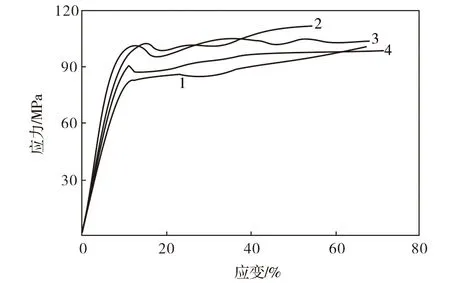

不同热处理温度处理后PP/PPOH初纺中空纤维膜的拉伸应力-应变曲线见图3,力学性能见表2。从图3和表2可看出:随着热处理温度的升高,PP/PPOH初纺中空纤维膜的拉伸强度呈现先升高后下降的趋势,断裂伸长率呈现先下降后升高的趋势,这主要是由于热处理过程中中空纤维膜内部缺陷逐渐消失,片晶重排、增厚,同时会有新片晶的生成,因而力学性能提高,但热处理温度过高时,由于局部片晶熔融,二次结晶无法形成取向片晶结构,致使初始片晶结构恶化,力学性能又会下降;当热处理温度为130 ℃时,PP/PPOH初纺中空纤维膜的拉伸强度最高,断裂伸长率较低,原因是其结晶度较高,形成的片晶较多。

表2 不同热处理温度处理后PP/PPOH初纺中空纤维膜的力学性能

图3 不同热处理温度处理后PP/PPOH初纺中空纤维膜的应力-应变曲线

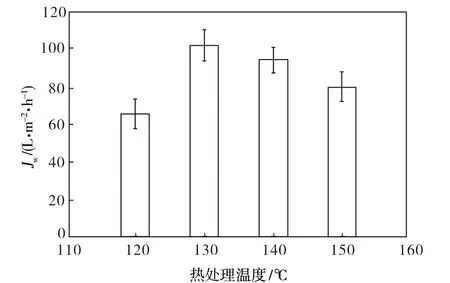

2.2.3Jw

从图4可以看出:随着热处理温度的升高,PP/PPOH初纺中空纤维膜的Jw呈先增后减的趋势;当热处理温度为130 ℃时,纤维膜的Jw最大,达102.4 L/(m2·h),其原因是热处理温度为130 ℃时,初纺中空纤维膜的结晶度较高,片晶拉伸成孔的概率更大,因此Jw较高。

图4 不同热处理温度下PP/PPOH初纺中空纤维膜的Jw

2.3 热拉伸工艺对PP/PPOH中空纤维膜结构与性能的影响

2.3.1 片晶结构

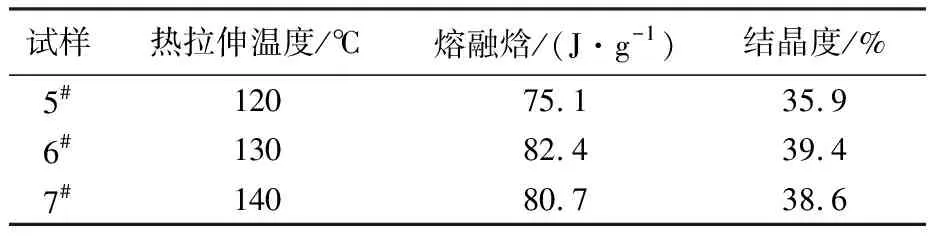

不同热拉伸温度下制备的PP/PPOH中空纤维膜的DSC曲线见图5,由图5计算得到的熔融焓与结晶度列于表3。

表3 不同热拉伸温度下制备的PP/PPOH中空纤维膜的熔融焓与结晶度

图5 不同热拉伸温度下制备的PP/PPOH中空纤维膜的DSC曲线

从图5和表3可以看出:PP/PPOH中空纤维膜的熔融主峰的左侧出现一个分峰,并且随着热拉伸温度的升高,分峰面积逐渐变小,其原因可能是热处理过程中产生的不稳定的晶体经拉伸后发生重排,此时的晶体完全被拉开,在此过程中生成少量不稳定的β晶型所致;当热拉伸温度上升到140 ℃时,分峰变小,结晶度下降至38.6%,这是因为在较高的热拉伸温度下,存在部分片晶熔融的情况。

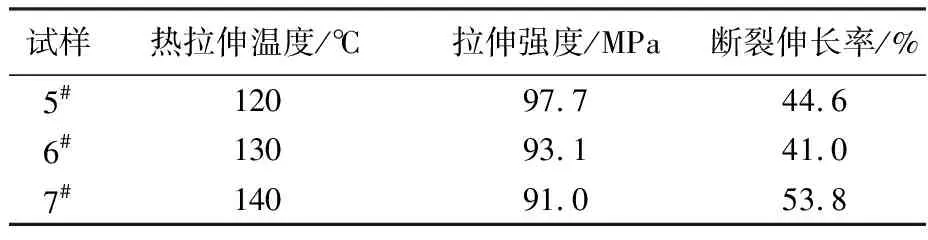

2.3.2 力学性能

不同热拉伸温度下制备的PP/PPOH中空纤维膜的拉伸应力-应变曲线见图6,力学性能见表4。从图6和表4可以看出,随着热拉伸温度由120 ℃提高至140 ℃,PP/PPOH中空纤维膜的拉伸强度逐渐降低,断裂伸长率先降低后增加,且拉伸温度为140 ℃时,出现明显的应力软化区域。其原因是随着热拉伸温度的提高,在外力作用下,晶区分子链开始运动,在拉伸方向部分片晶破裂,因而导致拉伸强度降低,且由于分子链沿着拉伸方向排列,弹性模量增大,因此断裂伸长率也降低,而当热拉伸温度提高至140 ℃时,由于片晶厚度进一步降低,非晶区体积增加,导致弹性模量降低,因此断裂伸长率降低后又增大。

表4 不同热拉伸温度下制备的PP/PPOH中空纤维膜的力学性能

图6 不同热拉伸温度下制备的PP/PPOH中空纤维膜的应力-应变曲线

2.3.3 表面形貌

不同热拉伸温度下制备的PP/PPOH中空纤维膜的SEM照片如图7所示。从图7可以看出:在不同的热拉伸温度下,中空纤维膜孔结构的均匀性、规整性相差较大;热拉伸温度为120 ℃时(见图7a、图7b),制备的中空纤维膜的孔径尺寸不均匀,片晶中只有较少部分形成了微孔,同时片晶拉开程度不完善,其原因是热拉伸温度较低时,分子链的运动能力较差,部分非晶区的分子链被拉开,而片晶堆叠难以分离;热拉伸温度为130 ℃时(见图7c、图7d),制备的中空纤维膜的孔径分布均匀性大幅提高,且结构稳定,微纤之间层叠形成网络状孔结构,微纤结构清晰,片晶被完全拉开并未发生断裂;热拉伸温度为140 ℃时(见图7e、图7f),制备的中空纤维膜的孔径变得大小不一,部分微纤被拉断,结构规整性和稳定性大幅下降,其原因是在高温环境下,分子链运动较为自由,在拉伸力的作用下,微纤容易变形断裂,规整性下降。所以从表面形貌上来看较适宜的热拉伸温度为130 ℃。

图7 不同热拉伸温度下制备的PP/PPOH中空纤维膜的SEM照片

2.3.4Jw

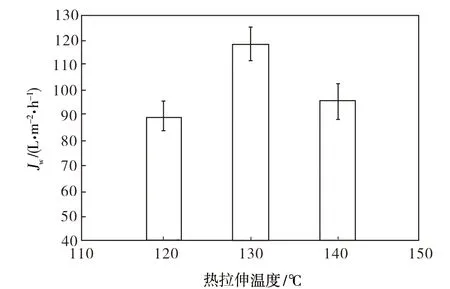

不同热拉伸温度下制备的PP/PPOH中空纤维膜的Jw如图8所示。

图8 不同热拉伸温度下制备的PP/PPOH中空纤维膜的Jw

从图8可以看出:随着热拉伸温度的提高,Jw先增大后减小,与图7中观察到的表面形貌相对应;当拉伸温度为130 ℃时,中空纤维膜结晶度较高,拉伸形成的孔结构较多且均匀,Jw最大,达118.4 L/(m2·h)。

3 结论

a.将PPOH与PP共混,通过熔融纺丝拉伸工艺成功制备了PP/PPOH中空纤维膜。

b.热处理温度对中空纤维膜片晶完善格外重要,当热处理温度为130 ℃时,PP/PPOH初纺中空纤维膜的结晶度高,力学性能较好,Jw为102.4 L/(m2·h)。

c.当热拉伸温度为130 ℃时,PP/PPOH中空纤维膜的结晶度相比于其他温度下的高,为39.4%,拉伸强度达到93.1 MPa,表面微孔结构完善,Jw最高达118.4 L/(m2·h)。