增强纤维用上浆剂的耐高温化改性研究进展

钱 晨, 黄博翔, 李永强, 万军民, 傅雅琴

(1. 浙江理工大学 材料科学与工程学院, 浙江 杭州 310018; 2. 浙江理工大学桐乡研究院, 浙江 桐乡 314500)

纤维上浆剂在增强纤维(碳纤维、芳纶、玻璃纤维等)及其复合材料的生产与研究中至关重要。上浆剂涂覆于纺丝成形后的纤维表面,可提升纤维的集束性能、弥补纤维表面缺陷,改善纤维及其织物的工艺性能[1-3]。在复合材料中,增强纤维表面的上浆剂涂层通过相似相容、诱导结晶、交联反应等物理化学作用,促进基体树脂对纤维的浸润与紧密结合,对于改善增强纤维与树脂基体间的界面结合、提升复合材料的综合性能具有重要意义[4]。因此,尽管上浆剂在纤维制品中的质量占比很小,但对纤维的生产品质与在复合材料中的使用性能至关重要,其原料组成与配方技术已成为生产企业的核心技术之一。

上浆剂一般是由多种功能组分复配而成的混合物体系,通常以浆料树脂为成膜剂,配合偶联剂、润滑剂、消泡剂、抗静电剂、pH值调节剂等其它功能助剂,分散或溶解于溶剂中制备而成。常用的上浆剂体系多以环氧树脂、聚氨酯、酚醛树脂、乙烯基树脂、丙烯酸树脂等具有丰富活性基团的树脂作为主浆料[5]。浆料树脂经上浆涂覆、烘干等工艺处理在纤维表面形成涂层,在纤维生产过程中使纤维集束,在复合材料成形过程中促进纤维在基体中的分散与浸润[6]。对于玻璃纤维(GF)、玄武岩纤维(BF)等表面具有丰富羟基的增强纤维而言,偶联剂的使用极为重要。合适的偶联剂可显著改善纤维与树脂基体的黏合性能,获得良好的界面层,进而优化复合材料制品的拉伸强度、抗冲击性能、耐疲劳性等力学性能,并提升复合材料的热稳定性与水解稳定性[7]。此外,为确保上浆剂的储存与使用稳定性、纤维表面涂层的均匀性,上浆剂配方中通常还添加消泡剂、润滑剂、抗静电剂等其它功能助剂。成熟的商业化上浆剂中添加的功能助剂可多达十几种,共同组成了丰富多样的上浆剂配方[8]。

然而,随着复合材料的发展与应用的拓宽,常规纤维上浆剂的性能局限日益凸显,特别是难以满足高性能热塑性树脂基复合材料的需要。高性能热塑性树脂基复合材料以高性能的工程塑料为基体,具有生产周期短、可重复加工和易回收利用等优点,已在航空航天、轨道交通、汽车工业等领域得到大量工程化应用,受到广泛关注和研究[9]。相比于热固性树脂,热塑性树脂的成形加工温度更高,聚醚醚酮(PEEK)等高性能热塑性树脂的加工温度可达300~400 ℃[10],而常规上浆剂耐热温度往往不足250 ℃,在热塑性树脂基复合材料的成形高温下易发生降解,产生的小分子挥发会造成材料的界面缺陷,严重影响制品的综合性能[11-12]。除此之外,在较为严苛的使用环境温度下,由常规上浆剂形成的复合材料界面易发生高温失效,失去“桥梁”作用,造成界面载荷传递性能失效[13],因此,开发耐高温的新型上浆剂对于高性能热塑性树脂基复合材料的发展尤为重要。

研究者面向高性能热塑性树脂基复合材料,针对其严苛的成形及使用温度,优化上浆剂组成与配方,开发了一系列耐高温的纤维上浆剂体系,已取得显著进步。本文综述了近年来增强纤维用上浆剂的耐高温化改性研究,从浆料树脂的选用、纳米杂化改性效果、偶联剂的结构及耐热性能等方面分析了耐高温型纤维上浆剂的组成与耐热性能,重点梳理了增强纤维用上浆剂耐高温化改性的思路与方法,并针对现有研究在产业化应用中存在的问题与挑战,对未来发展方向进行了展望。

1 浆料树脂的选用与优化

浆料树脂作为上浆体系中的成膜剂,占上浆剂总固体质量的70%~90%,是纤维与基体树脂间物理化学相互作用的重要媒介,直接影响纤维在基体树脂中的浸润能力与相容性[5]。在耐高温型纤维上浆剂中,浆料树脂需同时满足耐高温和与基体相容的要求,常规上浆剂中广泛使用的环氧树脂、聚氨酯等难以满足耐高温要求。而聚酰亚胺(PI)、聚芳醚等树脂耐热温度高,与高性能热塑性树脂基体具有相同或相近的化学结构,用做浆料树脂可提升纤维与基体树脂的浸润性与相容性[14-15]。

1.1 聚酰亚胺类

PI是一类主链上含有酰亚胺环结构的高分子,具有优异的力学性能与耐热性能,与芳香族的高性能热塑性树脂具有良好的相容性。针对PEEK基体,研究者以PI为浆料树脂,开发了一系列具有高耐热温度的纤维上浆剂。Wang等[16]选用与PEEK结构相似的二胺单体,与不同的二酸酐反应并溶于有机溶剂,制备了一系列的PI上浆剂。短切碳纤维(CF)经PI上浆剂涂覆改性后耐热温度提升,起始分解温度达到500 ℃以上。含有醚酮结构的PI上浆剂可增强CF与PEEK的界面结合,与未经处理的CF相比,复合材料的界面剪切强度(IFSS)提升了24.8%,达到88.1 MPa。经混合注射成形制得的复合材料在拉伸性能与弯曲性能上分别提升了16.8%与8.2%[17]。此外,将商品化的热塑性PI溶于N,N-二甲基甲酰胺(DMF),可直接制备溶剂型上浆剂,对于提升复合材料界面性能同样具有较好效果[18]。

为减少有机溶剂的使用,Yuan等[19]首先合成PI的前聚体聚酰胺酸(PAA)并通过三乙胺(TEA)中和成盐,制备成水溶性的PAA上浆剂。经PAA上浆剂处理的CF表面能显著上升,自42.91 mJ/m2升至54.55 mJ/m2,与聚砜醚(PES)基体的IFSS提升了47.9%,达到49.7 MPa。CF表面的PAA涂层可经亚胺化反应进一步生成耐高温的PI,起始热分解温度提升至567 ℃,可满足目前所有热塑性树脂的加工温度要求[20]。

Yuan等[21]先将半脂肪族聚酰亚胺(SA-PI)的前驱体PAA盐配制成不同浓度的水溶液用于CF的表面处理,再经亚胺化反应后形成SA-PI涂层。CF表面涂层丰富的极性基团使纤维的表面能提升了28.45%,且在300 ℃内无任何质量损失。相比退浆处理后的CF,上浆改性增强了CF与PEEK间的π-π相互作用(见图1[21]),复合材料的层间剪切强度提升了25.7%,达到70.0 MPa。

张昕[22]以水溶性的聚酰胺酰亚胺(PAI)为浆料,加入PEEK粉末与三氯甲烷,制备了用于CF上浆的乳状液。形成的上浆剂涂层在440 ℃才发生质量变化,同时提升了CF在PEEK中的浸润性,使复合材料的拉伸强度提高40.29%、层间剪切强度提高32.12%。

聚醚酰亚胺(PEI)同样可用做上浆剂的浆料树脂,提升CF在PEEK等树脂中的浸润能力[23]。Giraud等[24]将PEI溶于三氯甲烷,以十二烷基磺酸钠(SDS)与苯扎氯氨(BC)为表面活性剂,再经水分散及三氯甲烷挥发,制备了PEI树脂水性乳液上浆剂。经质量分数为0.5%的PEI和0.5%的SDS的上浆剂在处理CF表面均匀成膜,可承受PEEK的400 ℃的加工温度,且与基体结合紧密。此外,与采用同样方法制备的PEEK乳液进行复配使用时,对CF/PEEK基复合材料的界面性能提升效果达到最佳[25]。Chen等[26]同样制备了分散有氧化石墨烯(GO)的PEI的水性乳液上浆剂,用于提升CF在PEI基体中浸润性与界面强度。

Liu等[27]系统比较了PEI树脂的二氯甲烷溶剂型上浆剂及乳液型上浆剂对CF/PEEK复合材料界面性能的影响。研究发现,乳液型上浆剂形成PEI涂层增强了CF的表面粗糙度与表面能,有利于提升复合材料的界面强度,对复合材料IFSS的提升效果要优于溶剂型上浆剂。

1.2 聚芳醚类

聚芳醚树脂耐高温,作为浆料树脂能显著提升上浆涂层的耐热性能,改善热塑性树脂基复合材料的界面性能[28]。Liu等[29]将PEEK树脂溶解于N-甲基吡咯烷酮(NMP)溶剂中,并以聚氧乙烯蓖麻油为表面活性剂制备了PEEK的溶剂型上浆剂。经上浆处理的CF表面含氧基团增多,使纤维表面能提升了59.26%,达到49.96 mJ/m2。同时CF的耐热性能提升显著,350 ℃下热质量损失仅为0.82%,与PEEK基体树脂间的IFSS达到51.49 MPa,提升了30.32%。Ma等[30]合成了一系列具有不同结构的超支化聚苯醚酮(HPAEK,见图2[30])以减少树脂分子链间的缠结。相比PEEK,制得的HPAEK具有更好的溶解性,可溶于丙酮、三氯甲烷等易于挥发的有机溶剂,提升了上浆剂的工艺性能。

图2 HPAEK合成路线与化学结构示意图Fig. 2 Synthesis and structure of HPAEKs

针对PEEK上浆剂涂层与CF的结合性不足,Hassan等[31]调整浆料树脂的化学组成,引入更多酮羰基,制备了聚醚酮酮(PEKK)的纤维上浆剂。浆料树脂极性的提升,增强了上浆剂涂层与CF表面活性基团的氢键作用。经PEKK涂覆后,CF的表面张力自45.67 mN/m降至20.11 mN/m,在PEEK中的浸润性能显著提升。经395 ℃成形加工后,PEKK改性的CF/PEEK复合材料的层间剪切强度提升了70%,达到82.8 MPa,弯曲强度则提升了37%。此外,该研究团队在PEEK分子中接枝氨基,将其溶于DMF中制备了CF上浆剂。极性基团的引入促进了PEEK树脂与CF表面的相互作用,提升了CF的表面能,但一定程度上降低了浆料树脂的耐热性能。尽管如此,经390 ℃的成形加工,上浆处理后的CF与PEEK的IFSS仍提升了33.4%[32]。

Wang等[33]合成了聚芳基吲哚醚酮(PAIK),将其溶于二甲基亚砜(DMSO)中制备了一种溶剂型上浆剂。PAIK的化学结构与PEEK相似,其5%质量的热分解温度(Td5)达到510 ℃,满足CF/PEEK复合材料的成形需要。PAIK涂层可与表面活化后的CF形成阳离子-π相互作用,并与PEEK基体相似相容。由此制得的CF/PEEK复合材料材料层间剪切强度达到76.37 MPa,相比未进行界面改性的组分提升了62.97%。

溶剂型上浆剂在使用过程中伴随有机溶剂挥发,存在环境污染与人身安全隐患,通过引入离子基团、优化浆料树脂化学结构、制备水性乳液,对于上浆剂的工程应用具有重要意义。刘杰等[34]利用浓硫酸对聚醚砜(PES)进行磺化改性,得到含有磺酸基团的PES水性上浆剂。磺化PES上浆剂适用于300 ℃的加工成型温度。上浆剂树脂中的磺酸基团可与CF表面含氧基团形成氢键作用,主链结构与PES基体相似相容。经上浆处理后CF与PES基体的IFSS提升了24%,复合材料耐热温度亦得到一定程度提升。Gao等[35]则在PEEK树脂中引入磺酸基团并制备水性上浆剂。经上浆处理的CF/PEEK复合材料层间剪切强度达到78.2 MPa,拉伸强度达到795 MPa,分别提升45.6%与11.2%。Lyu等[36]用NaBH4对PEEK进行酮还原,再经酯化反应引入磷酸基团,制备了磷酸化的PEEK(p-HPEEK)。p-HPEEK具有较好的水分散性,耐热温度达到370 ℃。该上浆剂涂层可使CF的表面能提升18.4%,达到62.4 mJ/m2。经上浆处理后的CF与PEEK的IFSS达到52.8 MPa。相似地,对PEEK进行氨基化改性可获得PEEK的水性乳液上浆剂,在降低有机挥发污染的同时预先浸润CF,提升CF与PEEK基体的界面结合效果[37]。

在浆料树脂中引入羧基等基团同样有助于得到稳定的水性上浆剂体系。为增强CF与PEEK的界面结合,Hu等[38]合成含酚酞结构的水溶性聚苯醚酮(PEKC-COOH)用于CF的表面上浆处理,使复合材料弯曲强度与层间剪切强度均提高50%以上。此外,该涂层的玻璃化转变温度(Tg)达到239.5 ℃,远高于PEEK(148.4 ℃),对复合材料的可持续使用温度的提升效果明显。该团队进一步报道了具有酚酞环与氰基的聚苯醚型水性上浆剂,同样对CF与PEEK界面结合性能及耐热性等方面的提升具有较好的效果[39]。Dong等[40]合成了低分子质量的羧基化聚苯硫醚(PSS-COOH),并在表面活性剂的作用下制备了水性上浆乳液。PSS-COOH通过活性基团与CF发生共价连接,并与PSS具有良好的相容性,作为纤维与基体树脂间的柔性界面层,将PSS基体的应力均匀传递至CF,因此,经PSS-COOH上浆处理的CF与PSS基体的IFSS达到37.19 MPa,相比退浆处理后的CF及等离子处理的CF分别提升了27.71%和15.07%。

上述方法基于相似相容原则,在与基体具有相似结构的浆料树脂中引入离子基团,制备了水性上浆剂,在避免有机溶剂使用的同时提升了纤维与基体树脂的界面结合。但磺化、氨基化等处理对树脂热稳定性存在一定程度损害,且吸湿性基团及表面活性剂的残留亦在一定程度上影响复合材料界面的耐湿热性能[41]。

Wang等[42]通过电化学还原法在CF表面引入苯乙炔基团,合成了具有苯乙炔端基的PEEK上浆剂,并制备了CF/PEEK复合材料。经热处理后,PEEK涂层与CF表面形成稳定的化学键,并保持了原有的结晶结构,其高于500 ℃。CF经电化学还原与上浆处理后制得的CF/PEEK复合材料界面强度提升显著,IFSS由经退浆处理后的CF/PEEK复合材料的43.4 MPa提升至103.1 MPa。

杂萘联苯共聚芳醚砜(PPBES)是我国具有自主知识产权的高性能热塑性树脂,成形温度达到350 ℃,具有耐高温、可溶解、易加工等优点。为提升CF在PPBES中的浸润性,陈博[43]基于相似相容原理,以PPBES本身为浆料树脂,制备了一系列耐高温型上浆剂,并研究了外加表面活性剂对复合材料界面性能的影响。通过N-苄基-N,N-二甲基辛烷-1-胺氯化物乳化得到的上浆剂性能最优,制得复合材料的弯曲强度提升了15.6%,层间剪切强度提升了5.0%[44]。

1.3 元素有机高分子类

以元素有机高分子为浆料树脂提升纤维耐热性能的研究亦有报道。如聚氮硅烷涂层在400 ℃下的质量损失仅为5%,可在高温下有效保护纤维。Shayed等[45]用聚硅氮烷涂覆处理CF与GF,提升了CF与GF的耐热性能,其中对于CF的处理效果尤为显著。为解决硅树脂难水溶的问题,程岩等[46]在硅树脂分子结构中引入锆原子,并以其为受体与冰乙酸配位键合,制备了水溶性的锆杂化硅树脂浸润剂。结合硅树脂自身优异的耐热性能,锆杂化硅树脂的初始热分解温度达到320~360 ℃。经浸润剂表面改性的BF的耐热性能显著提升,在300 ℃热处理2 h后,强力保持率最高可达91.3%,而未经表面处理的组分仅为69.24%。相比碳链高分子,元素有机高分子具有更好的耐热性能,涂覆于纤维表面可起到较好的保护效果,但其活性基团较少、表面能较低、与纤维及基体树脂的结合性能有限,在复合材料制造中的应用报道较少。

2 纳米组分的杂化改性

近年来,利用纳米SiO2、碳纳米管、石墨烯等纳米组分进行杂化改性,已成为纤维上浆剂研发的热点之一。在耐高温型纤维上浆剂体系中,纳米组分的杂化改性在纤维上浆剂的耐热性能提升以及实现功能化等方面均表现出显著的效果。

2.1 纳米杂化水性上浆剂

以常规上浆剂配方中常用的水性环氧树脂(EP)与水性聚氨酯(PU)乳液为例,二者分子结构中均具有丰富的极性基团,具有较好的韧性与一定的耐热性,大量用于浆料成膜剂[47-48]。但伴随着高温锦纶、PEEK树脂等高温成形的需要,常规的EP与PU涂层耐热性能不足,通常在250 ℃以上即发生热降解行为,影响其使用性能。通过纳米组分杂化,可改善上浆剂乳液的各项性能[49]。Zhao等[50]通过溶胶-凝胶法,在水性PU乳液中引入Si/Al杂化溶胶,通过原位生成均匀分布的Si/Al杂化纳米粒子,制得稳定的无机杂化水性PU上浆剂。经上浆剂处理后,在CF表面形成有机-无机杂化涂层,提升了CF与PA6的界面结合性能,复合材料的拉伸强度与弯曲强度分别提升了24.0%与17.9%。该方法同样适用于水性EP乳液体系。通过溶胶-凝胶法在水性EP乳液中原位生成SiO2纳米粒子,可制备SiO2杂化水性EP上浆剂。上浆剂处理提升了GF与环氧树脂间界面结合,IFSS提升了52.6%,达到13.28 MPa。无机纳米粒子的杂化对上浆剂具有综合改性效果:一方面可限制分子链段运动并阻碍热量传递,抑制上浆剂涂层中活性基团在高温下的副反应及脱除;另一方面,通过提升纤维表面粗糙度、引入更多活性基团,增强纤维与基体树脂间的结合,提升复合材料综合性能[51]。上述方法在保持上浆剂优异结合力的同时,有效提升了涂层耐热性能及复合材料界面的耐湿热性能。

李晶波[52]选用3种多面体低聚倍半硅氧烷(POSS),通过不同方法改性水性EP乳液,并测试表征了上浆剂性能及其对CF的作用效果。研究结果发现,环氧共混法制得的上浆剂稳定性最好,可有效改善CF表面形貌、提升表面能和与树脂基体的浸润性。3种POSS改性的EP乳液热分解温度均超过300 ℃,CF/EP复合材料的界面耐热性能提升显著。郑晓强[53]研究了具有不同功能基团的POSS对水性EP上浆剂的杂化改性效果。其中,具有苯基结构的POSS对上浆剂耐热性能提升效果最佳,加入质量分数为5%POSS可使上浆剂的Td5提升22.5 ℃。此外,POSS的加入可改变CF表面能、提升与EP基体的IFSS。

Zhang等[54]用硅烷偶联剂KH560改性纳米SiO2溶胶,并均匀分散在PU乳液中,制备了杂化PU水性上浆剂。SiO2的引入提升了上浆剂涂层的耐热温度,加入质量分数为30%的SiO2后,上浆剂涂层的Td5自270 ℃提升至295 ℃。相较于纯PU乳液,使用SiO2杂化改性的上浆剂处理进一步提升了CF表面的粗糙度,增强了纤维与PA6基体的界面结合,其横向拉伸强度达到31.13 MPa,并在一定程度上提高了复合材料界面的耐湿热性能。

在上浆体系中引入具有电磁功能的纳米组分,不仅有助于复合材料界面性能的提升,更有望实现界面结构与材料功能性的调控。Hao等[55]利用Fe3O4/还原氧化石墨烯(RGO)改性水分散的PAA盐,涂覆于CF表面形成Fe3O4/RGO杂化涂层。经涂覆改性后,CF树脂与PI及PES树脂的复合材料的层间剪切强度分别提升了147.7%和91.6%。此外,Fe3O4/RGO纳米组分的加入使上浆处理后的CF的Td5提升了23 ℃,并可通过磁场实现纳米粒子在纤维表面的定向排列,进一步提升复合材料的界面性能。Yuan等[56]在PAI乳液中加入Ti3C2Tx(MXene)并用于CF的表面改性。杂化涂层的热分解起始温度为423 ℃,并使CF/PEEK复合材料的层间剪切强度提升了74.47%。此外,MXene的加入在复合材料界面构筑了电磁屏蔽的功能层,为结构-功能一体化复合材料的设计提供了新思路。

2.2 纳米杂化有机溶剂型上浆剂

纳米杂化策略对于溶剂型上浆剂的性能提升同样具有较好的提升效果。Hassan等[23]将羧基化的多壁碳纳米管(MWCNT)分散在PEI的二氯甲烷溶液中,制备了CNT/PEI溶剂型上浆剂,并用于CF织物的表面涂覆处理。CNT/PEI的优异的热稳定性使CF织物的上浆剂涂层满足PEEK高达395 ℃的加工温度。CNT表面丰富的羧基可与PEI涂层及PEEK基体形成氢键作用提升相容性。同时,CNT与树脂内芳环的π-π相互作用有助于进一步提升界面结合性能。实验发现,复合材料的界面破坏机制由光滑开裂转变为锯齿开裂和基体破坏。结果表明,复合材料界面中的CNT有效阻碍了裂纹扩展,使复合材料的弯曲强度达到667.8 MPa,层间剪切强度达到90.7 MPa,分别提升了76%与85%。相似地,GO的加入可提升PI上浆剂对CF的表面处理效果,提升短切CF对PEI基体的增强效果[20]。

Liu等[57]在GO上引入氨基苯醚与氨基苯砜结构,并分散于PES的N,N-二甲基乙酰胺(DMAc)溶液中,制备了GO杂化的PES溶剂型上浆剂。经普通PES上浆剂处理的CF,3%质量损失温度仅为373 ℃,而氨基苯醚和氨基苯砜改性GO的引入显著提升CF表面涂层的热稳定性,经处理的CF的3%质量损失温度分别提升至428 ℃和526 ℃。此外,经杂化上浆剂处理后,CF/PES复合材料的IFSS提升了74.1%,达到约63 MPa,可归功于共价键、氢键、机械锁合等多种相互作用的协同效果。Lai等[58]在磺化PEEK溶液中加入MWCNT与GO,发现上浆剂的使用可提升CF/PEEK复合材料层合板的层间剪切强度与耐磨性能。经GO杂化改性的磺化PES上浆体系对改善CF/PEEK复合材料的界面性能同样具有较好的效果[59]。

利用无机纳米组分修饰纤维表面,可增强纤维与基体树脂的机械锁合作用[60]。Yang等[61]以多巴胺(DA)溶液作为一种非典型的上浆剂涂覆在CF表面,经氧化聚合后形成聚多巴胺(PDA)功能涂层。以PDA涂层为活性过渡层,吸附并均匀生长MoS2纳米片,形成纳米无机组分修饰的复合杂化涂层。研究发现,纤维表面的MoS2杂化涂层兼具界面增强与润滑作用,并对复合材料的耐热性能有较大提升。经PDA-MoS2修饰的CF/PI复合材料的拉伸强度提升了43%,而摩擦因数与磨损率分别降低了57%和77%,Td5则由575.1 ℃提升至593.2 ℃。

3 常用偶联剂的结构与性能优化

尽管在CF上浆剂体系中使用较少,但在GF、BF等具有大量表面羟基的增强纤维的上浆剂中,偶联剂是连结纤维与基体树脂的重要功能组分。目前,纤维上浆体系中常用的偶联剂主要为硅烷类偶联剂,化学结构通式为R-Si-X3,其中X通常为烷氧基、氯等易水解、可缩合的基团,R则为含有氨基、环氧基、甲基丙烯酸酯基、乙烯基等可与基体树脂反应或发生相互作用的活性基团。偶联剂在作用过程中,X基团发生水解并与纤维表面羟基缩合,以硅氧键形成共价键连接,而R部分结构则与基体树脂的基团发生相互作用或连接,显著提升复合材料的界面性能[62-63]。在对GF、BF的上浆体系进行耐高温化改性的研究中,除选用合适的浆料树脂和进行纳米组分改性之外,仍有必要考虑到偶联剂的耐热性能与高温下的使用效果。

3.1 小分子硅烷偶联剂

有研究发现,尽管高性能热塑性树脂基复合材料的成形温度显著提高,但传统的小分子硅烷偶联剂对纤维的表面处理仍可一定程度上提升其增强复合材料的力学性能。Jia等[64]研究了不同结构的硅烷偶联剂处理对BF增强杂萘联苯聚芳醚腈酮(PPENK)复合材料界面性能与力学性能的影响。研究表明,具有氨基结构的硅烷偶联剂对复合材料的界面性能与力学性能提升更为显著,复合材料呈现典型的内聚破坏。其中,DATMS改性后的BF对PPENK的增强效果最佳,复合材料弯曲强度、拉伸强度与层间剪切强度分别提升了18%、30%和25%,并使复合材料的使用温度上限得到提升。邵灵达等[7]采用KH560硅烷偶联剂对GF进行表面处理。研究发现,经偶联剂处理的GF织物与聚苯硫醚间的界面黏结性能提升明显,经改性处理的GF增强聚苯硫醚复合材料的拉伸强度、弯曲强度和冲击强度均提升了50%左右。

尽管如此,在耐高温型纤维上浆剂的体系配方中,偶联剂的使用有所减少,其原因在于常规的商业硅烷偶联剂的热稳定性不足,对高温成形复合材料的性能提升效果不如预期。Tiefenthaler等[65]采用一系列硅烷偶联剂用于陶瓷纤维处理,并研究了表面涂层的热稳定性。研究发现,绝大多数的常用硅烷偶联剂的热稳定温度均低于300 ℃。叶少勇等[66]发现,KH550处理对玻璃纤维增强高温锦纶复合材料力学性能提升作用不明显,表明KH550在高温锦纶的成形过程发生降解损失。

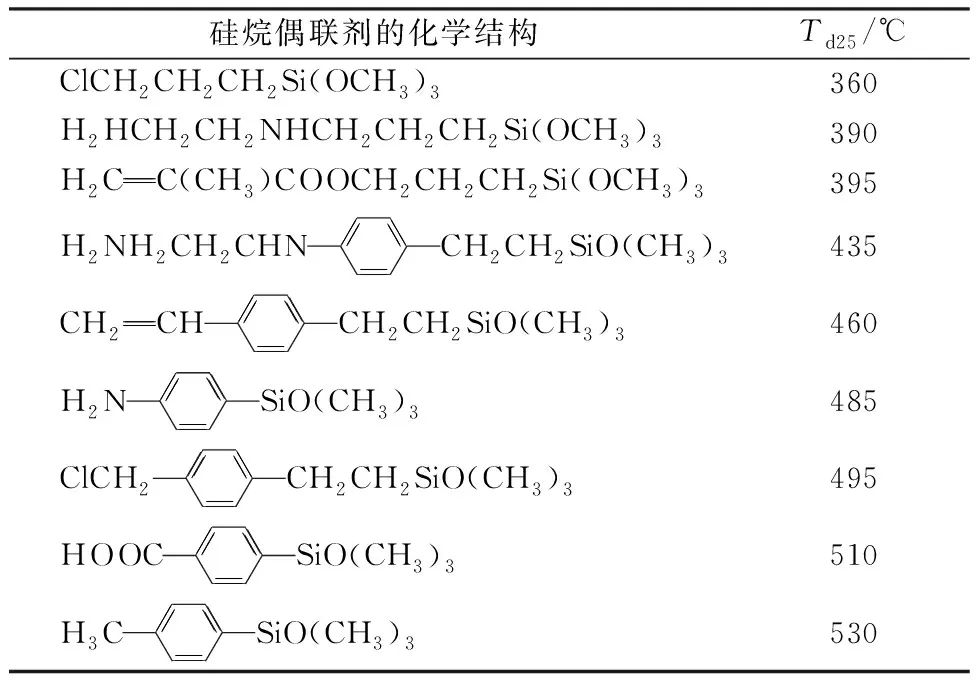

硅烷偶联剂的热稳定性依赖于其化学结构,特别是与Si原子直接相连的碳链取代基,其中γ取代、α取代、β取代的热稳定性依次下降。通过分子结构设计,硅烷偶联剂表现出不同的热稳定性(见表1[67]),故引入苯环等结构可显著提升其热稳定性。据报道,含有联苯结构的硅烷偶联剂的耐热温度可达350 ℃以上,氟基团的引入可进一步提升其耐热性能[68]。含有酰亚胺环、耐热温度达到394 ℃的硅烷偶联剂亦有报道,满足高性能热塑性树脂基复合材料的高温成形要求[69]。

表1 部分硅烷偶联剂的化学结构及其25%质量的热分解温度(Td25)Tab. 1 Chemical structure and thermal decomposition temperature of 25% mass of several silane coupling agents (Td25)

3.2 大分子硅烷偶联剂

通过引入具有高热稳定性的大分子刚性结构,制备大分子硅烷偶联剂,既可提升常规偶联剂的耐热性能,也有助于实现纤维与基体树脂的相似相容。Yang等[70]合成了一种乙炔基封端的聚酰亚胺大分子硅烷偶联剂(PSI-C),其主链为PI结构,侧链具有四乙氧基硅烷结构。上述偶联剂的Td5达到454 ℃,远高于常规的小分子偶联剂。将其溶于四氢呋喃后可用于石英纤维(QF)织物的表面处理,由此制得的QF/炔基树脂复合材料的层间剪切强度及弯曲强度分别提高56%和61%。相似地,由乙炔基封端的聚醚酰亚胺大分子偶联剂(BDA-K)的Td5可达到489 ℃,对QF/含硅芳炔复合材料的界面同样具有显著的增强增韧效果[71]。

合成耐热的大分子偶联剂可提升耐高温型上浆剂对复合材料界面性能的提升效果,在高性能热塑性树脂基复合材料的研发中具有重要的应用价值,但受限于偶联基团密度与偶联效率低等不足,相关应用报道较少,目前仍处于实验室研究阶段。

4 结束语

近年来,通过设计适用于高温成形过程的浆料树脂、引入纳米杂化组分、开发耐高温的偶联剂等方法,增强纤维用上浆剂的耐高温化改性研究不断取得进展。基于上述策略,研究人员已开发了一系列适用于聚酰胺、聚醚醚酮、聚苯硫醚等高性能工程树脂的纤维上浆剂体系,但在产业化应用方面仍面临着巨大挑战,仍需要在多个方面取得突破。

首先,深入浆料树脂的结构设计与合成研究,减少上浆剂体系的有机溶剂使用,开发性能优异、绿色环保的水性上浆剂将是下一步发展的重要方向。其次,针对不同增强纤维在结构、性能与应用过程的不同,针对性地开发适用于各类增强纤维的耐高温型上浆剂极为必要。最后,除现有耐高温化改性手段之外,未来研究需要重视其他功能助剂的添加对上浆剂组成与性能的复杂作用。

开发高性能、耐高温型的增强纤维上浆剂,将有助于提升我国高性能纤维及复合材料的综合性能与生产水平,对于国防军事、交通运输等工业的发展与技术进步具有重要意义。