4 500 t油船锚机绞车基座结构强度分析及拓扑优化

赵世发, 窦培林, 李 秀, 袁洪涛, 李永正, 陈慧敏

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212100)

0 引 言

锚机的主要作用是对船舶进行定位、制动及使船舶稳定地停靠在码头,增强船舶在运行过程中的安全性和停泊时刻的稳定性[1]。目前,在大吨位油船中必不可少的舾装设备是锚机和绞车,这两个重要的舾装件主要由锚机机体、绞车组合体及相应的固定船体基座组成,在特殊情况下还需要增加掣链器对锚链进行作用,即掣链器固定在锚机和锚链筒之间,与锚链轮分离,承受在收锚和锚泊时锚与锚链的拉力。锚机长期处于极度恶劣的工作环境,除受到自身产生的重力所造成的支撑力外,还受到在特殊环境中左右舷甲板上浪产生的作用力,同时还需承受在锚泊作用下锚链的拉伸载荷[2]。锚机基座是锚机绞车与船体相互固定的连接件。在极端恶劣的工作环境下,对于基座的结构强度要求非常高,因此在完成基座设计后,须对基座的结构强度进行校核[3-4]。国内外锚机绞车基座的研究设计均涉及仿真技术和有限元分析法。由于船体甲板舾装件结构的轻量化可减少船体承重,因此在锚机绞车基座生产的过程中常采用各种结构优化方法[5],其中,拓扑优化方法在结构优化方法中广受欢迎。文献[6]~文献[9]采用拓扑优化的方法对锚机滚筒轴和船体局部结构进行优化,累积大量的工作数据,并总结相关的工作经验,取得较好的成果。

以4 500 t油船的船首锚机和船尾绞车的基座作为研究对象,参考中国船级社的相关规范要求及文献[10]~文献[12],考虑锚机绞车基座的安全性与可靠性,采用Ansys软件中的静力学分析模块对锚机绞车基座的结构强度进行分析和校核,使油船甲板上的固定结构设计满足一定的要求。根据结构强度计算结果,采用Ansys软件中的结构优化模块对该船的锚机绞车基座结构进行结构轻量化拓扑优化设计。根据结构优化的结果对不同工况条件下设计的锚机绞车基座结构进行最优选择,最终确定符合设计规范的最优局部结构轻量化方案。

1 计算基础理论

1.1 结构强度非线性分析理论

在船体有限元分析中主要涉及材料非线性、几何非线性及比较常见的边界非线性因素[13]。

在船体上部结构有限元分析时使用的非线性理论为材料非线性和几何非线性。在非线性有限元强度计算过程中常用的分析方法为准静态法、弧长法和中心差分法。准静态法是在结构载荷接触点处施加一个静力,进行动态求解。中心差分法表示时间积分,进行迭代显示上一个增步量的动力学条件,步步迭代直至计算结束。

结构非线性运动方程为

Ma=P-I

(1)

式中:M为锚机绞车的质量矩阵;a为基座产生的加速度列阵;P为外部施加的载荷矩阵;I为基座在受到外部载荷后产生的内部载荷形成的计算矩阵。

1.2 锚机载荷规范

对于锚机绞车基座的计算载荷,考虑在特定的工作环境下,主要有3种载荷:甲板上浪载荷、锚链45%破断载荷及掣链器80%破断载荷[14]。其中,甲板上浪载荷分两种情况:舷内侧甲板上浪载荷和舷外侧上浪载荷。

(1)甲板上浪载荷

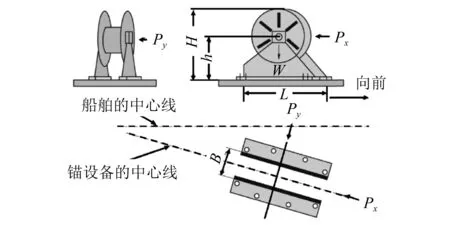

船体在工作环境下会受到甲板上浪载荷,该载荷对于锚机绞车而言具有一定影响。锚机基座的上浪载荷主要由锚机绞车组合舾装件的长、宽、高决定,直接作用于锚机的中心线上及垂直于锚机中心线的侧面,压力的作用面积均为投影面积。压力作用工况如图1所示。

注:Py为平行于锚机中轴线的舷侧内外的作用载荷;Px为沿着锚机垂直于中轴线由船首指向后方的作用载荷;B为锚机宽度;L为锚机长度;W为重力;H为锚机高度;h为锚机中心距离底部的高度

Px=200.000 kN/m2×Aproj

(2)

式中:Aproj为锚机在中轴线上的投影面积,Aproj=B×H,m2。

Py=150.000 kN/m2×(fA′)

(3)

式中:A′为锚机垂直于中轴线上的投影面积,A′=L×H,m2;f为投影面积与压力载荷之间的倍率因数,f=1+B/H,f≤2.500。

(2)锚链45%破断载荷

根据中国船级社的相关规范,对于带有掣链器的锚机,其作用载荷取锚链破断载荷的45%作为锚机基座的作用载荷进行计算:

F=FPD×45%

(4)

式中:FPD为锚链破断载荷,计算得出的载荷全部作用于锚机底部基座的螺栓组。

由于掣链器与锚机之间存在一定的高度差以形成一定的角度,因此计算得出的载荷在对螺栓组进行作用时,会产生水平分力与竖直分力,由力矩等效原则,该螺栓组水平分力的单个载荷大小为

Rxi=FxhxiAi/Ix

(5)

式中:Rxi为螺栓组水平分力的单个载荷大小;Fx为垂直于轴线的作用力;h为锚机中心距离底部的高度;xi为第i个螺栓组至所有螺栓组中心的x方向坐标,且以作用力的相反方向为正值;Ai为第i个螺栓组所有螺栓横剖面面积之和;Ix为N个螺栓组对y轴惯性矩之和。

(3)掣链器80%破断载荷

根据中国船级社的相关规范,对于带有掣链器的锚机,要求校核锚链80%破断工况,作用于掣链器滚轮附着点。

2 基座有限元模型

2.1 4 500 t油船概况

根据厂家提供的图纸,4 500 t油船的主要尺度参数:船长为105.300 m,型宽为17.600 m,型深为5.800 m,吃水为4.500 m。该船按全焊接式钢质结构设计,符合中国船级社设计要求。

2.2 模型选择及建立

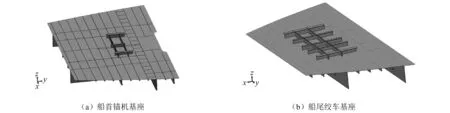

研究模型为船首锚机基座和船尾绞车基座。船首锚机基座模型范围为甲板FR 147~FR 157,呈对称布置。船尾绞车基座模型范围为甲板FR 40~FR 50,呈对称布置。三维模型如图2所示。

图2 船首锚机和船尾绞车基座模型

2.3 模型建立及有限元模型

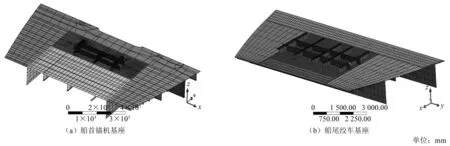

在模型中对船首和船尾局部结构进行简化,甲板的上层建筑、锚机及各种平台和开口、支撑垫板等简化成相应的作用载荷。将模型进行网格划分,对锚机绞车基座及其连接支撑甲板处进行网格加密。船首锚机基座模型网格划分为22 943个单元、106 041个节点。船尾绞车基座模型网格划分为8 103个单元、58 929个节点。图3为锚机绞车的有限元模型。船体及基座选用的材料为普通船用钢材Q235钢,其主要的材料属性:弹性模量为206.000 GPa,泊松比为0.3,密度为7 850 g/mm3,屈服极限强度为235.000 0 MPa。

图3 船首锚机和船尾绞车基座有限元模型

2.4 边界条件及各工况说明

(1)锚机绞车参数

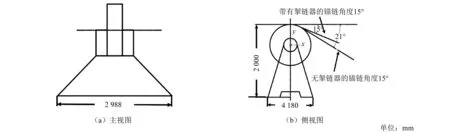

根据中国船级社的相关规范,厂家提供的锚机绞车尺寸(长×宽×高):船首锚机的尺寸为4.180 m×2.988 m×2.350 m;船尾绞车为2.627 m×2.240 m×1.595 m。采用有挡AM3锚链,其公制直径为24.000 0 mm,拉力试验载荷为332.000 kN,破断试验载荷为476.000 kN。整体锚机如图4所示。

图4 锚机及基座示例

(2)甲板上浪载荷

根据第1.2节的计算公式,船首锚机计算载荷为Px=1 400.600 kN,Py=3 344.713 kN;船尾绞车计算载荷为Px=714.560 kN,Py=1 510.937 kN。

(3)工况载荷说明

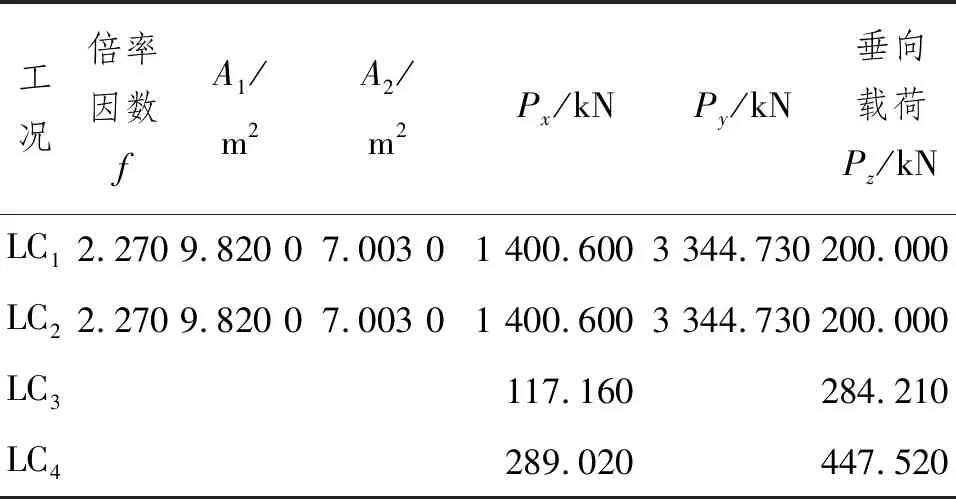

工况LC1:舷内侧甲板上浪载荷;工况LC2:舷外侧甲板上浪载荷;工况LC3:锚链45%破断载荷;工况LC4:掣链器80%破断载荷。船首锚机基座及船尾绞车基座工况载荷如表1和表2所示,其中,A1(L×H)和A2(B×H)均为受力面积。

表1 船首锚机基座工况载荷

表2 船尾绞车基座工况载荷

(4)模型约束条件

根据实际工作状态,对模型船中、支柱和隔舱下端在线位移及角位移均采用固定约束。对于基座所处位置,只对其采取z方向角位移约束,其他方向约束释放。

3 计算结果及分析

3.1 船首锚机基座计算结果分析

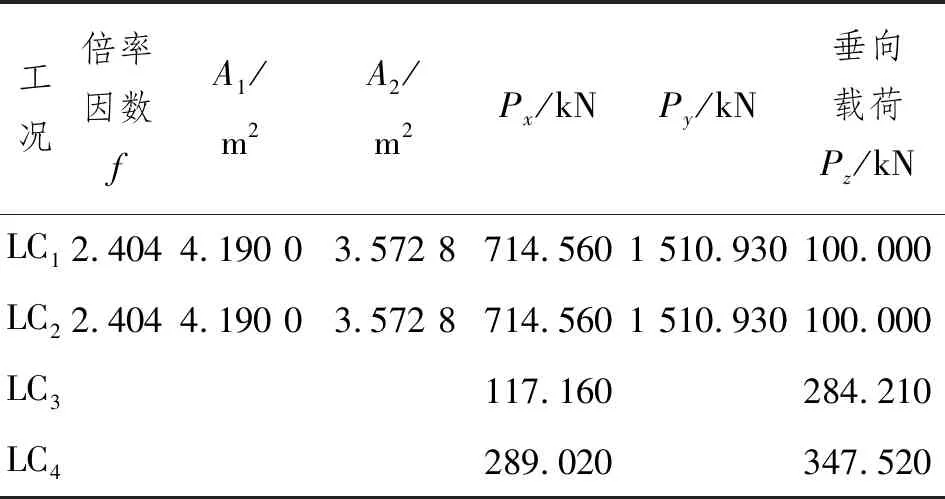

船首锚机基座应力计算结果如表3所示。图5为船首锚机工况LC1的应力云图及变形云图。

表3 船首锚机基座应力计算结果 MPa

图5 船首锚机工况LC1应力云图与变形云图

由表3可知:在工况LC1~LC4条件下,船首锚机基座整体结构受到的应力均值分别为117.753 3 MPa、130.947 7 MPa、117.347 7 MPa和102.653 3 MPa,均处于材料的屈服强度范围内,符合设计的强度要求。由于该基座的非对称性,工况LC2产生的应力为178.300 0 MPa,工况LC1产生的应力为157.620 0 MPa,差值为20.680 0 MPa。该基座使用L型板材,其中心线与船体中心线一致。为了达到基座受力均匀的目的,采用绞车基座的T型板材,可有效减少应力集中。

锚机基座的最大应力处于横梁板侧底部尖角处,最大变形处于该最大应力值上部L型板材与锚机接触处,其变形值为2.199 3 mm。在实际应用中,该基座上的锚机若受到X方向和-X方向的甲板上浪载荷,该基座和锚机则会受到Y方向或-Y方向的扭矩。该基座上的锚机中心距基座具有一定高度,产生的作用力会随着锚机传递至基座。横梁板侧底部与甲板接触,在施加载荷后所有的力均传递至甲板连接处。加上该处的设计形式为三角形曲肘板,容易在尖角处或垂直处产生应力集中,因此横梁板侧底部尖角处产生的应力最大,如需对整体结构强度进行加强则应在该处进行优化设计研究。

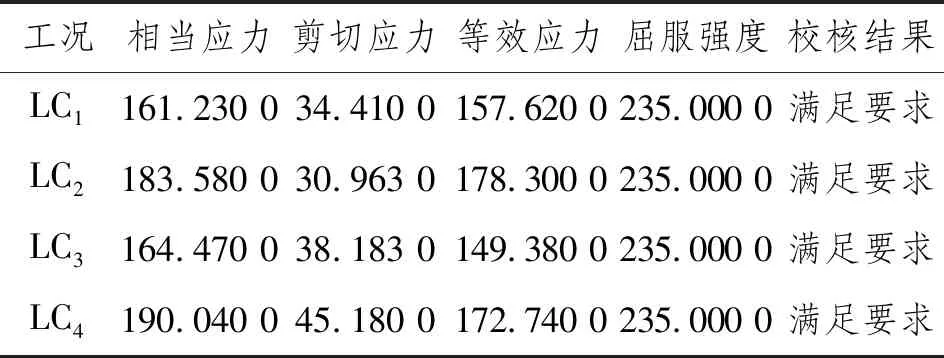

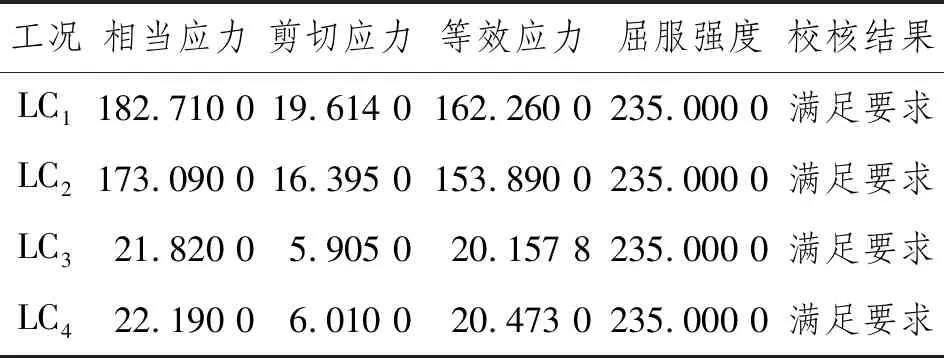

3.2 船尾绞车基座计算结果分析

船尾绞车基座应力计算结果如表4所示。图6为船尾绞车工况LC1的应力云图及变形云图。

表4 船尾绞车基座应力计算结果 MPa

图6 船尾绞车工况LC1应力云图与变形云图

由表4可知:工况LC1产生的各种应力较大,其中,相当应力、剪切应力和等效应力均值为121.528 0 MPa。由于该基座对称轴处于油船中心线处,左舷侧与右舷侧甲板上浪受到的力相同,但该绞车基座的结构并不是中心对称设置,因此产生的应力强度有所不同。左舷侧甲板上浪产生的应力为162.260 0 MPa,右舷侧甲板上浪产生的应力为153.890 0 MPa,差值为8.370 0 MPa,总体而言在材料的屈服强度范围内并没有太大的影响。工况LC3和工况LC4分别为施加锚链45%破断载荷与施加掣链器80%破断载荷产生的应力值。在没有考虑甲板上浪的情况下,两个破断载荷对于船尾绞车基座的作用力破坏力均较小。因此,在进行船尾绞车基座的结构设计时,对于甲板上浪的载荷冲击结构设计需进一步研究。

在实际应用中,船尾绞车基座所受的极端恶劣工况为工况LC1和工况LC2,除承受绞车本身的重力外,还需考虑舷内侧甲板上浪与舷外侧甲板上浪情况。该基座与船体中心线一致,在计算甲板上浪作用力时,内侧力与外侧力一致,可选取工况LC1的各种应力图与变形图进行解释说明。由图6可知:工况LC1产生的整体应力最大值为162.260 0 MPa,产生最大应力的结构处于基座右舷至船体中心线第2根T型钢材,且该最大应力点出现在基座与船体甲板接触处;整体变形量为0.450 0 mm,最大变形处于基座顶部与绞车连接处,在屈服强度范围内该变形不会对基座刚度产生较大影响。通过计算,该绞车基座整体结构强度符合设计要求。该结构在甲板上浪的作用力下可以满足要求,若需对结构强度进行加强,可采用在应力最大处增加加筋板的方式,该基座在相同作用工况下可有效延长使用寿命。

4 锚机绞车基座拓扑优化设计

4.1 拓扑优化理论

拓扑优化常用的方法为变密度法、均匀化方法及变厚度法等[15]。在Ansys Workbench中结构优化模块主要使用变密度法,对结构件内部材料重新排布组合、重新分配。在进行拓扑优前,需进行结构强度分析,对网格等各部分进行处理。

假设某基座结构的实体集合为Ω,其子集为Ωm,则子集与集合直接满足如下关系式:

(6)

式中:Ei为整体结构中某个单元的弹性模量;η(x)为某基座结构的发热设计变量;q为适用于整体结构固有的惩罚因子;E0为某基座结构的弹性模量;Vl为某基座结构的整体体积。

在设计模块中,通过η(x)给基座结构一个伪密度,通过式(6)计算该结构的质量是否可以去除,再通过式(7)对锚机基座进行建模:

(7)

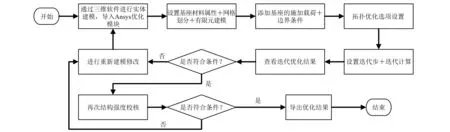

式中:F为锚机基座整体结构刚度;ηi为锚机基座第i个单元的伪密度;在0<ηi<1时,取i为整数,其中,0 使用Ansys软件进行结构拓扑优化的主要步骤如图7所示。 图7 Ansys拓扑优化流程 目前的船舶舾装件均倡导轻量化设计,以此减少船体甲板上的承受附加物,在同一承重下更好地利用船体装载更多的货物。研究工作使用拓扑优化方法中的变密度法对船首锚机基座和船尾绞车基座进行结构优化。控制总体质量处于原有质量的80%进行优化,在原有刚度不变的情况下,对结构质量进行减少,以达到轻量化设计的目标。图8为结构优化设计后的效果图。 图8 拓扑优化结构效果图 对于船首锚机基座的结构优化,将原有质量的80%作为约束条件进一步实施优化,选择施加载荷的面及船体甲板为非设计结构件,对基座进行拓扑优化。在优化后的结构件横梁两端处将三角形斜角角度减小,对于支撑锚机的3根L型板材、边上的2根板材中部进行圆孔拓扑,开半圆孔增加刚度。进行再次结构强度校核,工况LC1产生的最大应力为127.260 0 MPa,该应力在原有基础上降低约19%。对于船尾绞车基座的结构优化,主要是减少基座的横梁板材数量,采用三角形板式进行基座固定。在优化后采用相同工况LC1的载荷进行校核,得到结果:整体结构应力为124.630 0 MPa,总体降低约23%;相当应力为117.670 0 MPa,总体降低约35%;剪切应力为5.913 0 MPa,总体降低约70%。该结构整体质量下降约20%,既保证基座的原有刚度,又使基座质量有所下降,因此基于拓扑优化的结构件可用。上述数据表明:船首锚机基座的拓扑优化空间较小,在拓扑优化的同时可根据实际工况进行结构板材的添加,或增大结构尺寸以增加刚度;船尾绞车基座的优化效果较为明显,在后续的结构设计中可以进行二次拓扑优化及三次拓扑优化,找出质量、结构、刚度之间存在的最优值。综上所述,使用拓扑优化可快捷方便地解决结构刚度问题。 根据中国船级社的相关规范,采用Ansys软件的静力学分析模块对4 500 t油船锚机绞车基座进行结构强度分析。根据实际环境对各工况条件下的基座受力情况进行仿真模拟,得到各工况条件下对应的结构强度值,并对基座结构进行拓扑优化设计,得到新的基座结构。通过研究分析结论如下: (1)船尾绞车基座受到的结构应力相对于船首锚机基座较小,因此在进行船首锚机基座结构设计时更需考虑船首锚机基座的结构强度,对其结构尺寸仔细斟酌。 (2)船首锚机基座、船尾绞车基座结构应力均出现在基座与船体接触处,在设计与安装时需对这些接触的部位进一步关注。在安装时可采用其他板件进行结构加强,或以厚度加强等方式提高接触部位的结构强度。 (3)经拓扑优化的结构件相比于原结构件其质量减少约20%,产生的各种应力有所减小,因此采用拓扑优化的方式对锚机绞车的基座设计具有一定的可行性。 (4)在进行基座设计时,可考虑采用一次拓扑优化及多次拓扑优化并行的方式对结构进行优化,也可在增加板材结构件的同时采用结构拓扑优化对结构件进行优化。在保证结构刚度与强度的前提下,在质量-刚度-材料-尺寸等设计参数中找到最优的平衡点,以达到船体锚机绞车基座的轻量化设计。

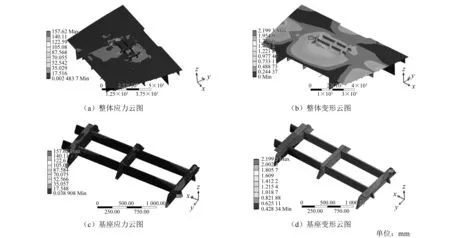

4.2 拓扑优化结果分析

5 结 论