基于Unity3D的邮船薄板平面分段流水线作业仿真

吕建军, 黄斌斌, 徐仁桐, 陈依凡, 李志球, 冯立新

(1.上海船舶工艺研究所,上海 200032;2.森松(苏州)生命科技有限公司 武汉分公司,湖北 武汉 430070;3.中国船舶集团有限公司,上海 200011)

0 引 言

邮船产业是近年兴起的高技术制造产业。大型邮船对船厂的设计建造能力、资源整合能力、项目管理能力、系统集成能力和安全质量控制能力等均具有较高要求,通过邮船的承建可拉动我国船舶工业相关配套行业共同发展[1]。与常规船舶相比,豪华邮船具有型宽较大、型深较小、上层建筑多、甲板层多的特点,由于大量使用薄板减轻结构质量,因此平面分段结构占比较大[2]。

当前,我国船舶制造业仍处于数字化制造起步阶段,在智能车间的管理和技术方面,如智能车间布局、设备选型及节拍设计、智能设备间信息集成等,均需要在实际使用中获取经验,无法提前对智能车间的总体布局和工艺流程进行验证[3]。虚拟仿真技术在船舶建造工艺领域得到广泛应用,整个仿真作业过程不仅可远离危险工作场地,而且可真实模拟实际建造过程。

1 薄板平面分段流水线工位设计

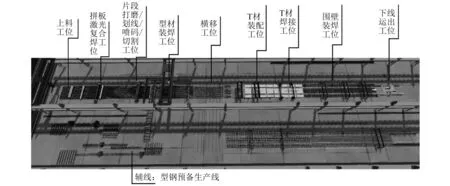

薄板平面分段车间工位是在普通船舶平面分段建造的基础上,针对薄板材料特点进行薄板生产线的车间改造。薄板材料板厚度仅为4.0~25.0 mm,厚度区间较大,且在邮船舱室区域占比较大,需求量与焊接量大,需要严格控制其变形,对车间工位的制造工艺及设备要求较高[4]。薄板平面分段流水线工位组成如图1所示,包括上料工位、拼板激光复合焊工位、片段打磨/划线/喷码/切割工位、型材装焊工位、横移工位、T材装配工位、T材焊接工位、围壁装焊工位和下线运出工位。整条流水线包含型钢加工生产线、T材制作生产线、围壁制作生产线和部件制作生产线等,配备完善的辅助生产线,主要设置在车间主生产线的相邻跨中。

图1 薄板平面分段流水线工位组成

2 薄板平面分段流水线环境实现

2.1 Unity3D

Unity3D是由Unity Technologies公司研发的一款专业级虚拟仿真开发平台,使用者可方便地进行虚拟现实环境的开发应用。Unity3D的应用场景包括沉浸式环境漫游、交互式作业模拟和施工3D动画展示等。Unity3D具有多种设备兼容性,对产品发布种类更具有多样性选择。

2.2 模型构建关键技术

利用3Ds Max建模软件构建3D虚拟薄板平面分段车间模型。在建模软件中捕捉对象在x轴、y轴和z轴的结构数据,进行车间模型及内部工位模型的形状建模,对于首顶点、顶角、倒角和模型面数进行焊接与封口处理,在转化为可编辑多边形后进行减面优化处理。优化处理的目的是在保证模型可用性的前提下,减少模型的繁杂面,为后续的仿真实现进行性能优化。处理方式主要是减少模型总面数,删除实体模型看不到的零部件,删除对模型成型影响不大的细节部分。将车间模型的功能点进行分组,分为静态模型与动态作业模型[5]。模型贴图与烘焙在虚拟仿真中对场景光影烘焙效果的实现较为重要。基于Unity3D技术的虚拟仿真环境采用光照贴图和法线贴图等技术,将场景中不动的设备设置为Lightmap静态,并在Light组件中将Mode选择为Baked,选择适合环境的烘焙参数,即可进行设备模型烘焙。

2.3 车间环境构建

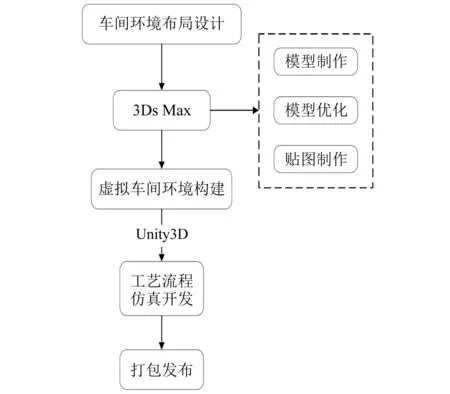

2.3.1 车间环境构建流程

基于Unity3D进行薄板平面分段车间仿真,根据车间工艺流程分析设计车间空间布局形式。设定可加工的薄板分段最大尺寸(长×宽)为36 m×16 m,车间基本尺寸为500 m×110 m,分为3跨,其中,薄板平面分段流水线跨度为40 m,型材预备生产线与T材装焊区域跨度为36 m,部件切割与围壁制作区域跨度为34 m。车间环境构建流程如图2所示。

图2 车间环境构建流程

2.3.2 车间厂房环境构建

利用3D建模软件实现厂房构建任务,为保证环境真实性,同时添加模型材质贴图,将完成的厂房模型导入Unity3D,在添加灯光后进行整体环境的烘焙。

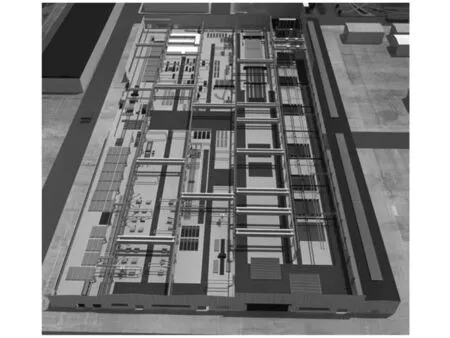

2.3.3 车间环境构建

建立薄板生产线各工位设备、连接工位的地面运输系统及辅助生产线(型钢预备生产线)的3D模型。车间环境如图3所示。

图3 车间环境

(1)薄板上料工位。该工位构建桁架式平台,平台设置滚轮,可减少薄板在工位上移动时的表面摩擦力。

(2)拼板激光复合焊工位。该工位构建薄板的压板运输设备与琴键式液压压板设备,并构建用于薄板边缘打磨的移动铣边装置,创建激光复合焊接头。根据复合焊接特性,结合邮船船型特点,将其应用于薄板平面分段的拼板装配,替代原来的CO2气体保护焊等工艺,可解决薄板焊接热变形过大的难题[6]。

(3)片段打磨/划线/喷码/切割工位。该工位自动对完成拼板的板列进行打磨、喷码划线和切割。门架包含1个打磨头、1个喷码划线头和1个等离子切割头。

(4)型钢装焊工位。该工位采用激光复合焊工艺,自动完成纵向型材焊接。设备主要包括进料装置、进料门架、装焊门架和反变形装置。

(5)T材装配工位。该工位配置2个装配门架对T材进行装配,装配门架配置工具车,可吊装T材。

(6)T材焊接工位。该工位配置2个机器人焊接门架,每个门架配置2个机器人焊接单元。

(7)围壁装焊工位。该工位主要为手工装配和焊接,围壁等部件在该工位完成装配和焊接。每条生产线配置3个围壁装焊工位,每个工位配置1个围壁装焊门架。

(8)分段移出工位。该工位将完成的分段通过液压系统和顶升梁进行顶升,便于平板车进入分段底部将分段运出。

(9)辅助生产线(型钢预备生产线)。该生产线对纵骨装焊工位所需要的型材零件进行矫直、铣边、抛丸、切割和分拣,通过辊道输送装置将型钢托盘输送至纵骨装焊主生产线工位。

(10)地面运输系统。工位之间配备地面运输系统,包括辊道、升降圆盘平台、搬运台车、链条和侧边夹板机等,对分段中间产品进行传递操作。

3 薄板平面分段流水线仿真实现

3.1 薄板平面分段流水线仿真交互

薄板平面分段车间交互内容包括场景漫游交互与工位作业交互。场景漫游交互采用鼠标控制视角转换,键盘控制位置空间移动,在整个车间范围内进行场景浏览,为薄板生产线的车间布局设计提供指导,同时检验薄板生产作业时的部件物流合理性。工位作业交互主要是按建造流程仿真薄板生产线各工位的作业内容,为实际生产中的工艺细节提供参考。薄板平面分段流水线仿真作业顺序如下:

(1)操作门式起重机抓取薄板,门式起重机在薄板的一定范围内实现自动对接功能,并自动吸取吊起薄板,以手动方式进行上料操作。

(2)在拼板激光复合焊接前采用夹紧设备将薄板运输至琴键式液压压板设备下,通过视觉相机测量板材位置以计算焊缝对中,而仿真则采用碰撞体组件,在触发后停留指定位置。

(3)具有激光复合焊要求的钢板拼缝间隙应≤0.5 mm,常规的等离子和火焰切割无法满足精度要求,在拼板工位上配置铣边单元,通过铣刀和液压夹紧门架,对钢板焊接边进行铣削加工。对铣削完成的2张钢板进行激光复合焊接,循环完成所有拼缝焊接,拼板完成的板列通过出料门架和地面运输系统传输至片段打磨/划线/喷码/切割工位。

(4)打磨采用喷丸工艺,主要去除纵骨装焊位置的底漆,满足后面的激光复合焊接要求。划线/喷码采用喷墨形式,为纵骨和T材安装位置划出参考线和基准线。切割采用干式等离子工艺,预留切割裕量,在分段运出车间后对切除的材料进行清理。完成切割的板列通过侧边夹持小车自动移至型钢装焊工位。

(5)型钢装焊工位的进料门架从托盘中吸取型钢运至装配点。在装配中需要与薄板的划线吻合,启动反变形装置,4台激光复合焊小车同时对纵骨进行焊接,循环完成整个片段型钢的装焊。装焊结束,通过侧边夹持小车和地面辊道单元输出至横移台车。

(6)横移台车通过专用的夹持设备和输送链条将前道完成的片段移至后道的T材装配工位。

(7)通过装配门架将托盘中的T材部件逐个吊运至T材装配工位,并装配点焊。

(8)点焊完成进入T材焊接工位,焊接机器人通过离线编程可自动进行焊接操作,大幅提高作业效率。

(9)通过装配门架将围壁吊运至围壁装焊工位,并装配焊接。

(10)通过液压系统和顶升梁进行顶升,通过平板车将完成的薄板分段移出车间。

3.2 型钢预备生产线仿真实现

由于纵骨装焊采用激光复合焊工艺,对型材与板列的间隙要求≤0.3 mm,因此型钢预备生产线的仿真需要对型材底边进行铣削加工。为保证焊接质量,焊接位置的底漆必须去除,因此需要对底部进行喷丸除漆。型材的端切主要采用等离子切割工艺,切割完成的型材通过自动分拣装置,分拣至纵骨装焊的缓存装置,等待型材的装配作业。型钢处理流程如图4所示。

图4 型钢处理流程

4 结 语

与一般传统建造相比,邮船薄板平面分段流水线采用大量的自动化工位设备,同时针对薄板材料特点,采用激光复合焊接方式,减少焊接后的材料变形问题,可提高作业效率,降低人工成本。邮船薄板平面分段流水线作业仿真以现实车间为雏形,根据流水线工位布局样式,结合辅助生产线,在作业流程驱动下与部件生产线进行互联,使相邻跨之间的联系更加紧密,可提高物料运转效率。