15 000 t沥青船整体式液舱加热系统优化

叶志锋

(招商局金陵鼎衡船舶(扬州)有限公司,江苏 扬州 225217)

0 引 言

沥青船液舱分为整体式和独立式。独立式液舱与主船体为非直接刚性连接,需要设置液舱的定位、防倾和防浮装置;独立式液舱不仅定位困难,需要考虑纵倾和横摇的问题,而且舱容利用率低。整体式液舱具有船型相对紧凑、舱容利用率高等优势;整体式液舱周围由于直接与压载水舱接触,因此取得良好的保温效果非常困难。

15 000 t沥青船入级意大利船级社(RINA),双底双壳,浅吃水,配置2个全回转电力推进器;总长为145.0 m,宽为26.2 m,型深为10.8 m,设计吃水为6.7 m,结构吃水为7.2 m;航速为12.5 kn;液舱总容量为16 502.6 m3;设置12个整体式液舱,分为6组,每组左(P)右(S)舷各1个液舱,每组液舱的容量不完全相同;货物为单纯沥青,密度为1.06 t/m3,最高温度为180.0 ℃。该型船通过选用泡沫玻璃作为绝缘材料和优化加热盘管布置[1-2],可解决液舱绝缘保温难题。

1 整体式液舱的绝缘保温

1.1 保温材料的选用

为保温,液舱内部须进行有效绝缘。绝缘范围如下:所有纵向舷侧;所有舱顶;所有舱顶甲板;1号液舱前横舱壁和6号液舱后横舱壁;由于横纵舱壁下方为压载舱,上方为露天甲板,因此为减少热损失,剩余横向舱壁和中间纵向舱壁由上至下和由下至上各铺设1.0 m绝缘。

该型船的绝缘保温材料选用泡沫玻璃[1],具有抗碎强度高、绝缘效果好、吸水率低、耐高温、容重轻和耐腐蚀等特点。泡沫玻璃参数如表1所示。

表1 泡沫玻璃参数

1.2 保温材料的安装

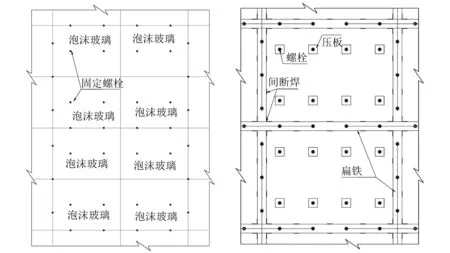

将泡沫玻璃每4片分为1组,泡沫玻璃先由碰钉固定,再用2 mm钢板通过螺栓固定;2 mm钢板之间存在间隙,在四周间隙内用螺栓固定扁铁压住2 mm钢板[1]。保温材料的安装节点如图1所示。

图1 保温材料的安装节点

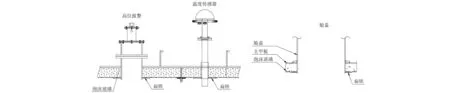

主甲板上的舱盖和传感器等开孔的固定方式为将舱盖筒体和传感器筒体延伸至泡沫玻璃外,通过扁铁封边。甲板开孔的绝缘封边方式如图2所示。

图2 甲板开孔的绝缘封边方式

2 整体式液舱的加热系统

由于沥青船在运输过程中需要不断保温加热,加热温度高,锅炉容量较大,因此该型船采用热油锅炉。液舱的加热容量与液舱的保温效果具有直接的联系。该型船采用泡沫玻璃为绝缘材料,传热系数低,液舱所需要的保温量较小。为给液舱提供足够的热量以保证温度控制在165.0 ℃,每个液舱加热盘管分为2个独立回路,吸口单独布置1路加热盘管,3进3出,每组回路均与主甲板的主热油进出管相连[3-6]。

2.1 液舱加热计算

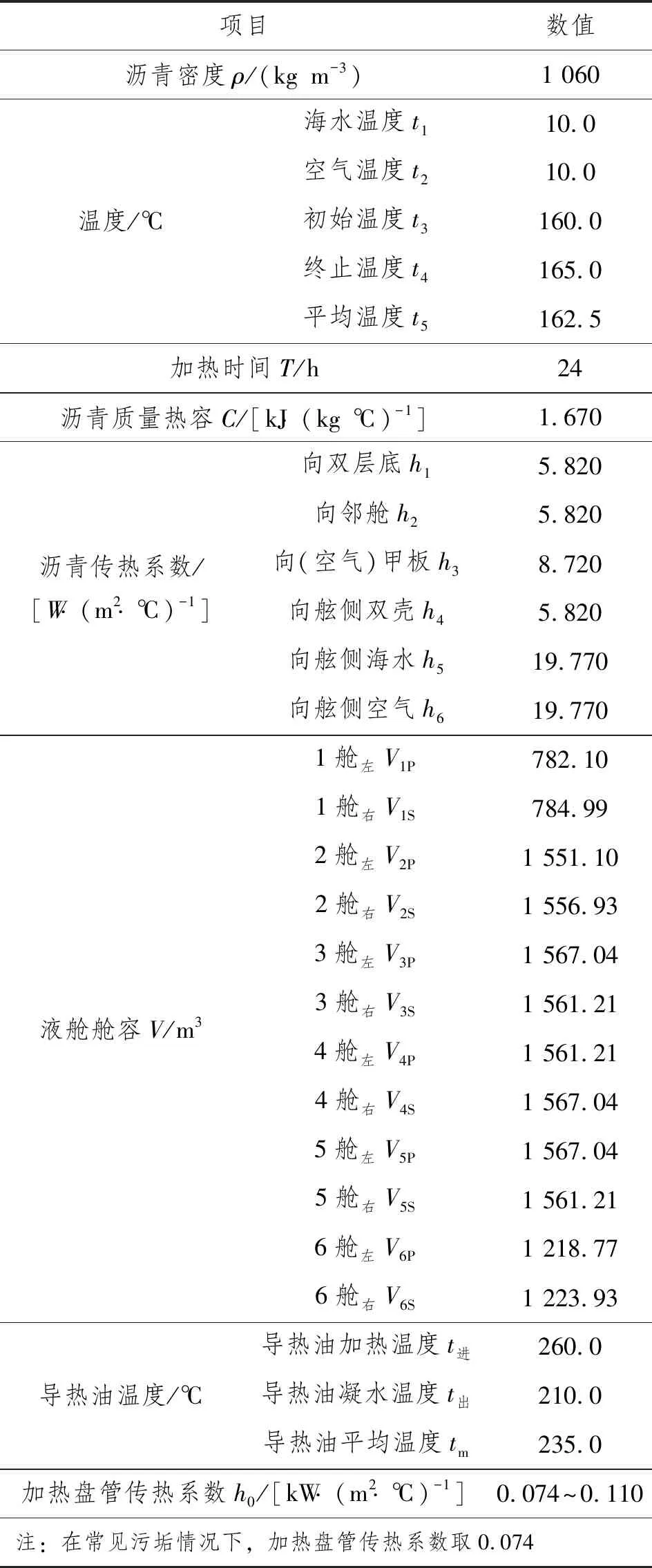

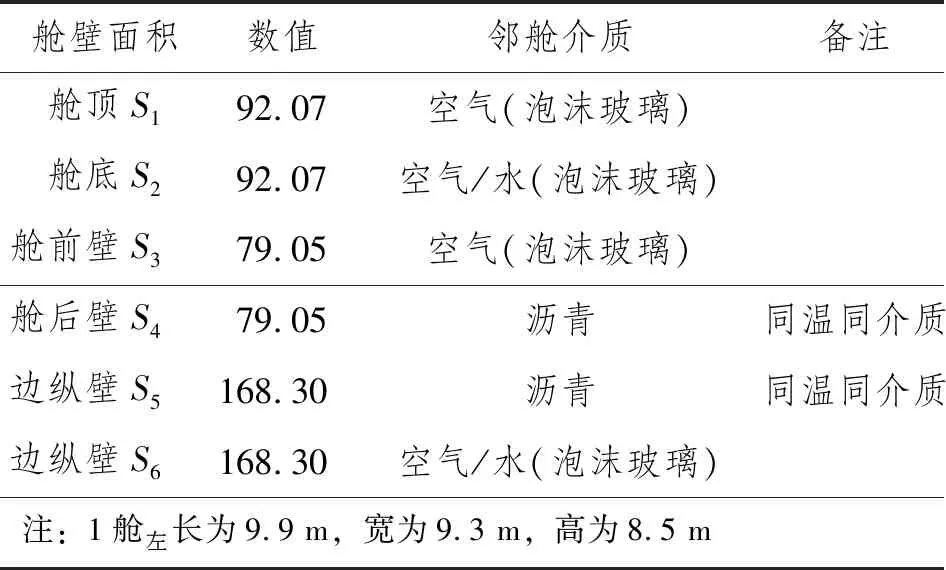

液舱加热基准条件参数如表2所示。以1舱左为计算对象,加热面积如表3所示。

表2 液舱加热基准条件参数

表3 1舱左加热面积 m2

(1)液舱理论加热热量[4]按式(1)计算:

(1)

式中:Q1为液舱理论加热热量,kJ/h。

将表2的相关数据代入式(1),得到Q1=288 432 kJ/h,通过单位换算得到1舱左理论加热热量Q1为80.1 kW。

(2)液舱散失热量[4]按式(2)计算:

Q2=qS

(2)

式中:Q2为液舱散失热量,kW;q为绝缘材料散失热量,kW/m2;S为绝缘材料包覆面积,m2。

q=0.088 kW/m2(见表1),S=S1+S2+S3+S6=431.49 m2(见表3),将数据代入式(2),得到1舱左散失热量Q2为38.0 kW。

(3)液舱实际加热热量[4]按式(3)计算:

QH=(Q1+Q2)(1+10%)

(3)

式中:QH为液舱实际加热热量,kW;10%为加放裕量。

将数据代入式(3),得到1舱左实际加热热量QH为129.9 kW。

(4)该型船加热盘管选用外径为60 mm、壁厚为 5 mm的无缝钢管,加热盘管面积[4]按式(4)计算:

(4)

式中:SH为加热盘管面积,m2。

将表2的相关数据代入式(4),得到1舱左加热盘管面积SH为26.90 m2。

(5)加热盘管长度[4]按式(5)计算:

(5)

式中:L为加热盘管长度,m;d为加热盘管外径,m。

将数据代入式(5),得到1舱左加热盘管长度为142.8 m。

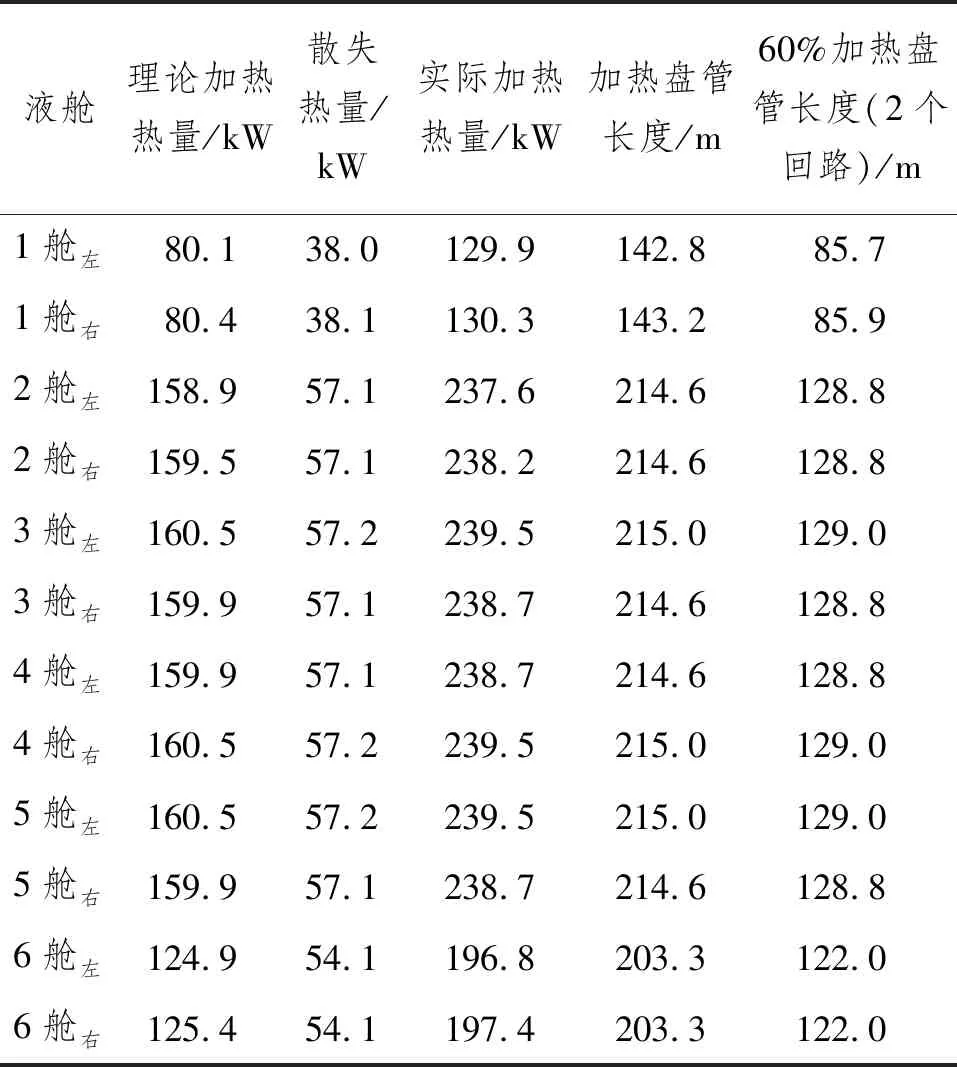

通过上述方法,分别计算各舱加热盘管长度,如表4所示。

表4 各舱加热盘管长度

2.2 加热盘管的布置

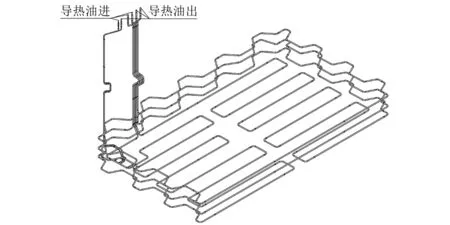

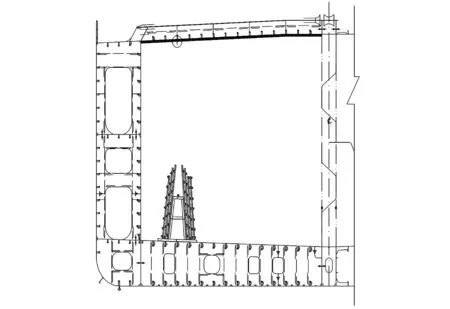

为对液舱进行有效加热,加热盘管均匀布置在底部,距舱底150 mm,舱底周围边界覆盖2.0 m,吸口单独设置1个加热回路,如图3所示。

图3 液舱加热盘管典型布置方式

2.3 加热盘管的设计与安装

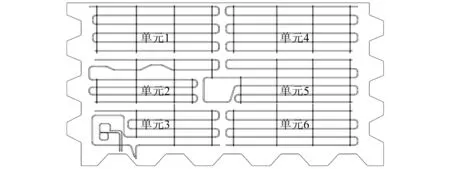

(1)加热盘管的单元化设计。由于液舱内的保温材料需要在液舱完成密性试验和强度试验后才能进行安装,加热盘管需要在保温材料安装后才能安装,因此为方便加热盘管的安装,减少水下安装时间,每舱加热盘管设计为6个管束单元,加热盘管采用对接焊连接,通过U字形管夹固定在U63槽钢上。液舱加热盘管单元布置如图4所示。加热盘管单元的制作、试压和强度试验提前在车间进行,大幅减少现场对接、焊接和打磨的工作量,降低生产成本,大幅缩短水下安装周期[1]。

图4 液舱加热盘管单元布置示例

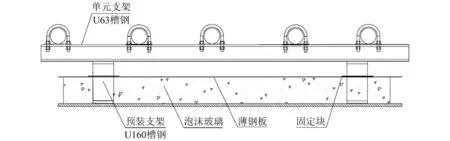

(2)泡沫玻璃的安装工艺。为满足保护涂层性能标准(Performance Standard of Protective Coatings,PSPS)的要求,避免破坏压载舱的油漆,单元支架与压载舱焊接部分应在分段阶段安装。单元支架分为两部分,先在分段上预装U160槽钢的支架,在舱内泡沫玻璃和封面薄钢板安装后,再进行加热盘管管束单元的定位安装。预装支架与薄钢板之间的间隙依靠固定块进行焊接密封[1]。液舱内的泡沫玻璃典型安装如图5所示。

图5 液舱内的泡沫玻璃典型安装

(3)加热盘管单元的定位安装。由于泡沫玻璃在液舱成舱、进行密性和强度试验后才能进行安装,因此加热盘管单元应提前预埋进舱,如图6所示。在完成除加热盘管单元位置外的泡沫玻璃安装后,进行管束单元吊装定位;最后一个单元调至其他安装的单元上,在完成加热盘管单元位置的泡沫玻璃安装后,进行复位安装。

图6 加热盘管单元预埋进舱示例

3 结 语

与独立式液舱相比,15 000 t沥青船的整体式液舱具有舱容利用率高、便于清理和船型紧凑等优点。但由于液货最高温度为180.0 ℃,因此在航运过程中整体式液舱必须具备良好的隔热措施,有效保持液货温度,防止热量散失,有效阻止高温传递至船体结构以避免降低船体结构的力学性能,并应保持整体式液舱周围的环境处于正常的温度范围,提供安全的工作环境。该型船选用泡沫玻璃作为隔热材料,通过液舱加热计算,在满足加热和绝缘保温要求的情况下,优化液舱内的管路布置,最终实船施工减少水下周期30余天,大幅降低建造成本。